低锡量镀锡板表面晶粒生长的取向控制方法

文献发布时间:2023-06-19 18:53:06

技术领域

本发明涉及一种镀锡板的生产控制方法,尤其涉及一种低锡量镀锡板表面晶粒生长的取向控制方法。

背景技术

镀锡板是在冷轧低碳薄钢板双面上镀覆纯锡,是一种生产技术复杂、技术性强、制造流程长、质量要求高且制造难度大的产品,由锡提供光泽度等优良的表面性能,且具有无毒害、耐腐蚀、不易开裂等特性,能作为食品饮料的包装材料使用。但锡的价格是铁的20-30倍,而且材质柔软、强度低,生产镀锡板时,在保证产品具有优良的表面性能(即良好的耐蚀性、光亮的外观、良好的印刷性能)的前提下,锡层应尽量薄。

传统的电镀锡液采用硫酸、氟硼酸、卤素药剂、苯酚磺酸(PSA)等体系,近年来,随着环保要求的逐渐提高,电镀锡液由苯酚磺酸(PSA)镀液体系逐渐向环保型的甲基磺酸盐(MSA)体系发展。同时,随着镀锡钢板用户对低成本的要求日益提高,产品逐步向低镀锡量发展,1.1g/m2甚至更低镀锡量的薄镀锡板产品越来越多。但在实际的生产中,低锡量的镀锡板存在耐蚀性不达标的问题。其主要原因是:镀锡板表面的锡铁合金层晶粒生长的取向,即晶粒取向。镀锡板表面的锡铁合金层晶粒生长致密的镀锡板耐蚀性相对较好,而影响锡铁合金层致密性的主要因素就是合金层晶粒的生长方向。

中国发明专利申请CN202010750406.7公开了一种复合镀层的马口铁生产工艺及马口铁,该马口铁生产工艺包括:对钢基体进行脱脂和酸洗;在钢基体上电镀锡,单面镀锡量为0.15-1.0g/m2,然后漂洗,在钢基体表面形成厚度为0.15-1um的纯锡层;熔化镀锡层使其流平后产生光亮的表面,在钢基体与纯锡层间形成厚度为0.08-0.12um的锡铁合金层;在镀锡后的钢基体表面电镀铬并进行漂洗,在纯锡层表面形成铬金属层和铬水合氧化物层;最后表面涂油形成油膜层。该生产工艺依赖于钝化工艺提高镀锡板的耐蚀性,即通过提高钝化液浓度来提高钝化层厚度,但该生产工艺会增加六价铬的排放,造成环境污染。

发明内容

本发明的目的在于提供一种低锡量镀锡板表面晶粒生长的取向控制方法,能控制镀锡板的镀锡量及合金层晶粒生长取向,提高合金层质量和低锡量镀锡板的耐蚀性能。

本发明是这样实现的:

一种低锡量镀锡板表面晶粒生长的取向控制方法,包括以下步骤:

步骤1:对冷轧带钢基板进行电解脱脂;

步骤2:用酸洗溶液对冷轧带钢基板进行酸洗,去除冷轧带钢基板表面的氧化膜;

步骤3:用电镀锡溶液对酸洗后的冷轧带钢基板进行电镀锡;

所述的电镀锡溶液为甲基磺酸盐镀液,在电镀锡溶液中加入晶粒取向控制剂;

步骤4:用助熔剂对电镀锡后的冷轧带钢基板进行助熔,助熔后清洗烘干,制成低锡量镀锡板;

步骤5:对低锡量镀锡板进行软熔形成合金层,并进行钝化和涂油工艺。

所述的步骤1中,采用阴极电解脱脂法对冷轧带钢基板进行电解脱脂;

所述的阴极电解脱脂法的电解液包括NaOH溶液、阴离子表面活性剂和消泡剂;

所述的阴极电解脱脂法的温度为45-60℃,时间为2-5s,电解电流密度为10-15A/dm

所述的NaOH溶液的浓度为40-80g/L;所述的阴离子表面活性剂的浓度为2-7g/L,阴离子表面活性剂可采用羧酸钠盐、磺酸钠盐、硫酸酯钠盐中的一种;所述的消泡剂的浓度为1-3g/L,消泡剂为聚醚改性硅油。

所述的步骤2中,所述的酸洗溶液由硝酸溶液和磷酸溶液混合而成,其中,硝酸溶液的浓度为2-7g/L,磷酸溶液浓度为20-40g/L。

所述的步骤2中,酸洗的时间为2-5s。

所述的步骤3中,晶粒取向控制剂由羟基苯磺酸溶液和水杨酸溶液混合而成,羟基苯磺酸溶液的浓度为1-10ml/L,水杨酸溶液的浓度为2-7ml/L。

所述的步骤3中,电镀锡溶液中Sn

所述的步骤4中,助熔剂由苯酚磺酸溶液、磺基水杨酸溶液和烷基葡萄糖苷溶液混合而成。

所述的苯酚磺酸溶液的浓度为10-50ml/L,磺基水杨酸溶液的浓度为5-15ml/L,烷基葡萄糖苷溶液的浓度为1-5ml/L。

所述的助熔的温度为常温。

本发明与现有技术相比,具有如下有益效果:

1、本发明由于在电镀锡溶液中加入了由羟基苯磺酸溶液和水杨酸溶液混合而成晶粒取向控制剂,能有效控制合金层的晶粒生长取向,合金层晶粒生长情况良好,晶粒排列致密,晶粒取向择优一致性较高,合金层整体质量优良,从而使低锡量镀锡板的耐蚀性能可达到使用标准。

2、本发明由于对镀锡板进行了助熔、清洗、烘干处理,能加强低锡量镀锡板生产过程中的工艺稳定性,在镀锡量低至1.1g/m

3、本发明适用于采用甲基磺酸盐镀液体系的镀锡工艺,通用性高,且生产过程符合环保标准。

本发明通过对镀锡生产工艺的参数调节,能有效控制镀锡板表面的镀锡量,同时控制合金层的晶粒生长取向,从而提高合金层质量,并使低锡量镀锡板的耐蚀性能达到标准,解决了低锡量镀锡板实际生产中耐蚀性不达标的问题。

附图说明

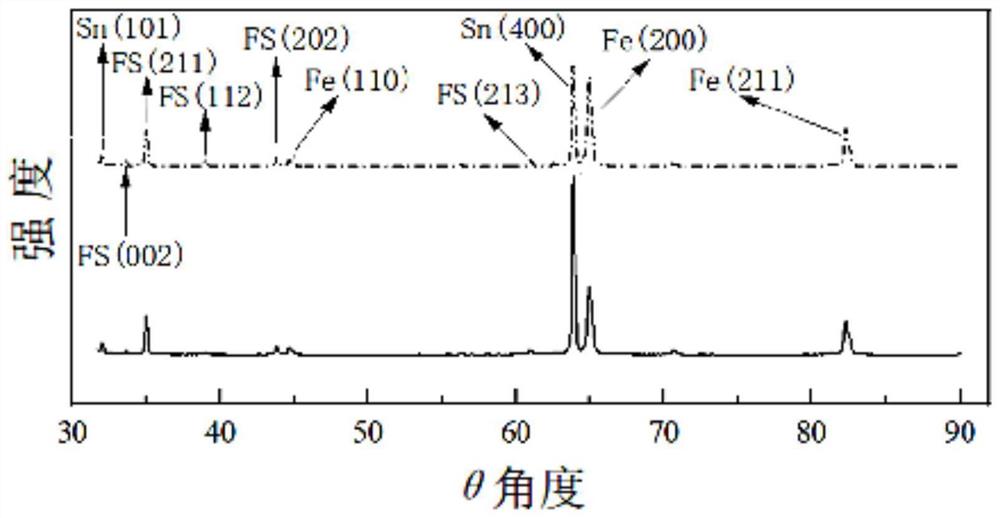

图1是采用本发明低锡量镀锡板表面晶粒生长的取向控制方法生产的低锡量镀锡板的XRD测试总谱图;其中,实线为实施例1的XRD测试曲线,虚线为实施例2的XRD测试曲线;

图2是采用本发明低锡量镀锡板表面晶粒生长的取向控制方法生产的低锡量镀锡板的XRD测试局部谱图;其中,实线为实施例1的XRD测试曲线,虚线为实施例2的XRD测试曲线;

图3是本发明低锡量镀锡板表面晶粒生长的取向控制方法实施例1生产的低锡量镀锡板的金相图;

图4是本发明低锡量镀锡板表面晶粒生长的取向控制方法实施例1生产的低锡量镀锡板的SEM测试图;

图5是本发明低锡量镀锡板表面晶粒生长的取向控制方法实施例2生产的低锡量镀锡板的金相图;

图6是本发明低锡量镀锡板表面晶粒生长的取向控制方法实施例2生产的低锡量镀锡板的SEM测试图。

具体实施方式

下面结合附图和具体实施例对本发明作进一步说明。

一种低锡量镀锡板表面晶粒生长的取向控制方法,包括以下步骤:

步骤1:对冷轧带钢基板进行电解脱脂,通过电解脱脂可去除冷轧带钢基板表面残留的油污。

优选的,可采用阴极电解脱脂法对冷轧带钢基板进行电解脱脂,具体操作如下:阴极电解脱脂法的温度为45-60℃,时间为2-5s,电解电流密度为10-15A/dm

所述的阴极电解脱脂法的电解液包括NaOH溶液、阴离子表面活性剂和消泡剂。

所述的NaOH溶液的浓度为40-80g/L。

所述的阴离子表面活性剂的浓度为2-7g/L,阴离子表面活性剂可采用羧酸钠盐、磺酸钠盐、硫酸酯钠盐中的一种。

所述的消泡剂的浓度为1-3g/L,消泡剂可采用聚醚改性硅油。

步骤2:用酸洗溶液对冷轧带钢基板进行酸洗,去除冷轧带钢基板表面的氧化膜,使冷轧带钢基板在镀锡过程中能与锡层更好的结合,从而保证镀锡质量。

所述的酸洗溶液由硝酸溶液和磷酸溶液混合而成,其中,硝酸溶液的浓度为2-7g/L,磷酸溶液浓度为20-40g/L。

所述的酸洗的时间为2-5s。

步骤3:用电镀锡溶液对酸洗后的冷轧带钢基板进行电镀锡。

所述的电镀锡溶液可采用甲基磺酸盐镀液,在电镀锡溶液中加入晶粒取向控制剂,晶粒取向控制剂由羟基苯磺酸溶液和水杨酸溶液混合而成,能有效控制合金层的晶粒生长取向,合金层晶粒生长情况良好,晶粒排列致密,晶粒取向择优一致性较高,合金层整体质量优良,从而使低锡量镀锡板的耐蚀性能可达到使用标准。甲基磺酸盐镀液可采用现有MSA体系电镀液,如中国发明专利申请CN202011060982.5中采用的电镀液。

所述的羟基苯磺酸溶液的浓度为1-10ml/L,水杨酸溶液的浓度为2-7ml/L。

所述的电镀锡溶液中锡离子Sn

所述的电镀锡的电流为8-12A/dm

步骤4:用助熔剂对电镀锡后的冷轧带钢基板进行助熔,助熔后清洗烘干,制成低锡量镀锡板,助熔能促进锡在带钢表面的流动性,提高平整度,细化晶粒,抑制镀锡板表面氧化物的生成,同时提供锡的成核位点。

所述的助熔剂由苯酚磺酸溶液、磺基水杨酸溶液和烷基葡萄糖苷溶液混合而成。苯酚磺酸主要体现抗氧化性,控制锡氧化物的生成;磺基水杨酸增加软熔过程提高锡的流淌性,烷基葡萄糖苷主要用于控制锡铁合金层生生长取向。

所述的苯酚磺酸溶液的浓度为10-50ml/L,磺基水杨酸溶液的浓度为5-15ml/L,烷基葡萄糖苷溶液的浓度为1-5ml/L。

所述的助熔的温度为常温,一般为20-30℃。

步骤5:对低锡量镀锡板进行软熔形成合金层,并进行钝化和涂油等后处理工艺。软熔、钝化和涂油等后处理工艺为镀锡板的常规生产工艺,此处不再赘述。

所述的低锡量镀锡板的镀锡量为0.5-1.1g/m

将低锡量镀锡板浸泡在氯化钠盐水溶液中12h,氯化钠盐水溶液的pH值为6-7,浓度为5%,平均温度为35℃,所述的低锡量镀锡板未出现锈点,具有良好的耐蚀性。

实施例1:

步骤1:采用阴极电解脱脂法对冷轧带钢基板进行电解脱脂,去除冷轧带钢基板表面残留的油污。

阴极电解脱脂法的电解液包括50g/L的NaOH溶液、3g/L的羧酸钠盐和1g/L的聚醚改性硅油。阴极电解脱脂法的温度为50℃,时间为2s,电解电流密度为10A/dm

步骤2:用7g/L的硝酸溶液和20g/L的磷酸溶液混合而成的酸洗溶液对冷轧带钢基板酸洗2s,去除冷轧带钢基板表面的氧化膜。

步骤3:用电镀锡溶液对酸洗后的冷轧带钢基板进行电镀锡。

所述的电镀锡溶液可采用甲基磺酸盐镀液,在电镀锡溶液中加入3ml/L的羟基苯磺酸溶液和2ml/L的水杨酸溶液,电镀锡溶液中Sn

步骤4:在常温下用15ml/L的苯酚磺酸溶液、15ml/L的磺基水杨酸溶液和2ml/L烷基葡萄糖苷溶液混合而成的助熔剂对电镀锡后的冷轧带钢基板进行助熔,助熔后清洗烘干,制成低锡量镀锡板。

步骤5:对低锡量镀锡板进行软熔形成合金层,并进行钝化和涂油等后处理工艺。

对本实施例的低锡量镀锡板SEM(Scanning Electron Microscope,扫描电子显微镜)测试,SEM测试结果如附图3和附图4所示。从附图3可知,低锡量镀锡板的表面均比较平整,无明显棱状、孔状等表面缺陷,表面无轧制纹。从附图4可知,低锡量镀锡板的合金层枝晶生长致密,枝晶簇拥生长,呈密集的十字交织状。

实施例2:

步骤1:采用阴极电解脱脂法对冷轧带钢基板进行电解脱脂,去除冷轧带钢基板表面残留的油污。

阴极电解脱脂法的电解液包括80g/L的NaOH溶液、3g/L的磺酸钠盐和1g/L的聚醚改性硅油。阴极电解脱脂法的温度为60℃,时间为3s,电解电流密度为10A/dm

步骤2:用4g/L的硝酸溶液和30g/L的磷酸溶液混合而成的酸洗溶液对冷轧带钢基板酸洗3s,去除冷轧带钢基板表面的氧化膜。

步骤3:用电镀锡溶液对酸洗后的冷轧带钢基板进行电镀锡。

所述的电镀锡溶液可采用甲基磺酸盐镀液,在电镀锡溶液中加入9ml/L的羟基苯磺酸溶液和4ml/L的水杨酸溶液,电镀锡溶液中Sn

步骤4:在常温下用27ml/L的苯酚磺酸溶液、14ml/L的磺基水杨酸溶液和2ml/L烷基葡萄糖苷溶液混合而成的助熔剂对电镀锡后的冷轧带钢基板进行助熔,助熔后清洗烘干,制成低锡量镀锡板。

步骤5:对低锡量镀锡板进行软熔形成合金层,并进行钝化和涂油等后处理工艺。

对本实施例的低锡量镀锡板SEM测试,SEM测试结果如附图5和附图6所示。从附图5可知,低锡量镀锡板的表面均比较平整,无明显棱状、孔状等表面缺陷,表面无轧制纹。从附图6可知,低锡量镀锡板的合金层枝晶生长致密,枝晶簇拥生长,呈密集的十字交织状。

对实施例1和实施例2的低锡量镀锡板进行XRD(diffraction of x-rays,X射线衍射)测试,XRD测试结果如附图1和附图2所示,其中,实线代表实施例1的XRD测试结果,虚线代表实施例2的XRD测试结果。

从附图1可知,其中,Sn(400)表示锡在晶面(400)的衍射峰,Sn(200)表示锡在晶面(200)的衍射峰,Fe(200)表示铁在晶面(200)的衍射峰。

从附图2可知,实施例1和实施例2中晶面指数无差别。从实线的局部衍射峰图谱可知,Sn在(400)晶面的强度远高于Fe在晶面(200)的强度,说明实施例1生产的低锡量镀锡板表面Sn(400)生长情况均较好。从虚线的局部衍射峰图谱可知,Sn在晶面(400)的强度相对Fe在晶面(200)的强度较低,说明实施例2生产的低锡量镀锡板表面Sn(400)生长情况一般,但Sn在晶面(200)和晶面(400)的生产情况对产品性能没有明显影响。

根据上述测试结果,计算实施例1和实施例2的低锡量镀锡板的晶粒取向度TC,计算公式为:

其中,I

I

n为衍射峰种类个数,即标定的各不同晶面指数。例如晶面(200)不同衍射峰的个数,可从附图1和附图2中获取衍射峰的个数。

实施例1和实施例2及对比例生产的低锡量镀锡板的晶粒取向度TC计算结果如表1所示,对比例的低锡量镀锡板采用现有工艺加工制成。

表1实施例1和实施例2及对比例的低锡量镀锡板的晶粒取向度TC

从表1可知,实施例1和实施例2中,锡铁合金层FeSn

以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种提升低锡量镀锡板表面耐蚀性的方法

- 一种检测低锡量冷轧电镀锡钢板表面腐蚀活性点的方法