便携式应力标定装置及其标定方法

文献发布时间:2023-06-19 18:53:06

技术领域

本发明涉及一种便携式应力标定装置及其标定方法。

背景技术

目前,现场无应力标定设备,所有标定工作必须把应力销寄回厂家标定,导致标定时间比较长,无法快速、高效的完成标定作业。

发明内容

为克服上述缺点,本发明的目的在于提供一种现场快速、全量程、高效地完成应力销标定的便携式应力标定装置及其标定方法。

为了达到以上目的,本发明采用的技术方案是:一种便携式应力标定装置,包括装夹支架、液压缸、液压站、控制柜,所述液压缸固定在装夹支架的底板上,所述液压缸的伸缩杆朝上且与固定连接下垫块,所述下垫块上端面设有下凹槽,所述下垫块与装夹支架的顶板之间具有两个上垫块,所述上垫块上端面紧贴顶板下端面,每个所述上垫块下端面设置有上凹槽,两个所述上凹槽与下凹槽能与应力销的外形贴合并夹持应力销,所述两个上垫块位于应力销两端的上方,所述下垫块位于应力销中部的下方;所述控制柜的输出端与液压站的输入端,所述液压站的输出端与液压缸连接,所述控制柜与应力销电信号连接。

本发明便携式应力标定装置的有益效果是,将待标定的应力销放入上垫块与下垫块之间,液压站不断的增加液压缸的输出压力,使应力销受力产生形变,控制柜采集到应力销的信号进行标定,本申请结构简单,在现场能快速、高效的完全应力销的标定作业。

优选地,所述装夹支架的底板通过多根螺栓与底板连接。螺栓既可以连接定板,也可以调节定板与底板之间的距离,从而适合更广范围的应力销。

优选地,所述液压站包括油源、柱塞泵、电动机、单向阀、阀块、电磁换向阀,所述阀块具有P通道、T通道、B通道以及A通道,所述A通道、B通道分别与液压缸的两端连通,所述柱塞泵、单向阀、P通道、电磁换向阀连接,所述柱塞泵通过电动机启动将油源打入P通道,并通过电磁换向阀驱动A通道内的液体向B通道流动或是B通道内的液体向A通道流动,继而控制液压缸前进或后退,所述T通道通过第一管道通向油源。液压缸后退时,电动机启动,柱塞泵将油源打至单向阀后,打入P通道,液体通过电磁换向阀的换向,通向B 通道,从液压缸的一端进入并使得液压缸内的活塞后退,另一端的液体从A通道排向T通道,最终流向油源。液压缸前进时,电动机启动,柱塞泵将油源打至单向阀后,打入P通道,液体通过电磁换向阀的换向,通向A通道,从液压缸的一端进入并使得液压缸内的活塞前进,另一端的液体从B通道排向T通道,最终流向油源。

优选地,所述P通道与单向阀之间连接有压力传感器,所述单向阀与压力传感器之间的管路通过泄压管道与第一管道连通,所述泄压管道上设置有比例溢流阀,所述压力传感器的输出端与控制柜的输入端连接,所述控制柜的输出端与比例溢流阀连接。压力传感器用以检测系统中的油压,不管是迫使液压缸活塞后退还是前进,液体都会从单向阀排向P通道,因此将压力传感器安装在单向阀与P通道之间,能实时检测系统(液压站与液压缸之间)的压力大小,一旦压力传感器监测到采集到的压力大于所设定的阈值时,则控制比例溢流阀打开,液体从泄压管道流向第一管道,实现泄压,直至达到阈值范围内,控制柜关闭比例溢流阀,精确控制压力输出,从而活动精确的输出压力。系统也获得更高精度。

优选地,所述控制柜包括依次连接的直流电源、PLC、触摸屏,所述PLC包括相互并联的控制指示灯启动的指示灯继电器K1、控制电动机启动的继电器K2、控制液压缸增压的增压继电器K3、控制液压缸减压的减压继电器K4以及控制比例全打开的复位继电器K5,所述继电器K2与熔断器、接触器KM1串联以及电动机串联,所述直流电源、启动开关SB、急停开关ESB与五个继电器串联,所述应力销的接口与压力传感器的接口通讯连接。熔断器起到电路保护作用,一旦超流就烧断,形成开路,通过增压继电器和减压继电器来模拟应力销变形。

一种携式应力标定方法,使用了权利要求5所述的便携式应力标定装置,包括如下步骤:

步骤一,将应力销安装在两个上垫块和一个下垫块之间;

步骤二,打开启动开关SB,所述直流电源给PLC与屏幕通电,电动机启动,压力传感器、电磁换向阀、比例溢流阀,准备工作;

步骤三,启动测试按钮,PLC控制电磁换向阀加电导通,所述比例溢流阀按照设定压力梯度增加或减少,PLC根据压力数值,按设定吨位采集数据,直到最高测试压力,保压持续设定时间,所述比例溢流阀停止调压,所述电磁换向阀失电,反向导通;

步骤四,PLC连续记录液压缸的压力信号,以及连续记录应力销的反馈信号,将该信号储存至触摸屏,并导出至PLC;

步骤五,PLC通过两个信号进行分析比较,计算应力销标定,并生成报告。

优选地,所述PLC计算应力销标定的计算过程如下:

理论值=力*激励电压*灵敏度/最大力+基准实测值;

求偏差,(理论值-基准实测值)/理论值%,当偏差大于3%时,偏差值显示为报警提示色;

应力销的灵敏度采用通过3-7次、多量程测量,计算出其平均值作为其应力销的灵敏度。

优选地,所述应力销的灵敏度采用通过5次、多量程测量。

本发明一种携式应力标定方法的有益效果是,将待标定的应力销放入上垫块与下垫块之间,液压站不断的增加液压缸的输出压力,使应力销受力产生形变,PLC采集到液压缸的压力信号与应力销的反馈信号进行比较分析,计算出应力销标定,本申请结构简单,在现场能快速、高效的完全应力销的标定作业。集成标定各项功能。数据采集,数据分析,报告生成。

附图说明

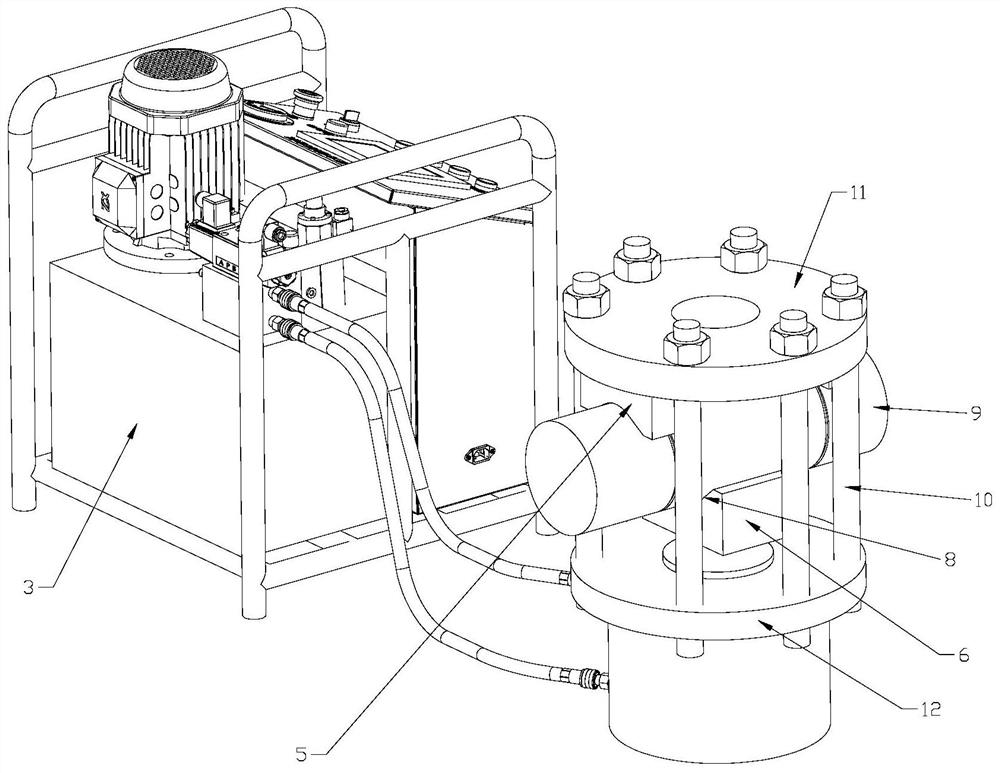

图1为本实施例便携式应力标定装置第一视角的立体图;

图2为本实施例便携式应力标定装置第二视角的立体图;

图3为本实施例的液压系统原理图;

图4为本实施例的液压缸后退时的原理图;

图5为本实施例的液压缸前进时的原理图;

图6为本实施例的电气原理图;

图7为本实施例的电器连接图;

图8为本实施例的控制原理图;

图9为本实施例生成的报告表格。

具体实施方式

下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

如图1-8示,本实施例的一种便携式应力标定装置,包括装夹支架1、液压缸2、液压站3、控制柜4,液压缸2固定在装夹支架1的底板12上,液压缸2 的伸缩杆朝上且与固定连接下垫块6,下垫块6上端面设有下凹槽8,下垫块6 与装夹支架1的顶板11之间具有两个上垫块5,上垫块5上端面紧贴顶板11下端面,每个上垫块5下端面设置有上凹槽7,两个上凹槽7与下凹槽8能与应力销9的外形贴合并夹持应力销9,两个上垫块5位于应力销9两端的上方,下垫块6位于应力销9中部的下方;控制柜4的输出端与液压站3的输入端,液压站3的输出端与液压缸2连接,控制柜4与应力销9电信号连接。

本实施例中的液压站的液压油箱:尽量减小油箱.同时满足系统设计要求。液压泵:采用高压,小流量泵.因为本系统不需要液压缸有很大的往复动作,只需要高压.所以采用1.25MCY14-1B.型柱塞泵,流量2.5l/r。电机:采用220V两相电源.现场更容易获取220V电源,普通插座连接,液压比例阀:采用高可靠性,如ATOS品牌比例阀:RZMO-P1-010/315。

其中,因为被标定机的设计最大推力为150吨。当前市场上能够采购的常规高压原件为32.5MPa。所以系统确定系统设计压力为32MPa。液压缸直径为 250mm。液压缸2行程:考虑到螺栓可以调节应力销,且尽量减少设备的重量,选择行程为50mm。

上、下垫块5、6应兼容60mm直径到160mm直径的大小的应力销9。当上垫块与下垫块夹持应力销9时,上垫块5自由配合,采用无硬链接,因为上、下垫块5、6是主要受力原件,所以采用高强度钢材:40Cr。

装夹支架1的底板12通过6根螺栓10与底板12连接。螺栓10考虑到应力销的装夹空间,采用非均布结构布置,单根M36.8.8级螺栓的承载为490000N,所以6根678000*6=4068000N>>150T。

液压站3包括油源、柱塞泵13、电动机14、单向阀15、阀块16、电磁换向阀17,阀块16具有P通道、T通道、B通道以及A通道,A通道、B通道分别与液压缸2的两端连通,柱塞泵13、单向阀15、P通道、电磁换向阀17连接,柱塞泵13通过电动机14启动将油源打入P通道,并通过电磁换向阀17驱动A 通道内的液体向B通道流动或是B通道内的液体向A通道流动,继而控制液压缸2前进或后退,T通道通过第一管道18通向油源。液压缸2后退时,电动机 14启动,柱塞泵13将油源打至单向阀15后,打入P通道,液体通过电磁换向阀17的换向,通向B通道,从液压缸2的一端进入并使得液压缸2内的活塞后退,另一端的液体从A通道排向T通道,最终流向油源。液压缸2前进时,电动机14启动,柱塞泵13将油源打至单向阀15后,打入P通道,液体通过电磁换向阀17的换向,通向A通道,从液压缸2的一端进入并使得液压缸2内的活塞前进,另一端的液体从B通道排向T通道,最终流向油源。

因为被标定机的设计最大推力为150吨。当前市场上能够采购的常规高压原件为32.5MPa。所以系统确定系统设计压力为32MPa。

根据压力公式F=A*P(推力=受力面积*压强)=Pi*sqar(D/2)*P;

所以D=2*sqr(F/(P*Pi))=241mm,所以选择液压缸直径为250mm。

液压缸行程:考虑到装夹螺栓可以调节应力销,且尽量减少设备的重量。选择行程为50mm。液压缸支架上的连接螺栓:考虑到应力销的装夹空间。连接螺栓采用非均布结构布置,单根M36.8.8级螺栓的承载为490000N。所以6根 678000*6=4068000N>>150T。

P通道与单向阀15之间连接有压力传感器19,单向阀15与压力传感器19之间的管路通过泄压管道24与第一管道18连通,泄压管道24上设置有比例溢流阀20,压力传感器19的输出端与控制柜4的输入端连接,控制柜4的输出端与比例溢流阀20连接。压力传感器19用以检测系统中的油压,不管是迫使液压缸2活塞后退还是前进,液体都会从单向阀15排向P通道,因此将压力传感器19安装在单向阀 15与P通道之间,能实时检测系统(液压站3与液压缸2之间)的压力大小,一旦压力传感器19监测到采集到的压力大于所设定的阈值时,则控制比例溢流阀20 打开,液体从泄压管道24流向第一管道18,实现泄压,直至达到阈值范围内,控制柜4关闭比例溢流阀20,精确控制压力输出,从而活动精确的输出压力。系统也获得更高精度。

控制柜4包括依次连接的直流电源21、PLC22、触摸屏23,PLC22包括相互并联的控制指示灯启动的指示灯继电器K1、控制电动机14启动的继电器K2、控制液压缸2增压的增压继电器K3、控制液压缸2减压的减压继电器K4以及控制比例全打开的复位继电器K5,继电器K2与熔断器、接触器KM1串联以及电动机14串联,直流电源21、启动开关SB、急停开关ESB与五个继电器串联,应力销9的接口与一压力传感器的接口通讯连接。其中,PLC22采用西门子214-2AD23-0XB8型CPU。熔断器起到电路保护作用,一旦超流就烧断,形成开路,通过增加或减少压强来模拟。如,增压和减压都可以以5MPa的标准,当复位继电器K5复位时,比例阀全部打开,此时,油路中没有压力。当接触器KM1闭合,压力传感器采集应力销9。

液压缸2采用150T液压缸2,液压站3的压强最高为32MPa。

当按压压力增加按钮,按设定压力梯度增加,调节比例溢流阀20,到达设定的最大阈值后,不再作业;当按压压力减少按钮,按设定压力梯度减少,调节比例溢流阀20;当按压应急按钮,柱塞泵停止工作。

一种携式应力标定方法,使用了上述的便携式应力标定装置,包括如下步骤:

步骤一,将应力销9安装在两个上垫块5和一个下垫块6之间;

步骤二,打开启动开关SB,直流电源21给PLC22与屏幕通电,电动机14启动,压力传感器19、电磁换向阀17、比例溢流阀20,准备工作;

步骤三,启动测试按钮,PLC22控制电磁换向阀17加电导通,比例溢流阀 20增加压力(压力调节按钮),PLC22根据压力数值,按设定吨位采集数据,直到最高测试压力,保压持续设定时间(如1min),比例溢流阀20停止调压,电磁换向阀17失电,反向导通;

步骤四,PLC22连续记录液压缸2的压力信号,以及连续记录应力销9的反馈信号,将该信号储存至触摸屏23,并导出至PLC22;

步骤五,PLC22通过两个信号进行分析比较,计算应力销9标定,并生成报告。

其中,PLC22计算应力销9标定的计算过程如下:

理论值=力*激励电压*灵敏度/最大力+基准实测值;

求偏差,(理论值-基准实测值)/理论值,当偏差大于3%时,偏差值显示为报警提示色;

应力销的灵敏度采用通过3-7次、多量程测量,计算出其平均值作为其应力销的灵敏度。应力销的灵敏度最佳采用5次、多量程测量。

工作流程如下:

屏幕可以设定测试压力。可设定压力梯度(按吨位)。

a.装好应力销。

b.启动总电源,系统加电,PLC,屏幕通电,电机启动。传感器,电磁阀,比例阀,准备工作。

c.启动测试按钮:PLC控制,电磁阀加电导通,比例阀增加压力(压力调节按钮)。PLC根据压力数值,按设定吨位采集数据。直到最高测试压力,保压一分钟。比例阀停止调压。电磁阀失电,反向导通。

d.压力增加按钮。按设定压力梯度增加,调节比例阀。到最大值不再动作。

e.压力减少按钮:按设定压力梯度减少,调节比例阀。

f.应急按钮,液压泵停止工作。

g.复位,启动液压泵,电磁阀,比例阀都不工作。液压缸收回。

h.系统记录数据,储存指触摸。

i.数据按如下表格式保存数据:

j.数据导出至计算机,生成如图9的报告表格。

计算过程如下:

压力传感器压力值:p1,p2,p3,p4,p5

计算出液压缸力值:L=Pi*Sqr(D/2)*p

Pi,圆周率

D,液压缸直径,250mm

P,系统压力

得出:L1,L2,L3,L4,L5

实测应力销信号输出值:v1,v2,v3,v4,v5

计算灵敏度:

K=Lmax*(V-V1)/(L*vi)

Lmax,设定载荷

V,实测应力销信号值

V1,零位应力销信号值

L,力值

Vi,激励电压

得出灵敏度:K1,K2,K3,K4,K5

求平均值K=average(K1,K2,K3,K4,K5)

根据平均值,求各力值对应的理论值。

求偏差,(理论值-测量值)/理论值%,当偏差大于3%(根据客户要求可以调整)时,偏差值显示为报警提示色。

由Excel生成曲线图。

以上实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所做的等效变化或修饰,都应涵盖在本发明的保护范围内。