一种含Sc、Zr过饱和元素的铝合金及其粉末冶金制备方法

文献发布时间:2023-06-19 18:53:06

技术领域

本发明属于铝合金粉末冶金技术领域,尤其涉及一种含Sc、Zr过饱和元素的铝合金及其粉末冶金制备方法。

背景技术

铝合金具有密度低,比强度高,比刚度高,无低温脆性等特点,在航空航天、交通运输等减重需求迫切领域应用广泛。其中,时效强化型铝合金可通过弥散分布的纳米析出相大幅强化合金,是高强韧铝合金的典型代表。

粉末冶金是制备高性能有色金属材料的重要途径,其制备过程通常包括合金粉末的准备,高能球磨,压力烧结以及后续的形变和热处理等工艺环节。采用粉末冶金这一非平衡制备技术可进一步细化铝合金的微观组织,实现其性能的大幅提高。但是,在球磨和烧结过程中,铝合金粉末通常会经历400~500℃高温,由于这一温度区间明显高于铝合金的时效析出温度范围,会导致纳米析出相的快速形核和长大,严重降低了合金的时效强化效果。另一方面,块体合金烧结后的固溶和时效处理又会导致晶粒的快速长大,损伤细晶强化效果。因此,超细晶粒尺寸和高密度弥散的纳米析出相往往难以兼得,这也限制了铝合金性能进一步提升。

发明内容

针对现有技术中存在的上述问题,本发明一方面提出了一种具有过饱和的Sc和Zr元素的常规非时效硬化型铝合金,该铝合金能够在300~350℃范围时效析出具有L1

本发明的技术方案具体如下:

一种含Sc、Zr过饱和元素的铝合金,按重量百分比包括以下元素:Sc0.264%~0.573%,Zr0.264%~0.478%,Mg+Mn+Cr1%~10%,Si0.05%~2%,杂质含量小于0.1%,其余为铝Al,且Sc+Zr>0.52%,Sc/Zr>1。

优选的,所述铝合金中存在均匀弥散的Al

优选的,所述铝合金的室温抗拉强度为450-650MPa,断裂伸长率为10.0-30.0%。

一种所述含Sc、Zr过饱和元素的铝合金的粉末冶金制备方法,包括以下步骤:

步骤S1:制粉及筛分

将所述铝合金的制备原料通过真空感应熔炼和惰性气体雾化得到球形粉末,对球形粉末进行粒径筛分;

步骤S2:氩气环境预时效

对步骤S1所得球形粉末,在250-350℃进行单级时效处理60~300分钟,然后在氩气环境中冷却;

步骤S3:对步骤S2预时效所得球形粉末进行低温液氮球磨;

步骤S4:对步骤S3球磨后的粉末进行放电等离子烧结;

步骤S5:对步骤S3所得烧结体进行热挤压成形。

优选的,所述步骤S1中的原料包括:纯Al、纯Mg、铝钪中间合金、铝锆中间合金、铝硅中间合金、铝锰中间合金和铝铬中间合金为原料。

优选的,所述步骤S1中的粒径筛分采用震动筛分配合气流分级的方法进,所得球形粉末的粒径为15-53μm。

优选的,所述步骤S3中低温液氮球磨具体方法为:

将步骤S2预时效所得球形粉末装入球磨罐中,球粉比为10:1-20:1,罐体和磨球均为不锈钢材质,使用低温搅拌式球磨机进行球磨,球磨转速为200-400rpm,整个球磨过程保持液氮的持续通入,球磨时间为10-30h。

优选的,所述步骤S4中放电等离子烧结具体方法为:

将球磨后的粉末填装在石墨模具中,对填装好粉末的石墨模具封装,然后进行放电等离子烧结,以阶梯式升温的方式烧结粉末,升温速率为50-100℃/min,加热至150℃保温10min以除去吸附的水分,加热至300℃保温10min以除去吸附的氧气,加热至400-500℃保温10-30min进行固化;烧结过程中施以压力,压力大小随温度上升而阶梯上升,于最终烧结温度达到40-50Mpa;

优选的,所述石墨模具的内侧以及压头处均设有石墨纸以隔开粉末;

优选的,所述步骤S5的热挤压成形方法为:

将步骤S4所得烧结体加热至挤压温度并保温20-30min,然后挤压成杆材,挤压比为25:1,挤压温度为300~450℃,挤压速度为0.5~1.5m/min。

相比于现有技术,本发明的有益效果在于:

1.本发明针对含Sc、Zr过饱和元素的铝合金粉末,设计了粉末预时效技术环节。与传统的烧结后时效工艺相比,该方法在粉末内部预置纳米析出相,且可对纳米析出相的大小和数量进行调控。在粉末烧结阶段,由于大量纳米析出相已经成核,固溶体内的元素不再发生偏聚析出,而已有纳米析出相发生的长大亦十分有限,从而显著提升了铝合金材料的力学性能。

2.本发明采用低温液氮球磨技术对粉体进行晶粒细化,与常规行星式球磨技术相比,粉末全程浸泡在液氮环境中,成功避免了球磨过程中的温升、氧化和冷焊现象,可大幅拓展晶粒细化的极限。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,通过参考附图会更加清楚的理解本发明的特征和优点,附图是示意性的而不应理解为对本发明进行任何限制,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,可以根据这些附图获得其他的附图。其中:

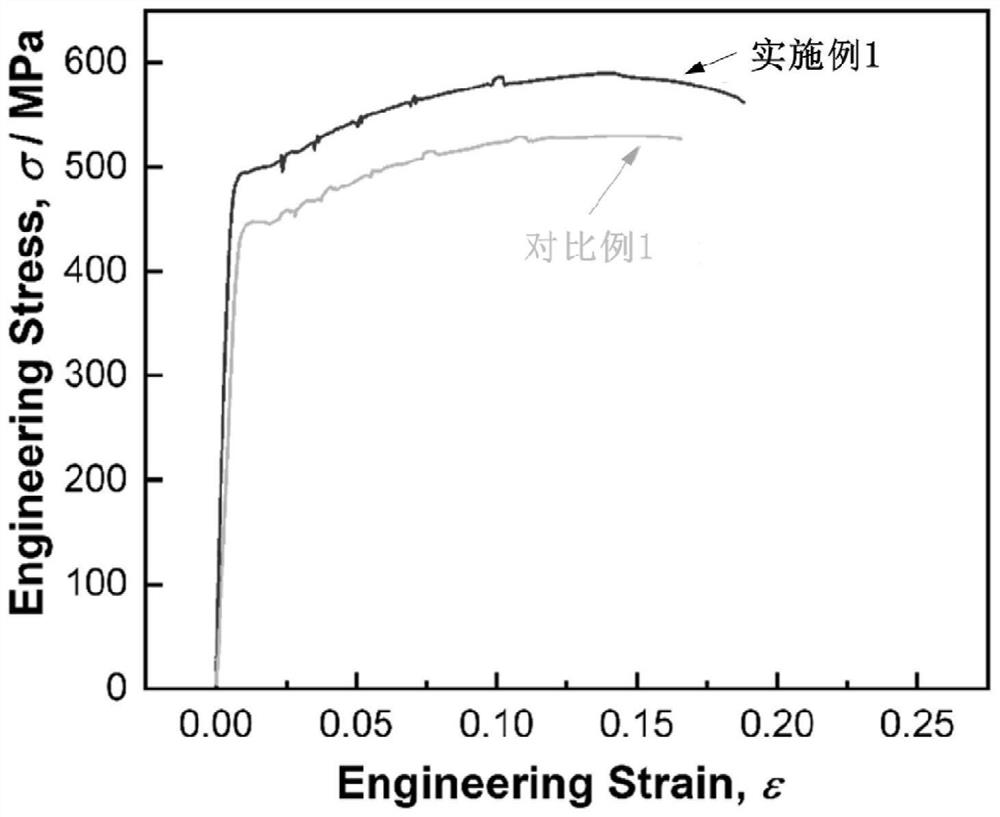

图1实施例1制备样品和对比例1制备样品的室温拉伸应力-应变曲线;

图2实施例2制备样品和对比例2制备样品的室温拉伸应力-应变曲线;

图3实施例1制备样品的透射电子显微照片;

图4对比例1制备样品的透射电子显微照片。

具体实施方式

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

实施例1:

第一步:制粉及筛分

使用纯Al(>99.9%)、纯Mg(>99.9%)、铝硅中间合金、铝钪中间合金、铝锆中间合金为原料,通过真空感应熔炼惰性气体雾化方法制备球形粉末,然后将粉末通过震动筛分+气流分级方法进行筛分,得到粒径分布为15-53μm的Al-Mg-Si-Sc-Zr合金粉。

第二步:氩气环境预时效

实验在手套箱内操作,将气雾化制得的粉末放置于热处理炉内,以300℃的温度进行单级时效处理300分钟,取出粉末,在氩气环境中冷却,得到预时效后的粉末。

第三步:低温液氮球磨

在手套箱内,将预时效后的粉末装入球磨罐中,球粉比为10:1,转速为250rpm,使用液氮球磨机进行球磨,整个球磨过程保持液氮的持续通入,球磨时间为10h。

第四步:放电等离子烧结

在手套箱内,将球磨后的粉末填装在石墨模具中,石墨模具的内侧以及压头处均以石墨纸和粉末隔开。利用真空封袋机将装好粉末的模具封装好。将封装好的石墨模具拆封并放置于等离子热烧结炉中,以阶梯式升温的方式烧结粉末,升温速率为100℃/min,加热至150℃保温10min以除去吸附的水分,加热至300℃保温10min以除去吸附的氧气,加热至400℃保温10min以固化样品。施加压力随温度上升而阶梯上升,于最终烧结温度达到40MPa,烧结后冷却得到圆柱样品。

第五步:热挤压

将得到的样品加热至420℃后保温20min,随后挤压成杆材,挤压比为25:1,挤压速度为0.8m/min。

如图1所示,本实施例通过上述方法制备的铝合金块体室温抗拉强度为590MPa,断裂伸长率为18.5%。如图3所示,块体样品内存在大量均匀弥散的纳米尺寸Al

实施例2:

第一步:制粉及筛分

使用纯Al(>99.9%)、铝锰中间合金、铝硅中间合金、铝钪中间合金、铝锆中间合金为原料,通过真空感应熔炼惰性气体雾化方法制备球形粉末,然后将粉末通过震动筛分+气流分级方法进行筛分,得到粒径分布为15-53μm的Al-Mn-Si-Sc-Zr合金粉。

第二步:氩气环境预时效

实验在手套箱内操作,将气雾化制得的粉末放置于热处理炉内,以350℃的温度进行单级时效处理100分钟,取出粉末,在氩气环境中冷却,得到预时效后的粉末。

第三步:低温液氮球磨

在手套箱内,将预时效后的粉末装入球磨罐中,球粉比为20:1,转速为300rpm,使用液氮球磨机进行球磨,整个球磨过程保持液氮的持续通入,球磨时间为20h。

第四步:放电等离子烧结

在手套箱内,将球磨后的粉末填装在石墨模具中,石墨模具的内侧以及压头处均以石墨纸和粉末隔开。利用真空封袋机将装好粉末的模具封装好。将封装好的石墨模具拆封并放置于等离子热烧结炉中,以阶梯式升温的方式烧结粉末,升温速率为100℃/min,加热至150℃保温10min以除去吸附的水分,加热至300℃保温10min以除去吸附的氧气,加热至450℃保温10min以固化样品。施加压力随温度上升而阶梯上升,于最终烧结温度达到50MPa,烧结后冷却得到圆柱样品。

第五步:热挤压

将得到的样品加热至450℃后保温30min,随后挤压成杆材,挤压比为25:1,挤压速度为1m/min。

如图2所示,本实施例通过上述方法制备的Al-Mn-Sc-Zr室温抗拉强度为482MPa,断裂伸长率为10%。预时效后析出大量的Al

对比例1:

第一步:制粉及筛分

使用纯Al(>99.9%)、纯Mg(>99.9%)、铝硅中间合金、铝钪中间合金、铝锆中间合金为原料,通过真空感应熔炼惰性气体雾化方法制备球形粉末,然后将粉末通过震动筛分+气流分级方法进行筛分,得到粒径分布为15-53μm的Al-Mg-Si-Sc-Zr合金粉。

第二步:低温液氮球磨

在手套箱内,将预时效后的粉末装入球磨罐中,球粉比为10:1,转速为250rpm,使用液氮球磨机进行球磨,整个球磨过程保持液氮的持续通入,球磨时间为10h。

第三步:放电等离子烧结

在手套箱内,将球磨后的粉末填装在石墨模具中,石墨模具的内侧以及压头处均以石墨纸和粉末隔开。利用真空封袋机将装好粉末的模具封装好。将封装好的石墨模具拆封并放置于等离子热烧结炉中,以阶梯式升温的方式烧结粉末,升温速率为100℃/min,加热至150℃保温10min以除去吸附的水分,加热至300℃保温10min以除去吸附的氧气,加热至400℃保温10min以固化样品。施加压力随温度上升而阶梯上升,于最终烧结温度达到40MPa,烧结后冷却得到圆柱样品。

第四步:热挤压

将得到的样品加热至420℃后保温20min,随后挤压成杆材,挤压比为25:1,挤压速度为0.8m/min。

第五步:后时效

在手套箱中,将制得的Al-Mg-Si-Sc-Zr块体放置于热处理炉内,以300℃的温度进行单级时效处理300分钟,取出块体,在氩气环境中冷却,得到后时效的块体。

如图1所示,通过上述方法制备的铝合金块体室温抗拉强度为530MPa,断裂伸长率为16.5%,无论是强度还是塑性,均低于相同化学成分的实施例1。此外,如图4所示,对比例1内的析出相颗粒尺寸十分粗大,平均尺寸为11.42nm,体积分数为1.98%,其强化效果较弱。该对比例证明了粉末预时效处理工艺相较于传统的块体后时效处理工艺的优越性。

对比例2:

第一步:制粉及筛分

使用纯Al(>99.9%)、铝锰中间合金、铝硅中间合金、铝钪中间合金、铝锆中间合金为原料,通过真空感应熔炼惰性气体雾化方法制备球形粉末,然后将粉末通过震动筛分+气流分级方法进行筛分,得到粒径分布为15-53μm的Al-Mn-Si-Sc-Zr合金粉。

第二步:低温液氮球磨

在手套箱内,将预时效后的粉末装入球磨罐中,球粉比为20:1,转速为300rpm,使用液氮球磨机进行球磨,整个球磨过程保持液氮的持续通入,球磨时间为20h。

第三步:放电等离子烧结

在手套箱内,将球磨后的粉末填装在石墨模具中,石墨模具的内侧以及压头处均以石墨纸和粉末隔开。利用真空封袋机将装好粉末的模具封装好。将封装好的石墨模具拆封并放置于等离子热烧结炉中,以阶梯式升温的方式烧结粉末,升温速率为100℃/min,加热至150℃保温10min以除去吸附的水分,加热至300℃保温10min以除去吸附的氧气,加热至450℃保温10min以固化样品。施加压力随温度上升而阶梯上升,于最终烧结温度达到50MPa,烧结后冷却得到圆柱样品。

第四步:热挤压

将得到的样品加热至450℃后保温30min,随后挤压成杆材,挤压比为25:1,挤压速度为1m/min。

第五步:后时效

在手套箱中,将制得的Al-Mn-Si-Sc-Zr块体放置于热处理炉内,以350℃的温度进行单级时效处理100分钟,取出块体,在氩气环境中冷却,得到后时效的块体。

如图2所示,通过上述方法制备的铝合金块体室温抗拉强度为402MPa,断裂伸长率为13.8%,其强度比相同化学成分的实施例2降低了80MPa,塑性和实施例2相近。该对比例证明了粉末预时效处理工艺相较于传统的块体后时效处理工艺的优越性。

此外,前述仅说明了一些实施方式,可进行改变、修改、增加和/或变化而不偏离所公开的实施方式的范围和实质,该实施方式是示意性的而不是限制性的。此外,所说明的实施方式涉及当前考虑为最实用和最优选的实施方式,其应理解为实施方式不应限于所公开的实施方式,相反地,旨在覆盖包括在该实施方式的实质和范围内的不同的修改和等同设置。此外,上述说明的多种实施方式可与其它实施方式共同应用,如,一个实施方式的方面可与另一个实施方式的方面结合而实现再另一个实施方式。另外,任何给定组件的各独立特征或构件可构成另外的实施方式。

为了示意和说明的目的提供实施方式的前述说明,其不意图穷举或限制本公开。具体实施方式的各元件或特征通常不限于该具体实施方式,但是在可应用的情况下,即使没有具体地示出或说明,各元件或特征也是可互换且可用于选择的实施方式,还可以多种方式改变。该改变不看作从本公开偏离,且所有该改变都包括在本公开的范围内。

因此,应理解这里通过示例的方式提供了附图和说明书,以有助于对本发明的理解,且不应构成对其范围的限制。

- 一种用于增材制造的Al-Cu-Li-Sc-Zr铝合金粉末及其制备方法

- 一种用于增材制造的Al-Mg-Mn-Sc-Zr铝合金粉末及其制备方法

- 一种Al-Zr-Sc-B耐热合金单丝及其制备方法

- 一种Al-Mg-Er-Zr系列铝合金及制备方法

- 一种含金属元素聚碳硅烷及其制备方法与应用

- 含Ag、Sc、Zr和Yb的铝合金焊丝及其制备方法

- 含Ag、Sc、Zr和Yb的铝合金焊丝及其制备方法