一种星型磷酸基减水剂及其制备方法

文献发布时间:2023-06-19 18:53:06

技术领域

本发明属于建筑材料中混凝土外加剂技术领域,具体的说是涉及一种高适应性星型磷酸基减水剂的制备方法。

背景技术

随着我国基础设施的建设,聚羧酸减水剂以其掺量低、减水率高、保坍性能优、收缩低、节能环保等诸多优点,在核电、水利、高铁、地铁、桥梁、隧道等方面有了很大的应用,但与此同时也暴露了一些问题。在实际工程使用中,聚羧酸减水剂往往会与水泥、机制砂、矿物掺合料如粉煤灰、矿粉等之间产生适应性问题,另外砂石中含泥量对聚羧酸减水剂性能的发挥影响显著,从而导致混凝土流动度差,坍落度损失大,极大地制约了聚羧酸减水剂的推广与应用。

目前,适应性问题主要表现为坍落度达不到设计要求或者坍落度经时损失偏大,甚至可能产生急凝、假凝等不正常凝结或者严重泌水等现象,最终导致混凝土力学性能、耐久性下降。与混凝土组成材料存在相容性问题不仅增加了使用聚羧酸减水剂施工控制过程的难度,而且大大增加了聚羧酸减水剂在混凝土中的使用成本,对聚羧酸减水剂在工程中的广泛应用产生了很大的负面影响。因此有必要研究和开发出新型减水剂来解决上述问题。

中国专利CN107337766A介绍了一种高适应性的聚羧酸减水剂,由丙烯酸、聚醚大单体、功能性聚阳离子大单体和不饱和磷酸酯单体进行自由基共聚反应制得,其中聚羧酸减水剂中的聚阳离子基团能有效抑制粘土对聚羧酸减水剂主链的影响。但聚羧酸减水剂引入功能性的聚阳离子大单体,价格昂贵,不适合大规模推广应用。

中国专利CN103333300A介绍了以星型环糊精丙烯酸酯为核,由丙烯酸、聚乙二醇单甲醚丙烯酸酯和甲基丙烯磺酸钠为单体经自由基共聚反应制备了星形结构的聚羧酸减水剂。而星型环糊精丙烯酸酯是由β-环糊精与丙烯酰氯是在溶剂DMF中反应,采用乙醚进行后处理。因此,制备过程中采用易挥发的丙烯酰氯和有毒的DMF和乙醚,不够绿色环保。

中国专利CN107987271A介绍了一种含磷酸酯基低分子减水剂的制备方法:先将低分子量的氯代聚醚与胺化试剂反应得到胺化聚醚,通过对其进行超支化修饰后,再与亚磷酸发生曼尼希反应最终得到末端超支化的磷酸酯基低分子减水剂。此类减水剂制备过程略繁琐,反应程度难以控制;此外反应过程中引入了氯离子,增交了混凝土冻融和钢筋锈蚀的风险,不利于该类减水剂的应用。

中国专利CN115215982A介绍了一种低敏感型磷酸基减水剂及其制备方法,通过在酸的催化下将高分子量支化聚醚、支化聚醚磷酸酯和醛类单体进行缩聚反应后得到。制备步骤简单、反应高效、分子结构可控,制得的减水剂具有良好的保坍效果,对不同水泥具有良好的适应性,对黏土具有较低敏感性。但该制备过程中用到了甲醛、乙醛等醛类物质,会残留在减水剂中,对环境造成危害。

综上所述,提供一种合成掺量低、减水率高、坍落度损失小、适应性强的减水剂是十分必要的。

发明内容

为了解决上述技术问题,本发明提供了一种高适应性星型磷酸基减水剂的制备方法,该制备方法在有效提升减水分散性、抗泥及抗敏感性的同时,降低成本,提升效率,并且绿色环保。

为了达到上述目的,本发明是通过以下技术方案实现的:

本发明提供的一种星型磷酸基减水剂的制备方法,是通过星型单体A和单体B进行酯化生成改性星型单宁酸中间体C,所述中间体C与磷酸化试剂D发生磷酸化反应得到本发明所述星型磷酸基减水剂,其机构式如(I)所示:

R:H,-PH

R1:H,CH

其中R所代表的三种基团H,-PH

优选的:所述酯化反应中单体A和单体B的摩尔比为1:3~1:10;

优选的:磷酸化反应中中间体C和磷酸化试剂D的摩尔比为1:1~1:20;

优选的:星型单体A为单宁酸;

优选的:单体B为(单甲氧基)聚乙二醇单羧酸或脂肪醇聚氧乙烯醚羧酸;

优选的:(单甲氧基)聚乙二醇单羧酸是指聚乙二醇单羧酸(PEG-COOH)或单甲氧基聚乙二醇单羧酸(mPEG-COOH),分子量Mw为1000~5000;

优选的:脂肪醇聚氧乙烯醚羧酸为月桂醇聚氧乙烯醚羧酸,分子式为C

优选的:磷酸化试剂D选自磷酸、多聚磷酸、五氧化二磷及焦磷酸中任意一种。

本发明所述星型磷酸基减水剂的重均分子量范围为10000~100000;如果其重均分子量太大或太小,减水和保坍性能均会劣化。

本发明提供了上述星型磷酸基减水剂的制备方法,具体步骤如下:

将星型单体A和单体B在氮气保护下,升温至70℃,加入催化剂E后,缓慢升温至100~130℃,恒温3~7h,得到改性星型单宁酸中间体C;然后将中间体C在50~75℃条件下,加入磷酸化试剂D,缓慢升温至100~140℃,恒温3~10h,得到星型磷酸基减水剂。

优选的:催化剂E选自浓硫酸、苯磺酸、甲磺酸、对甲苯磺酸、乙基磺酸中的任意一种或两种以任意比例组合,其用量为单体A和单体B总质量的0.5~3%。

本发明的有益效果是:本发明减水剂的制备方法简单、生产成本低、分子结构可控,制备的星型磷酸基减水剂具有掺量低、减水率高、保坍性能好,具有很好的水泥适应性和抗泥敏感性能;

本发明的星型磷酸基减水剂可单独使用,也可以和市面上的氨基磺酸系减水剂、聚羧酸减水剂等复配使用,同时也可以加入引气剂、缓凝剂、早强剂、增稠保水剂、缓凝剂和消泡剂等复配使用。

附图说明

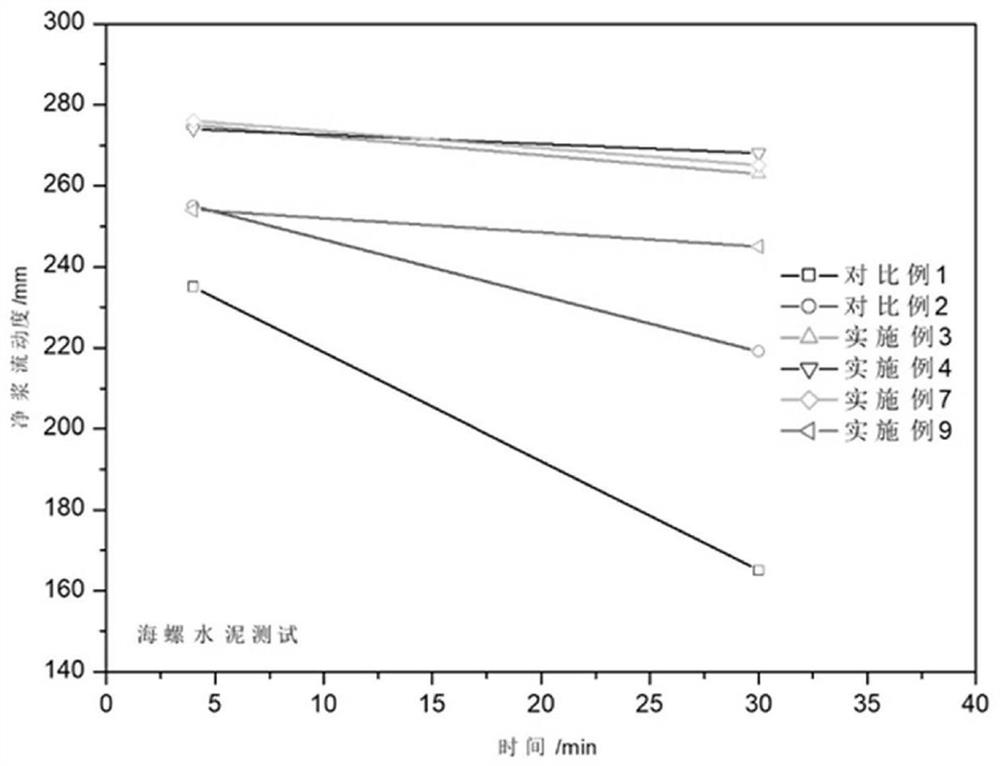

图1是海螺水泥测试进行净浆测试的对比图。

图2是小野田水泥进行净浆测试的对比图。

图3是鹤林水泥进行净浆测试的对比图。

具体实施方式

以下将以图式揭露本发明的实施方式,为明确说明起见,许多实务上的细节将在以下叙述中一并说明。然而,应了解到,这些实务上的细节不应用以限制本发明。也就是说,在本发明的部分实施方式中,这些实务上的细节是非必要的。此外,为简化图式起见,一些习知惯用的结构与组件在图式中将以简单的示意的方式绘示之。

本本发明提供了一种星型磷酸基减水剂及其制备方法,该星型磷酸基减水剂是通过星型单体A和单体B进行酯化生成改性星型单宁酸中间体C,所述改性星型单宁酸中间体C与磷酸化试剂D发生磷酸化反应,具体步骤为:将所述星型单体A和单体B在氮气保护下升温至70℃,加入催化剂E后,缓慢升温至100~130℃,恒温3~7h,得到改性星型单宁酸中间体C,然后将所述改性星型单宁酸中间体C在50~75℃条件下,加入磷酸化试剂D,缓慢升温至100~140℃,恒温3~10h,即得所述星型磷酸基减水剂。

在实施例中用到的原材料列于表1,如下:

表1合成实施例中的化合物代号

实施例1

将1mol星型单体A和3mol单体B-1在氮气保护下,升温至70℃,加入催化剂E-1后,缓慢升温至100℃,恒温3h,得到改性星型单宁酸中间体C-1,然后将中间体C-1在50℃条件下,加入1mol磷酸化试剂D-1,缓慢升温至100℃,恒温3h,得到星型磷酸基减水剂P-1,其中催化剂E-1为单体A和单体B质量的0.5%。

实施例2

将1mol星型单体A和5mol单体B-2在氮气保护下,升温至80℃,加入催化剂E-2后,缓慢升温至130℃,恒温7h,得到改性星型单宁酸中间体C-2,然后将中间体C-2在75℃条件下,加入7mol磷酸化试剂D-2,缓慢升温至140℃,恒温10h,得到星型磷酸基减水剂P-2,其中,催化剂E-2为单体A和单体B质量的0.7%。

实施例3

将1mol星型单体A和8mol单体B-3在氮气保护下,升温至70℃,加入催化剂E-3后,缓慢升温至120℃,恒温6h,得到改性星型单宁酸中间体C-3,然后将中间体C-3在65℃条件下,加入15mol磷酸化试剂D-3,缓慢升温至120℃,恒温7h,得到星型磷酸基减水剂P-3,其中,催化剂E-3为单体A和单体B质量的1.3%。

实施例4

将1mol单体A和10mol单体B-4在氮气保护下,升温至70℃,加入催化剂E-4后,缓慢升温至110℃,恒温4h,得到改性星型单宁酸中间体C-4,然后将中间体C-4在50℃条件下,加入10mol磷酸化试剂D-4,缓慢升温至130℃,恒温5h,得到星型磷酸基减水剂P-4,所述催化剂E-4为单体A和单体B质量的3%。

实施例5

将1mol单体A和5mol单体B-5在氮气保护下,升温至70℃,加入催化剂E-5后,缓慢升温至130℃,恒温4h,得到改性星型单宁酸中间体C-5,然后将中间体C-5在70℃条件下,加入20mol磷酸化试剂D-4,缓慢升温至125℃,恒温4h,得到星型磷酸基减水剂P-5,其中,催化剂E-5为单体A和单体B质量的2%。

实施例6

将1mol单体A和10mol单体B-6在氮气保护下,升温至70℃,加入催化剂E-1后,缓慢升温至125℃,恒温3h,得到改性星型单宁酸中间体C-6,然后将中间体C-6在60℃条件下,加入8mol磷酸化试剂D-3,缓慢升温至135℃,恒温5h,得到星型磷酸基减水剂P-6,其中,催化剂E-1为单体A和单体B质量的1.5%。

实施例7

将1mol单体A和5mol单体B-7在氮气保护下,升温至70℃,加入催化剂E-2后,缓慢升温至115℃,恒温5h,得到改性星型单宁酸中间体C-6,然后将中间体C-6在75℃条件下,加入12mol磷酸化试剂D-1,缓慢升温至125℃,恒温4h,得到星型磷酸基减水剂P-7,其中,催化剂E-2为单体A和单体B质量的0.9%。

实施例8

将1mol单体A和10mol单体B-8在氮气保护下,升温至70℃,加入催化剂E-3后,缓慢升温至130℃,恒温4h,得到改性星型单宁酸中间体C-8,然后将中间体C-8在75℃条件下,加入15mol磷酸化试剂D-2,缓慢升温至135℃,恒温7h,得到星型磷酸基减水剂P-8,其中,催化剂E-3为单体A和单体B质量的2.5%。

实施例9

将1mol单体A和9mol单体B-2在氮气保护下,升温至70℃,加入催化剂E-1后,缓慢升温至120℃,恒温5h,得到改性星型单宁酸中间体C-9,然后将中间体C-9在70℃条件下,加入15mol磷酸化试剂D-3,缓慢升温至120℃,恒温5h,得到星型磷酸基减水剂P-9,其中,催化剂E-1为单体A和单体B质量的2%。

实施例10

将1mol单体A和7mol单体B-3在氮气保护下,升温至70℃,加入催化剂E-4后,缓慢升温至130℃,恒温5h,得到改性星型单宁酸中间体C-10,然后将中间体C-9在65℃条件下,加入10mol磷酸化试剂D-1,缓慢升温至125℃,恒温4h,得到星型磷酸基减水剂P-10,其中,催化剂E-4为单体A和单体B质量的2.5%。

对比例1

在装有搅拌器的烧瓶中加入185g水和275.5g烯丙基聚氧乙烯醚,其中,烯丙基聚氧乙烯醚的分子量为2400,搅拌升温溶解,升温至90℃,然后将54g丙烯酸、1.26g 3-巯基丙酸和100g水混合搅拌制成均匀的单体水溶液,将其匀速滴加至烧瓶中,滴加时间为3h,同时匀速滴加由160g水与8.1g过硫酸钾配制的引发剂溶液,滴加时间为3.5h,全部溶液滴加完毕后继续恒温保温3h,即得聚羧酸减水剂。

对比例2

按照专利CN115215982A中的实施例1所示方法合成。

应用实施例1

评价实施例所制备的星型磷酸基减水剂、对比例1中的传统梳型减水剂、对比例2中的低敏感型磷酸基减水剂对新拌水泥浆体流动度及其经时损失的影响。水泥净浆流动度测试参照GB/T8077-2000标准进行,固定水灰比为0.29,实验结果见表2。

表2不同减水剂对新拌水泥浆体净浆流动度及其经时损失的影响

分别采用海螺水泥、小野田水泥和鹤林水泥进行净浆测试,由表2和图1~3可以看出,在0.12%的掺量条件下,对比例1合成的聚羧酸减水剂在三种水泥中流动不稳定,在海螺水泥中,初始流动度为235mm,30min的净浆流动度为165mm,损失极大;对比例2合成的磷酸基减水剂相较对比例1的聚羧酸减水剂在三种水泥中有了较好的流动度保持能力,在小野田水泥中,初始流动度为263mm,30min的净浆流动度为233mm,损失相对减小;而实施例中所合成的星型磷酸基减水剂在初始分散能力有较大的优势,同时表现出优异的保坍性能,如实施例3、实施例4、实施例7初始流动度和经时损失均优于对比例1和对比例2,表现出了高减水、高保坍、高适应性的特点。

应用实施例2

评价实施例所制备的星型磷酸基减水剂、对比例1中的传统梳型减水剂、对比例2中的低敏感型磷酸基减水剂对水泥中含泥量的适应性,固定水灰比为0.29,采用海螺水泥,结果见表3。

表3不同减水剂对水泥中含泥量的适应性

由表3可以看出,在固定水灰比为0.29时,含泥量较高的粉体所需传统梳型减水剂用量大大增加,掺量需提高60%左右,而对于磷酸基减水剂来说,掺量增加幅度明显降低;与此同时,实施例4和实施例7中的星型磷酸基减水剂相较对比例2中的磷酸基减水剂,掺量更低,损失更小;说明该星型磷酸基减水剂的砂石料含泥量适应范围广,在克服传统梳型减水剂和含粘土材料的适应性方面有突出优势。

本发明的减水剂制备方法简单、生产成本低、分子结构可控,制备的星型磷酸基减水剂具有掺量低、减水率高、保坍性能好,具有很好的水泥适应性和抗泥敏感性能。

以上所述仅为本发明的实施方式而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理的内所作的任何修改、等同替换、改进等,均应包括在本发明的权利要求范围之内。

- 一种含磷酸基新型减水剂及其制备方法

- 一种早强保坍型聚羧酸型减水剂及其制备方法

- 一种高强混凝土降粘型聚羧酸减水剂及其制备方法

- 一种单宁酸基星型聚羧酸减水剂的制备方法

- 一种单宁酸基星型聚羧酸减水剂的制备方法