一种防水轮毂定位组装设备及工艺

文献发布时间:2023-06-19 18:53:06

技术领域

本发明涉及汽车组装技术领域,特别涉及一种防水轮毂定位组装设备及工艺。

背景技术

目前轮毂在汽车的使用中起到重要作用,而随着长时间的汽车行驶之后需要对轮毂进行重新更换或者初始时对汽车进行组装时,首先均需要将新的轮毂与汽车的驱动轴对准,即使得轮毂上的安装孔与驱动轴上的配合孔对齐,之后通过人工安装好对应位置的螺栓,从而使得轮毂固定在驱动轴上,但在对轮毂的组装过程中存在以下问题:1.首先在将轮毂与驱动轴放置之后,轮毂与驱动轴之间没有进行对齐,以及通过人工进行对齐时没有对轮毂进行固定,从而当轮毂发生自转时轮毂与驱动轴之间发生偏转,导致后续进行组装过程缓慢,以及使得整体组装过程便捷性较低。

2.由于轮毂本身重量较大,当通过人工来进行安装时,首先需要将轮毂抬升至指定高度,之后使得轮毂以及驱动轴对齐以及人工进行组装,在整个过程中步骤较为繁琐且实现起来耗费人工,故对轮毂的安装效率较低的同时人工成本升高。

发明内容

为了解决上述问题,本发明采用以下技术方案:一种防水轮毂定位组装设备,包括安装板、驱动轴、定位机构和组装机构,所述安装板竖直放置且与汽车的驱动轴相对放置,安装板的前端面从下至上依次设置有定位机构和组装机构,且定位机构和组装机构均位于安装板与驱动轴之间;

所述定位机构包括横移槽,所述安装板的前端面开设有从左至右的横移槽,横移槽内滑动设置有横移板,横移板的上端面开设有两个左右对称且从前至后的后移槽,后移槽内滑动设置有T形块,横移板的上端面固定设置有位于安装板和驱动轴之间的竖立板,竖立板的前端面开设有两个左右对称且从上至下的竖移槽,竖移槽内滑动设置有电动滑块,两个电动滑块的前端面共同固定设置有放置板,放置板的前端面开设有两个左右对称的定位槽,定位槽内滑动设置有定位块,定位块的前端面固定设置有连接板,放置板的前端面通过齿轮轴转动设置有驱动齿轮,两个连接板的相对面均固定设置有与驱动齿轮相互啮合的齿条,连接板的前端面固定设置有竖直放置的过渡板,过渡板的前端面通过连接轴转动设置有两个上下对称且为弧形的定位板,且定位板的弧形面与轮毂对应位置的内圈紧贴,两个过渡板的相对面均固定设置有板组,板组内包括两个上下对称的斜置板,斜置板的前端面固定设置有与对应的定位板相对的弹簧板,弹簧板与对应的定位板的相对面设置有两个相互对称的适应弹簧。

作为本发明的一种优选技术方案,所述定位板的外弧形面开设有两个相互对称的轴槽,轴槽内壁的前后两端面之间共同转动设置有旋转轴,旋转轴上固定套设有橡胶材质的橡胶辊,且橡胶辊与轮毂内圈的孤形面接触。

作为本发明的一种优选技术方案,所述安装板的前端面开设有放置槽,放置槽内设置有操作轴,操作轴的后端面穿过安装板之后固定设置有气缸板,气缸板与安装板之间设置有伸缩端与气缸板固定连接的伸缩气缸,安装板的前端面通过齿轮轴转动设置有转动齿轮,操作轴的周向面开设有与转动齿轮相互啮合的齿轮槽,操作轴的前端面开设有两个左右对称且从前至后的前移槽,前移槽内滑动设置有电动滑块,电动滑块远离操作轴的端面固定设置有前移轴,且前移轴与轮毂以及驱动轴上的安装孔相互配合,两个前移轴的后端面共同固定设置有同步环,前移轴上中部位置处固定套设有贴合板。

作为本发明的一种优选技术方案,所述同步环的前端面开设有两个关于操作轴轴线中心对称的配合槽,配合槽内滑动设置有连接柱,两个连接柱的后端面共同固定连接有辅助环,同步环的后端面固定设置有两个相互对称的辅助气缸,辅助气缸的伸缩端与辅助环的前端面固定连接,连接柱的前端面穿过配合槽后固定设置有与前移轴相同的辅助轴。

作为本发明的一种优选技术方案,所述操作轴的前端面固定设置有橡胶材质的贴合圆板,且两个贴合板与轮毂的相对面均为橡胶材质。

作为本发明的一种优选技术方案,所述组装机构包括下移槽,所述安装板的上端面开设有从上至下的下移槽,下移槽内设置有电动滑块,电动滑块的前端面固定设置有横至板,横至板的上端面开设有横至槽,横至槽内设置有电动滑板,电动滑板的前端面固定设置有下料板,下料板的上端面开设有从上至下且贯穿下料板的T形槽,T形槽内放置有用于将轮毂固定在驱动轴上的螺栓,下料板的后端面固定设置有安装气缸,安装气缸的伸缩端面固定设置有配合圆板,配合圆板的下端面转动设置有组装轴,组装轴的前端面固定设置有与螺栓相互配合的组装件。

作为本发明的一种优选技术方案,所述下料板的右端面开设有从右至左的限制槽,限制槽内滑动设置有L形的限制板,且限制板的水平部分在限制槽内滑动,下料板的右端面固定设置有两个前后对称的水平板,两个水平板之间共同通过转动轴转动设置有与限制板的竖直部分紧贴的凸轮,限制板的竖直部分与下料板之间设置有辅助弹簧。

作为本发明的一种优选技术方案,所述下料板的端面通过铰接轴铰接有两个左右对称的挡板,下料板的左右两端面均固定设置有L形板,L形板的竖直部分与对应的挡板之间共同设置有阻力弹簧,挡板与组装件的相对面为圆弧形结构,两个挡板的相对面的中间位置处均设置有橡胶材质且具有弹性的挡条。

本发明的有益效果在于:1.本发明中设置的前移轴前移并插入轮毂以及驱动轴上的安装孔内,从而使得轮毂与驱动轴达到安装要求,同时外部现有的电机工作通过齿轮轴带动转动齿轮转动,从而对轮毂上的安装孔位置进行调整,使得安装孔随着轮毂转动一定角度至轮毂轴线正上方位置处,以及在组装过程中前移轴和配合轴相互配合,保证轮毂与驱动轴之间没有出现偏转,便于后续进行组装,提升整体的便捷性。

2.本发明中设置的定位机构首先将轮毂定位夹持之后并将其运送至指定位置,之后将轮毂与对应的驱动轴进行对齐,同时设置的组装机构进行工作通过螺栓将轮毂固定在驱动轴上,设置的转动齿轮与齿轮槽之间的啮合使得操作轴同步进行转动,从而对轮毂上的安装孔位置进行调整,故对轮毂上不同位置的安装孔进行连续组装,提升工作效率的同时减少人工的参与,即降低人工成本。

3.本发明中设置的适应弹簧通过自身形变产生的弹力使得在对轮毂形成夹持定位的过程中定位板自适应转动,故定位板的外侧弧形面与轮毂内圈接触面积增大,提升定位夹持时的受力面积,避免在夹持定位时定位板对轮毂造成损坏的问题。

附图说明

下面结合附图和实施例对本发明进一步说明。

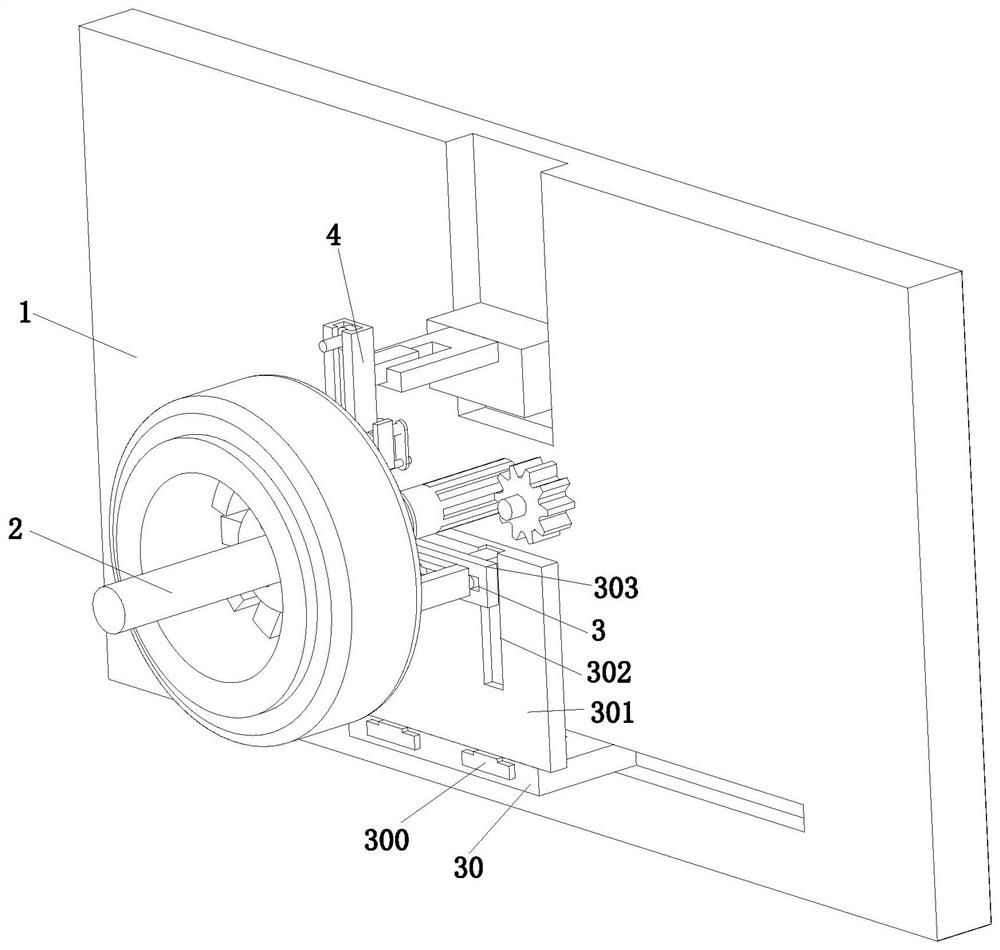

图1是本发明的立体结构示意图。

图2是本发明中局部剖视的立体结构示意图。

图3是本发明中图2中A处的放大图。

图4是本发明中图2中B处的放大图。

图5是本发明中图2中C处的放大图。

图6是本发明中部分机构的立体示意图。

图7是本发明中图6中D处的放大图。

图8是本发明中局部结构的正视图。

图中:1、安装板;2、驱动轴;3、定位机构;30、横移板;300、T形块;301、竖立板;302、竖移槽;303、放置板;304、定位块;305、驱动齿轮;306、过渡板;307、定位板;308、斜置板;309、适应弹簧;31、轴槽;310、橡胶辊;32、操作轴;320、伸缩气缸;321、转动齿轮;322、齿轮槽;323、前移槽;324、前移轴;325、同步环;326、贴合板;33、连接柱;330、辅助环;331、辅助气缸;332、辅助轴;34、贴合圆板;4、组装机构;40、下移槽;400、横至槽;401、下料板;402、T形槽;403、安装气缸;404、配合圆板;405、组装轴;406、组装件;41、限制板;410、凸轮;411、辅助弹簧;42、挡板;420、L形板;421、阻力弹簧;422、挡条。

具体实施方式

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

参阅图1,一种防水轮毂定位组装设备,包括安装板1、驱动轴2、定位机构3和组装机构4,所述安装板1竖直放置且与汽车的驱动轴2相对放置,安装板1的前端面从下至上依次设置有定位机构3和组装机构4,且定位机构3和组装机构4均位于安装板1和驱动轴2之间;

参阅图1、图2、图6和图8,所述定位机构3包括横移槽,所述安装板1的前端面开设有从左至右的横移槽,横移槽内滑动设置有横移板30,横移板30的上端面开设有两个左右对称且从前至后的后移槽,后移槽内滑动设置有T形块300,横移板30的上端面固定设置有位于安装板1和驱动轴2之间的竖立板301,竖立板301的前端面开设有两个左右对称且从上至下的竖移槽302,竖移槽302内滑动设置有电动滑块,两个电动滑块的前端面共同固定设置有放置板303,放置板303的前端面开设有两个左右对称的定位槽,定位槽内滑动设置有定位块304,定位块304的前端面固定设置有连接板,放置板303的前端面通过齿轮轴转动设置有驱动齿轮305,两个连接板的相对面均固定设置有与驱动齿轮305相互啮合的齿条,连接板的前端面固定设置有竖直放置的过渡板306,过渡板306的前端面通过连接轴转动设置有两个上下对称且为弧形的定位板307,两个过渡板306的相对面均固定设置有板组,板组内包括两个上下对称的斜置板308,斜置板308的前端面固定设置有与对应的定位板307相对的弹簧板,弹簧板与对应的定位板307的相对面设置有两个相互对称的适应弹簧309。

工作时,首先通过外部现有的抬升机构将汽车底板以及驱动轴2抬升至预定高度,以及此时横移板30位于左侧位置处,人工移动轮毂至指定位置并使得定位板307位于轮毂内圈内,同时外部现有电机工作通过齿轮轴带动驱动齿轮305转动,通过驱动齿轮305与齿条之间的配合,使得两个齿条远离对方,故使得此时的定位板307外侧弧形面与轮毂内圈弧形面紧贴,通过四个定位板307之间的配合对轮毂进行夹持定位,之后竖移槽302内的电动滑块工作通过放置板303以及过渡板306将轮毂提升至指定高度以及通过横移板30在横移槽内移动,从而通过定位机构3将轮毂移动至驱动轴2的正后方,以及设置的对应相邻的两个适应弹簧309通过自身形变产生的弹力使得在对轮毂形成夹持定位的过程中定位板307自适应转动,故定位板307的外侧弧形面与轮毂内圈接触面积增大,增大定位夹持时的受力面积,避免在夹持定位时定位板307对轮毂造成损坏的问题。

参阅图3,所述定位板307的外弧形面开设有两个相互对称的轴槽31,轴槽31内壁的前后两端面之间共同转动设置有旋转轴,旋转轴上固定套设有橡胶材质的橡胶辊310,且橡胶辊310与轮毂内圈的弧形面接触。

工作时,在定位板307对轮毂进行定位夹持时,设置的橡胶辊310与轮毂内圈弧形面紧贴,从而轮毂在定位夹持之后能发生一定角度内的转动,便于后续调整轮毂与驱动轴2对齐和后续通过螺栓进行安装,以及设置的橡胶辊310与轮毂接触之后,减少其他设备与轮毂接触,从而避免设备对轮毂造成损伤的问题。

参阅图2、图4、图6和图7,所述安装板1的前端面开设有放置槽,放置槽内设置有操作轴32,操作轴32的后端面穿过安装板1之后固定设置有气缸板,气缸板与安装板1之间设置有伸缩端与气缸板固定连接的伸缩气缸320,安装板1的前端面通过齿轮轴转动设置有转动齿轮321321,操作轴32的周向面开设有与转动齿轮321321相互啮合的齿轮槽322,操作轴32的前端面开设有两个左右对称且从前至后的前移槽323,前移槽323内滑动设置有电动滑块,电动滑块远离操作轴32的端面固定设置有前移轴324,且前移轴324与安装孔以及配合孔均相互配合,两个前移轴324的后端面共同固定设置有同步环325,前移轴324上中部位置处固定套设有贴合板326。

工作时,当轮毂移动至指定位置并与驱动轴2对齐之后,设置的伸缩气缸320工作使得其伸缩端收回,故使得操作轴32前移至轮毂中心位置的后方,同时前移槽323内的电动滑块工作,使得前移轴324前移并插入轮毂以及驱动轴2上的安装孔内,从而使得轮毂与驱动轴2移至安装位置,同时外部现有的电机工作通过齿轮轴带动转动齿轮321转动,通过转动齿轮321与齿轮槽322之间的啮合使得操作轴32同步进行转动,从而对安装孔位置进行调整,使得安装孔随着轮毂转动一定角度至轮毂轴线正上方位置处,便于后续组装机构4通过螺栓对轮毂进行组装,以及设置的贴合板326随着前移轴324的前移与轮毂紧贴之后伸缩气缸320停止工作。

参阅图4和图7,所述同步环325的前端面开设有两个关于操作轴32轴线中心对称的配合槽,配合槽内滑动设置有连接柱33,两个连接柱33的后端面共同固定连接有辅助环330,同步环325的后端面固定设置有两个相互对称的辅助气缸331,辅助气缸331的伸缩端与辅助环330的前端面固定连接,连接柱33的前端面穿过配合槽后固定设置有辅助轴332,且辅助轴332与前移轴324轴径相同。

当前移轴324前移至轮毂的安装孔中以及组装机钩4将位于最高位置处的安装孔内安装螺栓之后,通过T形块300与对应的后移槽之间的配合将定位板307后移出轮毂内圈,之后辅助气缸331工作使其伸缩端收回,从而通过辅助环330使得辅助轴332移动至未安装有螺栓的安装孔内,同时前移槽323内的电动滑块后移使得前移轴324移出对应的安装孔内,之后外部电机工作通过齿轮轴带动转动齿轮321转动,从而使得操作轴32通过辅助轴332带动轮毂以及驱动轴2进行旋转,故使得未安装有螺栓的安装孔移动至轮毂轴线正上方,并进行后续的组装作业,从而通过辅助轴332和前移轴324的相互与轮毂错开配合,便于组装机构4进行对不同的安装孔进行组装作业。

参阅图7和图8,所述操作轴32的前端面固定设置有橡胶材质的贴合圆板34,且两个贴合板326与轮毂的相对面均为橡胶材质。

工作时,伸缩气缸320工作使得其伸缩端收回,故使得操作轴32前移至与轮毂的后端面紧贴并对轮毂有着向前的作用力,便于后续的对齐以及组装作业,设置的贴合圆板34与轮毂接触,贴合圆板34以及贴合板326的橡胶材质避免操作轴32直接与轮毂接触使得轮毂出现划痕或者损伤的问题。

参阅图2、图5、图6和图8,所述组装机构4包括下移槽40,所述安装板1的上端面开设有从上至下的下移槽40,下移槽40内设置有电动滑块,电动滑块的前端面固定设置有横至板,横至板的上端面开设有横至槽400,横至槽400内设置有电动滑板,电动滑板的前端面固定设置有下料板401,下料板401的上端面开设有从上至下且贯穿下料板401的T形槽402,T形槽402内放置有用于将轮毂固定在驱动轴2上的螺栓,下料板401的后端面固定设置有安装气缸403,安装气缸403的伸缩端面固定设置有配合圆板404,配合圆板404的下端面转动设置有组装轴405,组装轴405的前端面固定设置有与螺栓相互配合的组装件406。

工作时,在轮毂被定位夹持以及轮毂上的未进行安装的安装孔位于指定位置时,首先通过下移槽40内的电动滑块以及横至板内的电动滑块的相互配合,使得下料板401移动至指定位置,之后放置在T形槽402内的螺栓在重力的作用下自由下落,同时设置的安装气缸403工作通过其伸缩端使得配合圆板404带动组装轴405同步前移,且组装轴405将对应的螺栓推送至对应的安装孔内,以及外部现有电机工作带动组装轴405旋转,从而组装轴405在通过组装件406与螺栓之间的相互配合将轮毂组装在驱动轴2上,之后定位机构3使得轮毂旋转一定角度并重复上述操作,最终使得每个安装孔内均安装有螺栓。

参阅图5,所述下料板401的右端面开设有从右至左的限制槽,限制槽内滑动设置有L形的限制板41,且限制板41的水平部分在限制槽内滑动,下料板401的右端面固定设置有两个前后对称的水平板,两个水平板之间共同通过转动轴转动设置有与限制板41的竖直部分紧贴的凸轮410,限制板41的竖直部分与下料板401之间设置有辅助弹簧411。

工作时,外部现有的电机工作通过转动轴带动凸轮410进行旋转,从而通过凸轮410的旋转使得限制板41能够进行左右方向内的来回运动,此时辅助弹簧411发生形变,以及通过限制板41对T形槽402内的阻挡能够对下落的螺栓数量进行控制,避免同时下落较多数量的螺栓,以及设置的辅助弹簧411通过自身形变产生的弹力作用使得限制板41的竖直部分能够与凸轮410紧贴。

参阅图8,所述下料板401的端面通过铰接轴铰接有两个左右对称的挡板42,下料板401的左右两端面均固定设置有L形板420,L形板420的竖直部分与对应的挡板42之间共同设置有阻力弹簧421,挡板42与组装件406的相对面为圆弧形结构,两个挡板42的相对面的中间位置处均设置有橡胶材质且具有弹性的挡条422。

在进行组装作业时,当螺栓从T形槽402内下落之后,设置的挡板42在对应的阻力弹簧421的弹力作用下对下落的螺栓有着阻力作用,从而两个螺栓相互配合将螺栓抬住,且此时螺栓的前端搭在挡条422上,之后组装轴405将该螺栓推进安装孔以及对应的配合孔内,两个设置的挡条422相互配合将螺栓抬起,从而配合两个挡板42便于使得螺栓为水平放置的姿态,便于后续组装轴405对螺栓的推动以及后续组装。

此外,本发明还提供了一种防水轮毂定位组装工艺,包括以下步骤:S1、夹持轮毂:首先人工移动轮毂至指定位置并使得定位板307位于轮毂内圈内,同时外部现有电机工作通过齿轮轴带动驱动齿轮305转动,通过驱动齿轮305与齿条之间的配合,使得两个齿条远离对方,故使得此时的定位板307外侧弧形面与轮毂内圈弧形面紧贴,通过四个定位板307之间的配合对轮毂进行夹持定位,之后竖移槽302内的电动滑块工作通过放置板303以及过渡板306将轮毂提升至指定高度以及通过横移板30在横移槽内移动,从而通过定位机构3将轮毂移动至驱动轴2的正后方。

S2、定位轮毂:当轮毂移动至指定位置并与驱动轴2对齐之后,设置的伸缩气缸320工作使得其伸缩端收回,故使得操作轴32前移至轮毂中心位置的后方,同时前移槽323内的电动滑块工作,使得前移轴324前移并插入轮毂以及驱动轴2上的安装孔内,外部现有的电机工作通过齿轮轴带动转动齿轮321转动,通过转动齿轮321与齿轮槽322之间的啮合使得操作轴32同步进行转动,从而对安装孔位置进行调整,使得安装孔随着轮毂转动一定角度至轮毂轴线正上方位置处。

S3、组装作业:通过下移槽40内的电动滑块以及横至板内的电动滑块的相互配合,使得下料板401移动至指定位置,之后放置在T形槽402内的螺栓在重力的作用下自由下落,同时设置的安装气缸403工作通过其伸缩端使得配合圆板404带动组装轴405同步前移,且组装轴405将对应的螺栓推送至对应的安装孔以及配合孔内,以及外部现有电机工作带动组装轴405旋转,从而组装轴405在通过组装件406与螺栓之间的相互配合将轮毂组装在驱动轴2上。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种用于汽车轮毂抛光的定位设备

- 用于大型非标设备定位组装的装配平台及装配工艺

- 一种组装式拔梢环形混凝土电杆连接构件成型定位工艺

- 一种轮毂检测报警方法及轮毂压合检测设备

- 一种灯头组装设备及工艺

- 一种轮毂挂件具备自动定位裁剪的涂鸦贴纸组装加工设备

- 一种防水桥轮毂定位辅助设备