一种用于单晶硅棒的外圈车削装置

文献发布时间:2023-06-19 11:13:06

技术领域

本发明特别涉及一种用于单晶硅棒的外圈车削装置。

背景技术

现有的用于单晶硅棒的外圈车削装置一般都是通过车床实现车削的,在进行车削时产生粉尘,被操作工吸入会造成一定的危害,同时污染环境,而且在进行对其加工时一般都是单边车削,耗时较长,从而加工费就会提高,提高加工成本。

发明内容

本发明要解决的技术问题是:为了克服现有技术的不足,提供一种用于单晶硅棒的外圈车削装置。

本发明解决其技术问题所采用的技术方案是:一种用于单晶硅棒的外圈车削装置,包括固定箱、切割机构和夹持机构,所述固定箱竖向设置,所述切割机构设置在固定箱内部的顶端,所述夹持机构设置在固定箱内部的底端;

所述切割机构包括驱动组件和切割组件,所述驱动组件包括电机、第一丝杆、第二丝杆、轴承和抵靠块,所述电机竖向朝下设置在固定箱的顶端,所述抵靠块设置在固定箱内,所述第一丝杆竖向设置在电机和抵靠块之间,所述第一丝杆的顶端通过固定箱安装在电机上,所述轴承设置在固定箱内,所述轴承套设在第一丝杆远离电机的一端上,所述轴承与第一丝杆键连接,所述第一丝杆的底端设有与第二丝杆相匹配的内螺纹孔,所述第二丝杆设置在抵靠块和第一丝杆之间,所述第二丝杆的一端与抵靠块连接,所述第二丝杆的另一端位于螺纹孔内,所述第二丝杆与螺纹孔螺纹连接,所述第一丝杆与第二丝杆同轴设置;

所述切割组件包括走位环和切割单元,所述走位环套设在第一丝杆上,所述走位环与第一丝杆传动连接,所述切割单元有两个,两个切割单元分别设置在走位环的两侧,两个切割单元关于第一丝杆的轴线对称设置,所述切割单元包括限位杆、刀柄、刀片、连接杆、移动杆和螺栓,所述刀柄竖向设置在走位环的一侧,所述连接杆水平设置在走位环和刀柄的顶端之间,所述移动杆设置在连接杆和刀柄之间,所述连接杆靠近手柄的一端设有柱形凹槽,所述移动杆的一端与手柄顶端的一侧连接,所述移动杆的另一端位于凹槽内,所述移动杆与凹槽滑动连接,所述连接杆远离手柄的一端与走位环的外圈连接,所述刀片设置在刀柄的底端,所述固定箱的内壁上设有竖向限位槽,所述限位杆水平设置在固定箱内,所述刀柄上设有通孔,所述限位杆的一端穿过通孔,所述限位杆的另一端位于限位槽内,所述限位杆与通孔滑动连接,所述限位杆与限位槽滑动连接,其中一个刀片到固定箱底端之间的距离大于另一个刀片到固定箱底端之间的距离,所述连接杆远离移动杆的一端上设有与螺栓相匹配的螺纹孔,所述螺栓穿过螺纹孔与移动杆抵靠,所述螺栓与螺纹孔螺纹连接;

所述夹持机构包括轴承座、连杆、吸嘴、受力杆、推动杆和夹持组件,所述轴承座设置在固定箱内部的底端,所述受力杆竖向设置在轴承座的上方,所述连杆竖向设置在轴承座和受力杆之间,所述吸嘴设置在受力杆的顶端上,所述连杆的底端通过轴承座与固定箱内部的底端连接,所述连杆中空设置,所述推动杆竖向设置在连杆内,所述受力杆的底端通过连杆与推动杆的顶端连接,所述受力杆与连杆同轴设置,所述受力杆与推动杆同轴设置,所述连杆与第一丝杆同轴设置;

所述夹持组件有两个,两个夹持组件分别设置在连杆的两侧,两个夹持组件关于连杆对称设置,所述夹持组件包括支杆、横杆、弹力拉绳和夹持块,所述两上设有竖向定位槽,所述横杆水平设置在连杆一侧的上方,所述支杆为L形,所述支杆设置在横杆的下方,所述夹持块设置在横杆远离支杆的一端,所述横杆的一端与夹持块铰接,所述横杆的另一端与支杆连接,所述支杆远离横杆的一端通过定位槽位于连杆内,两个夹持组件内的两块夹持块正对设置,两个夹持组件内的两根远离横杆的一端的支杆铰接,两根支杆的铰接处设有扭簧,所述推动杆的底端与两根支杆的铰接处抵靠,所述弹力拉绳设置在支杆的下方,所述弹力拉绳的一端与支杆远离连杆的一端连接,所述弹力拉绳的另一端与连杆底端的一侧连接。

为了实现弹性抵靠,所述抵靠块远离第一丝杆的一端设有橡胶垫。

为了使得抵靠块更好移动,所述轴承和抵靠块之间设有第一弹簧,所述第一弹簧的一端与抵靠块连接,所述第一弹簧的另一端与轴承的内圈的端面连接。

为了减少摩擦,所述第一丝杆和第二丝杆上均涂有润滑油。

为了防止限位杆脱离限位槽,所述限位槽的截面为燕尾形。

为了使得限位杆在限位槽内更好的滑动,所述限位槽内设有滑块,所述限位杆通过滑块与限位槽滑动连接。

为了提高固定效果,所述移动杆上设有条形定位槽,所述螺栓位于定位槽内。

为了防止刀片实现对主体的啃刀,所述凹槽的底端设有第二弹簧,所述第二弹簧的一端与凹槽内部的底端连接,所述第二弹簧的另一端与移动杆抵靠,所述第二弹簧处于压缩状态。

为了实现对夹持块的回复,所述夹持块与横杆的铰接处设有扭簧。

为了便捷,所述电机为伺服电机。

本发明的有益效果是,该用于单晶硅棒的外圈车削装置通过驱动机构实现对主体的转动和限位,这里通过主体与抵靠块之间的摩擦实现对主体的转动,同时通过刀片实现对主体的切割,这里通过不同高低的刀片,实现对主体的多次车削,提高车削量,从而提高加工效率,节约时间,通过主体的自重,实现对主体底端的固定,同时实现对主体的自动定位,使得主体与第一丝杆同轴设置,节约了调节的时间,这里通过同一驱动源实现对多个机构的联动,提高了使用的实用性。

附图说明

下面结合附图和实施例对本发明进一步说明。

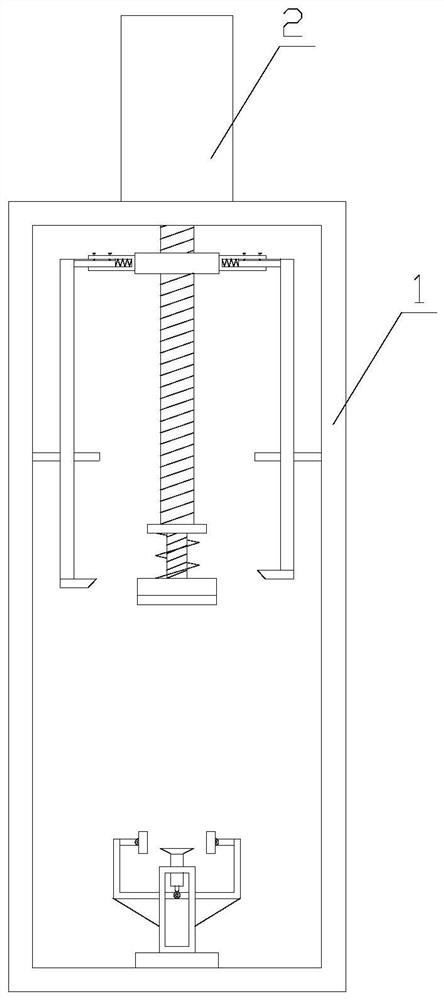

图1是本发明的用于单晶硅棒的外圈车削装置的结构示意图;

图2是本发明的用于单晶硅棒的外圈车削装置驱动机构的结构示意图;

图3是本发明的用于单晶硅棒的外圈车削装置第二弹簧、移动杆、连接杆和螺栓的连接结构示意图;

图4是本发明的用于单晶硅棒的外圈车削装置夹持机构的结构示意图;

图中:1.固定箱,2.电机,3.第一丝杆,4.第二丝杆,5.轴承,6.抵靠块,7.走位环,8.限位杆,9.刀片,10.连接杆,11.移动杆,12.螺栓,13.轴承座,14.连杆,15.吸嘴,16.受力杆,17.推动杆,18.支杆,19.横杆,20.弹力拉绳,21.夹持块,22.橡胶垫,23.第一弹簧,24.第二弹簧,25.刀柄。

具体实施方式

现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

如图1-3所示,一种用于单晶硅棒的外圈车削装置,包括固定箱1、切割机构和夹持机构,所述固定箱1竖向设置,所述切割机构设置在固定箱1内部的顶端,所述夹持机构设置在固定箱1内部的底端;

所述切割机构包括驱动组件和切割组件,所述驱动组件包括电机2、第一丝杆3、第二丝杆4、轴承5和抵靠块6,所述电机2竖向朝下设置在固定箱1的顶端,所述抵靠块6设置在固定箱1内,所述第一丝杆3竖向设置在电机2和抵靠块6之间,所述第一丝杆3的顶端通过固定箱1安装在电机2上,所述轴承5设置在固定箱1内,所述轴承5套设在第一丝杆3远离电机2的一端上,所述轴承5与第一丝杆3键连接,所述第一丝杆3的底端设有与第二丝杆4相匹配的内螺纹孔,所述第二丝杆4设置在抵靠块6和第一丝杆3之间,所述第二丝杆4的一端与抵靠块6连接,所述第二丝杆4的另一端位于螺纹孔内,所述第二丝杆4与螺纹孔螺纹连接,所述第一丝杆3与第二丝杆4同轴设置;

所述切割组件包括走位环7和切割单元,所述走位环7套设在第一丝杆3上,所述走位环7与第一丝杆3传动连接,所述切割单元有两个,两个切割单元分别设置在走位环7的两侧,两个切割单元关于第一丝杆3的轴线对称设置,所述切割单元包括限位杆8、刀柄24、刀片9、连接杆10、移动杆11和螺栓12,所述刀柄24竖向设置在走位环7的一侧,所述连接杆10水平设置在走位环7和刀柄24的顶端之间,所述移动杆11设置在连接杆10和刀柄24之间,所述连接杆10靠近手柄的一端设有柱形凹槽,所述移动杆11的一端与手柄顶端的一侧连接,所述移动杆11的另一端位于凹槽内,所述移动杆11与凹槽滑动连接,所述连接杆10远离手柄的一端与走位环7的外圈连接,所述刀片9设置在刀柄24的底端,所述固定箱1的内壁上设有竖向限位槽,所述限位杆8水平设置在固定箱1内,所述刀柄24上设有通孔,所述限位杆8的一端穿过通孔,所述限位杆8的另一端位于限位槽内,所述限位杆8与通孔滑动连接,所述限位杆8与限位槽滑动连接,其中一个刀片9到固定箱1底端之间的距离大于另一个刀片9到固定箱1底端之间的距离,所述连接杆10远离移动杆11的一端上设有与螺栓12相匹配的螺纹孔,所述螺栓12穿过螺纹孔与移动杆11抵靠,所述螺栓12与螺纹孔螺纹连接。

这里当需要实现对主体进行车削时,首先运行电机2,电机2驱动第一丝杆3转动,第一丝杆3驱动轴承5转动,这里通过抵靠块6的自身的重量,使得第二丝杆4受到一个向下的力,当第一丝杆3转动时,第二丝杆4就会向着远离电机2的方向移动,从而使得抵靠块6与主体的顶端抵靠,同时第二丝杆4驱动走位环7向着远离电机2的方向移动,走位环7移动驱动连接杆10移动,连接杆10驱动移动杆11移动,移动杆11驱动刀柄24移动,刀柄24驱动刀片9移动,同时刀柄24驱动限位杆8在限位槽内滑动,这里的限位杆8是用来实现对刀柄24的限位的,同时使得刀柄24在进行对主体切割时更加的稳定,这里通过转动螺栓12实现对使得移动杆11可以在连接杆10内滑动,从而调节刀片9对主体的切削量,这里的两个切割单元内的两块刀片9到固定箱1底端的距离时不同的,所以在进行车削时,其中一个刀片9会进行对主体的车削,另一个刀片9就会在切削后的主体的外圈再次进行车削,从而提高车削量,减少加工时间,提高工作效率。

如图4所示,所述夹持机构包括轴承座13、连杆14、吸嘴15、受力杆16、推动杆17和夹持组件,所述轴承座13设置在固定箱1内部的底端,所述受力杆16竖向设置在轴承座13的上方,所述连杆14竖向设置在轴承座13和受力杆16之间,所述吸嘴15设置在受力杆16的顶端上,所述连杆14的底端通过轴承座13与固定箱1内部的底端连接,所述连杆14中空设置,所述推动杆17竖向设置在连杆14内,所述受力杆16的底端通过连杆14与推动杆17的顶端连接,所述受力杆16与连杆14同轴设置,所述受力杆16与推动杆17同轴设置,所述连杆14与第一丝杆3同轴设置;

所述夹持组件有两个,两个夹持组件分别设置在连杆14的两侧,两个夹持组件关于连杆14对称设置,所述夹持组件包括支杆18、横杆19、弹力拉绳20和夹持块21,所述两上设有竖向定位槽,所述横杆19水平设置在连杆14一侧的上方,所述支杆18为L形,所述支杆18设置在横杆19的下方,所述夹持块21设置在横杆19远离支杆18的一端,所述横杆19的一端与夹持块21铰接,所述横杆19的另一端与支杆18连接,所述支杆18远离横杆19的一端通过定位槽位于连杆14内,两个夹持组件内的两块夹持块21正对设置,两个夹持组件内的两根远离横杆19的一端的支杆18铰接,两根支杆18的铰接处设有扭簧,所述推动杆17的底端与两根支杆18的铰接处抵靠,所述弹力拉绳20设置在支杆18的下方,所述弹力拉绳20的一端与支杆18远离连杆14的一端连接,所述弹力拉绳20的另一端与连杆14底端的一侧连接。

这里当主体位于吸嘴15上时,吸嘴15受力向着轴承座13的方向移动,吸嘴15移动驱动受力杆16移动,受力杆16驱动推动杆17移动,使得推动杆17推动支杆18移动,这里的支杆18是铰接的,所以这时推动支杆18的一端,而支杆18的另一端就会向着吸嘴15的方向移动,支杆18移动驱动横杆19移动,横杆19驱动夹持块21移动,从而实现对主体的夹持,这里的弹力拉绳20是用来实现对支杆18的限位,防止支杆18的移动,同时使得支杆18更好的复位,这里通抵靠块6向着轴承座13的方向移动,上下对主体的抵靠,从而使得主体受力实现对受力杆16的推动,从而使得夹持块21更好的实现对主体的固定,同时还能实现对主体的自动调节,使得主体与第一丝杆3同轴设置,节约了调节的时间,提高了使用的实用性。

为了实现弹性抵靠,所述抵靠块6远离第一丝杆3的一端设有橡胶垫22。

防止刚性接触,同时提高与主体之间的摩擦力。

为了使得抵靠块6更好移动,所述轴承5和抵靠块6之间设有第一弹簧23,所述第一弹簧23的一端与抵靠块6连接,所述第一弹簧23的另一端与轴承5的内圈的端面连接。

通过第一弹簧23的回复力,使得第二丝杆4更好与第一丝杆3内的螺纹孔抵靠,从而使得第二丝杆4更好的向着轴承座13的方向移动,同时还能便于实现对抵靠块6的回复。

为了减少摩擦,所述第一丝杆3和第二丝杆4上均涂有润滑油。

为了防止限位杆8脱离限位槽,所述限位槽的截面为燕尾形。

为了使得限位杆8在限位槽内更好的滑动,所述限位槽内设有滑块,所述限位杆8通过滑块与限位槽滑动连接。

为了提高固定效果,所述移动杆11上设有条形定位槽,所述螺栓12位于定位槽内。

定位槽可以实现对螺栓12的固定,防止螺栓12在移动杆11上打滑,提高了螺栓12对移动杆11的固定效果。

为了防止刀片9实现对主体的啃刀,所述凹槽的底端设有第二弹簧24,所述第二弹簧24的一端与凹槽内部的底端连接,所述第二弹簧24的另一端与移动杆11抵靠,所述第二弹簧24处于压缩状态。

为了实现对夹持块21的回复,所述夹持块21与横杆19的铰接处设有扭簧。

为了便捷,所述电机2为伺服电机。

伺服电机可以随意的调节转速,使用便捷。

这里当需要实现对主体进行车削时,首先运行电机2,电机2驱动第一丝杆3转动,第一丝杆3驱动轴承5转动,这里通过抵靠块6的自身的重量,使得第二丝杆4受到一个向下的力,当第一丝杆3转动时,第二丝杆4就会向着远离电机2的方向移动,从而使得抵靠块6与主体的顶端抵靠,同时第二丝杆4驱动走位环7向着远离电机2的方向移动,走位环7移动驱动连接杆10移动,连接杆10驱动移动杆11移动,移动杆11驱动刀柄24移动,刀柄24驱动刀片9移动,同时刀柄24驱动限位杆8在限位槽内滑动,这里的限位杆8是用来实现对刀柄24的限位的,同时使得刀柄24在进行对主体切割时更加的稳定,这里通过转动螺栓12实现对使得移动杆11可以在连接杆10内滑动,从而调节刀片9对主体的切削量,这里的两个切割单元内的两块刀片9到固定箱1底端的距离时不同的,所以在进行车削时,其中一个刀片9会进行对主体的车削,另一个刀片9就会在切削后的主体的外圈再次进行车削,从而提高车削量,减少加工时间,提高工作效率,这里当主体位于吸嘴15上时,吸嘴15受力向着轴承座13的方向移动,吸嘴15移动驱动受力杆16移动,受力杆16驱动推动杆17移动,使得推动杆17推动支杆18移动,这里的支杆18是铰接的,所以这时推动支杆18的一端,而支杆18的另一端就会向着吸嘴15的方向移动,支杆18移动驱动横杆19移动,横杆19驱动夹持块21移动,从而实现对主体的夹持,这里的弹力拉绳20是用来实现对支杆18的限位,防止支杆18的移动,同时使得支杆18更好的复位,这里通抵靠块6向着轴承座13的方向移动,上下对主体的抵靠,从而使得主体受力实现对受力杆16的推动,从而使得夹持块21更好的实现对主体的固定,同时还能实现对主体的自动调节,使得主体与第一丝杆3同轴设置,节约了调节的时间,提高了使用的实用性。

与现有技术相比,该用于单晶硅棒的外圈车削装置通过驱动机构实现对主体的转动和限位,这里通过主体与抵靠块6之间的摩擦实现对主体的转动,同时通过刀片9实现对主体的切割,这里通过不同高低的刀片9,实现对主体的多次车削,提高车削量,从而提高加工效率,节约时间,通过主体的自重,实现对主体底端的固定,同时实现对主体的自动定位,使得主体与第一丝杆3同轴设置,节约了调节的时间,这里通过同一驱动源实现对多个机构的联动,提高了使用的实用性。

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

- 一种用于单晶硅棒的外圈车削装置

- 一种用于单晶硅棒切磨一体机的晶棒尺寸检测装置