一种转鼓真空过滤系统

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及工业固液分离处理设备领域,具体涉及一种转鼓真空过滤系统。

背景技术

碳酸氢钠,或称小苏打,亦或重质碱,无机化合物,分子式为NaHCO

滤碱机是纯碱行业生产过程中的重要设备之一。滤碱机的技术性能关系到纯碱生产过程中能耗、工艺消耗、纯碱质量以及后续工序生产装置能力等各项技术指标的优劣。目前普遍采用洗后液与母液一并混入系统内,造成母液膨胀,浪费大量洗水,使得母液成分降低,当量增加,这种处理造成母液难以平衡,从而导致纯碱盐分不得不控制过高,纯碱质量受到制约,且母液中含有大量氨水,散发出的气氨对环境污染严重,增加设备操作难度。

发明内容

(一)解决的技术问题

针对现有技术的不足,本发明提供了一种转鼓真空过滤系统,该系统通过分离洗后液与母液,再通过洗后液泵,将洗后液送入过滤机上设置的喷淋装置进行二次洗涤,能够有效降低重碱盐分以及洗水用量;分离器内部的导流腔能够降低气体阻力;离心机错气盘设置填料函,能够有效解决母液泄露、真空外泄问题;过滤机的压辊采用加强尼龙材质,降低压辊重量,提升过滤机连续工作时长;过滤机的自动除氨系统能够除去母液中散发的气氨,减少环境污染,改善操作环境。

(二)技术方案

为实现以上目的,本发明通过以下技术方案予以实现:一种转鼓真空过滤系统,包括过滤机,所述过滤机与洗后液分离器和母液分离器相连通,所述洗后液分离器与洗后液储存器、洗后液泵和喷淋装置依次连通,所述母液分离器与母液储存器相连通;所述洗后液分离器包括第一上腔室和第一下腔室,所述第一上腔室包括第一出气口;所述第一下腔室包括第一进气口、第一排液口和第一导流腔,所述第一排液口与洗后液储存器相连通;所述第一导流腔位于第一上腔室的内壁上,所述第一导流腔腔底与第一下腔室内壁相切形成导流口,所述导流口旋转25°并且倾斜向下25°开设;所述母液分离器包括包括第二上腔室和第二下腔室,所述第一上腔室包括第二出气口;所述第二下腔室包括第二进气口、第二排液口和第二导流腔,所述第二排液口与母液储存器相连通;所述第二导流腔位于第二上腔室的内壁上,所述第二导流腔腔底与第二下腔室内壁相切形成导流口,所述导流口旋转25°并且倾斜向下25°开设。

优选地,所述过滤机包括外壳,所述外壳外表面表面设置有进液口,所述外壳内设置有转鼓,所述转鼓内设置有错气盘和液体搅拌器,所述错气盘与洗后液分离器和母液分离器相连通。

优选地,所述错气盘内部安装有29块加强筋,同时外圆接口缝处采用CMS2000填料进行密封。

优选地,所述转鼓外表面安装有转鼓过滤网,所述转鼓过滤网由316L不锈钢衬网、过滤网和保护网三种不同目数的网所织成,所述转鼓过滤网的安装方式为将“氢淬”后的不锈钢丝压入转鼓两端凹槽内。

优选地,所述转鼓外部设置有压辊,所述压辊材质选用强尼龙材质。

优选地,所述转鼓外部设置有吹风卸料装置。

优选地,所述第一排液口和第二排液口设置有防倒吸装置。

(三)有益效果

本发明提供了一种转鼓真空过滤系统,具备以下有益效果:该系统通过分离洗后液与母液,再通过洗后液泵,将洗后液送入过滤机上设置的喷淋装置进行二次洗涤,能够有效降低重碱盐分以及洗水用量;分离器内部的导流腔能够降低气体阻力;离心机错气盘设置填料函,能够有效解决母液泄露、真空外泄问题;过滤机的压辊采用加强尼龙材质,降低压辊重量,提升过滤机连续工作时长;过滤机的自动除氨系统能够除去母液中散发的气氨,减少环境污染,改善操作环境。

附图说明

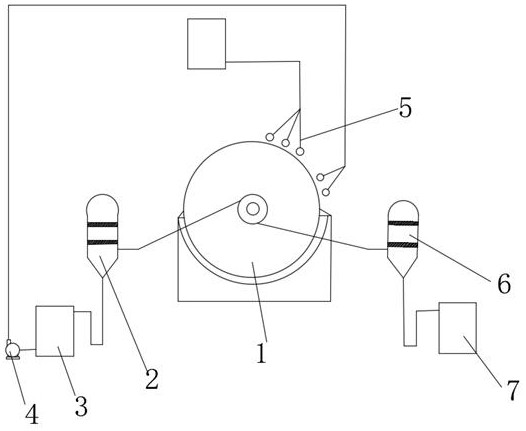

图1为本发明流程结构示意图;

图2为本发明过滤机侧面结构示意图;

图3为本发明转鼓内部结构示意图;

图4为本发明洗后液分离器内部结构示意图;

图5为本发明母液分离器内部结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

实施例一:

参照图1、图4和图5,一种转鼓真空过滤系统,包括过滤机1,过滤机1与洗后液分离器2和母液分离器6相连通,洗后液分离器2与洗后液储存器3、洗后液泵4和喷淋装置5依次连通,母液分离器6与母液储存器7相连通;洗后液分离器2包括第一上腔室201和第一下腔室202,第一上腔室201包括第一出气口203;第一下腔室202包括第一进气口204、第一排液口205和第一导流腔206,第一排液口205与洗后液储存器3相连通;第一导流腔206位于第一上腔室201的内壁上,第一导流腔206腔底与第一下腔室201内壁相切形成导流口207,导流口207旋转25°并且倾斜向下25°开设;母液分离器6包括包括第二上腔室601和第二下腔室602,第一上腔室601包括第二出气口603;第二下腔室602包括第二进气口604、第二排液口605和第二导流腔606,第二排液口605与母液储存器7相连通;第二导流腔606位于第二上腔室601的内壁上,第二导流腔606腔底与第二下腔室602内壁相切形成导流口607,导流口607旋转25°并且倾斜向下25°开设。

工作原理:

转鼓真空过滤系统工作流程为,待处理的晶浆通过晶浆管排入过滤机1,过滤机1通过与真空泵相连通,真空泵将过滤机1内空气抽成负压,形成过滤介质的两面压力差,将悬浮液中的液体抽走,固体颗粒留在转鼓过滤网上,从而固液分离,通过错气盘将母液与洗后液分离,洗后液进入洗后液分离器2,母液进入母液分离器6,进入洗后液分离器2的洗后液通过洗后液泵4进入到喷淋装置5内,又因为喷淋装置5设置在过滤机1内,所以洗后液通过喷淋装置的运作进行二次洗涤,可以降低重碱盐分以及洗水用量;

在本发明中,洗后液分离器2和母液分离器6通过导流口201和导流口607旋转旋转25°并且倾斜向下25°开设的设计,解决了使用螺旋叶片对气体进行导向引流,具有降低气体阻力等效果。

实施例二:

参照图2和图3,本实施例作为实施例一的一种优选的技术方案,过滤机1包括外壳101,所述外壳101外表面表面设置有进液口102,所述外壳101内设置有转鼓103,所述转鼓103内设置有错气盘104和液体搅拌器105,所述错气盘104与洗后液分离器2和母液分离器6相连通,待处理的晶浆通过进液口102进入过滤机1内,通过真空将晶体吸附在转鼓103上,而滤液经真空抽出后进入分离器,洗后液进入洗后液分离器2,母液进入母液分离器6,从而完成分离。

实施例三:

本实施例作为实施例二的一种优选的技术方案,错气盘104内部安装有29块加强筋同时外圆接口缝处采用CMS2000填料进行密封;错气盘104内部安装29块加强筋可有效地将洗后液与母液隔离开来,从而降低重碱盐分以及洗水用量;因为CMS2000填料密封由KEVLAR纤维、高纯度石墨、PTFE及有机密封剂四种材料组成,具有很强的可塑性,所以在轴的运动过程中CMS2000填料可以缠绕在轴套上,并随着轴套作同步旋转,形成“旋转层”,避免了轴套的磨损,当“旋转层”的直径增大到一定程度时,轴对填料的缠绕能力降低,其余填料与填料腔保持相对静止,形成“不动层”,转变为“旋转层”与“不动层”之间的密封;其次CMS2000填料分子间作用力小,摩擦力小,轴功率损耗很小,只有盘根填料的20%,并且密封性能很强,不会有泄露与过热现象;最后CMS2000填料可以实现不停机填充,通过直接从安装注入口向填料腔中注入新的CMS2000填料,降低维修工作量,延长设备运行周期。

实施例四:

本实施例作为实施例二一种优选的技术方案,转鼓103外表面安装有转鼓过滤网106,所述转鼓过滤网106由316L不锈钢衬网、过滤网和保护网三种不同目数的网所织成,所述转鼓过滤网106的安装方式为将“氢淬”后的不锈钢丝压入转鼓两端凹槽内;转鼓过滤网106采用316L不锈钢衬网、过滤网、保护网三种织成的6层过滤网,保护网采用316L材质80目排布其最外层,衬网目数为150目,排布在保护网之后,过滤网目数200目排布在最内层,且网格为菱形,网格角度60°,这样编织的过滤网分离效果更好,滤液中含结晶量更少;采用通过将“氢淬”后的不锈钢丝压入转鼓两端凹槽内的安装方式可以确保长期运行过程中不脱落,有效杜绝轴向滑移和撕裂滤网等现象。

实施例五:

本实施例作为实施例二的一种优选的技术方案,所述转鼓103外部设置有压辊107,所述压辊107材质选用强尼龙材质;压辊107采用增强尼龙材质,其重量较不锈钢轻,外表面光洁度高,不易粘碱,且增强尼龙具有自润滑和耐磨的特性,取消压辊上的刮刀,可以提高滤网使用寿命,增长设备连续工作时间。

实施例六:

本实施例作为实施例二的一种优选的技术方案,转鼓103外部设置有吹风卸料装置108,经过吹风卸料装置108吹过的滤网表面基本不粘结物料,同时相当于在洗水清洁滤网前对滤网进行了一次吹风清洗。

实施例七:

本实施例作为实施例一的一种优选的技术方案,第一排液口205和第二排液口605设置有防倒吸装置,防倒吸装置可以防止洗后液或者母液回流至错气盘内。