一种油炸加工系统及方法

文献发布时间:2024-01-17 01:13:28

技术领域

本发明涉及食品自动化加工领域,特别是涉及一种油炸加工系统及方法。

背景技术

当今世界的大趋势是智能化,其中各种加工都已经趋向于无人化操作,包括厨房中食品的加工,例如一些智能炒菜机器人、智能炒菜机等,而对于油炸这一过程,做出的研究并没有很多,在油炸这一过程中,对于温度的把握,对于油炸时间的把握都是研究的难点与重点,现如今的一些油炸设备与方法,需要手动加料,自动化程度不高,生产效率低,而且对于温度和时间的把握并没有非常准确。

公开日为2015年12月16日,公开号为CN105147135A的中国专利文献公开了一种油炸食品手动烹饪装置,包括底板,底板上竖直固连有主轴,底板固连有粉浆槽和油槽,主轴插接在一长条状的支撑板的中部,支撑板上转动连接有两转轴,两转轴的下端均固连有过滤网,粉浆槽底面上转动连接有叶轮,油槽的开口边沿周向铰接有若干搅拌杆,转轴与搅拌杆之间设有传动件,支撑板上设有用于驱动两转轴转动的操纵件。

上述油炸食品手动烹饪装置的缺点是:在添加原料时,需要手动添加原料,自动化程度较低,降低了效率,并且对于油温以及油炸时间不能合理的设置和控制,对油炸食品的出品质量造成影响。

应该注意,上面对技术背景的介绍只是为了方便对本申请的技术方案进行清楚、完整的说明,并方便本领域技术人员的理解而阐述的。不能仅仅因为这些方案在本申请的背景技术部分进行了阐述而认为上述技术方案为本领域技术人员所公知。

发明内容

本发明的第一个目的是为解决现有的油炸加工装置的不能自动添加原料等使得自动化程度变低的问题,提供一种油炸加工系统及方法,可以全自动抓取原料、油炸食品、投放成品,并且可以循环使用油,具有自动化程度高的优点,提高了生产效率。

本发明的第二个目的是为解决现有的油炸加工装置的不能控制或不能合理控制油炸时间和油温的问题,提供一种油炸加工系统及方法,可以智能控制油炸时间与油温,具有智能化的优点,提高了成品的质量。

本发明为解决上述技术问题所采用的技术方案是,第一方面:一种油炸加工系统,包括:运行导轨,所述运行导轨为直线型;机械抓手,所述机械抓手安装在运行导轨上;原料台,所述原料台设置在运行导轨平行方向,位于机械抓手初始位置下方;油炸槽,所述油炸槽设置在运行导轨平行方向,位于所述原料台旁;出料台,所述油炸槽设置在运行导轨平行方向,位于运行方向上远离原料台的位置;其中,所述机械抓手在运行导轨上从所述原料台向所述出料台运行,运行过后依照顺序返回,所述油炸槽内部凹槽内部有隔板,将油炸槽分为两部分。运行导轨边缘内弯形成凹槽,机械抓手连接臂上安装导轨轮,使得机械抓手可以在运行导轨上滑动,机械抓手连接臂下方是气缸推动杆,可以伸长和收缩;两部分油炸槽可以智能控制温度,选择高低温油炸。

使用上述第一方面的技术方案,当需要油炸原料时,先将需油炸的原料放置在原料台上,然后机械抓手伸长,通过机械抓手的抓手片闭合抓取原料,然后机械抓手在运行导轨上滑动,滑动到油炸槽上方后,机械抓手伸长进入油炸槽之中,对原料进行油炸,油炸完成之后,机械抓手移动到出料台的上方,机械抓手伸长之后再将抓手片打开,即可投入油炸完成的成品,油炸过程完成。整个过程完全自动化,无需人力的参与,自动化程度高,提高了效率。

在第一方面中,所述机械抓手的抓手片有若干镂空的孔;所述油炸槽为内部有凹槽的矩形体,下方有四条支撑腿,所述支撑腿等间距分布;所述原料台与出料台是包含两块支撑板的矩形桌,为矩形板两边弯折一体制成,表面放置储料盘。作为优选,机械抓手的抓手片在油炸时会夹住原料进入油炸槽,而其表面分布的孔是为了使得油能够与原料充分接触,而油炸槽中的凹槽是储存需要的油的地方,支撑腿使得油炸槽稳定,原料台与出料台上的储料盘分别是为了放置原料与成品。这样,在油炸的过程中,机械抓手伸长进入油炸槽,油可以与原料充分接触,油炸槽结构稳定,油炸完成后成品可以放置储料盘,整个过程不仅自动化,并且提高了成品的出品质量。

在第一方面中,所述油炸槽的两部分中靠近原料台的部分为低温油炸槽,靠近出料台的部分为高温油炸槽;所述低温油炸槽与高温油炸槽下方均安装电加热棒。作为优选,低温油炸槽与高温油炸槽下方的电加热棒是功率不同的,高温油炸槽电加热棒的功率大于低温油炸槽电加热棒,可以控制低温油炸槽与高温油炸槽内的油温在两个范围内。这样,需要油炸的原料可以根据所需温度选择油炸槽,油炸槽可以通过电加热棒智能控温,选择最合适的温度,当原料需要复炸时,也可以先在低温油炸槽中炸制再进入高温油炸槽中复炸,这样,对于温度的控制十分准确,可以选择需要的炸制方法与温度,提高了生产的效率,提升了出品的质量。

在第一方面中,所述油炸槽下方还安装有已用油回收循环装置,所述已用油回收循环装置位于所述支撑腿之间,固定在油炸槽下方不与地面接触。作为优选,油回收循环装置是用于对已经使用的油进行回收净化以及重复利用,当油炸槽中的油多次使用后,可以对油进行回收以及净化后重复利用。这样,在需要换油时,可以机器自动对油进行净化并且回收利用,不需要人工重新加油,自动化程度高,提高了生产的效率。

在第一方面中,已用油回收循环装置包括:电控阀,安装在高温油炸槽靠近出料台的一侧,一端与油炸槽连接;滤油器,位于油炸槽中心下方,一端与所述电控阀连接;循环泵,安装在低温油炸槽下方,一端与所述滤油器连接,另一端与油炸槽连接;其中,所述循环泵下方还设置有托板,用于承载所述循环泵,所述托板与靠近原料台的两个支撑腿连接。作为优选,滤油器中主要是将油中的杂质去除,循环泵主要是用于将油抽出, 电控阀用于控制回油阀。这样,当油需要更换时,循环泵将油从油炸槽中抽出,通过滤油器滤清后,再通过回油阀重新进入油炸槽,换油的过程也无须人力,提高了效率。

在第一方面中,所述油炸槽上还安装有出油孔,所述出油孔位于油炸槽槽体底部角,用于对油炸槽中油的排放。作为优选,出油孔位于油炸槽槽体最底部的角。这样,当需要更换新油时,打开出油孔,旧油便可以通过出油孔流出,对油炸槽中重新加入旧油即可完成换油,整个换油过程简单,提高了生产效率。

第二方面:一种油炸加工方法,用于上述第一方面中所述的油炸系统,包括:机械抓手推动杆伸长进入低温油炸槽;机械抓手推动杆收缩并且向高温油炸槽移动;机械抓手推动杆伸长进入高温油炸槽;机械抓手推动杆收缩并且向出料台移动;其中,所述机械抓手在整个过程中均处于闭合状态。

使用上述第二方面的技术方案,在油炸原料时,机械抓手推动杆伸长进入低温油炸槽,现在低温油炸槽中炸制一定时间使得定型,然后机械抓手推动杆收缩并且向高温油炸槽移动,移动到高温油炸槽上方后,机械抓手推动杆伸长进入高温油炸槽,高温油炸使得原料变熟成为成品,而炸制完成后机械抓手推动杆收缩并且向出料台移动,在整个过程中机械抓手均为闭合,炸制时也为闭合,这样整个炸制过程是自动化的,并且可以低温炸制和高温炸制,可以控制炸制的时间,有效保证了成品的质量。

在第二方面中,所述机械抓手伸长进入低温油炸槽前,还包括:机械抓手推动杆伸长并且张开;机械抓手闭合夹取原料;机械抓手推动杆收缩并且向油炸槽移动;其中,所述原料放置在原料台的储料盘中。作为优选,原料一开始是放置在原料台的储料盘中的,而机械抓手是对准储料盘进行抓取,抓取是通过机械抓手的抓手片的从张开到闭合这一过程实现的。这样,对于原料的抓取也是自动化的,提高了生产的效率。

在第二方面中,所述机械抓手收缩并且向出料台移动后,还包括:机械抓手推动杆伸长并且张开;机械抓手推动杆收缩并且闭合;机械抓手返回初始位置;其中,所述初始位置即系统启动时机械抓手的位置。作为优选,成品是放置在出料台的储料盘中的,对于成品的投放是通过机械抓手的从闭合到打卡这一过程实现的。这样,对于成品的投放也是自动化的,提高了生产的效率。

在第二方面中,机械抓手在整个方法过程中按照排列顺序依次运行;所述机械抓手返回初始位置则是按照相反顺序。作为优选,机械抓手是在运行导轨上的一排,而开始时最靠近油炸槽的先启动,油炸完成后位于最后的则先启动返回。这样,整个运行过程合理不会浪费时间,提高了生产的效率。

本发明一种油炸加工系统及方法,通过机械抓手在运行导轨上运动完成了抓取原料和投放成品以及炸制的过程,通过将油炸槽分为高温油炸槽和低温油炸槽并且智能控温控制时间保证成品的质量。本发明的有益效果是,1. 自动化程度高,提高了生产的效率,2.可以智能控制油炸时间与油温,具有智能化的优点,提高了成品的质量。

参照后文的说明和附图,详细公开了本申请的特定实施方式,指明了本申请的原理可以被采用的方式。应该理解,本申请的实施方式在范围上并不因而受到限制。在所附权利要求的条款的范围内,本申请的实施方式包括许多改变、修改和等同。

附图说明

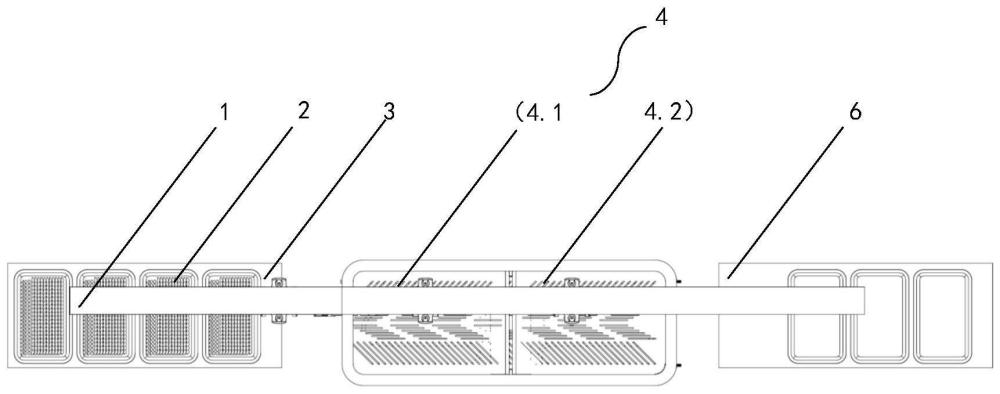

图1是本发明一种油炸加工系统的俯视图;

图2是本发明一种油炸加工系统的一种示意图;

图3是本发明一种油炸加工系统所述的机械抓手的示意图;

图4是本发明一种油炸加工系统的正视图;

图5是本发明一种油炸加工方法的整体流程示意图;

图6是本发明一种油炸加工方法的油炸过程的流程示意图;

图中:1.运行导轨,2.储料盘,3.出料台,4.油炸槽,4.1.高温油炸槽,4.2.低温油炸槽,4.3.电控阀,4.4.滤油器,4.5.循环泵,5.机械抓手,5.1.抓手片,5.2.推动杆,6.原料台。

具体实施方式

下面通过实施例,并结合附图对本发明技术方案的具体实施方式作进一步的说明。

在本申请使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本申请。在本申请和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

实施例1

在图1至4所示的实施例1中,本发明提供一种技术方案:一种油炸加工系统,包括:运行导轨1,所述运行导轨1为直线型;机械抓手5,所述机械抓手5安装在运行导轨1上;原料台6,所述原料台6设置在运行导轨1平行方向,位于机械抓手5初始位置下方;油炸槽4,所述油炸槽4设置在运行导轨1平行方向,位于所述原料台6旁;出料台3,所述油炸槽4设置在运行导轨1平行方向,位于运行方向上远离原料台6的位置;其中,所述机械抓手5在运行导轨1上从所述原料台6向所述出料台3运行,运行过后依照顺序返回,油炸槽4内部凹槽内部有隔板,将油炸槽分为两部分。

上述实施例中所述的一种油炸加工系统,当需要油炸原料时,先将需油炸的原料放置在原料台6上,然后机械抓手5伸长,通过机械抓手5的抓手片5.1闭合抓取原料,然后机械抓手5在运行导轨1上滑动,滑动到油炸槽4上方后,机械抓手5伸长进入油炸槽4之中,对原料进行油炸,油炸完成之后,机械抓手5移动到出料台3的上方,机械抓手5伸长之后再将抓手片5.1打开,即可投入油炸完成的成品,油炸过程完成。整个过程完全自动化,无需人力的参与,自动化程度高,提高了效率。

具体的,本实施例中,机械抓手5是在运行导轨1上设置的三组,而油炸槽4的高温油炸槽4.1和低温油炸槽4.2中同时可以让三组机械抓手5进行工作,所以三组机械抓手5运行的间隔是相同的,而最靠近油炸槽4的机械抓手5运动到的是离油炸槽4最远的出料台3储料盘2,这样运行逻辑合理不会浪费时间,效率更高。

具体的,本实施例中,为了使得油炸加工系统的自动化程度更高,如图4所示,油炸槽4下方还安装有已用油回收循环装置,已用油回收循环装置位于支撑腿之间,固定在油炸槽4下方不与地面接触。已用油回收循环装置包括:电控阀4.3,安装在高温油炸槽4.1靠近出料台3的一侧,一端与油炸槽4连接;滤油器4.4,位于油炸槽4中心下方,一端与所述电控阀4.3连接;循环泵4.5,安装在低温油炸槽4.2下方,一端与滤油器4.4连接,另一端与油炸槽4连接;其中,循环泵4.5下方还设置有托板,用于承载循环泵4.5,托板与靠近原料台6的两个支撑腿连接。滤油器4.4中主要是将油中的杂质去除,循环泵4.5主要是用于将油抽出,电控阀4.3用于控制回油阀。这样,当油需要更换时,循环泵4.5将油从油炸槽4中抽出,通过滤油器4.4滤清后,再通过回油阀重新进入油炸槽4,油炸槽4底部打开使得油均匀分布。油回收循环装置是用于对已经使用的油进行回收净化以及重复利用,当油炸槽4中的油多次使用后,可以对油进行回收以及净化后重复利用。这样,在需要换油时,可以机器自动对油进行净化并且回收利用,不需要人工重新加油,自动化程度高,提高了生产的效率。

具体的,本实施例中,为了使得油炸加工系统的自动化程度更高,如图2及图4所示,油炸槽4上还安装有出油孔,出油孔位于油炸槽4槽体底部角,在油炸槽4槽体的四个底角上均有设置,用于对油炸槽4中油的排放,四个角可以同时对油进行排放。这样,当需要更换新油时,打开出油孔,旧油便可以通过出油孔流出,对油炸槽4中重新加入旧油即可完成换油,整个换油过程简单,提高了生产效率。

具体的,本实施例中,为了使得油炸加工系统的出品质量更高,如图3所示,机械抓手5的抓手片5.1有若干镂空的孔;如图2及图4所示,油炸槽4为内部有凹槽的矩形体,下方有四条支撑腿,支撑腿等间距分布;原料台6与出料台3是包含两块支撑板的矩形桌,为矩形板两边弯折一体制成,表面放置储料盘2。机械抓手5的抓手片5.1在油炸时会夹住原料进入油炸槽4,而其表面分布的孔是为了使得油能够与原料充分接触,而油炸槽4中的凹槽是储存需要的油的地方,支撑腿使得油炸槽4稳定,原料台6与出料台3上的储料盘2分别是为了放置原料与成品。这样,在油炸的过程中,机械抓手5伸长进入油炸槽4,油可以与原料充分接触,油炸槽4结构稳定,油炸完成后成品可以放置储料盘2,整个过程不仅自动化,并且提高了成品的出品质量。

具体的,本实施例中,为了使得油炸加工系统的出品质量更高,如图2及图4所示,油炸槽4内部凹槽内部有隔板,将油炸槽4分为两部分;其中,靠近原料台6的部分为低温油炸槽4.2,靠近出料台3的部分为高温油炸槽4.1;所述低温油炸槽4.2与高温油炸槽4.1下方均安装电加热棒。作为优选,低温油炸槽4.2与高温油炸槽4.1下方的电加热棒是功率不同的,高温油炸槽4.1电加热棒的功率大于低温油炸槽4.2电加热棒,可以控制低温油炸槽4.2与高温油炸槽4.1内的油温在两个范围内,本实施例中,低温油炸槽4.2的温度范围为100~160℃,而高温油炸槽4.1的温度为160~300℃。这样,需要油炸的原料可以根据所需温度选择油炸槽4,油炸槽4可以通过电加热棒智能控温,选择最合适的温度,当原料需要复炸时,也可以先在低温油炸槽4.2中炸制再进入高温油炸槽4.1中复炸,这样,对于温度的控制十分准确,可以选择需要的炸制方法与温度,提升了出品的质量。

实施例2

在图5至6所示的实施例2中,本发明提供一种技术方案:一种油炸加工方法,用于上述第一方面中所述的油炸系统,包括:机械抓手推动杆伸长进入低温油炸槽;机械抓手推动杆收缩并且向高温油炸槽移动;机械抓手推动杆伸长进入高温油炸槽;机械抓手推动杆收缩并且向出料台移动;其中,所述机械抓手在整个过程中均处于闭合状态。

上述实施例中所述的一种油炸加工方法,在油炸原料时,机械抓手推动杆伸长进入低温油炸槽,现在低温油炸槽中炸制一定时间使得定型,然后机械抓手推动杆收缩并且向高温油炸槽移动,移动到高温油炸槽上方后,机械抓手推动杆伸长进入高温油炸槽,高温油炸使得原料变熟成为成品,而炸制完成后机械抓手推动杆收缩并且向出料台移动,在整个过程中机械抓手均为闭合,炸制时也为闭合,这样整个炸制过程是自动化的,并且可以低温炸制和高温炸制,可以控制炸制的时间,有效保证了成品的质量。

图5是本发明一种油炸加工方法的整体流程示意图,说明了本油炸加工方法的具体流程,是对如何进行油炸加工方法的具体介绍。如图5所示的流程图,包括以下步骤。

步骤S100,机械抓手推动杆伸长并且张开。具体的,机械抓手的初始位置位于原料台的储料盘上方,当机器开始运作时,机械抓手中有气缸使得推动杆伸长使得机械抓手向下移动50cm到达储料盘上方,本实施例中,三组机械抓手同时向下移动,三组机械抓手下方分别对应一个储料盘,机械抓手的初始位置是位于储料盘远离油炸槽的一边上方。

步骤S101,机械抓手闭合夹取原料。具体的,本实施例中原料为已经裹好面包糠的鸡腿,当机械抓手移动到储料盘上方后,此时机械抓手闭合即可抓取原料,机械抓手带有弧度且表面有开孔,有效防止原料的滑动。

步骤S102,机械抓手推动杆收缩并且向油炸槽移动。具体的,机械抓手闭合,此时机械抓手中已经夹取原料,机械抓手的收缩是为了防止抓手晃动,减少原料撒漏的可能性。

步骤S103,机械抓手推动杆伸长进入低温油炸槽。具体的,当机械抓手已经到达低温油炸槽后,气缸使得推动杆伸长,本实施例中,机械抓手已经到达低温油炸槽是通过红外传感器识别的,三组机械抓手的识别位置不同,分别在靠近高温油炸槽的一侧、低温油炸槽的中心、远离高温油炸槽的一侧,而推动杆为了进入低温油炸槽中,推动距离为80cm。

步骤S104,机械抓手推动杆收缩并且向高温油炸槽移动。具体的,当低温油炸槽中的炸制过程完成后,机械抓手的气缸使得推动杆收缩,收缩是为了防止与隔板的碰撞,所以哦收缩距离为30cm。

步骤S105,机械抓手推动杆伸长进入高温油炸槽。具体的,当机械抓手已经到达高温油炸槽后,气缸使得推动杆伸长,本实施例中,机械抓手已经到达高温油炸槽是通过红外传感器识别的,三组机械抓手的识别位置不同,分别在远离低温油炸槽的一侧、高温油炸槽的中心、远离低温油炸槽的一侧,而推动杆为了进入高温油炸槽中,推动距离为30cm。

步骤S106,机械抓手推动杆收缩并且向出料台移动。具体的,当高温油炸槽中的炸制过程完成后,机械抓手的气缸使得推动杆收缩,收缩是为了防止与油炸槽边缘的碰撞,收缩距离为40cm。

步骤S107,机械抓手推动杆伸长并且张开。具体的,当机械抓手已经到达出料台后机械抓手推动杆伸长并且张开,本实施例中对于机械抓手已经到达出料台的识别是通过红外传感器,识别位置为储料盘中心,而推动杆的推动距离为10cm,推动后打开抓手片,成品即可投入储料盘中。

步骤S108,机械抓手推动杆收缩并且闭合。具体的,成品的投放完成后,机械抓手推动杆收缩并且闭合抓手片,收缩距离为80cm。

步骤S109,机械抓手返回初始位置。具体的,本实施例中,在回到初始位置后,机械抓手还会向靠近油炸槽的方向移动2cm,目的是为了抓取不同位置的原料,当重复移动到靠近油炸槽的边缘后将向远离油炸槽的方向再次移动。

图6是本发明一种油炸加工方法的油炸过程的流程示意图,说明了本油炸加工方法进行油炸的具体流程。如图6所示的流程图,包括以下步骤。

步骤S200,机械抓手到达低温油炸槽。具体的,机械抓手已经到达低温油炸槽是通过红外传感器识别的,三组机械抓手的识别位置不同,分别在靠近高温油炸槽的一侧、低温油炸槽的中心、远离高温油炸槽的一侧。

步骤S201,机械抓手推动杆伸长。具体的,推动杆为了进入低温油炸槽中,推动距离为80cm。

步骤S202,机械抓手进入低温油炸槽后停留3分钟。具体的,本实施例中,原料为已经裹好面包糠的鸡腿,低温油炸槽设定的温度为150℃,油炸时间为3分钟,当在150℃温度中油炸三分钟后,此时面包糠已经完全附着于鸡腿上,并且鸡腿不至于焦黑。

步骤S203,机械抓手推动杆收缩。具体的,本实施例中,低温油炸槽中的炸制过程完成后,机械抓手的气缸使得推动杆收缩,收缩是为了防止与隔板的碰撞,所以哦收缩距离为30cm。

步骤S204,机械抓手向高温油炸槽移动。具体的,本实施例中,此次三组机械抓手的移动距离固定且一致,为了从低温油炸槽的设定位置到高温油炸槽的指定位置,移动距离均为40cm。

步骤S205,机械抓手到达高温油炸槽。具体的,本实施例中,机械抓手已经到达高温油炸槽是通过红外传感器识别的,三组机械抓手的识别位置不同,分别在远离低温油炸槽的一侧、高温油炸槽的中心、远离低温油炸槽的一侧。

步骤S206,机械抓手推动杆伸长。具体的,本实施例中,推动杆为了进入高温油炸槽中,推动距离为30cm。

步骤S207,机械抓手进入低温油炸槽后停留2分钟。具体的,本实施例中,此次为复炸过程,高温油炸槽的温度设定为270℃,油炸时间为2分钟,这样能够使得定型的鸡腿完全熟透,并且不会焦黑,出品品质高。

步骤S208,机械抓手推动杆收缩。具体的,本实施例中,油炸过程已经完成,机械抓手的气缸使得推动杆收缩,收缩是为了防止与油炸槽边缘的碰撞,收缩距离为40cm。

具体的,本实施例中,油炸的温度和油炸的时间均可以外部设定,一般在运作过程中,均是炸制同一原料,也可以通过程序设定使得只使用高温油炸槽或者低温油炸槽,对不同的原料有不同的方法。并且本实施例中还有图中并未示出的换油过程,当三个机械抓手总计油炸次数超过150次时,将进行净化换油,滤除杂质后再进行炸制,换油的过程是在第150次之后的投入成品过程中,不会浪费运行的时间,使得运行更加高效。

尽管本文较多地使用了油炸槽、运行导轨、循环泵和机械抓手等术语;但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。