一种软质物品输送装置及自动化油条生胚生产平台

文献发布时间:2024-01-17 01:21:27

技术领域

本发明属于物品输送技术领域,尤其涉及一种软质物品输送装置及自动化油条生胚生产平台。

背景技术

输送设备是流水线产品中非常重要的一个分类,在企业生产中占据了重要地位。输送设备依据应用行业和产品的不同有多种分类,如:电子产品输送线、食品输送线等;依据输送载体的不同又有多种不同分类,如:皮带输送线、倍速链输送线、滚筒输送线等。在众多的输送设备,食品输送线是专业用于食品加工的生产设备。油条生胚生产出来之后,需要运输到速冻车间进行速冻,此时油条生胚是长条状的软质面胚,容易粘在传输带上,在下料时会变形,导致产生残次品。

公开号为CN218126636U的中国实用新型专利公开了一种用于糕点皮输送带的自动铺粉装置,包括有用于输出淀粉的出粉组件、用于将淀粉撒铺在输送带处的铺粉机构,出粉组件包括有粉仓、以及设置于粉仓内的粉料输出机构,铺粉机构包括有移动框、传动杆组、驱动电机、以及固定设置的撒粉盘,粉仓的出料口处设置有弹性料嘴,弹性料嘴的入料端与粉仓的出料口固定连接,弹性料嘴的出料端固定安装于移动框,移动框移动设置于撒粉盘,撒粉盘处设有弹性抖粉网,驱动电机通过传动杆组带动移动框,移动框将撒粉盘的弹性抖粉网处淀粉抖落至输送带处。该实用新型采用出粉组件与铺粉机构相结合的设计,实现了对输送带的全自动均匀铺粉,提高了生产效率,另外还起到节约淀粉料的作用。

公开号为CN216315183U的中国实用新型专利公开了一种面皮输送装置及饺子机,包括机架、枢接在机架上且平行间隔设置的两条第一输送带以及枢接在机架上的第二输送带,该第一输送带和第二输送带均用于输送面皮;该第二输送带位于两条第一输送带的起始端间隔位置,且第二输送带的输送端面与两条第一输送带的输送端面相平齐;两条第一输送带的末端间隔位置还设有用于面皮掉落的下料位。该实用新型的面皮输送装置,通过在两条第一输送带的起始端间隔位置设置第二输送带,使得面皮在输送过程中,其两侧可通过两条间隔设置的第一输送带进行承托,其中间部分可通过第二输送带进行承托,从而防止面皮发生塌陷变形;另外,通过在两条第一输送带的末端间隔位置设置下料位,可方便面皮下料。

上述两个现有技术中均涉及在传输带上设置进行铺粉的结构,使起到防止软质面团粘黏变形的效果,但是均缺少回收面粉的回收利用结构,不利于面粉的回收利用。

发明内容

针对上述现有技术存在的问题,本发明提供了一种软质物品输送装置及自动化油条生胚生产平台,具有面粉的回收利用的优点,解决了现有技术中缺少回收面粉的回收利用结构,不利于面粉的回收利用的问题。

本发明是这样实现的,一种软质物品输送装置,包括传输带,所述传输带的工作面边缘设有档条;还包括铺粉机构和辅助下料机构;

所述铺粉机构的出粉端设置于所述传输带的起始端上方;辅助下料机构包括辅助下料板,所述辅助下料板位于所述传输带末端,所述辅助下料板内部设有吸粉腔,所述辅助下料板的靠近所述传输带的一侧设有和所述吸粉腔连通的吸粉口,所述吸粉口的上壁和所述传输带的工作面贴合。

示例性的,传输带设置为橡胶传输带,传输带的工作面光滑,在使用时,铺粉机构在传输带的工作面上铺设一层面粉,档条用于防止面粉掉落,再将油条生胚放置在面粉上,当油条生胚被输送到传输带的末端时,油条生胚沿着辅助下料板进行下料,与此同时,通过吸粉口吸取传输带上的面粉,从而对面粉进行回收。通过该设置,油条生胚放置在面粉上,而非直接与传输带的工作面接触,油条生胚在运输或下料时不会因与传输带粘连而形变,也便于自动下料(不需要人工小心地取下来)。此外,所述吸粉口的上壁和所述传输带的工作面贴合,在吸取面粉的同时还可以起到刮除面粉的作用,可将面粉回收的更干净。

示例性的,所述辅助下料板远离传输带的一侧向下倾斜设置,辅助下料板下侧可设置生胚油条自动装盘机,油条生胚到达辅助下料板的上表面之后可在重力作用下滚动到生胚油条自动装盘机中。

需要说明的是,由于上述工作环境有微量面粉弥漫,各种驱动电机均设置为防爆电机,各个设备均需要接地处理,下文中不再赘述。并且,也可通过电离除尘装置进行吸附面粉,从而优化工作环境。还需要说明的是,除了输送油条生胚,本装置也可输送其他圆柱状的面食生胚,例如麻花、面条等。

作为本发明优选的,还包括抽粉泵,所述抽粉泵的进口端通过管道和所述吸粉腔连通,所述抽粉泵的出口端通过管道和所述铺粉机构连通。

在使用时,可在吸粉腔中产生负压,从而通过吸粉口吸取传输带末端的面粉,并且将面粉传输到铺粉机构处,再通过铺粉机构将面粉铺到传输带的起始端,从而使面粉可以循环使用。通过该设置,抽粉泵既可以回收面粉,又可以传输面粉,可提高自动化程度。

作为本发明优选的,所述铺粉机构包括第一支架,所述第一支架31下端固定连接于所述传输带1两侧的固定支架上,所述第一支架上固定连接有容纳箱,所述容纳箱的下侧设有出料口;所述容纳箱的上部设有过滤罩,所述容纳箱和所述抽粉泵的出口端连通。

示例性的,过滤罩设置在容纳箱的上部,通过该设置,抽粉泵将面粉输送到容纳箱中,空气通过过滤罩排出容纳箱,面粉留在容纳箱中,然后通过出料口铺到传输带上。

作为本发明优选的,所述出料口中转动连接有第二转轴,所述第二转轴上设有第一驱动件,所述第二转轴的外周面固定套接有铺粉筒,所述铺粉筒部分延伸到所述容纳箱中,且所述铺粉筒的外周面和所述出料口内壁贴合,所述铺粉筒的外周面上设有第二容纳槽。

通过上述设置,铺粉筒可堵住出料口,防止抽粉泵将容纳箱中的面粉大量吹到传输带上。铺粉筒的一侧延伸到容纳箱中,使面粉进入第二容纳槽中,铺粉筒转动可将面粉带出容纳箱,并在重力作用下铺到传输带上。具体的,第二容纳槽的宽度大于油条生胚的直径,第二容纳槽中容纳的面粉可在传输带的工作面上铺设一个矩形的面粉区域,油条生胚可放置在矩形的面粉区域上。

进一步的,容纳箱上可设置震动电机,从而便于将面粉震落到传输带上,防止面粉滞留在第二容纳槽中。

示例性的,所述第一驱动件可以设置为电机,电机的输出端和第二转轴连接,从而驱动铺粉筒转动。当然,第一驱动件也可设置为以下方式:

作为本发明优选的,所述第一驱动件包括内环,所述内环固定套接在所述第二转轴上,所述内环的外圈固定连接有若干沿着内环等距设置的弹性件,所述弹性件的端部固定连接有外环,所述外环的外圈贴合于所述传输带表面,和所述传输带传动连接。

示例性的,外环的外圈可与所述传输带的工作面直接贴合,也可在外环外表面等距设置拨片,拨片和传输带的工作面贴合。该设置可以通过传输带的移动带动第二转轴转动,从而完成上述的铺粉过程。由于传输带运行平稳,因此可以实现平稳铺粉,并且当传输带运行慢时,第一驱动件转速变慢,铺粉也相应变慢,当传输带运行快时,第一驱动件转速变快,铺粉也相应变快,可保证两者的同步性。需要说明的是,第一驱动件可设置第二转轴,也可将出料口分成两个,第一驱动件设置在第二转轴的中部,且位于两个出料口之间,此时,每个出料口的长度均大于油条生胚的长度,传输带可通过运输两排油条生胚。

作为本发明优选的,所述辅助下料板的上表面等距开设有若干吸粉孔。

在使用时,油条生胚从辅助下料板的上表面滚下的同时,吸粉孔能吸取油条生胚表面多余的面粉,并且同时,还可以对油条生胚产生吸力,起到减速的作用,防止滚动过快对下游生胚油条自动装盘机上的油条生胚造成冲击而形变。

作为本发明优选的,所述辅助下料板的上表面和所述吸粉腔之间设置有第一容纳槽,所述第一容纳槽中设置有挡板,所述挡板上设有和所述吸粉孔对应的调节孔,当所述调节孔和所述吸粉孔重合时,所述吸粉孔的通风面积最大,当所述挡板挡住部分所述吸粉孔时,所述吸粉孔的通风面积变小。

通过该设置,所述吸粉孔的通风面积可调节,通过调节吸粉孔的吸粉孔的通风面积,可以调节油条生胚滚下时受到的吸力,并且,可同时调节吸粉口的吸力。

作为本发明优选的,所述辅助下料板侧部设有测距仪,所述测距仪和所述传输带的驱动电机信号连接。

在使用时,通过测距仪能测出吸粉孔的通风面积大小,当油条生胚的直径较大时,将吸粉孔的通风面积相应调大,从而对油条生胚的吸力增大,可适用于大直径的油条生胚。

由于大直径的油条生胚速冻的时间较长,前期生产时间也较长,因此,此时控制传输带的速度相应降低,同时铺粉的速度也相应降低;此外,吸粉孔的通风面积增大,吸粉口的吸力相应减小,恰好传输带的速度也已经减低了,吸粉口的吸力虽然减小,需要吸取的面粉量也减小,因此仍然可以起到吸取面粉的效果。

本发明还提供了一种自动化油条生胚生产平台,包括上述的软质物品输送装置,还包括中央处理模块、订单处理模块、配料装置、醒发装置、全自动生产线、冷冻装置和自动化分拣系统;

所述中央处理模块与所述订单处理模块、配料装置、醒发装置、全自动生产线、冷冻装置和自动化分拣系统均直接或间接信号连接;

所述订单处理模块用于接收订单,并根据订单启动各个设备运转;

所述配料装置用于根据配方进行自动化配比搅拌,得到面团,并将面团输送到醒发装置;

所述醒发装置用于对面团进行预设时长的自动化发酵作业;

所述全自动生产线用于全自动化生产标准油条生胚,并通过所述软质物品输送装置将油条生胚输送到所述冷冻装置处;

所述冷冻装置用于进行油条生胚的速冻;

所述自动化分拣系统用于对油条生胚全自动分拣,并包装入库;

作为本发明优选的,其中,全自动生产线包括依次排列的预压机、横向擀压机、纵向擀压机、多功能自动叠面机和多功能切台;

所述预压机用于面皮预压;

所述横向擀压机用于三道面皮横向擀压;

所述纵向擀压机用于面皮纵向擀压;

所述多功能自动叠面机用于自动叠条,自动刷水;

所述多功能切台用于自动定长分割。

通过该设置,可以自动化的生产出油条生胚,实现批量化自动生产、自动供货,便于提高生产效率,压缩生产周期和生产成本。

与现有技术相比,本发明的有益效果如下:

本发明中,铺粉机构在传输带的工作面上铺设一层面粉,档条用于防止面粉掉落,再将油条生胚放置在面粉上,当油条生胚被输送到传输带的末端时,油条生胚沿着辅助下料板进行下料,与此同时,通过吸粉口吸取传输带上的面粉,从而对面粉进行回收。通过该设置,油条生胚放置在面粉上,而非直接与传输带的工作面接触,即可使油条生胚在运输或下料时不会因与传输带粘连而形变,并且也便于自动下料。并且,通过吸粉口吸取传输带上的面粉,从而对面粉进行回收,提高了面粉的利用效率。

其次,本发明中的铺粉机构可以按照运行速度自行调节铺粉速度和铺粉区域,相较于现有技术省去了在传输带上大面积铺粉导致作业空间粉尘过多的情况。

附图说明

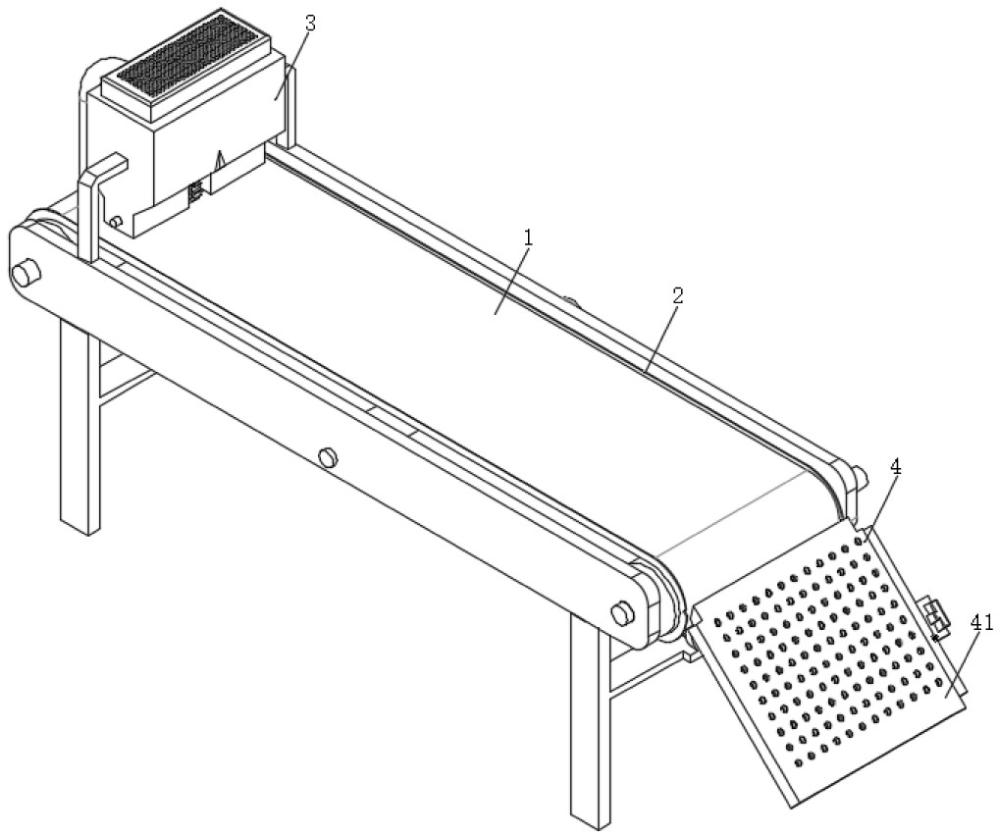

图1是本发明实施例1提供的软质物品输送装置的立体结构示意图;

图2是本发明实施例1提供的铺粉机构的立体结构示意图;

图3是本发明实施例1提供的软质物品输送装置的俯视结构示意图;

图4是本发明实施例1提供的图3中A-A部分的剖视结构示意图;

图5是本发明实施例1提供的图4中B部分的放大结构示意图;

图6是本发明实施例1提供的软质物品输送装置的侧视结构示意图;

图7是本发明实施例1提供的图6中C-C部分的剖视结构示意图;

图8是本发明实施例1提供的图7中D部分的放大结构示意图;

图9是本发明实施例1提供的图8中E部分的放大结构示意图;

图10是本发明实施例1提供的自动化油条生胚生产平台的结构框图;

图11是本发明实施例1提供的全自动生产线的俯视结构示意图;

图12是本发明实施例2提供的软质物品输送装置的侧视结构示意图;

图13是本发明实施例2提供的图12中F-F部分的剖视结构示意图;

图14是本发明实施例2提供的图13中G部分的放大结构示意图。

图中:1、传输带;2、档条;3、铺粉机构;31、第一支架;32、容纳箱;33、出料口;34、过滤罩;35、第二转轴;36、第一驱动件;361、内环;362、弹性件;363、外环;37、铺粉筒;371、第二容纳槽;4、辅助下料机构;41、辅助下料板;42、吸粉腔;43、吸粉口;5、抽粉泵;6、第二支架;7、第一转轴;8、拨动件;9、第二驱动件;10、吸粉孔;11、第一容纳槽;12、挡板;13、调节孔;14、测距仪;00、中央处理模块;01、订单处理模块;02、配料装置;03、醒发装置;04、全自动生产线;041、预压机;042、横向擀压机;043、纵向擀压机;044、多功能自动叠面机;045、多功能切台;05、冷冻装置;06、自动化分拣系统;07、软质物品输送装置。

具体实施方式

为能进一步了解本发明的发明内容、特点及功效,兹例举以下实施例,并配合附图详细说明如下。

下面结合附图对本发明的结构作详细的描述。

实施例1

请参阅图1、图7和图8,一种软质物品输送装置,包括传输带1,所述传输带1的工作面边缘设有档条2;还包括:铺粉机构3和辅助下料机构4,所述铺粉机构3的出粉端设置于所述传输带1的起始端上方;所述辅助下料机构4包括辅助下料板41,所述辅助下料板41位于所述传输带1末端,所述辅助下料板41内部设有吸粉腔42,所述辅助下料板41靠近所述传输带1的一侧设有和所述吸粉腔42连通的吸粉口43,所述吸粉口43的上壁和所述传输带1的工作面贴合。

示例性的,传输带1设置为橡胶传输带,传输带1的工作面光滑,在使用时,铺粉机构3在传输带1的工作面上铺设一层面粉,档条2用于防止面粉掉落;将油条生胚放置在面粉上,当油条生胚被输送到传输带1的末端时,油条生胚沿着辅助下料板41进行下料,与此同时,通过吸粉口43吸取传输带1上的面粉,从而对面粉进行回收。通过上述设置,油条生胚放置在面粉上,而非直接与传输带1的工作面接触,使得油条生胚在运输或下料时不会因与传输带1粘连而变形,也便于自动下料(不需要人工小心地取下来)。并且,所述吸粉口43的上壁和所述传输带1的工作面贴合,在吸取面粉的同时还可以起到刮除面粉的作用,可将面粉回收的更干净。

示例性的,所述辅助下料板41远离传输带1的一侧向下倾斜设置,辅助下料板41下侧设置有生胚油条自动装盘机,油条生胚到达辅助下料板41的上表面之后可在重力作用下滚动到生胚油条自动装盘机中。

需要说明的是,由于上述工作环境有微量面粉弥漫,各种驱动电机(例如传输带1的驱动电机)均设置为防爆电机,各个设备均需要接地处理,下文中不再赘述。并且,也可通过电离除尘装置进行吸附面粉,从而改善工作环境。此外,除了输送油条生胚,本装置也可输送其他圆柱状的面食生胚,例如麻花、面条等。

请参阅图7和图8,软质物品输送装置还包括抽粉泵5,所述抽粉泵5的进口端通过管道和所述吸粉腔42连通,所述抽粉泵5的出口端通过管道和所述铺粉机构3连通。

在使用时,可在吸粉腔42中产生负压,从而通过吸粉口43吸取传输带1末端的面粉,并且将面粉传输到铺粉机构3处,再通过铺粉机构3将面粉铺到传输带1的起始端,从而使面粉可以循环使用。通过上述设置,抽粉泵5既可以回收面粉,又可以传输面粉,提高自动化程度。

请参阅图2,所述铺粉机构3包括第一支架31,所述第一支架31下端固定连接于所述传输带1两侧的固定支架上,所述第一支架31上固定连接有容纳箱32,所述容纳箱32的下侧设有出料口33;所述容纳箱32的上部设有过滤罩34,所述容纳箱32和所述抽粉泵5的出口端连通。

示例性的,过滤罩34设置在容纳箱32的上部,通过该设置,抽粉泵5将面粉输送到容纳箱32中,空气通过过滤罩34排出容纳箱32,面粉留在容纳箱32中,然后通过出料口33铺到传输带1上。为了提高过滤的程度,过滤罩34中设置有过滤层。需要说明的是,可通过以下方式解决过滤层堵塞的问题:

定期清洁:定期清洁过滤层,避免积聚过多的面粉。可以使用吸尘器或者刷子进行清洁,确保通风畅通。

过滤层预处理:在过滤层上添加预处理装置,如预处理网、旋风分离器等,能够较好地分离大颗粒面粉,减少对过滤层的堵塞。

气流控制:调整气流参数,例如气流速度、压缩空气干燥度等,以减少面粉的聚集和堆积,从而延缓过滤层堵塞的速度。

使用抗堵塞的过滤材料:选择具有抗堵塞特性的过滤材料,例如微孔过滤膜、蜂窝状过滤材料等,可以有效减少堵塞问题。

增加过滤面积:增加过滤层的面积,分散面粉的沉积,降低堵塞的程度。可以通过增加过滤器数量或者扩大单个过滤器的面积来实现。

并且,过滤罩34外侧可设置防尘袋,进一步提高过滤效果,且便于定时清洁防尘袋中的面粉。

请参阅图2、图3和图4,所述出料口33中转动连接有第二转轴35,所述第二转轴35上设有第一驱动件36,所述第二转轴35的外周面固定套接有铺粉筒37,所述铺粉筒37部分延伸到所述容纳箱32中,且所述铺粉筒37的外周面和所述出料口33内壁贴合,所述铺粉筒37的外周面上设有第二容纳槽371。

通过上述设置,铺粉筒37可堵住出料口33,铺粉筒37的一侧延伸到容纳箱32中,使面粉进入第二容纳槽371中,铺粉筒37转动可将面粉带出容纳箱32,并在重力作用下铺到传输带1上。具体的,第二容纳槽371的宽度大于油条生胚的直径,第二容纳槽371中容纳的面粉可在传输带1的工作面上铺设一个矩形的面粉区域,油条生胚可放置在矩形的面粉区域上。

进一步的,容纳箱32上设置有震动电机,从而便于将面粉震落到传输带1上,防止面粉滞留在第二容纳槽371中。

优选的,请参阅图5,所述第一驱动件36包括内环361,所述内环361固定套接在所述第二转轴35上,所述内环361的外圈固定连接有若干沿着内环361等距设置的弹性件362(例如弹簧),所述弹性件362的端部固定连接有外环363,所述外环363的外圈贴合于所述传输带1表面,和所述传输带1传动连接,传输带1的移动带动外环363转动,从而带动第二转轴35转动。

优选的,外环363的外圈可与所述传输带1的工作面直接抵接,也可在外环363外表面等距设置拨片,拨片和传输带1的工作面抵接。在工作时,铺粉机构3位置不动,通过传输带1的移动带动外环363转动,进而带动第二转轴35转动,从而完成上述的铺粉过程。由于传输带1运行平稳,因此可以实现平稳铺粉,并且当传输带1运行慢时,第一驱动件36转速变慢,铺粉也相应变慢;当传输带1运行快时,第一驱动件36转速变快,铺粉也相应变快,可保证两者的同步性。需要说明的是,第一驱动件36可设置在第二转轴35的一端,也可像图中所示将出料口33分成两个,第一驱动件36设置在第二转轴35的中部,且位于两个出料口33之间,此时,每个出料口33的长度均大于油条生胚的长度,从而可在传输带1的工作面上铺设两排矩形的面粉区域,油条生胚可放置在矩形的面粉区域上,从而传输带1可同时运输两排油条生胚。

请参阅图6-图8,所述辅助下料板41的上表面等距开设有若干吸粉孔10。

在使用时,油条生胚从辅助下料板41的上表面滚下的同时,吸粉孔10能吸取油条生胚表面多余的面粉,并且同时还可以对油条生胚产生吸力,起到减速的作用,防止滚动过快而对下侧自动装盘机上的油条生胚造成冲击而形变。

需要说明的是,由于油条生胚从辅助下料板41的上表面滚下,由于油条生坯与辅助下料板41的接触时间短以及接触面积小,所以油条生坯不会与辅助下料板41粘结,与揉面效果类似,当快速揉面时,面与揉面部件接触时间少不会与揉面部件粘连;为了更好地防止油条生坯与辅助下料板41粘结,辅助下料板41可选择抗黏材料制成,例如,塑料操作板,这些表面不易粘附面团,或者在表面涂覆抗黏涂层,例如硅胶层。

请参阅图8和图9,所述辅助下料板41的上表面和所述吸粉腔42之间设置有第一容纳槽11,所述第一容纳槽11中设置有挡板12,所述挡板12上设有和所述吸粉孔10对应的调节孔13,当所述调节孔13和所述吸粉孔10重合时,所述吸粉孔10的通风面积最大,当所述挡板12挡住部分所述吸粉孔10时,所述吸粉孔10的通风面积变小。

通过该设置,所述吸粉孔10的通风面积可调节,通过调节吸粉孔10的吸粉孔10的通风面积,可以调节油条生胚滚下时受到的吸力大小,并且,可同时调节吸粉口43的吸力(吸粉孔10进风量减小时,吸粉口43的进风量变大,反之亦然)。

请参阅图8,所述辅助下料板41侧部设有测距仪14(例如激光测距仪),所述测距仪14和所述传输带1的驱动电机信号连接。

在使用时,通过测距仪14能测出吸粉孔10的通风面积大小,当油条生胚的直径较大时,将吸粉孔10的通风面积相应调大,从而对油条生胚的吸力增大,可适用于大直径的油条生胚。由于大直径的油条生胚速冻的时间较长,并且前期生产时间也较长,因此控制传输带1的速度相应降低,同时铺粉的速度也相应降低;并且,吸粉孔10的通风面积增大,吸粉口43的吸力相应减小,恰好传输带1的速度也已经降低,吸粉口43的吸力虽然减小,需要吸取的面粉量也减小,因此仍然可以起到吸取面粉的效果。

请参阅图10,一种自动化油条生胚生产平台,包括所述的软质物品输送装置,还包括中央处理模块00、订单处理模块01、配料装置02、醒发装置03、全自动生产线04、冷冻装置05和自动化分拣系统06;所述中央处理模块00与所述订单处理模块01、配料装置02、醒发装置03、全自动生产线04、冷冻装置05和自动化分拣系统06均直接或间接信号连接;所述订单处理模块01用于接收订单,并根据订单启动各个设备运转;所述配料装置02用于根据配方进行自动化配比搅拌,得到面团,并将面团输送到醒发装置03;所述醒发装置03用于对面团进行预设时长的自动化发酵作业;所述全自动生产线04用于全自动化生产标准油条生胚,并通过所述软质物品输送装置07将(经过生胚油条自动装盘机装盘的)油条生胚输送到所述冷冻装置05处;所述冷冻装置05用于进行油条生胚的速冻;所述自动化分拣系统06用于对油条生胚全自动分拣,并包装入库。

其中,请参阅图11,全自动生产线04包括依次排列的预压机041、横向擀压机042、纵向擀压机043、多功能自动叠面机044和多功能切台045。

所述预压机041用于面皮预压;所述横向擀压机042用于三道面皮横向擀压;所述纵向擀压机043用于面皮纵向擀压;所述多功能自动叠面机044用于自动叠条,自动刷水;所述多功能切台045用于自动定长分割。

通过该设置,可以自动化地生产出油条生胚,实现批量化自动生产、自动供货,便于提高生产效率,压缩生产周期和生产成本。需要说明的是,图11中的油条输送机即为软质物品输送装置07的一个具体实施例,软质物品具体为油条生胚。

实施例2

与实施例1不同的是,请参阅图12-14,还包括第二支架6,所述第二支架6上转动连接有第一转轴7,所述第一转轴7具有拨动件8,所述第一转轴7上连接有第二驱动件9。

示例性的,拨动件8可设置为软质毛刷,或橡胶拨片。通过该设置,油条生胚通过辅助下料板41的上表面滚下,若难以滚下,或滚下时两侧下降的不均匀,则通过第一转轴7带动拨动件8拨动油条生胚,使油条生胚均匀受力,从而便于油条生胚下料。

示例性的,第二驱动件9可设置为电机,也可设置为与第一驱动件36相同的结构,且与传输带1传动连接,通过传输带1驱动第二驱动件9转动,在此不做赘述。

优选的,拨动件8设置为毛刷时,所述毛刷能插入所述吸粉孔10中,可清理吸粉孔10。

本发明的工作原理:

在使用时,铺粉机构3在传输带1的工作面上铺设一层面粉,档条用于防止面粉掉落,再将油条生胚放置在面粉上,当油条生胚被输送到传输带1的末端时,油条生胚沿着辅助下料板41进行下料,与此同时,通过吸粉口43吸取传输带1上的面粉,从而对面粉进行回收。通过该设置,油条生胚放置在面粉上,而非直接与传输带1的工作面接触,油条生胚在运输或下料时不会因与传输带1粘连而形变,并且也便于自动下料(不需要人工小心地取下来)。并且,所述吸粉口43的上壁和所述传输带1的工作面贴合,在吸取面粉的同时还可以起到刮除面粉的作用,可将面粉回收的更干净。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。