一种平切冻肉切片机

文献发布时间:2023-06-19 18:53:06

技术领域

本发明涉及一种切片机,特别涉及一种适用于切不规则形状冷冻肉的平切切片机。

背景技术

现有的冻肉切片机,主要是立切式切片机,通过丝杠结构顶着成型肉块,来实现冻肉切片,立切切片机除了存在成本高,顶力不够的缺点外,还存在以下缺陷:立切切片机在切制过程中,存在不规则形状冷冻肉料无法固定,肉料尾料严重浪费,并且冻肉片在切制完成后,出料杂乱,不整齐等问题。还有一种小型平切牛羊肉切片机,可以切1-3个冻肉棒(板)不等,同样不能完全固定不规则冷冻肉料,只能切加工成型的冻肉棒(板),此外手动操作配重块压料,操作效率低,切片较薄(0-3mm),不能切大规格冻肉等问题。

发明内容

针对以上现有技术中的不足,本发明要解决的技术问题是:提供一种平切冻肉切片机,可以加工不规则形状的冻肉块,该切片机结构简单,制造成本低,通过平切方式,配合气动压料和气动顶料来解决立式切片机切不规则冷冻肉无法固定及尾料浪费严重问题;也解决了小型平切机手动压料效率低、无法固定不规则肉料以及不能切出较厚肉片的问题,通过刀片下面安装输送带,肉片切下即平铺在输送带上输送出机器,解决现有两种切片机出料不整齐的问题。本发明提供如下技术方案:

一种平切冻肉切片机,包括设置在框架1上的切割系统2、压料系统3以及顶料系统4,所述切割系统2包括驱动装置及横向往复装置,所述横向往复装置上设置有刀座刀片组件12;所述的压料系统3包括,互相平行设置的一对压料直线轴14,其下端分别通过压料直线轴支座15竖向固定到框架1上、顶端固定到压料气缸支座19上;压料导向器13,其通过一对压料直线滑块18连接到所述一对压料直线轴14上;与所述压料导向器13连接的压料气缸20,其通过压料气缸支座19固定在框架1上;所述压料导向器13设置有若干竖向贯通的导向孔,每个导向孔内均穿插有压料导向杆17,压料导向杆17上设置有限位装置,该限位装置与压料导向器(13)上部外壳之间套装压料弹簧21,所述压料导向杆17在压料弹簧21的弹力作用下可以竖向活动;所述的顶料系统4包括,互相平行设置的一对顶料直线轴27,其两端固定在顶料支架22上,顶料支架22与框架1连接;顶料导向器23,其通过一对顶料直线滑块26滑动连接到顶料直线轴27上;与所述顶料导向器23连接的顶料气缸28,其固定在顶料支架22上;所述顶料导向器23设置有若干横向贯通的导向孔,每个导向孔内均穿插有顶料块导向杆25,顶料块导向杆25上设置有限位装置,该限位装置与顶料导向器23前端外壳之间套装顶料弹簧30,所述顶料块导向杆25在顶料弹簧30的弹力作用下可以横向活动;所述框架1上部靠近压料气缸支座19位置固定连接有限位板35。

如上所述的平切冻肉切片机,还设有若干钉板16,分别连接在每个压料导向杆17的下端。

如上所述的平切冻肉切片机,还设有若干顶料块24,分别连接在每个顶料块导向杆25的前端。

如上所述的平切冻肉切片机,所述限位装置为台阶或卡槽,所述压料导向杆17上端设有螺纹,并配合设置有防止压料导向杆17脱出的螺母。

如上所述的平切冻肉切片机,所述限位装置为台阶或卡槽,所述顶料块导向杆25的后端设有螺纹,并配合设置有防止顶料块导向杆25脱出的螺母。

如上所述的平切冻肉切片机,所述驱动装置包括电机减速机6、摇臂销轴组件7;所述横向往复装置包括底板托肉板组件8、直线滑块9、直线轴10、直线轴支座11;所述直线轴支座11固定在框架1上,直线轴支座11上设置直线轴10 ,直线轴10上设置直线滑块9,直线滑块9安装在底板托肉板组件8上。

如上所述的平切冻肉切片机,所述顶料支架22与框架1通过铰链与搭扣连接。

如上所述的平切冻肉切片机,还包括传送系统5,所述传送系统5包括传送电机31、传送带32、传送支架33、传送辊34,所述传送电机31固定在传送支架33上,两根传送辊34安装在传送支架33上,传送带32套在两根传送辊34上,传送支架33与框架1 可拆卸连接。

本发明提供的平切冻肉切片机,框架部分全部为食品级304不锈钢型材拼焊而成,底部安装有四个调节底脚,调节底脚可以根据地面情况进行将设备调平,四角落实,保证机器运行平稳。

本发明提供的平切冻肉切片机,工作原理及过程:开始工作时,料仓内放入肉料,按启动按钮,压料系统与顶料系统同时工作,先把肉料固定好,延时2秒电机减速机输出轴开始圆周运动,通过安装在减速机输出轴上的摇臂销轴带动底板托肉板组件整体在直线轴上进行往复直线运动,固定在底板托肉板组件上的刀座刀片组件随之一起做往复直线运动,实现冻肉的切片过程,切好的冻肉片落在传送带上,传送到机器外面收走。随着肉料被切割,压料系统随之下落,当压料系统落到最底部时,感应限位开关接通,压料系统升起,顶料块收回,切割系统停止切割。

本发明提供的平切冻肉切片机,与现有技术相比所具有的有益效果是:本发明是一种平切冻肉切片机,尤其是适用于切割不规则形状的冻肉肉料,结构简单,生产成本低;通过平切加气动压料加气动顶料来解决立式切片机切不规则冻肉无法固定及尾料严重浪费问题;也解决小型平切机手动压料效率低和不规则肉料无法固定以及不能切厚片不能切大规格冻肉的问题,通过刀片下面安装传送带,肉片切下即下落在传送带上传送出机器,解决现有两种切片机出料不整齐的问题。

附图说明

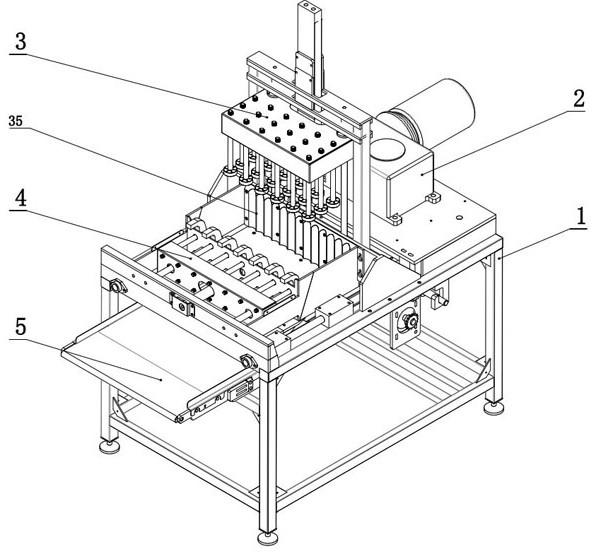

图1 是本发明平切冻肉切片机立体结构示意图;

图2 是本发明平切冻肉切片机主视结构示意图;

图3 是本发明平切冻肉切片机切割系统立体结构示意图;

图4 是本发明平切冻肉切片机压料系统立体结构示意图;

图5 是本发明平切冻肉切片机压料系统局部结构剖视示意图;

图6 是本发明平切冻肉切片机顶料系统立体结构示意图;

图7 是本发明平切冻肉切片机顶料系统局部结构剖视示意图;

图8 是本发明平切冻肉切片机传送系统结构示意图。

图中:1、框架;2、切割系统;3、压料系统;4、顶料系统;5、传送系统;6、电机减速机;7、摇臂销轴组件;8、底板托肉板组件;9、直线滑块;10、直线轴;11、直线轴固定支座;12、刀座刀片组件;13、压料导向器;14、压料直线轴;15、压料直线轴固定支座;16、钉板;17、压料导向杆;18、压料直线滑块;19、压料气缸支座;20、压料气缸;21、压料弹簧;22、顶料支架;23、顶料导向器;24、顶料块;25、顶料块导向杆;26、顶料直线滑块;27、顶料直线轴;28、顶料气缸;29、顶料气缸固定支座;30、顶料弹簧; 31、传送电机; 32 、传送带;33、传送支架;34、传送辊;35、限位板。

具体实施方式

本发明提供的平切冻肉切片机,框架部分全部为食品级304不锈钢型材拼焊而成,底部安装有四个调节底脚,调节底脚可以根据地面情况进行将设备调平,四角落实,保证机器运行平稳。

本发明提供的平切冻肉切片机的切割系统,包括电机减速机、摇杆加销轴、底板、底板支座、直线轴、直线滑块、托肉板、刀片、刀片座,所述底板支座固定在框架上,支座上安装有直线轴,直线轴上安装有直线滑块,直线滑块安装在底板上,底板上加工有滑道,底板上安装有刀片座,托肉板;刀片座上安装有刀片;当接通电源时,电机减速机输出轴开始圆周运动,通过安装在减速机输出轴上的摇臂带动销轴组件在底板滑道内滑动而带动底板组件沿直线轴上进行直线运动,实现切片过程。

本发明提供的平切冻肉切片机的压料系统,包括压料导向器、压料直线轴支座、压料直线轴、压料直线滑块、压料气缸、压料气缸支架等。所述的压料直线轴支座安装在框架上,压料直线轴支座上装有压料直线轴,直线滑块装在压料导向器上,压料直线滑块套在压料直线轴上,压料气缸与压料气缸支架固定在框架上,压料气缸杆与压料导向器连接。在压料气缸的牵引下,压料导向器沿压料直线轴上升或下降。压料导向器上安装有钉板、压料导向杆、压料弹簧等,通过给压料气缸施加气压及自身重力作用,将钉板上的钉嵌入肉料,因不规则肉品高低不平,先压到肉料的钉板会沿其连接的压料导向杆产生向上的力量,此力量克服套在压料导向杆上的压料弹簧力后,会沿压料导向器上的导向孔向上运动,压料导向器及其余未压到肉料的钉板会继续下行,直至下压力与压料弹簧弹力达到平衡后停止下压,肉料高低处都压有钉板,从而起到竖向固定不规则肉料的作用。

本发明提供的平切冻肉切片机的顶料系统包括顶料支架、顶料导向器、顶料块、顶料块导向杆、顶料直线滑块、顶料直线轴、顶料气缸、顶料气缸固定支座、顶料弹簧等。顶料支架安装在框架上,顶料块连接顶料块导向杆前端,顶料块导向杆套上顶料弹簧穿入顶料导向器导向孔内,顶料块导向杆后端螺纹拧上螺母防止脱出。顶料直线滑块与顶料导向器连接,顶料直线轴穿入顶料直线滑块内两端用螺栓固定在顶料支架上,顶料气缸固定在顶料支架上,顶料支架连接在框架上,顶料气缸杆与顶料导向器连接,在顶料气缸的牵引下,顶料导向器沿顶料直线轴前进或后缩,顶料导向器前进时,将肉料牢固夹持在顶料块与限位板之间,因不规则肉品高低不平,先压到肉料的顶料块会沿其连接的顶料块导向杆产生后缩的力量,此力量克服套在顶料块导向杆上的顶料弹簧力后,会沿顶料导向器上的导向孔向后运动,顶料导向器及其余未压到肉料的顶料块会继续前行,直至前进压力与顶料弹簧弹力达到平衡后停止前进,肉料凹凸不平处都压有钉板,从而起到横向固定不规则肉料的作用。顶料支架与框架通过铰链与搭扣连接,可折合翻转,便于刀片拆卸与卫生清理。

本发明提供的平切冻肉切片机的传送系统包括驱动电机、传送带、传送支架、传动辊等,驱动电机固定在传送支架上,两根传动辊上安装轴承安装在传送支架上,传送带套在两根传动辊上,整体系统与框架连接,可整体拆卸。

下面结合附图对本发明的实施例做进一步描述:

参见附图1-8,本发明所提供的平切冻肉切片机,包括框架1、切割系统2、压料系统3、顶料系统4、传送系统5。

所述的切割系统2,包括电机减速机6、摇臂销轴组件7、底板托肉板组件8、直线滑块9、直线轴10、直线轴支座11、刀座刀片组件12。

直线轴支座11固定在框架1上,直线轴支座11上安装有直线轴10 ,直线轴10上套合有直线滑块9,直线滑块9安装在底板托肉板组件8上,底板托肉板组件8上有刀座刀片组件12;当接通电源时,电机减速机 6 输出轴开始圆周运动,通过安装在减速机输出轴上的摇臂销轴组件7带动底板托肉板组件8和刀座刀片组件12沿直线轴10进行直线往复运动,实现切片过程。

所述的压料系统3,包括压料导向器13、压料直线轴14、压料直线轴支座15、钉板16、压料导向杆17、压料直线滑块18、压料气缸支座19、压料气缸20、压料弹簧21等。

所述的压料直线轴支座15 安装在框架1上,压料直线轴支座15装有压料直线轴14,压料直线轴14穿入压料直线滑块18,压料直线滑块18与压料导向器13连接;优选的,压料导向器13为金属板材折弯成型的空腔六面体,在其上下两个面的壳体上对应设置有若干通孔,上部壳体的通孔用于容纳压料导向杆17的尾端,下部壳体的通孔为导向孔,引导压料导向杆17的运动方向,压料气缸20与压料气缸支座19一起固定在框架1上,钉板16连接在压料导向杆17下端,压料导向杆17上设置有台阶结构或卡槽结构,用于限制压料弹簧21移动,压料导向杆17上部套上压料弹簧21穿入压料导向器13导向孔内,压料弹簧21被夹持在压料导向杆17上的台阶或卡槽与压料导向器13上部外壳之间,压料导向杆17上端螺纹拧上螺母防止脱出。在通过电磁阀来控制给压料气缸20施加或释放气压来带动气缸杆伸缩,气缸杆与压料导向器13连接从而带动压料导向器13、钉板16、压料导向杆17、压料弹簧21、压料直线滑块18等一起上升或下降,下降时将钉板16上的钉嵌入肉料中,因不规则肉品高低不平,先压到肉料的钉板16会沿其连接的压料导向杆17产生向上的力量,此力量克服套在压料导向杆17上部的压料弹簧21的弹力后,压料导向杆17沿压料导向器13的导向孔向上运动,其余未压到肉料的钉板16会继续下行,直至下压力与压料弹簧21的弹力达到平衡后停止下压,肉料高低处都压有钉板16,从而固定不规则肉料。

所述的顶料系统4,包括顶料支架22、顶料导向器23、顶料块24、顶料块导向杆25、顶料直线滑块26、顶料直线轴27、顶料气缸28、顶料气缸固定支座29、顶料弹簧30等。优选的,顶料导向器23为金属板材折弯成型的空腔六面体,在其前后端两个面的壳体上对应设置有若干通孔,后端壳体的通孔用于容纳顶料块导向杆25的尾端,前端壳体的通孔为导向孔,引导顶料块导向杆25的运动方向,顶料块24连接在顶料块导向杆25的前端,顶料块导向杆25上设置有台阶结构或卡槽结构,用于限制顶料弹簧30移动,顶料块导向杆25后部套上顶料弹簧30后再穿入顶料导向器23导向孔内,顶料弹簧30被夹持在顶料块导向杆25上的台阶或卡槽与顶料导向器23前端外壳之间,顶料块导向杆25后端螺纹拧上螺母防止脱出。顶料直线滑块26与顶料导向器23连接,顶料直线轴27穿入顶料直线滑块26内,顶料直线轴27两端用螺栓固定在顶料支架22上。顶料系统4与框架1通过铰链与搭扣连接,可折合翻转,便于刀片拆卸与卫生清理。

所述的传送系统5,包括传送电机31、传送带32、传送支架33、传送辊34等。传送电机31固定在传送支架33上,两根传送辊34安装在传送支架33上,传送带32套在两根传送辊34上,传送系统5与框架1 螺栓连接,可整体拆卸。

本发明提供的平切冻肉切片机工作原理及过程:工作时接通外部电源与外部高压气源,料仓内放入肉料,按启动按钮,压料系统3下降把肉料压住;顶料系统4向前顶出把肉料顶在限位板35上,延时2秒电机接通电源,电机减速机6输出轴开始圆周运动,通过安装在减速机输出轴上的摇臂销轴组件 7 带动底板托肉板组件8和刀座刀片组件12沿直线轴10进行直线往复运动,实现切片过程。切好的牛羊肉片掉落在传送带32上,传送到机器外面收走。随着肉料被切割变薄,压料系统3随之下压,当压料系统3落到最底部时,肉料已经切割完,感应限位开关接通,压料系统3升起,顶料系统4收回,切割系统2停止切割。完成一个切割流程。

需要说明的是,在本说明书中,诸如第一和第二之类的关系术语仅仅用来将一个实体与另外几个实体区分开来,而不一定要求或者暗示这些实体之间存在任何这种实际的关系或者顺序。

以上对本发明所提供的平切冻肉切片机进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围之内。