一种金属基材的复合涂层及其施工方法

文献发布时间:2023-06-19 09:27:35

技术领域

本发明属于复合涂层技术领域,更具体的说是涉及一种金属基材的复合涂层及其施工方法。

背景技术

工、农、航海、航天、军事等众多领域的基础构建中,普通的金属材料常因其低廉价格作为首要选材。在实际使用过程中,普通金属材料如碳钢、 20G锅炉钢、Q235、#45钢等,无法完全满足各行业的应用,这些材料容易出现磨损、腐蚀严重、高温氧化、或因其是换热设备中的基材因燃料复杂问题导致表面粘结严重等情况。

目前,解决上述问题的方法很多,如喷涂防护涂层,如金属热喷涂耐腐蚀性耐磨材料、熔覆高耐磨防腐蚀材料,喷涂高温涂料等。但是,单一的防护方案不能有效解决上述问题。

因此,研发一种适用金属基材寿命长、耐腐蚀、耐磨损、高润滑的复合涂层是本领域技术人员亟需解决的问题。

发明内容

有鉴于此,本发明提供一种适用金属基材寿命长、耐腐蚀、耐磨损、高润滑的复合涂层。

技术方案具体如下:

一种金属基材的复合涂层,由金属基材上依次涂覆的底层和面层复合而成;

所述底层由金属丝材、金属粉末、金属皮包裹丝材构成;

所述面层由陶瓷粉末和粘结剂构成;

所述粘结剂为硅酸盐粘结剂、磷酸盐粘结剂或溶胶粘结剂。

进一步,上述底层的厚度为50-500μm。

采用上述进一步的有益效果是:复合后的涂层寿命超多底层的1年,面层的半年,综合寿命超过2年,且涂层具有防结焦性能提升80%、换热效果提升5%。

进一步,上述面层的厚度为50-200μm。

采用上述进一步的有益效果是:合适涂层厚度,覆盖于底层之上填补金属涂层孔隙,填平底层坑洼,使整体涂层表面更光滑。

进一步,上述金属丝材的直径为1.2-6mm。

采用上述进一步的有益效果是:上述直径范围的金属丝材方便现有喷涂设备喷涂。

进一步,上述金属丝材由铜、铝、锌、铁、镍、铬、钛、铌中一种或几种的混合物构成。

采用上述进一步的有益效果是:选材方便,不同金属材料性能特性可以更好改变基材表面特性,进而提升保护基材的基本性能,如提高防腐性能、耐磨性能、耐高温性能等。

进一步,上述金属皮包裹丝材的直径为2-6mm。

采用上述进一步的有益效果是:上述直径材料可以更好包裹粉体金属材料、陶瓷材料等,方便喷涂使用。

进一步,上述金属皮包裹丝材由芯丝材和包裹层构成,上述芯丝材为含铁、含镍或含铬的合金;包裹层为镍、铬、钛、铌、氧化锆、氧化铝、氧化硅、碳化钨、碳化硅中一种或几种的混合物。

采用上述进一步的有益效果是:提高涂层的耐腐蚀、耐磨、耐高温性能。

进一步,上述金属粉末由镍、铬和/或钛构成。

采用上述进一步的有益效果是:提升涂层与基材的结合强度。

进一步,上述陶瓷粉末由氧化锆、氧化铝、氧化硅、碳化钨、碳化硅中一种或几种的混合物构成。

采用上述进一步的有益效果是:提升涂层的耐腐蚀、耐磨损性能。

进一步,上述硅酸盐粘结剂为硅酸钠、硅酸钾、硅酸锂中的一种或几种的混合物构成;

上述磷酸盐粘结剂由磷酸钠、磷酸二氢镁、磷酸二氢锌、磷酸二氢铝中的一种或几种的混合物构成;

上述溶胶粘结剂由水玻璃和溶胶构成,所述水玻璃和溶胶的重量比为 1-2:1,所述溶胶硅溶胶、铝溶胶或锆溶胶。

进一步,上述粘结剂为纳米级粘结剂,上述纳米级粘结剂中的骨料为微米级骨料。

采用上述进一步的有益效果是:为涂层整体体系提供梯度成分,提高涂层整体耐磨、防腐、润滑特性。

进一步,上述面层还包括颜料、矿物粉末、稀土材料粉末或纳米层状材料粉末中的一种或几种的混合物。

采用上述进一步的有益效果是:提高涂层换热效果及防结焦性能。

进一步,上述金属基材为碳钢或合金钢。

本发明还提供一种金属基材的复合涂层的施工方法,包括以下步骤:

(1)对金属基材表面进行预处理,使基材表面达到Sa2.5级以上;

(2)用金属热喷涂的方式喷涂底层;

(3)待底层冷却至室温后,喷涂面层。

进一步,上述步骤(1)中,预处理的方式为喷砂、打磨、吹扫、激光清理、酸洗中的一种或几种方式的组合。

采用上述进一步的有益效果是:提高涂层的结合强度。

进一步,上述步骤(2)中,金属热喷涂的方式为电弧喷涂、等离子喷涂、超音速火焰喷涂、丝材火焰喷涂、冷喷涂、爆炸喷涂、粉末火焰喷涂中的一种或几种方式的组合。

采用上述进一步的有益效果是:涂层可以均匀喷涂到基材。

进一步,上述步骤(3)中,喷涂面层的方式为空气喷涂、无气喷涂、刷涂、滚涂中的一种或几种方式的组合。

采用上述进一步的有益效果是:涂层可以均匀喷涂到基材。

本发明的有益效果是:本发明可以广泛应用于金属材料易磨损、氧化、腐蚀、粘结、换热等领域,例如,锅炉是一种高温换热设备装置,其受热换热面多为金属管件组合焊接而成,锅炉四管的水冷壁、过热器、再热器、省煤器,因燃料多样性及品位变化,都存在不同问题腐蚀、结焦、磨损等共性问题;本发明针对锅炉四管受热换热面的腐蚀、结焦、磨损提供一种涂层防护方法,其工艺分为底层+面层,面层喷涂后可以弥补底层孔隙率,复合后的整体涂层形成高温纳米陶瓷合金涂层体系,该方案整体应用于锅炉四管的特性在于,涂层应用后,解决了以往涂层在锅炉受热面其性能单一问题;锅炉是一种高温、高压、复杂运行环境,且燃料多面,普通涂层应用后高温下涂层寿命短,该应用发明的复合涂层技术从应用层面解决防护涂层应用后及应用效果的困扰。

陶瓷+金属复合涂层技术,结合了金属涂层耐腐蚀、耐磨损,陶瓷涂层致密润滑特性,起到1+1>2的效果;金属涂层与金属基材更容易结合,其结合强度>60Mpa,其缺陷点孔隙或表面不光滑由陶瓷涂层弥补,整体复合涂层技术,得到的涂层耐高温、耐腐蚀、耐磨损、高润滑、寿命长,其耐温性大于 1600℃,为锅炉安全运行提供实际解决方案。可靠性能高,涂层不因锅炉负荷、工况、气氛、燃料因素等燃烧状态变化而脱落,可解决锅炉四管腐蚀、磨损、结焦问题。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

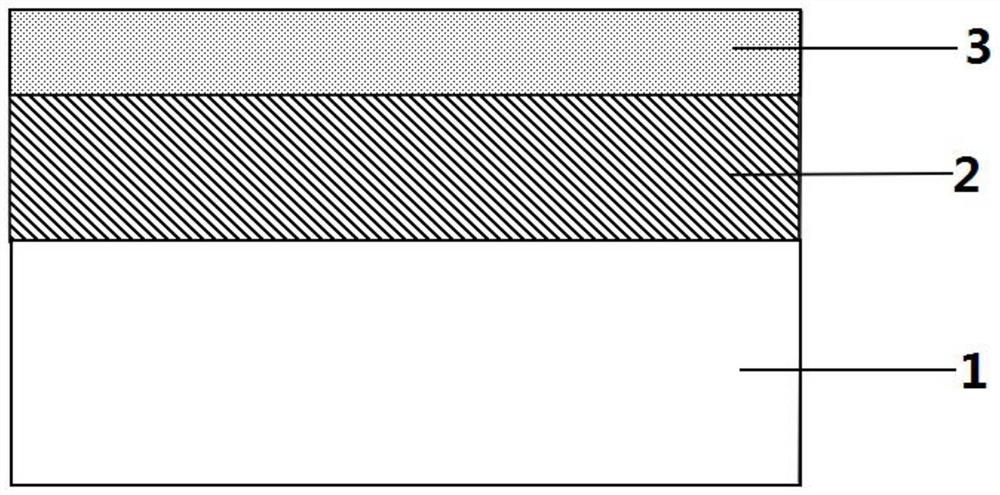

图1为本发明金属基材的复合涂层结构示意图;

其中,1-金属基材,2-底层,3-面层;

图2为实施例3应用后水冷壁管SEM结果;

图3为实施例3水冷壁管横截面EDS面扫描能谱图;

图4为实施例3陶瓷涂层表面沉积层和陶瓷涂层的XRD表征结果图;

图5为实施例3水冷壁管表面沉积物及陶瓷涂层XRD结果图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明1部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

需要说明的是,当元件被称为“固定于”、“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“竖直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

一种金属基材的复合涂层,由金属基材1上依次涂覆的底层2和面层3 复合而成;

所述底层2由金属丝材、金属粉末、金属皮包裹丝材构成;

所述面层3由陶瓷粉末和粘结剂构成;

所述粘结剂为硅酸盐粘结剂、磷酸盐粘结剂或溶胶粘结。

在一个实施例中,底层2的厚度为50-500μm。

在一个实施例中,面层3的厚度为50-200μm。

在一个实施例中,金属丝材的直径为1.2-6mm。

在一个实施例中,金属丝材由铜、铝、锌、铁中一种或几种的混合物构成。

在一个实施例中,金属皮包裹丝材的直径为2-6mm。

在一个实施例中,金属皮包裹丝材由芯丝材和包裹层构成,芯丝材为含铁、含镍或含铬的合金;包裹层为镍、铬、钛、铌、氧化锆、氧化铝、氧化硅、碳化钨、碳化硅中一种或几种的混合物。

在一个实施例中,金属粉末由镍、铬和/或钛构成。

在一个实施例中,陶瓷粉末由氧化锆、氧化铝、氧化硅、碳化钨、碳化硅中一种或几种的混合物构成。

在一个实施例中,硅酸盐粘结剂为硅酸钠、硅酸钾、硅酸锂中的一种或几种的混合物构成;

磷酸盐粘结剂由磷酸钠、磷酸二氢镁、磷酸二氢锌、磷酸二氢铝中的一种或几种的混合物构成;

溶胶粘结剂由水玻璃和溶胶构成,所述水玻璃和溶胶的重量比1-2:1,上述溶胶硅溶胶、铝溶胶或锆溶胶。

在一个实施例中,粘结剂为纳米级粘结剂,纳米级粘结剂中的骨料为微米级骨料。

在一个实施例中,面层3还包括颜料、矿物粉末、稀土材料粉末或纳米层状材料粉末中的一种或几种的混合物。

在一个实施例中,金属基材1为碳钢或合金钢。

本发明还提供一种金属基材1的复合涂层的施工方法,包括以下步骤:

(1)对金属基材1表面进行预处理,使基材表面达到Sa2.5级以上;

(2)用金属热喷涂的方式喷涂底层2;

(3)待底层2冷却至室温后,喷涂面层3。

在一个实施例中,步骤(1)中,预处理的方式为喷砂、打磨、吹扫、激光清理、酸洗中的一种或几种方式的组合。

在一个实施例中,步骤(2)中,金属热喷涂的方式为电弧喷涂、等离子喷涂、超音速火焰喷涂、丝材火焰喷涂、冷喷涂、爆炸喷涂、粉末火焰喷涂中的一种或几种方式的组合。

在一个实施例中,步骤(3)中,喷涂面层3的方式为空气喷涂、无气喷涂、刷涂、滚涂中的一种或几种方式的组合。

实施例1

(1)选择锅炉水冷壁腐蚀区域,对基材进行喷砂处理使基材表面达到 Sa3.0级,用压缩空气吹尽基材表面粉尘颗粒;

(2)用电弧喷涂机喷涂金属丝材,金属丝材由以下重量百分比的金属单质组成:铬45%,钛4%,镍50%,金属丝材的直径为1.2㎜,调整电弧喷涂机电压为32V,喷涂电流为160A,喷涂距离为25cm,喷涂用压缩空气流量5m

(3)待底层冷却至室温后喷涂面层,称取以下重量百分比的原料搅拌均匀,水玻璃40%,氧化铝陶瓷粉20%,氧化铈5%,云母10%,高岭土5%,硅烷偶联剂助剂1%,纯丙乳液502树脂3%,碳化硅5%,铬绿10%,水1%,面层厚度为50μm。

实施例2

(1)选择锅炉水冷壁腐蚀区域,对基材进行喷砂处理使基材表面达到 Sa2.5级,用压缩空气吹尽基材表面粉尘颗粒;

(2)用电弧喷涂机喷涂金属单质丝材,金属丝材由以下重量百分比的金属单质组成:铬45%,钛4%,镍50%,金属丝材的直径为3.0㎜,调整电弧喷涂机电压为36V,喷涂电流为190A,喷涂距离为30cm,喷涂用压缩空气流量 5m

(3)待底层冷却至室温后喷涂面层,称取以下重量百分比的原料搅拌均匀,水玻璃40%,氧化铝陶瓷粉25%,氧化锆10%,氧化铈5%,硅烷偶联剂助剂1%,纯丙乳液2008树脂3%,碳化硅10%,铬绿5%,水1%,面层厚度为100 μm。

实施例3

(1)选择锅炉水冷壁腐蚀区域,对基材进行喷砂处理使基材表面达到 Sa3.0级,用压缩空气吹尽基材表面粉尘颗粒;

(2)用火焰喷涂枪喷涂金属单质丝材,金属丝材由以下重量百分比的金属单质组成:钛4%,铬25%,铝5%,钼2%,稀土1%,钒1%,镍10%,铁52%,金属丝材的直径为6㎜,调整氧气流量为100L/min,乙炔流量为100L/min,喷涂距离为40cm,喷涂底层厚度为500μm;

(3)待底层冷却至室温后喷涂面层,称取以下重量百分比的原料搅拌均匀,磷酸盐粘结剂40%,刚玉陶瓷粉20%,铝粉8%,氧化铈5%,硅烷偶联剂助剂1%,氮化硅8%,铬绿12%,增稠剂2%,水4%,面层厚度为200μm。

效果实验

对实施例3应用涂层后锅炉水冷壁复合涂层进行检测,图2为涂层应用后水冷壁管SEM结果图,图3为水冷壁管横截面EDS面扫描能谱图,图4为陶瓷涂层表面沉积层和陶瓷涂层的XRD表征结果图,结合图2-图4SEM/EDX点扫描结果和图5所示,陶瓷涂层内部均未发生明显高温硫化物、高温氯化物腐蚀,陶瓷涂层主要由Al、Cr、Ce和Si的氧化物组成,且陶瓷涂层内部S 质量分数仅为0.28%,表明该涂层成功阻止腐蚀性气体进入陶瓷涂层内部;而基材表面残留物主要由Al、Si、Fe、S元素构成,其中S元素质量分数15.78%, Fe元素质量分数为65.27%,表明该处残留物为未喷涂涂层时金属基材表面由于高温腐蚀生成的铁硫化物,并且这些含硫物质仍能通过晶界渗透破坏基材。

陶瓷涂层表面沉积层和陶瓷涂层的XRD表征结果如图4和表1所示,可发现该处水冷壁涂层表面附着的疏松积灰a点主要由SiO

表1运行后水冷壁管横截面EDS点扫描能谱结果表

表2为运行后水冷壁管表面沉积物及陶瓷涂层XRF结果表,相比陶瓷涂层内部,涂层表面的S元素含量高,但远低于表面沉积物中硫元素含量综合图5水冷壁管复合涂层XRD结果图体现出实施例3复合涂层优良的耐高温腐蚀及防结焦性能。

表2运行后水冷壁管表面沉积物及陶瓷涂层XRF结果(wt%)

说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

对所公开的实施例的说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种金属基材的复合涂层及其施工方法

- 一种金属基材及金属基材上的增强型防腐涂层