一种钢渣余热利用装置及其运行方式

文献发布时间:2023-06-19 09:36:59

技术领域

本发明属于回收利用设备领域,具体涉及一种钢渣余热利用装置及其运行方式。

背景技术

钢渣辊压破碎-余热自解有压热闷工艺技术,在我国首次实现了钢渣处理的连续化、设备化和自动化,其处理过程主要分两步:约1400℃的高温熔融钢渣进入辊压破碎区,在辊压破碎的同时打水冷却。经过辊压破碎冷却后的钢渣约800℃;约800℃的钢渣进入有压热闷罐(7),在密闭的环境下间断式打水冷却,完成钢渣粉化,渣、钢分离等过程。在有压热闷环节,钢渣入罐温度大于300℃即可满足工艺需求,过高的入罐温度不仅延长有压热闷时间,同时容易产生安全问题。

从辊压破碎冷却后的800℃的钢渣,到有压热闷环节钢渣入罐温度300℃的工艺需求之间,有500℃的温差,具有很高的余热利用潜力。

因此,有必要在钢渣辊压破碎-余热自解有压热闷工艺技术的基础上,提供一种钢渣余热利用装置来实现高温块状钢渣的余热利用,节能的同时,降低有压热闷环节的安全隐患。

发明内容

本发明所要解决的技术问题:本发明的目的是提供一种钢渣余热利用装置及其运行方式本发明,对于钢渣辊压破碎-有压热闷技术装备,从辊压破碎冷却后的800℃的钢渣,到有压热闷环节钢渣入罐温度300℃的工艺需求之间,有500℃的温差,由此实现此温度段的高温块状钢渣的余热利用。

为解决上述技术问题,本发明采用如下所述的技术方案是:

一种钢渣余热利用装置;所述钢渣余热利用装置包括:辊压机、运输工具、风机、高温块状钢渣取热装置、钢渣槽车、余热锅炉和有压热闷罐;所述辊压机设置在运输工具的入料端,用于将辊压机辊压破碎后的高温块状钢渣排出以输送到运输工具,所述运输工具的出料端连接高温块状钢渣取热装置的入料口,用于将高温块状钢渣装入高温块状钢渣取热装置中;风机与高温块状钢渣取热装置的布风装置连接,用于将冷风输送到高温块状钢渣取热装置中以与高温块状钢渣进行热交换,高温块状钢渣取热装置的热风出口连接余热锅炉,用于将热交换后的高温气体导入余热锅炉进行余热利用;钢渣槽车设置在高温块状钢渣取热装置的底部并可在高温块状钢渣取热装置和有压热闷罐之间移动,用于将从高温块状钢渣取热装置底部排出的钢渣运送至有压热闷罐。

其中,所述运输工具为所述高温块状钢渣连续上料装置,其中运输工具的入料端位于低处,出料端位于高处。

其中,辊压机具有出口,所述出口位于辊压机的底部,并位于运输工具的入料端上部。

其中,所述运输工具为链式运输工具。

其中,高温块状钢渣取热装置具有出料口,出料口位于高温块状钢渣取热装置的底部,并位于钢渣槽车的上部。

其中,热风出口位于高温块状钢渣取热装置的顶部,并通过耐高温管道连接余热锅炉。

其中,所述入料口设置在高温块状钢渣取热装置上部一侧,并面对运输工具的出料端。

一种钢渣余热利用装置的运行方式,采用上述钢渣余热利用装置,包括如下步骤:

S1:将辊压机辊压破碎后的高温块状钢渣排出到运输工具上,优选运输工具为高温块状钢渣连续上料装置;

S2:通过运输工具将高温块状钢渣运至高处,并通过高温块状钢渣取热装置的入料口装入高温块状钢渣取热装置中;

S3:风机送风,通过高温块状钢渣取热装置的布风装置将冷空气送入高温块状钢渣取热装置内部并与其内的高温块状钢渣进行换热;

S4:换热升温后的高温空气从高温块状钢渣取热装置顶部的热风出口排出后导入到热余热锅炉进行余热利用;

S5:风机停止送风,将降温后的钢渣从高温块状钢渣取热装置底部出料口排出并装入钢渣槽车;

S6:所述钢渣槽车将降温后的钢渣送至有压热闷罐进行热闷处理。

本发明与其他方法相比,有益技术效果是:

本发明装置中,首先通过将辊压机辊压破碎后的高温块状钢渣排出到运输工具上,优选运输工具为高温块状钢渣连续上料装置;接着通过运输工具将高温块状钢渣运至高处,并通过高温块状钢渣取热装置的入料口装入高温块状钢渣取热装置中;随后风机送风,通过高温块状钢渣取热装置的布风装置将冷空气送入高温块状钢渣取热装置内部并与其内的高温块状钢渣进行换热;再然后换热升温后的高温空气从高温块状钢渣取热装置顶部的热风出口排出后导入到热余热锅炉进行余热利用;接着风机停止送风,将降温后的钢渣从高温块状钢渣取热装置底部出料口排出并装入钢渣槽车;最后钢渣槽车将降温后的钢渣送至有压热闷罐进行热闷处理。实现了钢渣余热的有效利用,对降低钢铁企业综合能耗具有重要意义。

附图说明

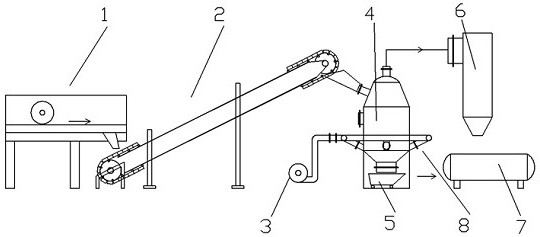

图1为本发明装置的整体示意图;

图2为高温块状钢渣连续上料装置2的结构示意图;

图3为高温块状钢渣取热装置4的结构示意示意图;

图4为布风装置48的俯视示意图;

1、辊压机;2、高温块状钢渣连续上料装置;21、钢渣供料斗;22、铰链式上料车;23、轨道;24、主动轮装置;25、从动轮装置;26、钢渣出料溜槽;3、风机;4、高温块状钢渣取热装置;41、入料口;42、入料口阀门;43、热风出口;44、热风出口阀门;45、温度和/或压力无线传感器;46、装置外壳;47、取热釜;48、布风装置;481、布风总管;482、布风总管阀门;483、布风围管;484、布风支管阀门;485、布风支管;486、空气流量计;9、出料口阀门;410、出料口;411、检修孔;5、钢渣槽车;6、余热锅炉;7、热闷罐;8、流场均匀性自动调节布风系统。

具体实施方式

下面将结合本发明中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明的保护范围。下文中如出现“上”、“下”、“左”、“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用。

如图1~4所示的一种钢渣余热利用装置,所述钢渣余热利用装置包括:辊压机1、运输工具,优选为所述高温块状钢渣连续上料装置2、风机3、高温块状钢渣取热装置4、钢渣槽车5、余热锅炉6和有压热闷罐7;所述辊压机1设置在运输工具的入料端,用于将辊压机1辊压破碎后的高温块状钢渣排出以输送到运输工具,所述运输工具的出料端连接高温块状钢渣取热装置4的入料口41,用于将高温块状钢渣装入高温块状钢渣取热装置4中;风机3与高温块状钢渣取热装置的布风装置48连接,用于将冷风输送到高温块状钢渣取热装置4中以与高温块状钢渣进行热交换,高温块状钢渣取热装置4的热风出口43连接余热锅炉6,用于将热交换后的高温气体导入余热锅炉6进行余热利用;钢渣槽车5设置在高温块状钢渣取热装置4的底部并可在高温块状钢渣取热装置4和有压热闷罐7之间移动,用于将从高温块状钢渣取热装置底部排出的钢渣运送至有压热闷罐7。其中,所述运输工具为所述高温块状钢渣连续上料装置2,其中运输工具的入料端位于低处,出料端位于高处。其中,辊压机1具有出口,所述出口位于辊压机1的底部,并位于运输工具的入料端上部。其中,所述运输工具为链式运输工具。其中,高温块状钢渣取热装置4具有出料口,出料口位于高温块状钢渣取热装置4的底部,并位于钢渣槽车5的上部。其中,热风出口43位于高温块状钢渣取热装置4的顶部,并通过耐高温管道连接余热锅炉6。其中,所述入料口1 设置在高温块状钢渣取热装置4上部一侧,并面对运输工具的出料端。优选,还包括流场均匀性自动调节布风系统8,其可以为公知的系统,只要能够实现流场均匀性即可。利用流场均匀性自动调节布风系统8调控所述高温块状钢渣取热装置4的所述取热釜47内部气流,使气流在所述取热釜47内部横截面上分布均匀。

如图2所示,所述高温块状钢渣连续上料装置2包括:钢渣供料斗21、铰链式上料车22、轨道23、主动轮装置24、从动轮装置25和钢渣出料溜槽26。所述钢渣供料斗21设置在辊压机1的底部出口下部,用于将辊压机1辊压破碎后的高温块状钢渣排出以输送到钢渣供料斗21中,所述钢渣供料斗21设置在所述铰链式上料车22上方,用于将所述钢渣供料斗21中的高温块状钢渣倾倒入所述铰链式上料车22中,所述主动轮装置24有两个功能,一是提供动力,拉动所述铰链式上料车23在所述轨道23上移动,二是所述铰链式上料车22经过所述主动轮装置24后发生翻转,将所述铰链式上料车22中高温块状钢渣倾倒入钢渣出料溜槽26上,钢渣出料溜槽26连接高温块状钢渣取热装置4的入料口41。主动轮装置24和从动轮装置25分别设置在铰链式上料车23的上游侧和下游侧,用于引导铰链式上料车23在所述轨道23上循环移动。可选,任何的公知的运输工具都可以用于将用于将高温块状钢渣装入高温块状钢渣取热装置4中,比如耐高温的带式运输工具等。

如图3~4所示,高温块状钢渣取热装置4包括:入料口41、热风出口43、传感器45,优选传感器45为温度和/或压力无线传感器、装置外壳46、取热釜47、布风装置48和出料口410;所述取热釜47的由装置外壳46支撑;所述入料口41设置在所述取热釜47上部一侧,用于将待取热的高温块状钢渣从所述入料口41输送进所述取热釜47;所述布风装置48安装在所述取热釜47下部,如图3-4所示,所述布风装置48包括布风总管481、布风围管483和多个布风支管485,所述布风围管483为环形,并环状套装在取热釜47的圆周外部,布风总管481连接在布风围管483的环形外侧,用于将冷风输送到布风围管483中,布风支管485的一端连接在布风围管483的环形内侧,布风支管485 从布风围管483的环形内侧斜向下延伸;布风支管485的另一端与所述取热釜47连通,用于将冷风经过所述布风围管483和所述布风支管485后沿圆周方向均匀送入所述取热釜47中并与所述取热釜47内的高温块状钢渣进行换热;所述热风出口43设置在所述取热釜47顶部,用于将换热后形成的热风通过所述热风出口43排出以进行余热利用;所述出料口410安装在所述取热釜47底部,用于将换热后形成的冷渣通过所述出料口410排出;所述传感器45安装在所述取热釜47中上部,所述传感器45的数量与所述布风支管485的数量相同,所述传感器45圆周方向上的安装位置与所述布风支管485圆周方向上的安装位置在角度上一一对应。由于每个布风支管上部的温度和/或压力都需要准确测量,因此需要传感器的安装位置和布风支管的安装位置一一对应。

其中,所述高温块状钢渣取热装置还包括出料口阀门4-9,所述出料口阀门4-9安装在所述出料口410上,用于控制出料口410的开闭。如图2所示,所述布风支管485的轴线与所述布风围管483的环形轴线围成的圆形平面之间的夹角为20°至30°,其通过设置一定角度有利于冷风从圆周方向均匀的、阻力较小的输送到取热釜中。

其中,所述高温块状钢渣取热装置还包括热风出口阀门44,所述热风出口阀门44安装在所述热风出口43上,用于控制所述热风出口43的开闭。其中,所述入料口41根据来料方向安装在所述取热釜47上部一侧;所述高温块状钢渣取热装置还包括入料口阀门42,所述入料口阀门42安装在所述入料口41上,用于控制所述入料口41的开闭。其中,所述高温块状钢渣取热装置还包括检修孔411,所述检修孔411安装在所述取热釜47中部,所述传感器45的安装高度位于所述入料口41和所述检修孔411之间;布风装置48的安装高度位于检修孔411和出料口410之间;所述取热釜47是空心柱状结构。

其中,如图4所示,所述布风装置48还包括:布风总管阀门482、布风支管阀门484和空气流量计486;布风总管阀门482设置在布风总管481上,用于控制布风总管481 的开闭;布风支管阀门484设置在各布风支管485上,用于控制各布风支管485的开闭;空气流量计486设置在布风总管481上,用于对送风量进行实时测量。其中,所述布风支管阀门484和所述布风支管485的数量根据所述装置外壳46的直径大小进行布置,布风支管485的数量为3个或更多个;优选,所述高温块状钢渣取热装置的取热对象包括但不限于高温块状钢渣,一切温度高于150℃且低于所述取热对象熔点的块状固体均可采用本装置进行取热。

如图1~4所示,本发明还涉及一种钢渣余热运行方式,其采用上述的利用装置进行余热利用,包括如下步骤:

将辊压机1辊压破碎后的高温块状钢渣排出到运输工具上,优选运输工具为高温块状钢渣连续上料装置2;通过运输工具将高温块状钢渣运至高处,并通过高温块状钢渣取热装置4的入料口装入高温块状钢渣取热装置4中;风机3送风,通过高温块状钢渣取热装置4的布风装置48将冷空气送入高温块状钢渣取热装置4内部并与其内的高温块状钢渣进行换热;换热升温后的高温空气从高温块状钢渣取热装置4顶部的热风出口43排出后导入到热余热锅炉6进行余热利用;风机3停止送风,将降温后的钢渣从高温块状钢渣取热装置4底部出料口410排出并装入钢渣槽车5;所述钢渣槽车5将降温后的钢渣送至有压热闷罐7进行热闷处理。

以上借助具体实施例对本发明做了进一步描述,但是应该理解的是,这里具体的描述,不应理解为对本发明的实质和范围的限定,本领域内的普通技术人员在阅读本说明书后对上述实施例做出的各种修改,都属于本发明所保护的范围。

- 一种钢渣余热利用装置及其运行方式

- 一种不锈钢厂钢渣快速冷却余热利用装置