六方晶氮化硼粉末

文献发布时间:2023-06-19 10:22:47

技术领域

本发明涉及一种六方晶氮化硼粉末,特别涉及一种光亮性优异、能够优选用作化妆品用材料的六方晶氮化硼粉末。

背景技术

六方晶氮化硼(h-BN)为具有类似石墨的层状结构的化合物,该类似石墨的层状结构层叠有由硼(B)和氮(N)构成的六边形的网眼状的层。因此,通常的六方晶氮化硼的颗粒具有扁平的板状(鳞片状)结构。此外,颗粒内的层与层之间不存在共价键,在层间作用的力仅为极弱的范德华力。因此,轻微的力就可使层间产生滑动,结果六方晶氮化硼粉末具有极优异的润滑性。

此外,由于六方晶氮化硼化学稳定且不会对人体产生不良影响,所以有效利用上述润滑性,六方晶氮化硼被广泛用作在肌肤表面涂敷时的“延展性”优异的化妆品用体质颜料(专利文献1、2)。

现有技术文献

专利文献

专利文献1:国际公开2013/065556号;

专利文献2:国际公开2014/049956号;

专利文献3:日本特开2001-011340号公报;

专利文献4:日本特开2010-163371号公报。

发明内容

发明要解决的问题

然而,根据化妆品的用途,有时不仅需要优异的润滑性还需要优异的光亮性。在这样的情况下,例如,如专利文献3、4所记载的那样,提出了通过在化妆品中添加玻璃鳞片、亮片剂等光亮性颜料来赋予光亮性的方案。

但是,当并用现有的六方晶氮化硼粉末与光亮性颜料时,存在如下问题:虽然可保持赋予化妆品光滑的触感和光泽的作用,但是不能发挥光亮性颜料原本具有的光亮性。

本发明是鉴于上述实际情况而完成,目的在于提供一种六方晶氮化硼粉末,其兼具作为氮化硼粉末的特征的光滑的触感和优异的光亮性,进而即使在与光亮性颜料并用的情况下也能够得到优异的光亮性。

用于解决问题的方案

发明人认为将光亮性颜料与氮化硼粉末并用时光亮性降低的原因是光亮性颜料反射的光与六方晶氮化硼粉末反射的光发生干涉,因此本发明人着眼于六方晶氮化硼粉末的形状。而且,本发明人为了解决上述问题反复进行了深入研究,结果得到以下的见解(1)和(2)。

(1)在氮化硼粉末所包含的氮化硼颗粒中,增加具有以特定角度弯折的结构的颗粒的比例,由此不仅能够提高氮化硼粉末的光亮性,还能够提高与光亮性颜料并用时的光亮性。

(2)通过在氮化硼粉末的制造用原料中添加碱金属的碳酸盐和碱土金属的碳酸盐中的一者或两者、以特定的条件制造六方晶氮化硼粉末,能够制造满足上述(1)的条件的六方晶氮化硼粉末。

本发明是基于上述见解而完成的,其主要内容如下所述。

1.一种六方晶氮化硼粉末,在上述六方晶氮化硼粉末所包含的六方晶氮化硼颗粒中,具有相对于颗粒的晶体(1,0,0)面以110°~160°的角度弯折的结构的颗粒的个数比例为30%以上。

2.根据上述1所述的六方晶氮化硼粉末,其中,在上述六方晶氮化硼粉末所包含的六方晶氮化硼颗粒中,具有相对于颗粒的晶体(1,0,0)面以110°~130°的角度弯折的结构的颗粒的个数比例为60%以上。

3.根据上述1或2所述的六方晶氮化硼粉末,其中,通过变角光度计以入射光角度:45°的条件测定的反射率峰的半峰全宽为80°以下。

4.根据上述1~3中任一项所述的六方晶氮化硼粉末,其平均粒径为6~100μm。

5.根据上述1~4中任一项所述的六方晶氮化硼粉末,其中,上述六方晶氮化硼粉末为化妆品用六方晶氮化硼粉末。

发明效果

本发明的六方晶氮化硼粉末由于具有除了六方晶氮化硼粉末所具有的润滑性外,还具有优异的光亮性,所以能够极优选地用作化妆品用材料。

附图说明

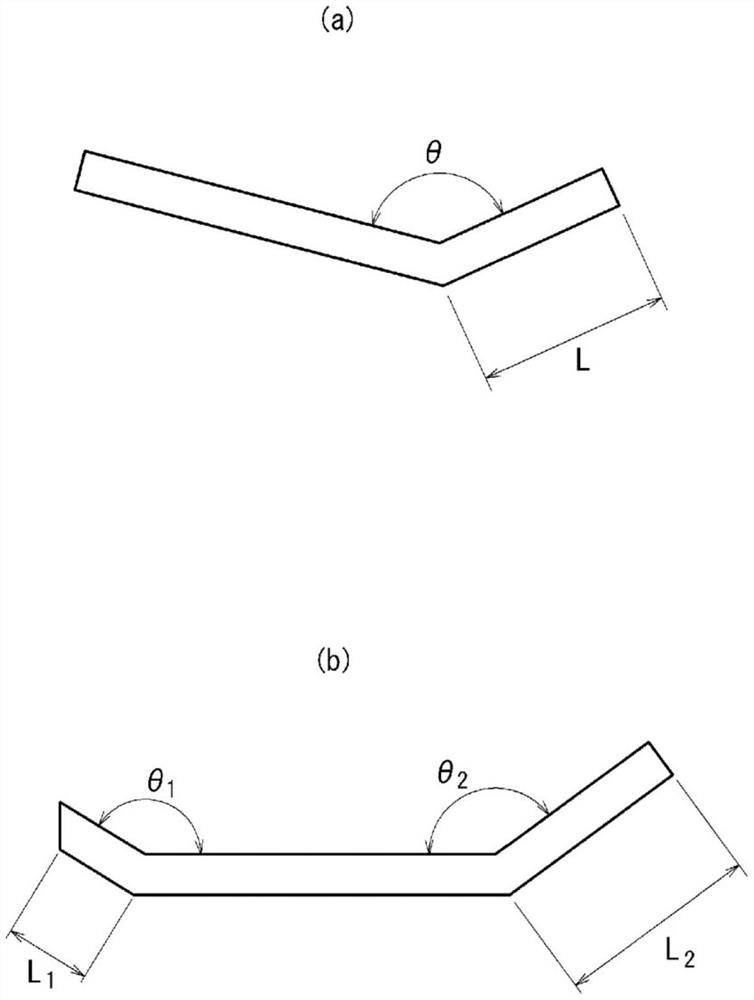

图1为示出本发明的一个实施方式的颗粒的形状的例子的示意图。

具体实施方式

[弯折颗粒比率]

在本发明中,重要的是在六方晶氮化硼粉末所包含的六方晶氮化硼颗粒中,使具有相对于颗粒的晶体(1,0,0)面以110°~160°的角度弯折的结构的颗粒的个数比例(以下,称为“弯折颗粒比率”)为30%以上。当弯折颗粒比率小于30%时,不能够得到充分的光亮性。因此,弯折颗粒比率为50%以上,优选为70%以上,更优选为80%以上。另一方面,弯折颗粒比率的上限没有特别限定,可以为100%。然而,当弯折颗粒比率超过90%时,效果会饱和,因此弯折颗粒比率可以为90%以下。上述弯折颗粒比率能够通过在实施例记载的方法测定。满足上述条件的六方晶氮化硼粉末能够通过下述的制造方法进行制造。

在上述六方晶氮化硼粉末所包含的六方晶氮化硼颗粒中,具有相对于颗粒的晶体(1,0,0)面以110°~130°的角度弯折的结构的颗粒的个数比例(以下,称为“第2弯折颗粒比率”)优选为60%以上。第2弯折颗粒比率能够通过例如在下述的制造方法中使添加剂的量增加来提高。

[弯折部分的长度]

具有相对于颗粒的晶体(1,0,0)面以110°~160°的角度弯折的结构的颗粒中的弯折部分的长度没有特别限定,优选为3μm以上。这是因为当小于3μm时,没有弯折的效果。在此,“弯折部分的长度”是指在显微镜视野下观察颗粒时的、弯折的外侧面中的从弯折的顶点到靠近该顶点的一个端面的平均距离。

例如,如图1(a)所示,在颗粒具有1处以110°~160°的角度弯折的情况下,优选弯折部分的长度L为3μm以上。另外,在该情况下,优选从弯折的顶点到远离该顶点的一个端面的平均距离也为3μm以上。

此外,如图1(b)所示,在颗粒具有2处以110°~160°的角度弯折的情况下,优选最靠近一个端面的弯折的弯折部分的长度L

另外,如下所述,上述颗粒的弯折是(100)面中的晶体生长受杂质阻碍而产生的,因此该弯折角度理论上是确定的。但是,由于工业上各种因素会导致角度发生变化,所以在此使弯折角度为110°~160°。

[反射率峰的半峰全宽]

上述六方晶氮化硼粉末的、通过变角光度计以入射光角度:45°的条件测定的反射率峰的半峰全宽优选为80°以下,更优选为60°以下。通过使上述半峰全宽为80°以下,能够提高六方晶氮化硼粉末的光亮性。认为这是因为相比于反射光以宽的角度反射(散射),反射光以狭窄的角度宽度被反射可感受到更强的光的反射。上述半峰全宽的下限没有特别限定,通常可以为10°以上。上述半峰全宽能够使用变角光度计,通过实施例记载的方法测定。

[平均粒径]

六方晶氮化硼粉末的平均粒径优选为6~100μm。当上述平均粒径小于6μm时,涂敷于肌肤时六方晶氮化硼粉末形成极致密的膜,因此并用玻璃鳞片等其它光亮性颜料时会损害该光亮性颜料的光亮性。此外,增大上述平均粒径也有助于提高上述的弯折颗粒比率。因此,优选上述平均粒径为6μm以上。此外,通过使上述平均粒径为15μm以上,每1个颗粒的光反射变得更加显著,结果能够使光亮性进一步提高。因此,上述平均粒径更优选为15μm以上。另一方面,如果上述平均粒径为100μm以下,可使对肌肤的附着性进一步提高。因此,上述平均粒径优选为100μm以下,更优选为50μm以下。另外,该上述平均粒径是指一次颗粒的平均粒径,能够通过实施例记载的方法测定。平均粒径能够通过2次加热时的条件(加热温度、处理时间等)来进行控制。

[粗颗粒的比例]

在本发明的六方晶氮化硼粉末中,优选粒径为200μm以上的颗粒的比例(以下,称为“粗颗粒的比例”)为0.5质量%以下。粒径为200μm以上的粗颗粒为黏着有多个颗粒的凝聚颗粒,通过使这样的粗颗粒的比例为0.5质量%以下,能够进一步降低涂敷于肌肤时的粗糙感。粗颗粒的比例能够通过粉碎方法、分级方法的选择来进行控制。

[表观厚度]

在本发明的六方晶氮化硼粉末中,优选使构成该六方晶氮化硼粉末的颗粒的表观厚度为0.5~3.0μm。如果上述表观厚度为0.5μm以上,则可进一步提高光亮性。另一方面,如果上述表观厚度为3.0μm以下,则能够进一步降低涂敷于肌肤时的粗糙感。上述表观厚度能够通过调节制造时的热处理条件来控制。另外,该表观厚度是指在显微镜视野下观察到的表观厚度的平均值。上述表观厚度能够通过实施例记载的方法测定。

[平均长径比]

为了进一步提高六方晶氮化硼粉末的光滑感,优选使六方晶氮化硼粉末的平均长径比(颗粒的长经/颗粒的厚度)为5~30。上述长径比是指通过电子显微镜观察构成六方晶氮化硼粉末的颗粒得到的各颗粒的长径比的平均值。作为算出各颗粒的长径比时的颗粒的长径和厚度,能够分别使用显微镜视野下的表观长径与表观厚度。

[制造方法]

本发明的六方晶氮化硼粉末能够没有特别限定地通过依次实施下述(1)~(6)的处理来制造。以下,对各处理进行具体的说明。

(1)混合

(2)第1加热

(3)冷却

(4)第2加热

(5)粉碎

(6)水洗和干燥

(1)混合

首先,将用于制造六方晶氮化硼粉末的原料与添加剂混合。作为上述原料,使用作为硼源的硼化合物和作为氮源的氮化合物。作为上述硼化合物,使用硼酸和氧化硼(B

(2)第1加热

接下来,将混合的上述原料和添加剂加热至600℃~1200℃的加热温度,在上述加热温度保持1小时以上(第1加热)。通过上述第1加热,使上述原料为乱层结构的氮化硼(t-BN)。当上述加热温度小于600℃时,作为原料的硼化合物与氮化合物反应而成为乱层结构的氮化硼的反应变得不充分,结果后续的第2加热的六方晶氮化硼的收率降低。此外,如下所述,当第1加热的加热温度小于600℃时,不能够得到具有满足本发明的条件的弯折颗粒比率的六方晶氮化硼粉末。另一方面,当上述加热温度比1200℃高时,制造成本增加,因此经济上不合算。上述第1加热在非活性气体环境中进行即可,作为上述非活性气体环境,能够使用例如氮气环境。

在此,“乱层结构”是指完全未结晶化的状态。通过X射线衍射得到的乱层结构的氮化硼的X射线衍射图像不显现尖锐的六方晶氮化硼的峰,而是显现表示完全未结晶化的宽峰。

(3)冷却

上述第1加热后,将得到的乱层结构的氮化硼粉末暂时冷却。上述冷却的方法没有特别限定,通常能够为空气冷却。此外,优选在上述冷却中将乱层结构的氮化硼粉末冷却至室温。

(4)第2加热

接下来,将上述冷却后的氮化硼粉末在非活性气体环境中加热至1500~2300℃的加热温度(第2加热温度),在上述加热温度保持2小时以上(第2加热)。通过上述第2加热,进行氮化硼的结晶化,乱层结构的氮化硼(t-BN)转变为六方晶氮化硼(h-BN)。

在此,重要的是使上述第2加热的平均升温速度为20℃/分钟以下。如果上述升温速度为20℃/分钟以下,则可促进因在原料中添加的添加剂的存在带来的弯折的发生和晶体生长,能够得到满足本发明规定的弯折颗粒比率的条件的六方晶氮化硼粉末。优选使上述第2加热的平均升温速度为10℃/分钟以下。

为了制造本发明的氮化硼,以在原料中混合添加剂的状态进行第1加热极为重要。其原因可认为例如如下。

如上所述,在第1加热中,作为原料的硼化合物与氮化合物进行反应生成乱层结构的氮化硼。此时,当在原料中添加添加剂时,除了生成乱层结构的氮化硼外,还生成“含有添加剂成分(例如Ca)的硼酸铵等”。通过存在该“含有添加剂成分的硼酸铵等”,可促进第2加热中的弯折的发生和晶体生长,结果能够提高弯折颗粒比率。此外,通过在第1加热之前预先添加添加剂,进行原料与添加剂的熔融混合,因此可促进第2加热的弯折的发生和晶体生长。

因此,为了最终得到弯折颗粒比率为30%以上的六方晶氮化硼粉末,需要在第1加热之前预先添加添加剂。例如,在第1加热后添加添加剂、然后进行第2加热的情况下,由于以“含有添加剂成分的硼酸铵等”不存在的状态进行从乱层结构的氮化硼到六方晶氮化硼的转变,所以不能够使弯折颗粒比率为30%以上。

此外,当第1加热的加热温度小于600℃时,第1加热中不能够充分得到乱层结构的氮化硼。而且,结果在第2加热中,基于乱层结构的氮化硼的结晶化的六方晶氮化硼的生成反应未充分进行,因此不能够得到弯折颗粒比率为30%以上的六方晶氮化硼粉末。

(5)粉碎

上述第2加热后的六方晶氮化硼通过在高温的加热变成块状的块体。因此,将上述块体粉碎。上述粉碎的方法没有特别限定,按照常规方法进行即可。

(6)水洗和干燥

上述粉碎后,将六方晶氮化硼水洗、筛分,接着进行干燥。

实施例

以下,基于实施例对本发明的效果进行具体地说明,但本发明并不限定于这些实施例。

(实施例1)

通过以下的步骤制造六方晶氮化硼粉末,对其特性进行评价。

首先,将作为原料的硼酸:100质量份、三聚氰胺:80质量份及碳化硼:5质量份、以及表1所示的添加剂:5质量份混合。

接下来,在氮环境下将混合的上述原料和添加剂加热至表1所示的加热温度,在上述加热温度保持3小时制成乱层结构的氮化硼(第1加热)。上述第1加热后,冷却至室温。

接下来,在氮环境将得到的乱层结构的氮化硼加热至表1所示的加热温度,在上述加热温度保持5小时(第2加热)。然后,冷却至室温,得到六方晶氮化硼。使上述第2加热的平均升温速度为表1所示。将得到的六方晶氮化硼粉碎,按照常规方法,进行水洗、湿式筛分、脱水及干燥。在上述湿式筛分中,使用筛孔为200μm的筛网,除去未通过上述筛网的颗粒。

(评价方法)

通过以下所述的方法,对得到的六方晶氮化硼粉末分别测定弯折颗粒比率、平均粒径、表观厚度、粗颗粒的比例及反射率峰的半峰全宽。进而,通过以下所述的方法实施感官试验,评价六方晶氮化硼粉末的光亮性、粗糙感及肌肤附着性、以及上述六方晶氮化硼粉末与光亮性颜料并用的情况下的光亮性。评价结果汇总于表1。

[弯折颗粒比率]

使用电子显微镜观察六方晶氮化硼粉末,对随机选择的50个一次颗粒中的具有弯折结构的颗粒的数目进行计数。在六方晶氮化硼的一次颗粒中发生了弯折的情况下,使用电子显微镜观察到“有弯折”的六方晶氮化硼粉末实际上无一例外均相对于一次颗粒的晶体(1,0,0)面具有110°~160°的弯折角度。因此,在显微镜视野下,从颗粒的侧面看确认到弯折的颗粒、以及从颗粒的上面看观察到弯折线的颗粒均能够被视为具有以110°~160°的角度弯折的结构的颗粒。因此,弯折颗粒比率能够作为(具有弯折结构的颗粒的个数/作为对象的一次颗粒的个数)×100(%)而求出。上述观察以倍率2000倍、视野数10以上的条件进行,将合计为50个颗粒作为观察对象。

[平均粒径]

使六方晶氮化硼粉末分散在水中,使用激光衍射式粒度分布测定装置(SpectrisCo.,Ltd.制,Mastersizer3000)测定上述六方晶氮化硼粉末的粒度分布。解析条件如下:测定对象:非球形、折射率:1.74、吸收率:0、密度:1g/cm

[表观厚度]

使用电子显微镜观察六方晶氮化硼粉末,测定一次颗粒的表观厚度。观察以倍率:10000倍、5个视野进行,将观察到的一次颗粒的厚度的平均值作为上述表观厚度。

[粗颗粒的比例]

定义为粒径为200μm以上的颗粒的比例的“粗颗粒的比例”通过以下步骤测定。首先,测定六方晶氮化硼粉末的总重量。接着,将上述六方晶氮化硼粉末全部分散在乙醇中,超声波10分钟得到分散液。接下来,使用筛孔为200μm的筛网抽滤上述分散液后,在120℃使上述筛网干燥10分钟,在干燥器内冷却。根据上述冷却后的筛网上的重量和最初测定的六方晶氮化硼粉末的总重量求出上述粗颗粒的比例。即,粗颗粒的比例=(筛网上的重量/总重量)×100(%)。

[反射率峰的半峰全宽]

在人造革上涂敷氮化硼粉末,使用变角光度计(MURAKAMI COLOR RESEARCHLABORATORY CO.,LTD制,GP-200(水平旋转))测定相对于-45°的入射光的-90°~90°的反射光强度。将以反射光的角度为X轴、以反射光的强度为Y轴进行图表化时的峰的半峰全宽作为反射光峰的半峰全宽。

[六方晶氮化硼粉末的光亮性]

在10位试验者的手背涂敷10mg的六方晶氮化硼粉末,判定有无光亮性。有无光亮性通过在倾斜手背时,能否通过目视确认光亮性来评价。基于光亮性的程度,评价基准为◎◎优秀、◎优异、○良、△不充分、×不良。将10位试验者的评价结果中最多的评价作为试验的六方晶氮化硼粉末的评价。但是,在2个以上评价的人数相同且为最大的情况下,将其中最低的评价作为试验的六方晶氮化硼粉末的评价。

[粗糙感]

在10位试验者的手背涂抹10mg的六方晶氮化硼粉末,评价用手指涂敷时是否感受到粗糙感。评价基准为完全感受不到粗糙感的情况记为◎、比◎稍差的合格水平记为○、有粗糙感记为×。

[肌肤附着性]

在10位试验者的手背涂抹10mg的六方晶氮化硼粉末,通过目视评价用手指涂敷一次时附着在手背的量。评价基准为◎优异、○良、△不充分、×不良。将10位试验者的评价结果中最多的评价作为试验的六方晶氮化硼粉末的评价。但是,在2个以上评价的人数相同且为最大的情况下,将其中最低的评价作为试验的六方晶氮化硼粉末的评价。

[光亮性颜料并用时的光亮性]

为了评价六方晶氮化硼粉末与光亮性颜料并用时的光亮性,以与实际的化妆品相近的条件进行光亮性的感官试验。具体而言,在乳钵中混合20质量%的六方晶氮化硼粉末、60质量%的滑石、20质量%的光亮性颜料(玻璃鳞片),得到试验用组合物。在10位试验者的手背涂敷10mg的上述试验用组合物,判定有无光亮性。光亮性的有无通过在倾斜手背时,能否通过目视确认到光亮性来评价。与六方晶氮化硼粉末单体的试验的情况相同,基于光亮性的程度,评价基准为◎◎优秀、◎优异、○良、△不充分、×不良。将10位试验者的评价结果中最多的评价作为试验的六方晶氮化硼粉末的评价。但是,在2个以上评价的人数相同且为最大的情况下,将其中最低的评价作为试验的六方晶氮化硼粉末的评价。另外,上述中举出了六方晶氮化硼粉末的添加比率为20质量%的例子,但即使为通常的添加比率3~30质量%也确认了具有与表1记载的相同的效果。

[表1]

根据表1所示的结果可知,满足本发明的条件的六方晶氮化硼粉末均具有优异的光亮性。与此相对,不满足本发明的条件的六方晶氮化硼粉末的光亮性均差。

No.6的粉末由于制造时未使用规定的添加剂,所以弯折颗粒比率低,结果光亮性差。No.8和10的粉末由于第2加热的升温速度超过20℃/分钟,所以一次颗粒的成长速度快,未充分进行小面生长,结果弯折颗粒比率变低。另外,平均粒径变得小于15μm是因为第2加热时的温度为高温(2050℃),所以与颗粒的成长相关的氧化硼的挥发速度比颗粒成长速度大。No.13的粉末由于进行过度的粉碎直至平均粒径变为4μm,所以弯折比率为5%。

进而,在发明例的六方晶氮化硼粉末中,平均粒径为6~100μm的粉末比平均粒径为130μm的No.14的粉末的肌肤附着性优异。此外,在发明例的六方晶氮化硼粉末中,粗颗粒的颗粒比例为0.5质量%以下的粉末与粗颗粒的颗粒比例为0.8质量%的No.15的粉末相比,粗糙感受到抑制。

另外,也进行了作为光亮性原料代替玻璃鳞片而使用亮片剂的实验,具有与使用玻璃鳞片的情况相同的倾向。

(实施例2)

以表2所示的制造条件制造六方晶氮化硼粉末。除了表2所示以外的制造条件与实施例1相同。接下来,对得到的六方晶氮化硼粉末分别实施与实施例1相同的评价。但是,作为弯折颗粒比率,测定了具有相对于颗粒的晶体(1,0,0)面以110°~130°的角度弯折的结构的颗粒的个数比例(第2弯折颗粒比率)。上述第2弯折颗粒比率通过对利用电子显微镜观察六方晶氮化硼粉末得到的图像按照常规方法进行图像解析(3维解析)而求出。

根据表2所示的结果可知,第2弯折颗粒比率为60%以上的六方晶氮化硼粉末与第2弯折颗粒比率小于60%的六方晶氮化硼粉末相比,具有更进一步优异的光亮性。

[表2]

- 六方晶氮化硼粉末、树脂组合物、树脂片以及六方晶氮化硼粉末的制造方法

- 六方晶氮化硼粉末及其制造方法、以及使用了该粉末的组合物和散热材料