一种低温压缩空气净化系统

文献发布时间:2023-06-19 11:00:24

技术领域

本发明涉及空气压缩机空气净化技术领域,尤其涉及一种低温压缩空气净化系统。

背景技术

压缩空气,即被外力压缩的空气,空气具有可压缩性,经空气压缩机做机械功使本身体积缩小、压力提高后的空气叫压缩空气,压缩空气是一种重要的动力源,与其它能源比,它具有下列明显的特点:清晰透明,输送方便,没有特殊的有害性能,没有起火危险,不怕超负荷,能在许多不利环境下工作,空气在地面上到处都有,取之不尽。

在空气制氧行业中所使用的压缩空气必须经过低温冷却、干燥和净化处理后才能使用,因为空气压缩机工作输出的空气中易含有水分、油污和灰尘杂质,若不经处理而直接进入制氧设备制氧时,可能会出现对制氧设备内部的电子元件造成堵塞和损坏,从而使得制备的氧气质量差,无法达到企业生产的质量要求,而现有低温压缩空气净化系统在对压缩空气净化时,不仅净化效率低,无法达到制氧设备所需的压缩空气质量标准,而且现有低温压缩空气净化系统在对压缩空气净化后,无法对其进行在线检测措施,大大降低了净化系统的可靠性和实用性。

发明内容

基于现有的低温压缩空气净化系统在对压缩空气净化时,不仅净化效率低,无法达到制氧设备所需的压缩空气质量标准,而且现有低温压缩空气净化系统在对压缩空气净化后,无法对其进行在线检测措施,大大降低了净化系统的可靠性和实用性的技术问题,本发明提出了一种低温压缩空气净化系统。

本发明提出的一种低温压缩空气净化系统,包括基板,所述基板的上表面最左端固定安装有空气压缩机,所述空气压缩机的出气口固定连通有第一连接管,所述基板靠近空气压缩机的右端表面设置有空气净化机构,且空气净化机构包括有第一支撑块,所述第一支撑块的下表面与基板的上表面固定连接。

优选地,所述第一支撑块的上表面中部固定连接有过滤箱,所述过滤箱的左侧表面与第一连接管的右端内壁固定连通,所述过滤箱的内壁呈圆形状,所述过滤箱的内底壁放置有叶广泥,所述过滤箱的内部竖直方向中部固定连接有呈对称分布的定位块,两个所述定位块的内侧表面均螺纹连接有活性炭过滤网,所述过滤箱的上表面开设有环形卡槽;

通过上述技术方案,在过滤箱内底壁设置的叶广泥对压缩空气中灰尘杂质进行分解、吸附。

优选地,所述环形卡槽的内壁卡接有卡块,所述卡块的材质为天然胶材料制成,所述卡块的上表面固定连接有盖板,所述过滤箱靠近环形卡槽的左右外侧均固定安装有电磁铁,所述过滤箱靠近环形卡槽的前后外侧均固定安装有第一磁铁;

通过上述技术方案,设置盖板和卡块配合使用,对过滤箱的上表面进行卡紧密封的效果。

优选地,所述盖板靠近卡块的左右外侧均固定安装有磁力吸片,所述盖板靠近环形卡槽的前后外侧均固定安装有第二磁铁,两个所述电磁铁以单个为一组的上表面均与磁力吸片的下表面接触,两个所述第一磁铁的上表面均与第二磁铁的下表面接触,所述盖板的上表面固定安装有压力表,所述压力表的探测端贯穿并延伸至过滤箱的内部,所述盖板的上表面固定连通有第二连接管,所述盖板的正面和背面均固定连接有安装块,所述盖板的下表面与过滤箱的上表面接触;

通过上述技术方案,设置压力表为数显式压力表从而便于将压力表对过滤箱内压力进行检测,并将其数值远程传给监控车间后台。

优选地,所述第二连接管的上端出口端固定连通有第一电磁阀,所述第二连接管的中端出口端固定连通有第二电磁阀,所述第二连接管的下端出口端固定连通有第三电磁阀,所述第一电磁阀的上表面固定安装有第一时间继电器,所述第一电磁阀与第一时间继电器电性连接;

通过上述技术方案,设置第一时间继电器对第一电磁阀工作时间进行自动控制的效果。

优选地,所述第二电磁阀的上表面固定安装有第二时间继电器,所述第二电磁阀与第二时间继电器电性连接,所述第一电磁阀的内壁固定连通有第三连接管,所述第二电磁阀的内壁固定连通有第四连接管,所述第三电磁阀的内壁固定连通有第五连接管,所述第三连接管的内壁直径小于第四连接管的内壁直径,所述第四连接管的内壁直径小于第五连接管的内壁直径,所述基板靠近第一支撑块的右侧表面依次排列分别固定连接有冷却箱、油水分离器、蒸发箱、预冷机和氧气纯化器,所述冷却箱的上表面中心处固定安装有冷却风扇,所述第三连接管的右端内壁和第四连接管的右端内壁、第五连接管的右端内壁均贯通所述冷却箱后延伸至油水分离器的内部;

通过上述技术方案,基板对冷却箱、油水分离器、蒸发箱、预冷机和氧气纯化器的安装位置起到定位的效果。

优选地,所述冷却箱的正面固定连通有第一排风管,所述第一排风管的一端内壁固定连通有第一单向阀,所述第一单向阀的内壁固定连通有第二排风管,所述油水分离器的顶部中心处固定连通有第六连接管,所述第六连接管的一端内壁固定连通有第七连接管,所述第七连接管的一端左侧内壁固定连通有第二单向阀,所述第二单向阀的左侧内壁固定连通有第八连接管,所述第八连接管的左侧内壁与油水分离器的右侧表面固定连通,所述第六连接管靠近第七连接管的下表面固定连通有第四电磁阀,所述第四电磁阀的内壁固定连通有第九连接管;

通过上述技术方案,第四电磁阀对第六连接管与第九连接管的连接状态进行控制的效果。

优选地,所述第九连接管的一端内壁与蒸发箱的左侧表面固定连通,所述蒸发箱的左侧内壁固定安装有呈矩形阵列分布的碳纤维加热管,所述蒸发箱的正面固定安装有温度控制器,所述温度控制器的检测端贯穿并延伸至蒸发箱的内部,所述蒸发箱的顶部中心处固定连通有第十连接管,所述第十连接管的一端内壁固定连通有第十一连接管,所述第十一连接管的一端左侧内壁固定连通有第三单向阀,所述第三单向阀的左侧内壁固定连通有第十二连接管,所述第十二连接管的左侧内壁与蒸发箱的右侧表面固定连通,所述第十连接管靠近第十一连接管的下表面固定连通有第五电磁阀,所述第五电磁阀的内壁固定连通有第十三连接管,所述第十三连接管的一端内壁与预冷机的左侧表面固定连通,所述预冷机的右侧表面和氧气纯化器的左侧表面均固定连通有第十四连接管,所述氧气纯化器的顶部中心处固定连通有第十五连接管,所述第十五连接管的一端内壁固定连通有第十六连接管,所述第十六连接管的一端左侧内壁固定连通有第四单向阀;

通过上述技术方案,设置温度控制器通过单片机模块对蒸发箱内碳纤维加热管工作产生的温度进行自动控制。

优选地,所述第四单向阀的内壁固定连通有第十七连接管,所述第十五连接管靠近第十六连接管的下表面固定连通有第六电磁阀,所述第六电磁阀的内壁固定连通有第十八连接管,所述基板的上表面前端中心处固定连接有第二支撑块,所述第二支撑块的上表面固定安装有压缩空气质量检测仪,所述第二支撑块靠近压缩空气质量检测仪的右侧表面固定安装有控制箱,所述控制箱的内底壁分别固定安装有单片机模块和无线传输模块,所述压缩空气质量检测仪的三个检测端分别与第六连接管、第十连接管、第十五连接管的另一端内壁固定连通,所述第四电磁阀和第五电磁阀、第六电磁阀、单片机模块、无线传输模块均与压缩空气质量检测仪电性连接,所述空气压缩机和电磁铁、压力表、第一电磁阀、第二电磁阀、第三电磁阀、第一时间继电器、第二时间继电器、冷却风扇、油水分离器、蒸发箱、预冷机、碳纤维加热管、温度控制器、氧气纯化器、无线传输模块均与单片机模块电性连接;

通过上述技术方案,控制箱对单片机模块和无线传输模块进行固定的效果。

优选地,所述其操作方法为:步骤一,净化压缩空气,制氧企业的监控人员在监控车间后台远程发出启动信号,通过无线传输模块接收到启动信号后传给单片机模块,经单片机模块处理后控制空气压缩机和第一电磁阀、第一时间继电器启动,空气压缩机工作输出的空气通过第一连接管流入过滤箱内,通过在过滤箱内底壁设置的叶广泥对压缩空气中灰尘杂质进行分解、吸附,设置活性炭过滤网对分解、吸附后的压缩空气中灰尘进一步地吸附,对压缩空气中油污和水分进行初步吸附,经吸附后的压缩空气流入第二连接管内;

步骤二,因空气压缩机刚启动,第一电磁阀通电,第二连接管与第三连接管之间导通,此时,第二连接管内经吸附后的压缩空气1m/s小流量流入第三连接管内;

步骤三,空气压缩机试工作一段时间,第一时间继电器到达设定时间后,通过单片机模块控制第一电磁阀断电,第二连接管与第三连接管之间截止,第二电磁阀、第二时间继电器通电,第二连接管与第四连接管之间导通,此时,第二连接管内经吸附后的压缩空气5m/s中流量流入第四连接管内;

步骤四,空气压缩机正式工作,第二时间继电器达到设定时间后,通过单片机模块控制第二电磁阀断电,第二连接管与第四连接管之间截止,第三电磁阀通电,第二连接管与第五连接管之间导通,此时,第二连接管内经吸附后的压缩空气15m/s大流量流入第五连接管内,设置第一电磁阀、第二电磁阀、第三电磁阀、第一时间继电器和第二时间继电器配合使用,对空气压缩机三种工作阶段所流入第二连接管内经吸附后压缩空气的流速进行限速控制的效果,避免因第三连接管、第四连接管和第五连接管内压力过大,出现损坏;

步骤五,设置冷却风扇对空气压缩机三种工作阶段所流入第三连接管、第四连接管、第五连接管内的压缩空气进行风式冷却,流入第五连接管内的压缩空气流入油水分离器内,设置油水分离器对压缩空气中灰尘、油污和水分从气体中分离出来,再将所得到净化后的压缩空气送入第六连接管,设置压缩空气质量检测仪通过其油污含量检测管,对第六连接管内净化后的压缩空气中油污含量进行检测,此时,出现两种情况,一是第六连接管内净化后的压缩空气中油污含量低于压缩空气质量检测仪设定值时,将信号传给单片机模块,经单片机模块处理后,一边控制第四电磁阀通电,第六连接管与第九连接管之间导通,第六连接管内净化后的压缩空气流入蒸发箱内,一边通过无线传输模块无线传给监控车间后台显示屏显示,二是第六连接管内净化后的压缩空气中油污含量高于压缩空气质量检测仪设定值时,将信号传给单片机模块,经单片机模块处理后,控制第四电磁阀不工作,此时,第四电磁阀处于断电状态,第六连接管与第九连接管之间截止,第六连接管内净化后的压缩空气流入第七连接管,通过第二单向阀和第八连接管流回油水分离器内,再次对净化后压缩空气中灰尘、油污和水分从气体中分离出来;

步骤六,设置碳纤维加热管对通过第九连接管向蒸发箱内流出净化后的压缩空气中水分进行热力蒸发,再将得到净化后的压缩空气送入第十连接管内,设置压缩空气质量检测仪通过其水分含量检测管,对第十连接管内净化后的压缩空气中水分含量进行检测,此时,出现两种情况,一是第十连接管内净化后的压缩空气中水分含量低于压缩空气质量检测仪设定值时,将信号传给单片机模块,经单片机模块处理后,一边控制第五电磁阀通电,第十连接管与第十三连接管之间导通,第十连接管内净化后的压缩空气流入预冷机内,一边通过无线传输模块无线传给监控车间后台显示屏显示,二是第十连接管内净化后的压缩空气中水分含量高于压缩空气质量检测仪设定值时,将信号传给单片机模块,经单片机模块处理后,控制第五电磁阀不工作,此时,第五电磁阀处于断电状态,第十连接管与第十三连接管之间截止,第十连接管内净化后的压缩空气流入第十一连接管,通过第三单向阀和第十二连接管流回油水分离器内,再次对净化后压缩空气中水分进行热力蒸发,设置温度控制器通过单片机模块对蒸发箱内碳纤维加热管工作产生的温度进行自动控制;

步骤七,设置预冷机通过第十三连接管向预冷机内流出净化后的压缩空气进行降温冷却,再将净化后的压缩空气通过第十四连接管送入氧气纯化器内纯化,再将纯化后的压缩空气送入第十五连接管内,设置压缩空气质量检测仪通过其氧气含量检测管,对第十五连接管内纯化后的压缩空气中氧气含量进行检测,此时,出现两种情况,一是第十五连接管内纯化后的压缩空气中氧气含量低于压缩空气质量检测仪设定值时,将信号传给单片机模块,经单片机模块处理后,控制第六电磁阀不工作,此时,第六电磁阀处于断电状态,第十五连接管与第十八连接管之间截止,第十五连接管内纯化后的压缩空气流入第十六连接管,通过第四单向阀和第十七连接管流回氧气纯化器内,再次对纯化后压缩空气进行纯化,二是第十五连接管内纯化后的压缩空气中氧气含量高于压缩空气质量检测仪设定值时,将信号传给单片机模块,经单片机模块处理后,一边控制第五电磁阀通电,第十五连接管与第十八连接管之间导通,第十五连接管内纯化后的压缩空气流入外部的制氧设备内制氧,一边通过无线传输模块无线传给监控车间后台显示屏显示。

本发明中的有益效果为:

1、通过设置设置第一电磁阀、第二电磁阀、第三电磁阀、第一时间继电器和第二时间继电器,达到了对空气压缩机三种工作阶段所流入第二连接管内经吸附后压缩空气的流速进行限速控制的效果,解决了避免因第三连接管、第四连接管和第五连接管内压力过大,出现损坏的问题。

2、通过设置第二支撑块的上表面固定安装有压缩空气质量检测仪,第二支撑块靠近压缩空气质量检测仪的右侧表面固定安装有控制箱,控制箱的内底壁分别固定安装有单片机模块和无线传输模块,达到了设置压缩空气质量检测仪和单片机模块、无线传输模块对经净化后的压缩空气进行在线自动检测,同时,通过无线传输模块对净化后压缩空气中含有的水分、油污、氧气含量远程传输给监控车间后台显示屏,便于制氧企业的监控人员观察,减轻监控人员劳动强度的效果,解决了现有低温压缩空气净化系统在对压缩空气净化后,无法对其进行在线检测措施,大大降低了净化系统的可靠性和实用性的问题。

3、通过设置基板靠近空气压缩机的右端表面设置有空气净化机构,且空气净化机构包括有第一支撑块,第一支撑块的下表面与基板的上表面固定连接,达到了通过本机构实现对空气压缩机工作产生的输出空气进行多级净化,同时分别对油水分离器、蒸发箱和纯化器净化后的压缩空气及时进行油污、水分和氧气含量检测,若没有达到压缩空气质量检测仪设定值时,对净化后的压缩空气进行再次净化,对压缩空气净化效率高,且符合制氧设备所需的压缩空气质量标准的效果,解决了现有的低温压缩空气净化系统在对压缩空气净化时,不仅净化效率低,无法达到制氧设备所需的压缩空气质量标准的问题。

附图说明

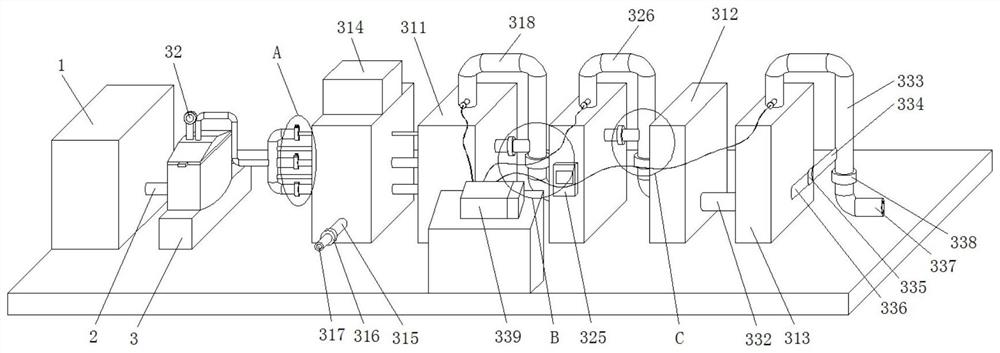

图1为一种低温压缩空气净化系统的示意图;

图2为一种低温压缩空气净化系统的图1中A处结构放大图;

图3为一种低温压缩空气净化系统的图1中B处结构放大图;

图4为一种低温压缩空气净化系统的图1中C处结构放大图;

图5为一种低温压缩空气净化系统的活性炭过滤网结构主视图;

图6为一种低温压缩空气净化系统的第九连接管结构右视图;

图7为一种低温压缩空气净化系统的单片机模块结构俯视图;

图8为一种低温压缩空气净化系统的第五连接管结构右视图。

图中:1、空气压缩机;2、第一连接管;3、第一支撑块;31、活性炭过滤网;32、压力表;33、第一电磁阀;34、第二电磁阀;35、第三电磁阀;36、第一时间继电器;37、第二时间继电器;38、第三连接管;39、第四连接管;310、第五连接管;311、油水分离器;312、预冷机;313、氧气纯化器;314、冷却风扇;315、第一排风管;316、第一单向阀;317、第二排风管;318、第六连接管;319、第七连接管;320、第二单向阀;321、第八连接管;322、第四电磁阀;323、第九连接管;324、碳纤维加热管;325、温度控制器;326、第十连接管;327、第十一连接管;328、第三单向阀;329、第十二连接管;330、第五电磁阀;331、第十三连接管;332、第十四连接管;333、第十五连接管;334、第十六连接管;335、第四单向阀;336、第十七连接管;337、第十八连接管;338、第六电磁阀;339、压缩空气质量检测仪;340、单片机模块;341、无线传输模块。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

参照图1-8,一种低温压缩空气净化系统,包括基板,基板的上表面最左端固定安装有空气压缩机1,空气压缩机1的出气口固定连通有第一连接管2,基板靠近空气压缩机1的右端表面设置有空气净化机构,且空气净化机构包括有第一支撑块3,第一支撑块3的下表面与基板的上表面固定连接。

进一步地,第一支撑块3的上表面中部固定连接有过滤箱,过滤箱的左侧表面与第一连接管2的右端内壁固定连通,过滤箱的内壁呈圆形状,过滤箱的内底壁放置有叶广泥,过滤箱的内部竖直方向中部固定连接有呈对称分布的定位块,两个定位块的内侧表面均螺纹连接有活性炭过滤网31,过滤箱的上表面开设有环形卡槽;

进一步地,在过滤箱内底壁设置的叶广泥对压缩空气中灰尘杂质进行分解、吸附。

进一步地,环形卡槽的内壁卡接有卡块,卡块的材质为天然胶材料制成,卡块的上表面固定连接有盖板,过滤箱靠近环形卡槽的左右外侧均固定安装有电磁铁,过滤箱靠近环形卡槽的前后外侧均固定安装有第一磁铁;

进一步地,设置盖板和卡块配合使用,对过滤箱的上表面进行卡紧密封的效果。

进一步地,盖板靠近卡块的左右外侧均固定安装有磁力吸片,盖板靠近环形卡槽的前后外侧均固定安装有第二磁铁,两个电磁铁以单个为一组的上表面均与磁力吸片的下表面接触,两个第一磁铁的上表面均与第二磁铁的下表面接触,盖板的上表面固定安装有压力表32,压力表32的探测端贯穿并延伸至过滤箱的内部,盖板的上表面固定连通有第二连接管,盖板的正面和背面均固定连接有安装块,盖板的下表面与过滤箱的上表面接触;

进一步地,设置压力表32为数显式压力表32从而便于将压力表32对过滤箱内压力进行检测,并将其数值远程传给监控车间后台。

进一步地,第二连接管的上端出口端固定连通有第一电磁阀33,第二连接管的中端出口端固定连通有第二电磁阀34,第二连接管的下端出口端固定连通有第三电磁阀35,第一电磁阀33的上表面固定安装有第一时间继电器36,第一电磁阀33与第一时间继电器36电性连接;

进一步地,设置第一时间继电器36对第一电磁阀33工作时间进行自动控制的效果。

进一步地,第二电磁阀34的上表面固定安装有第二时间继电器37,第二电磁阀34与第二时间继电器37电性连接,第一电磁阀33的内壁固定连通有第三连接管38,第二电磁阀34的内壁固定连通有第四连接管39,第三电磁阀35的内壁固定连通有第五连接管310,第三连接管38的内壁直径小于第四连接管39的内壁直径,第四连接管39的内壁直径小于第五连接管310的内壁直径,基板靠近第一支撑块3的右侧表面依次排列分别固定连接有冷却箱、油水分离器311、蒸发箱、预冷机312和氧气纯化器313,冷却箱的上表面中心处固定安装有冷却风扇314,第三连接管38的右端内壁和第四连接管39的右端内壁、第五连接管310的右端内壁均贯通冷却箱后延伸至油水分离器311的内部;

进一步地,基板对冷却箱、油水分离器311、蒸发箱、预冷机312和氧气纯化器313的安装位置起到定位的效果。

进一步地,冷却箱的正面固定连通有第一排风管315,第一排风管315的一端内壁固定连通有第一单向阀316,第一单向阀316的内壁固定连通有第二排风管317,油水分离器311的顶部中心处固定连通有第六连接管318,第六连接管318的一端内壁固定连通有第七连接管319,第七连接管319的一端左侧内壁固定连通有第二单向阀320,第二单向阀320的左侧内壁固定连通有第八连接管321,第八连接管321的左侧内壁与油水分离器311的右侧表面固定连通,第六连接管318靠近第七连接管319的下表面固定连通有第四电磁阀322,第四电磁阀322的内壁固定连通有第九连接管323;

进一步地,第四电磁阀322对第六连接管318与第九连接管323的连接状态进行控制的效果。

进一步地,第九连接管323的一端内壁与蒸发箱的左侧表面固定连通,蒸发箱的左侧内壁固定安装有呈矩形阵列分布的碳纤维加热管324,蒸发箱的正面固定安装有温度控制器325,温度控制器325的检测端贯穿并延伸至蒸发箱的内部,蒸发箱的顶部中心处固定连通有第十连接管326,第十连接管326的一端内壁固定连通有第十一连接管327,第十一连接管327的一端左侧内壁固定连通有第三单向阀328,第三单向阀328的左侧内壁固定连通有第十二连接管329,第十二连接管329的左侧内壁与蒸发箱的右侧表面固定连通,第十连接管326靠近第十一连接管327的下表面固定连通有第五电磁阀330,第五电磁阀330的内壁固定连通有第十三连接管331,第十三连接管331的一端内壁与预冷机312的左侧表面固定连通,预冷机312的右侧表面和氧气纯化器313的左侧表面均固定连通有第十四连接管332,氧气纯化器313的顶部中心处固定连通有第十五连接管333,第十五连接管333的一端内壁固定连通有第十六连接管334,第十六连接管334的一端左侧内壁固定连通有第四单向阀335;

进一步地,设置温度控制器325通过单片机模块340对蒸发箱内碳纤维加热管324工作产生的温度进行自动控制。

进一步地,第四单向阀335的内壁固定连通有第十七连接管336,第十五连接管333靠近第十六连接管334的下表面固定连通有第六电磁阀338,第六电磁阀338的内壁固定连通有第十八连接管337,基板的上表面前端中心处固定连接有第二支撑块,第二支撑块的上表面固定安装有压缩空气质量检测仪339,第二支撑块靠近压缩空气质量检测仪339的右侧表面固定安装有控制箱,控制箱的内底壁分别固定安装有单片机模块340和无线传输模块341,压缩空气质量检测仪339的三个检测端分别与第六连接管318、第十连接管326、第十五连接管333的另一端内壁固定连通,第四电磁阀322和第五电磁阀330、第六电磁阀338、单片机模块340、无线传输模块341均与压缩空气质量检测仪339电性连接,空气压缩机1和电磁铁、压力表32、第一电磁阀33、第二电磁阀34、第三电磁阀35、第一时间继电器36、第二时间继电器37、冷却风扇314、油水分离器311、蒸发箱、预冷机312、碳纤维加热管324、温度控制器325、氧气纯化器313、无线传输模块341均与单片机模块340电性连接;

进一步地,控制箱对单片机模块340和无线传输模块341进行固定的效果。

通过设置设置第一电磁阀33、第二电磁阀34、第三电磁阀35、第一时间继电器36和第二时间继电器37,达到了对空气压缩机1三种工作阶段所流入第二连接管内经吸附后压缩空气的流速进行限速控制的效果,解决了避免因第三连接管38、第四连接管39和第五连接管310内压力过大,出现损坏的问题。

通过设置第二支撑块的上表面固定安装有压缩空气质量检测仪339,第二支撑块靠近压缩空气质量检测仪339的右侧表面固定安装有控制箱,控制箱的内底壁分别固定安装有单片机模块340和无线传输模块341,达到了设置压缩空气质量检测仪339和单片机模块340、无线传输模块341对经净化后的压缩空气进行在线自动检测,同时,通过无线传输模块341对净化后压缩空气中含有的水分、油污、氧气含量远程传输给监控车间后台显示屏,便于制氧企业的监控人员观察,减轻监控人员劳动强度的效果,解决了现有低温压缩空气净化系统在对压缩空气净化后,无法对其进行在线检测措施,大大降低了净化系统的可靠性和实用性的问题。

通过设置基板靠近空气压缩机1的右端表面设置有空气净化机构,且空气净化机构包括有第一支撑块3,第一支撑块3的下表面与基板的上表面固定连接,达到了通过本机构实现对空气压缩机1工作产生的输出空气进行多级净化,同时分别对油水分离器311、蒸发箱和纯化器净化后的压缩空气及时进行油污、水分和氧气含量检测,若没有达到压缩空气质量检测仪339设定值时,对净化后的压缩空气进行再次净化,对压缩空气净化效率高,且符合制氧设备所需的压缩空气质量标准的效果,解决了现有的低温压缩空气净化系统在对压缩空气净化时,不仅净化效率低,无法达到制氧设备所需的压缩空气质量标准的问题。

工作原理:步骤一,净化压缩空气,制氧企业的监控人员在监控车间后台远程发出启动信号,通过无线传输模块341接收到启动信号后传给单片机模块340,经单片机模块340处理后控制空气压缩机1和第一电磁阀33、第一时间继电器36启动,空气压缩机1工作输出的空气通过第一连接管2流入过滤箱内,通过在过滤箱内底壁设置的叶广泥对压缩空气中灰尘杂质进行分解、吸附,设置活性炭过滤网31对分解、吸附后的压缩空气中灰尘进一步地吸附,对压缩空气中油污和水分进行初步吸附,经吸附后的压缩空气流入第二连接管内;

步骤二,因空气压缩机1刚启动,第一电磁阀33通电,第二连接管与第三连接管38之间导通,此时,第二连接管内经吸附后的压缩空气1m/s小流量流入第三连接管38内;

步骤三,空气压缩机1试工作一段时间,第一时间继电器36到达设定时间后,通过单片机模块340控制第一电磁阀33断电,第二连接管与第三连接管38之间截止,第二电磁阀34、第二时间继电器37通电,第二连接管与第四连接管39之间导通,此时,第二连接管内经吸附后的压缩空气5m/s中流量流入第四连接管39内;

步骤四,空气压缩机1正式工作,第二时间继电器37达到设定时间后,通过单片机模块340控制第二电磁阀34断电,第二连接管与第四连接管39之间截止,第三电磁阀35通电,第二连接管与第五连接管310之间导通,此时,第二连接管内经吸附后的压缩空气15m/s大流量流入第五连接管310内,设置第一电磁阀33、第二电磁阀34、第三电磁阀35、第一时间继电器36和第二时间继电器37配合使用,对空气压缩机1三种工作阶段所流入第二连接管内经吸附后压缩空气的流速进行限速控制的效果,避免因第三连接管38、第四连接管39和第五连接管310内压力过大,出现损坏;

步骤五,设置冷却风扇314对空气压缩机1三种工作阶段所流入第三连接管38、第四连接管39、第五连接管310内的压缩空气进行风式冷却,流入第五连接管310内的压缩空气流入油水分离器311内,设置油水分离器311对压缩空气中灰尘、油污和水分从气体中分离出来,再将所得到净化后的压缩空气送入第六连接管318,设置压缩空气质量检测仪339通过其油污含量检测管,对第六连接管318内净化后的压缩空气中油污含量进行检测,此时,出现两种情况,一是第六连接管318内净化后的压缩空气中油污含量低于压缩空气质量检测仪339设定值时,将信号传给单片机模块340,经单片机模块340处理后,一边控制第四电磁阀322通电,第六连接管318与第九连接管323之间导通,第六连接管318内净化后的压缩空气流入蒸发箱内,一边通过无线传输模块341无线传给监控车间后台显示屏显示,二是第六连接管318内净化后的压缩空气中油污含量高于压缩空气质量检测仪339设定值时,将信号传给单片机模块340,经单片机模块340处理后,控制第四电磁阀322不工作,此时,第四电磁阀322处于断电状态,第六连接管318与第九连接管323之间截止,第六连接管318内净化后的压缩空气流入第七连接管319,通过第二单向阀320和第八连接管321流回油水分离器311内,再次对净化后压缩空气中灰尘、油污和水分从气体中分离出来;

步骤六,设置碳纤维加热管324对通过第九连接管323向蒸发箱内流出净化后的压缩空气中水分进行热力蒸发,再将得到净化后的压缩空气送入第十连接管326内,设置压缩空气质量检测仪339通过其水分含量检测管,对第十连接管326内净化后的压缩空气中水分含量进行检测,此时,出现两种情况,一是第十连接管326内净化后的压缩空气中水分含量低于压缩空气质量检测仪339设定值时,将信号传给单片机模块340,经单片机模块340处理后,一边控制第五电磁阀330通电,第十连接管326与第十三连接管331之间导通,第十连接管326内净化后的压缩空气流入预冷机312内,一边通过无线传输模块341无线传给监控车间后台显示屏显示,二是第十连接管326内净化后的压缩空气中水分含量高于压缩空气质量检测仪339设定值时,将信号传给单片机模块340,经单片机模块340处理后,控制第五电磁阀330不工作,此时,第五电磁阀330处于断电状态,第十连接管326与第十三连接管331之间截止,第十连接管326内净化后的压缩空气流入第十一连接管327,通过第三单向阀328和第十二连接管329流回油水分离器311内,再次对净化后压缩空气中水分进行热力蒸发,设置温度控制器325通过单片机模块340对蒸发箱内碳纤维加热管324工作产生的温度进行自动控制;

步骤七,设置预冷机312通过第十三连接管331向预冷机312内流出净化后的压缩空气进行降温冷却,再将净化后的压缩空气通过第十四连接管332送入氧气纯化器313内纯化,再将纯化后的压缩空气送入第十五连接管333内,设置压缩空气质量检测仪339通过其氧气含量检测管,对第十五连接管333内纯化后的压缩空气中氧气含量进行检测,此时,出现两种情况,一是第十五连接管333内纯化后的压缩空气中氧气含量低于压缩空气质量检测仪339设定值时,将信号传给单片机模块340,经单片机模块340处理后,控制第六电磁阀338不工作,此时,第六电磁阀338处于断电状态,第十五连接管333与第十八连接管337之间截止,第十五连接管333内纯化后的压缩空气流入第十六连接管334,通过第四单向阀335和第十七连接管336流回氧气纯化器313内,再次对纯化后压缩空气进行纯化,二是第十五连接管333内纯化后的压缩空气中氧气含量高于压缩空气质量检测仪339设定值时,将信号传给单片机模块340,经单片机模块340处理后,一边控制第五电磁阀330通电,第十五连接管333与第十八连接管337之间导通,第十五连接管333内纯化后的压缩空气流入外部的制氧设备内制氧,一边通过无线传输模块341无线传给监控车间后台显示屏显示。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种低温压缩空气净化系统

- 一种尼龙肠衣膜生产中压缩空气净化系统