一种变色裂纹漆膜及其制备方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及装饰技术领域,尤其涉及一种变色裂纹漆膜及其制备方法。

背景技术

随着现代涂装技术的发展,裂纹漆以其纹理自然多变、优美别致、立体效果佳,得到人们的广泛青睐,逐渐成为表面涂装领域常用的高档装饰涂料。传统的裂纹漆通常采用硝酸纤维素作为主要树脂,使溶剂快速挥发,产生较大内应力促使漆膜开裂,同时添加如气相二氧化硅等填料作为裂纹剂,促进漆膜收缩,形成均匀的裂纹,从而在裂纹处显露底漆颜色。该类裂纹漆一般要以硝基漆为底漆,同时还需硝基清漆罩光。漆膜固化过程中,溶剂挥发不环保。且硝基漆漆膜的综合性能较差,极易老化,黄变,长期附着力差,耐候性不佳,受高温或暴晒容易引起漆面粉化与脱落,极大的限制了单组分硝基裂纹漆的使用。

且随着人们生活水平的提高,广大用户也不会仅仅满足于常见的裂纹装饰用品,开始追求更加丰富多彩的颜色变幻,变色涂料走进了大众的视野,尤其是拥有着特殊裂纹的变色裂纹漆,该种裂纹漆不仅有着多变的裂纹,还充满立体艺术美感。传统的裂纹漆,颜色单一,只拥有裂纹处底色与面漆本身颜色而缺少色彩带来的视觉冲击,漆面不透明,缺乏3D立体感与镜面感,且传统裂纹漆无法随外界温度变化而发生颜色的变化,颜色单调。因此,当前迫切需要一种新型的变色裂纹漆来解决性能、环保与色彩变化表现上的问题。

发明内容

为克服传统裂纹漆存在的缺陷,本申请所要解决的技术问题是如何提供一种可显著提高颜色变化层次感及多彩变色的变色裂纹漆膜及其制备方法。

就变色裂纹漆膜而言,本申请解决上述技术问题的方法是提供了一种变色裂纹漆膜,其附着于基材上,所述基材具有第一表面和第二表面;所述漆膜包括:变色层,所述变色层随外界温度变化而发生颜色变化,所述变色层包括第一高分子聚合物和分散于所述第一高分子聚合物中的多个液晶微胶囊,所述液晶微胶囊中包括热致液晶;以及透明裂纹层,所述透明裂纹层具有规则或不规则排列的多个裂纹;所述变色层和所述透明裂纹层设置在所述第一表面的一侧。

作为本申请的进一步改进,所述液晶微胶囊包括芯材和壁材,所述芯材为热致液晶。

作为本申请的进一步改进,所述壁材由多元酰氯化合物和多元胺化合物通过界面聚合形成的。

作为本申请的进一步改进,所述第一高分子聚合物为水性丙烯酸树脂、水性聚氨酯、水性环氧树脂、水性UV光固化树脂、水性聚酯树脂、水性醇酸树脂、水性氨基树脂、水性丙烯酸乳液、水性酚醛树脂、水性有机硅树脂、聚乙烯醇、聚酯、聚丙烯醇、聚乙二醇、聚乙烯吡咯烷酮、明胶、海藻酸钠、壳聚糖中的一种或至少两种相互改性高分子聚合物。

作为本申请的进一步改进,所述透明裂纹层为UV透明裂纹层。

作为本申请的进一步改进,所述变色层固化后的铅笔硬度范围为H以上。

作为本申请的进一步改进,所述UV透明裂纹层固化后的铅笔硬度范围为2H以上。

作为本申请的进一步改进,所述透明裂纹层20度测试角下光泽度90%以上。

作为本申请的进一步改进,制备所述UV透明裂纹层的组分包括UV树脂和光引发剂。

作为本申请的进一步改进,所述UV树脂为丙烯酸类单体或预聚物及其衍生物。

作为本申请的进一步改进,所述丙烯酸类单体或预聚物及其衍生物为环氧改性丙烯酸树脂、聚酯改性丙烯酸树脂、氟改性丙烯酸树脂、聚氨酯改性丙烯酸树脂、聚醚改性丙烯酸树脂、有机硅改性丙烯酸树脂中的一种或至少两种复配产物。

作为本申请的进一步改进,所述基材为深色基材。

作为本申请的进一步改进,还包括位于所述第一表面和/或所述第二表面的深色底层。

作为本申请的进一步改进,制备所述深色底层的组分包括第二高分子聚合物和混合于所述第二高分子聚合物中的深色染料,其中:所述第二高分子聚合物为聚氨酯类、溶剂型丙烯酸树脂、水性丙烯酸树脂、丙烯酸乳液、UV光固化树脂、环氧树脂、氨基树脂、饱和聚酯树脂、不饱和聚酯树脂、酚醛树脂、醇酸树脂、有机硅树脂中的一种或至少两种相互改性高分子聚合物。

作为本申请的进一步改进,所述变色层的厚度为30μm~200μm。

作为本申请的进一步改进,所述透明裂纹层的厚度为30μm~200μm。

就变色裂纹漆膜的制备方法而言,本申请解决上述技术问题的方法是提供了一种变色裂纹漆膜的制备方法,包括如下步骤:S1、制备变色层涂料:将液晶微胶囊、第一高分子聚合物按比例混合后,充分搅拌,混合均匀,得到变色层涂料;S2、制备透明裂纹层涂料:将UV树脂和光引发剂按比例混合后,充分搅拌,混合均匀,得到透明裂纹层涂料;S3、将所述变色层涂料以层状结构附着到形成在基材或基材上的深色底层上,干燥,烘烤,得到形成在基材或基材上的深色底层上的变色层;S4、将所述透明裂纹层涂料以层状结构附着到所述变色层上,UV光固化,得到附着到所述变色层上的透明裂纹层;S5、将经过步骤S3、S4的基材依次进行水煮、烘烤后得到变色裂纹漆膜。

作为本申请的进一步改进,在所述变色层涂料和/或所述透明裂纹层涂料中还添加有助剂,所述助剂为分散剂、流平剂、增稠剂、润湿剂、消泡剂、去离子水中的一种或至少两种助剂组合。

作为本申请的进一步改进,在所述变色层涂料和/或所述透明裂纹层涂料中添加附着力促进剂。

作为本申请的进一步改进,所述附着力促进剂为硅氧烷偶联剂及其衍生物、钛酸钠偶联剂及其衍生物中的一种或多种。

作为本申请的进一步改进,所述硅氧烷偶联剂及其衍生物为环氧改性硅氧烷偶联剂、胺改性硅氧烷偶联剂、氟改性硅氧烷偶联剂中的至少一种,所述钛酸钠偶联剂及其衍生物为环氧改性钛酸钠偶联剂、胺改性钛酸铵偶联剂中的至少一种。

作为本申请的进一步改进,步骤S5之前,还包括使用尖锐物品在所述透明裂纹层和/或所述变色层上刻线的步骤。

作为本申请的进一步改进,所述基材包括第一表面和第二表面,所述制备方法还包括在所述第一表面和/或所述第二表面上形成所述深色底层。

本申请的有益效果在于,本申请提供了一种变色裂纹漆膜,其附着于基材上,所述基材具有第一表面和第二表面;所述漆膜包括:变色层,所述变色层随外界温度变化而发生多彩的颜色变化,所述变色层包括第一高分子聚合物和分散于所述第一高分子聚合物中的多个液晶微胶囊,所述液晶微胶囊中包括热致液晶;以及透明裂纹层,所述透明裂纹层具有规则或不规则排列的多个裂纹,所述变色层和所述透明裂纹层设置在所述第一表面的一侧。该漆膜结合了透明裂纹层以及随外界温度变化而发生多彩颜色变化的变色层的优势,透明裂纹层可完美凸显底层的各种颜色变幻,且由透明裂纹层隔开的空间在变色效果的加持下,会产生梦幻的空间立体感。还具体提供了一种由UV透明裂纹层以及感温液晶微胶囊组合而成的变色裂纹漆的制备方法,由其制备而成的变色裂纹漆,VOC含量低,对环境友好,且具有较强的附着力、耐候性、耐溶剂,耐酸碱、耐盐渍等,漆面铅笔硬度高达4H。

附图说明

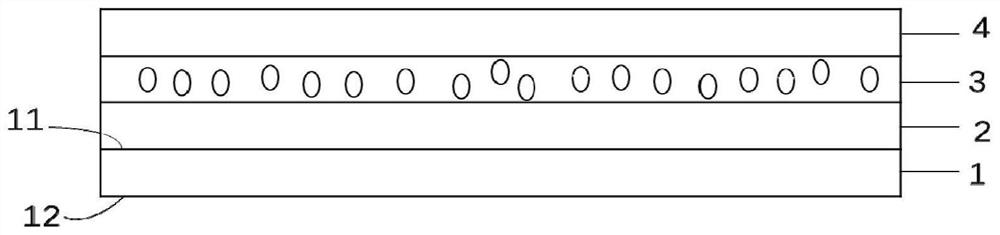

图1为变色裂纹漆膜的一个实施例结构示意图;

图2为变色裂纹漆膜的一个实施例的温变状态示意图;

图3为变色裂纹漆膜的另一个实施例的温变状态示意图;

图4为变色裂纹漆膜的另一个实施例的温变状态示意图;

图中:1、基材;2、深色底层;3、变色层;4、透明裂纹层,11、第一表面;12、第二表面。

具体实施方式

为使本申请的目的、技术方案和优点更加清楚,下面将结合本申请具体实施例及附图对本申请技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本申请一部分实施例,而不是全部的实施例,不用来限制本发明的范围。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

针对本申请所要解决的技术问题如何提供一种可显著提高颜色变化层次感的变色裂纹漆膜,提供了一种变色裂纹漆膜,如图1所示,其附着于基材1上,所述基材1具有第一表面11和第二表面12;所述漆膜包括:变色层3,所述变色层3随外界温度变化而发生多彩的颜色变化,所述多彩的颜色包括以下几种颜色变化:红、黄、绿、蓝、紫,所述变色层3包括第一高分子聚合物和分散于所述第一高分子聚合物中的多个液晶微胶囊,所述液晶微胶囊中包括但不仅仅限于热致液晶;以及透明裂纹层4,所述透明裂纹层4具有规则或不规则排列的多个裂纹;所述变色层3和所述透明裂纹层4设置在所述第一表面11的一侧,所述变色层3附着于所述第一表面11上,所述透明裂纹层4附着于所述变色层3上。作为进一步优选的实施方案,所述液晶微胶囊包括芯材和壁材,所述芯材可以为但不仅仅限于热致液晶。作为更进一步优选的实施方案,所述壁材由多元酰氯化合物和多元胺化合物通过界面聚合形成的。优选地,所述多元酰氯化合物可以为但不仅仅限于对苯二甲酰氯、间苯二甲酰氯、1,3,5-苯三甲酰氯、琥珀酰氯、草酰氯、己二酰氯中的一种或多种,所述多元胺化合物选自乙二胺、丁二胺、己二胺、2,2,4-三甲基己二胺、2,4,4-三甲基己二胺、辛二胺、癸二胺、对苯二胺、间苯二胺、二乙烯三胺、三乙烯四胺中的一种或多种。

作为本申请优选的实施方案,制备所述变色层3的组分还包括第一高分子聚合物,所述第一高分子聚合物包括但不仅仅限于水性丙烯酸树脂、水性聚氨酯、水性环氧树脂、水性UV光固化树脂、水性聚酯树脂、水性醇酸树脂、水性氨基树脂、水性丙烯酸乳液、水性酚醛树脂、水性有机硅树脂、聚乙烯醇、聚酯、聚丙烯醇、聚乙二醇、聚乙烯吡咯烷酮、明胶、海藻酸钠、壳聚糖中的一种或至少两种相互改性高分子聚合物。作为优选的实施方案,所述变色层3固化后的铅笔硬度范围为H以上,所述变色层铅笔硬度范围设置在H以上其目的是利于后期透明裂纹层在水煮或烘烤时裂纹的形成。

作为本申请优选的实施方案,所述透明裂纹层4可以为但不仅仅限于UV透明裂纹层4。作为优选的实施方案,所述UV透明裂纹层固化后的铅笔硬度范围为2H以上。作为优选的实施方案,所述透明裂纹层20度测试角下光泽度90%以上,上述优选方案的设置其是利于后期透明裂纹层在水煮或烘烤时裂纹的形成的同时利于变色裂纹漆膜呈现出立体纹理感。作为进一步优选的实施方案,制备所述UV透明裂纹层4的组分包括UV树脂和光引发剂。作为更进一步优选的实施方案,所述UV树脂可以为但不仅仅限于丙烯酸类单体或预聚物及其衍生物,优选的,所述丙烯酸类单体或预聚物及其衍生物可以为但不仅仅限于环氧改性丙烯酸树脂、聚酯改性丙烯酸树脂、氟改性丙烯酸树脂、聚氨酯改性丙烯酸树脂、聚醚改性丙烯酸树脂、有机硅改性丙烯酸树脂中的一种或至少两种复配产物。

作为本申请优选的实施方案,所述基材1可以为深色基材,如基材的制备过程中在高分子材料中混合有深色染料从而制备成深色基材,或者所述漆膜还可包括起衬底作用的位于所述第一表面11和/或所述第二表面12的深色底层2。其中,深色可以为但不仅仅限于黑色、深色、深青色、深蓝色、深灰色等。作为进一步优选的实施方案,制备所述深色底层2的组分包括第二高分子聚合物和混合于所述第二高分子聚合物中的深色染料,其中:所述第二高分子聚合物可以为但不仅仅限于聚氨酯类、溶剂型丙烯酸树脂、水性丙烯酸树脂、丙烯酸乳液、UV光固化树脂、环氧树脂、氨基树脂、饱和聚酯树脂、不饱和聚酯树脂、酚醛树脂、醇酸树脂、有机硅树脂中的一种或至少两种相互改性高分子聚合物。

作为本申请优选的实施方案,所述变色层3的厚度为30μm~200μm;所述透明裂纹层4的厚度为30μm~200μm。

上述所述的漆膜结合了透明裂纹层4以及随外界温度变化而发生多彩颜色变化的变色层3的优势,透明裂纹层4可完美凸显底层的各种颜色变幻,且由透明裂纹层4隔开的空间在变色效果的加持下,会产生梦幻的空间立体感。

针对本申请所要解决的技术问题提供了一种与多彩变色效果相结合,可显著提高颜色变化层次感的一种变色裂纹漆膜的制备方法,包括如下步骤:S1、变色层涂料的配制:将液晶微胶囊、第一高分子聚合物按比例混合后,充分搅拌,混合均匀,得到变色层涂料;S2、透明裂纹层涂料的配制:将UV树脂和光引发剂按比例混合后,充分搅拌,混合均匀,得到透明裂纹层涂料;S3、将变色层涂料以层状结构形成在基材或基材上的深色底层上,干燥,烘烤,得到形成在基材或基材上的深色底层上的变色层;S4、将透明裂纹层涂料以层状结构附着到所述变色层3上,UV光固化,得到附着到所述变色层3上的透明裂纹层4;S5、将经过步骤S3、S4的基材1依次进行水煮、烘干后得到变色裂纹漆膜。作为优选的实施方案,步骤S3中,所述烘烤温度为40℃~60℃;作为优选的实施方案,步骤S4中,所述光固化的功率为6kW;作为优选的实施方案,步骤S5中,水煮温度为100℃,水煮时间为1h~2h,水煮完成后,立即取出,擦干水迹,置于80℃~120℃温度条件下烘烤。

上述制备方法将具有随温度变化而发生颜色变化的多彩变色液晶微胶囊与透明裂纹层4进行结合,解决了传统裂纹漆色调单一的问题。带有液晶微胶囊的变色层3可随温度变化产生2-12种颜色的变化,温度变化范围内可随意调控,涂料颜色拥有极高的反射率,且响应迅速,变化灵敏;裂纹层设置为透明裂纹层4,直裂纹的产生将完整的涂层划分出不同的区域,且透明裂纹层4为UV透明裂纹层4,UV光固化的透明裂纹层4产生曲面,而这些区域会因为这种曲面,使得整块漆膜产生破碎镜子般的空间感,可完美凸显底层的各种颜色变幻。

本申请中,优选UV透明裂纹层4的原因主要如下:裂纹漆主要分为溶剂型与水性两种,传统的溶剂型裂纹漆以硝基树脂居多,依靠增加颜填料的用量,以及控制溶剂的挥发速率,借助漆膜的自身应力,涂膜表面呈现出不规律的裂纹缝隙,使得与裂纹漆表面颜色不一样的底层颜色从裂纹缝隙中暴露出来,从而龟裂成不同的花纹样式。但此种方法存在着诸多缺陷,不仅附着力差,而且不耐严苛的环境条件,在高温环境时会造成漆面的脱落,在阳光的照射下易老化,耐候性差。并由于其溶剂型涂料的特殊性,VOC含量高,在涂装过程中,随着溶剂的挥发会产生大量刺激性气味,危害环境以及施工人员的身体健康。本申请应用UV透明裂纹层4,在紫外照射下急剧固化,内部分子瞬间收缩,产生内应力,在内应力的作用下,对漆膜进行水煮与烘烤,会导致其分子收缩率发生变化而产生裂纹,且VOC含量低,对环境友好。

本申请中,作为优选的实施方案,在所述变色层涂料和/或所述透明裂纹层涂料中添加附着力促进剂;作为进一步优选的实施方案,所述附着力促进剂可以为但不仅仅限于硅氧烷偶联剂及其衍生物、钛酸钠偶联剂及其衍生物中的一种或多种;作为更进一步优选的实施方案,所述硅氧烷偶联剂及其衍生物可以为但不仅仅限于环氧改性硅氧烷偶联剂、胺改性硅氧烷偶联剂、氟改性硅氧烷偶联剂中的至少一种,钛酸钠偶联剂及其衍生物可以为但不仅仅限于环氧改性钛酸钠偶联剂、胺改性钛酸铵偶联剂中的至少一种。附着力促进剂的目的是增强透明裂纹层4与变色层3之间以及变色层3与基材1之间的附着力。

本申请中,上述步骤S1中,液晶微胶囊主要由壁材和芯材组成,所述芯材可以为但不仅仅限于热致液晶材料,作为优选的实施方案所述芯材主要是胆甾相液晶,主要包括胆固醇酯类液晶和手性向列相液晶,通过调节液晶的比例和手性剂的含量,可以制备得在不同温度变色的液晶配方;壁材主要是高分子材料,高分子材料经过常规的溶剂挥发法、界面聚合法、复凝聚法或者原位聚合法等微胶囊制备方法在芯材表面形成壁材,起到稳定芯材的作用。本申请中,作为优选的实施方案,所述壁材由多元酰氯化合物和多元胺化合物通过界面聚合形成的,作为进一步优选的实施方案,所述多元酰氯化合物可以为但不仅仅限于对苯二甲酰氯、间苯二甲酰氯、1,3,5-苯三甲酰氯、琥珀酰氯、草酰氯、己二酰氯中的一种或多种,所述多元胺化合物选自乙二胺、丁二胺、己二胺、2,2,4-三甲基己二胺、2,4,4-三甲基己二胺、辛二胺、癸二胺、对苯二胺、间苯二胺、二乙烯三胺、三乙烯四胺中的一种或多种。通过本申请提供的壁材能承受透明裂纹层4制备过程中的水煮、烘烤等工艺,由所述多元酰氯化合物和多元胺化合物通过界面聚合形成的壁材,其硬度佳,能提高壁材的耐溶剂性,防止溶剂渗透入芯材内。

本申请中,上述步骤S1中,所述第一高分子聚合物可以为但不仅仅限于水性丙烯酸树脂、水性聚氨酯、水性环氧树脂、水性UV光固化树脂、水性聚酯树脂、水性醇酸树脂、水性氨基树脂、水性丙烯酸乳液、水性酚醛树脂、水性有机硅树脂、聚乙烯醇、聚酯、聚丙烯醇、聚乙二醇、聚乙烯吡咯烷酮、天然高分子聚合物中的一种或至少两种相互改性高分子聚合物,所述天然高分子可以为但不仅仅局限于明胶、海藻酸钠、壳聚糖等;所述变色层涂料还可包括助剂,所述助剂可以为但不仅仅限于分散剂、流平剂、增稠剂、润湿剂、消泡剂、去离子水中的一种或至少两种助剂组合。

本申请中,所述分散剂主要是用来均一分散那些难溶解于液体的无机、有机颜料的固体及液体颗粒,同时也能防止颗粒的沉降和凝聚,形成稳定悬浮液;所述流平剂主要是用来促使涂料在干燥成膜过程中形成一个平整、光滑、均匀的涂膜,能有效降低涂饰液表面张力,提高其流平性和均匀性;所述增稠剂主要是用来提高物系黏度,使物系保持均匀稳定的悬浮状态或乳浊状态;所述的润湿剂主要是用来降低固体物料的表面能,使其更易被水浸湿;所述消泡剂主要是用来降低水、溶液、悬浮液等的表面张力,防止泡沫形成,或使原有泡沫减少或消灭。

本申请中,作为优选的实施方案,所述变色层涂料主要包括以下重量百分含量的组分:液晶微胶囊10%-30%、第一高分子聚合物60%-85%、助剂1%-5%、附着力促进剂1%-5%。制备过程中:优选的,将液晶微胶囊、第一高分子聚合物、助剂和附着力促进剂按比例混合后,以400r/min~1000r/min的转速使用分散机高速分散20min~30min,搅拌均匀,室温静置1h~2h,得到变色层涂料。

本申请中,上述步骤S2中,作为优选的实施方案,所述UV树脂可以为但不仅仅限于丙烯酸类单体或预聚物及其衍生物;作为进一步优选的实施方案,所述丙烯酸类单体或预聚物及其衍生物可以为但不仅仅限于环氧改性丙烯酸树脂、聚酯改性丙烯酸树脂、氟改性丙烯酸树脂、聚氨酯改性丙烯酸树脂、聚醚改性丙烯酸树脂、有机硅改性丙烯酸树脂中的一种或至少两种复配产物。光引发剂为引发剂分子在紫外光区(250~400nm)或可见光区(400~800nm)有一定吸光能力的物质,作为本申请进一步优选的实施方案,所述光引发剂为阳离子聚合光引发剂和自由基光引发剂,其中阳离子聚合光引发剂分为裂解型光引发剂和夺氢型光引发剂。阳离子光引发剂可分为鎓盐类、金属有机物类、有机硅烷类,其中以碘鎓盐、硫鎓盐和铁芳烃最具代表性;裂解型引发剂是通过吸收强紫外灯光发射的紫外量子,从而引发聚合交联和接枝反应,使液体几分之一秒内形成固态薄膜,如1173、184、907、369、1490、1700等。自由基光引发剂包括硫杂蒽酮类光引发剂、烷基芳酮衍生物、二苯甲酮类光引发剂、苯偶酰类光引发剂等。此外,氟化二苯基钛茂和双(五氟苯基)钛茂具有突出的光引发活性、储存稳定性和低毒性,其吸收波长已延伸至500nm,在可见光区有较大的吸收,用于丙烯酸酯的可见光引发聚合固化特别有效。

本申请中,上述步骤S2中,作为优选的实施方案,所述透明裂纹层涂料还包括助剂,所述助剂可以为但不仅仅限于分散剂、流平剂、增稠剂、润湿剂、消泡剂、去离子水中的一种或至少两种助剂组合。作为优选的实施方案,所述透明裂纹层涂料主要包括以下重量百分含量的组分:UV树脂70%-90%、光引发剂2%-30%、助剂:0.2%-1%、附着力促进剂1%-4%。制备过程中:优选的,将UV数脂、光引发剂、助剂和附着力促进剂按比例混合后以400r/min~1000r/min的转速使用分散机高速分散20min~30min,搅拌均匀,室温静置1h~2h,得到透明裂纹层涂料。

本申请中,作为优选的实施方案,所述基材包括第一表面和第二表面,所述制备方法还包括在所述第一表面和/或所述第二表面上形成所述深色底层,如:在步骤S3的变色层涂料以层状结构附着到基材1上之前,还可先在所述基材第一表面11上附着一层深色底层涂料,和/或在所述基材的第二表面12上附着一层深色底层涂料,在所述基材层的第二面附着深色底层涂料的步骤不受其它功能层附着顺序的限制。作为进一步优选的实施方案,所述深色底层涂料的组分包括深色浆料、第二高分子聚合物;作为更进一步优选的实施方案,所述第二高分子聚合物可以为但不仅仅限于聚氨酯类、溶剂型丙烯酸树脂、水性丙烯酸树脂、丙烯酸乳液、UV光固化树脂、环氧树脂、氨基树脂、饱和聚酯树脂、不饱和聚酯树脂、酚醛树脂、醇酸树脂、有机硅树脂中的一种或至少两种相互改性高分子聚合物。作为优选的实施方案,所述深色底层涂料还包括树脂助剂,所述树脂助剂可以为但不仅仅限于分散剂、流平剂、增稠剂、润湿剂、消泡剂中的一种或至少两种助剂组合。作为优选的实施方案,所述深色底层涂料包括以下重量百分含量的组分:第二高分子聚合物60%-85%、深色浆料10%-30%、树脂助剂:1%-5%、余量为去离子水。制备过程中:优选的,将第二高分子聚合物、深色浆料、第三助剂、去离子水按比例混合后以400r/min~1000r/min的转速使用分散机高速分散20min~30min,搅拌均匀,室温静置1h~2h,得到深色底层涂料。作为优选的实施方案,所述深色底层涂料也可加入上述所述的附着力促进剂。

本申请中,作为优选的实施方案,步骤S5之前,还包括使用尖锐物品在所述透明裂纹层和/或所述变色层上刻线的步骤,所述的尖锐物品为雕刻刀等,刻线位置、大小、图案、走势可根据想要制备的图案而随意设定。作为优选的实施方案,步骤S3中,所述变色层3的厚度为30μm~200μm。作为优选的实施方案,步骤S4中,所述透明裂纹层4的厚度为30μm~200μm。区别于传统裂纹漆需要控制漆膜厚度来调整裂纹密度,本发明可依靠添加刻线的方式进行人为控制,达到预期的效果。

本申请中,由上述所述的变色裂纹漆膜的制备方法可制备出一种变色裂纹漆膜,包括随外界温度变化而发生多彩颜色变化的变色层3和UV透明裂纹层4,所述漆膜其附着于基材1上,所述基材1包含第一表面11和第二表面12,在所述第一表面11上设置变色层3以及透明裂纹层4,制备所述变色层3的组分包括液晶微胶囊。作为优选的实施方案,所述变色裂纹漆膜还可包含深色底层2,如图1所示,本申请还提供了一种含深色底层2、变色层3和UV透明裂纹层4的变色裂纹漆膜的制备方法,具体方案如下:

首先,在基材1第一表面11上采用合适工艺附上第一层深色底层涂料,底层漆膜干燥后,底层漆膜厚度可为10μm-100μm,优选30μm,待深色底层漆膜表面干燥后,放置于烘箱烘烤,温度为60℃-100℃,烘烤时间为0.5h-2h,得到附有深色底层2的漆膜材料。其中,所述基材1为玻璃/金属材料基材或树脂,所述基材1为透明或有色基材,所述附着工艺包括但不仅仅限于涂布、喷涂、丝印等。

其次,在基材1的第一层深色底层2之上采用合适工艺附上第二层变色层3。变色层漆膜干燥后,变色层漆膜厚可为30μm-200μm,优选50μm。待变色层漆膜表面干燥后,放置于烘箱烘烤,温度为40℃-60℃,烘烤时间为0.5h-2h,得到附有深色底层2和变色层3的漆膜材料。

再次,在基材1的第二层变色层3之上采用合适工艺附上第三层透明裂纹层4。透明裂纹层漆膜干燥后,透明变色层漆膜厚可为30μm-200μm,优选50μm。将透明变色层漆膜放置于UV固化机下进行光固化,使用波段为全波段,功率为6kw,固化完成后,常温放置2-10天,得到附有深色底层2、变色层3和透明裂纹层4的漆膜材料。

最后,方案一:可直接将附有上述三层漆膜材料置于100℃沸水中进行水煮,时长1-2h。水煮完成后,立即取出,擦干水迹,并放置于80-120℃烘箱中烘烤。烘烤完成后,UV层开裂,随机出现多条连续不规则裂纹曲线。

方案二:可将附有上述三层漆膜的漆膜材料使用雕刻刀等尖锐物品在UV层表面进行刻线,将刻线完成的漆膜材料置于100℃沸水中进行水煮,时长1h-2h。水煮完成后,立即取出,擦干水迹,并放置于80-120℃烘箱中烘烤。烘烤完成后,UV层开裂,随机出现多条连续不规则裂纹曲线。以任意一条人工刻线上随机一点为端点,会出现若干条2-3cm长的短小裂纹。刻线越密集,产生的裂纹越多。

下面将结合具体实施例,对本申请所述的变色裂纹漆膜及制备方法进行详细说明。

实施例1

选取透明玻璃板为基材,在该基材上装饰变色裂纹漆,其制备步骤如下:

1.深色底层涂料的配制

本实施例中深色底层涂料中的组分及各组分的重量百分含量如表1.1所示:

表1.1:深色底层涂料的组分及各组分的重量百分含量

将表1.1中的深色浆料、水性聚氨酯树脂、树脂助剂与去离子水按比例混合后,以800r/min的转速使用分散机高速分散20min,搅拌均匀室温静置1h,得到深色底层涂料,所述树脂助剂为表一中的润湿剂BYK-333、流平剂BYK-381、消泡剂BYK-024和增稠剂PS-166。

2.变色层涂料的配制

本实施例的随温度变化而发生多彩颜色变化的变色层涂料中的组分及各组分的重量百分含量如表1.2所示:

表1.2:变色层涂料的组分及各组分的重量百分含量

表1.2中所述的液晶微胶囊的芯材为胆甾相液晶,壁材为复凝聚法制备的明胶阿拉伯胶混合壁材,温变范围为12℃~35℃;

将表1.2中的液晶微胶囊、水性聚氨酯树脂、树脂助剂、附着力促进剂、去离子水按比例混合后,以800r/min的转速使用分散机高速分散20min,搅拌均匀后室温放置1h,得到变色层涂料,所述树脂助剂为表二中的润湿剂BYK-333、流平剂BYK-381、消泡剂BYK-024和增稠剂PS-166。

3.透明裂纹层涂料的配制

本实施例的透明裂纹层设置为UV透明裂纹层,UV透明裂纹层涂料中的组分及各组分的重量百分含量如表1.3所示:

表1.3:UV透明裂纹层涂料的组分及各组分的重量百分含量

将表1.3中的光引发剂TPO、光引发剂819在加热条件下溶解于聚酯改性丙烯酸树脂中,再加入润湿剂、附着力促进剂混合后,以400r/min的转速使用分散机高速分散20min,搅拌均匀后室温放置1h,得到UV透明裂纹层涂料。

4.在透明玻璃上使用150μm线棒涂布一层深色底层涂料,待底层漆膜表面干燥后,置于60℃烘箱中烘烤20min,得到干膜厚度为30μm的深色底层。

5.在深色底层上使用150μm线棒涂布一层变色层涂料,待变色层漆膜表面干燥后,置于60℃烘箱中烘烤20min,得到干膜厚度为30μm的变色层。

6.在变色层上使用100μm线棒涂布一层UV透明裂纹层涂料,将裂纹层漆膜放置于UV固化机下进行光固化,使用波段为全波段,功率为6kw,固化完成后,常温放置2天。

7.将依次经过步骤4、5、6涂布并养护完成后的玻璃基板置于100℃沸水中进行水煮,时间为1h,水煮完成后,立即取出,擦干水迹,并放置于100℃烘箱中烘烤,烘烤完成后,玻璃基板的表面出现裂纹,得到经变色裂纹漆进行表面装饰的玻璃板材。

图2为由实施例1的方法制备出的一种变色裂纹漆膜的表面状态示意图,由图可明显观察到:在液晶微胶囊温变区间内,因为液晶微胶囊呈现出多彩颜色状态,因此,玻璃板材的表面呈现出立体结构状态,在液晶微胶囊的非温变区间内,因液晶微胶囊的颜色未显现出,因此,玻璃板材的表面只呈现出了裂纹状态及深色底层颜色,且在液晶微胶囊温变区间内玻璃板材的表面会随着温度的变化而展现出不同的色彩变化。

实施例2

选取铁板为基材,在该基材上装饰变色裂纹漆,其制备步骤如下:

1.底层涂料的配制

本实施例的底层设置为深色底层,深色底层涂料中的组分及各组分的重量百分含量如表2.1所示:

表2.1:深色底层涂料的组分及各组分的重量百分含量

将表2.1中的深色浆料、水性丙烯酸树脂、树脂助剂与去离子水按比例混合后,以800r/min的转速使用分散机高速分散20min,搅拌均匀室温静置1h,得到底层涂料,所述树脂助剂为表一中的润湿剂BYK-333、流平剂BYK-381、消泡剂BYK-024和增稠剂PS-166。

2.变色层涂料的配制

本实施例的随温度变化而发生多彩颜色变化的变色层涂料中的组分及各组分的重量百分含量如表2.2所示:

表2.2:变色层涂料的组分及各组分的重量百分含量

表2.2中所述的液晶微胶囊的芯材为胆甾相液晶,壁材为复凝聚法制备的明胶阿拉伯胶混合壁材,温变范围为27℃~37℃;

将表2.2中的液晶微胶囊、水性聚氨酯树脂、树脂助剂、附着力促进剂、去离子水按比例混合后,以800r/min的转速使用分散机高速分散20min,搅拌均匀后室温放置1h,得到变色层涂料,所述树脂助剂为表二中的润湿剂BYK-333、流平剂BYK-381、消泡剂BYK-024和增稠剂PS-166。

3.透明裂纹层涂料的配制

本实施例的透明裂纹层设置为UV透明裂纹层,UV透明裂纹层涂料中的组分及各组分的重量百分含量如表2.3所示:

表2.3:UV透明裂纹层涂料的组分及各组分的重量百分含量

将表2.3中的聚氨酯改性丙烯酸树脂、光引发剂1176、光引发剂UV-1130、附着力促进剂、润湿剂BYK-333混合后,以400r/min的转速使用分散机高速分散20min,搅拌均匀后室温放置1h,得到UV透明裂纹层涂料。

4.在铁板上使用喷枪喷上一层深色底层涂料,待底层漆膜表面干燥后,置于60℃烘箱中烘烤20min,得到干膜厚度为50μm的深色底层。

5.在深色底层上使用喷枪喷涂上一层变色层涂料,待变色层漆膜表面干燥后,置于60℃烘箱中烘烤20min,得到干膜厚度为50μm的变色层。

6.在变色层上使用喷枪喷上一层UV透明裂纹层涂料,并立即将漆膜放置于UV固化机下进行光固化,使用波段为全波段,功率为6kw,固化完成后,常温放置2天。

7.将依次经过步骤4、5、6涂布并养护完成后的铁板置于100℃沸水中进行水煮,时间为1h,水煮完成后,立即取出,擦干水迹,并放置于100℃烘箱中烘烤,烘烤完成后,铁板的表面出现裂纹,得到经变色裂纹漆进行表面装饰的铁板。

实施例3

选取透明玻璃板为基材,在该基材上装饰变色裂纹漆,其制备步骤如下:

1.底层涂料的配制

本实施例的底层设置为深色底层,深色底层涂料中的组分及各组分的重量百分含量如表3.1所示:

表3.1:深色底层涂料的组分及各组分的重量百分含量

将表3.1中的深色浆料、有机硅改性聚氨酯树脂、树脂助剂与去离子水按比例混合后,以800r/min的转速使用分散机高速分散20min,搅拌均匀室温静置1h,得到底层涂料,所述树脂助剂为表一中的润湿剂BYK-333、流平剂BYK-381、消泡剂BYK-024和增稠剂PS-166。

2.变色层涂料的配制

本实施例的随温度变化而发生多彩颜色变化的变色层涂料中的组分及各组分的重量百分含量如表3.2所示:

表3.2:变色层涂料的组分及各组分的重量百分含量

表3.2中所述的液晶微胶囊的芯材为胆甾相液晶,壁材为复凝聚法制备的明胶阿拉伯胶混合壁材,温变范围为26℃~40℃;

将表3.2中的液晶微胶囊、聚乙烯醇、附着力促进剂、去离子水按比例混合后,以800r/min的转速使用分散机高速分散15min,搅拌均匀后室温放置1h,得到变色层涂料。

3.透明裂纹层涂料的配制

本实施例的透明裂纹层设置为UV透明裂纹层,UV透明裂纹层涂料中的组分及各组分的重量百分含量如表3.3所示:

表3.3:UV透明裂纹层涂料的组分及各组分的重量百分含量

将表3.3中的有机硅改性丙烯酸树脂、光引发剂TPO、光引发剂1173、附着力促进剂、润湿剂混合后,以400r/min的转速使用分散机高速分散20min,搅拌均匀后室温放置1h,得到UV透明裂纹层涂料。

4.在透明玻璃上使用200μm线棒涂布一层深色底层涂料,待底层漆膜表面干燥后,置于60℃烘箱中烘烤20min,得到干膜厚度为50μm的深色底层。

5.在深色底层上使用200μm线棒涂布一层变色层涂料,待变色层漆膜表面干燥后,置于60℃烘箱中烘烤20min,得到干膜厚度为45μm的变色层。

6.在变色层上使用100μm线棒涂布一层UV透明裂纹层涂料,将裂纹层漆膜放置于UV固化机下进行光固化,使用波段为全波段,功率为6kw,固化完成后,常温放置2天。

7.在依次经过步骤4、5、6涂布、养护后的玻璃基板表面使用雕刻刀刻出不同粗细纹路的图案。

8.将依次经过步骤4、5、6、7涂布、养护并刻线完成后的玻璃基板置于100℃沸水中进行水煮,时间为2h,水煮完成后,立即取出,擦干水迹,并放置于100℃烘箱中烘烤,烘烤完成后,玻璃基板的表面出现形状各异的裂纹,得到经变色裂纹漆进行表面装饰的玻璃板材。

图3为由实施例3的方法制备出的一种变色裂纹漆膜的表面状态示意图,由图可明显观察到:在液晶微胶囊温变区间内,因为液晶微胶囊呈现出多彩颜色状态,因此,玻璃板材的表面呈现出立体结构状态,在液晶微胶囊的非温变区间内,因液晶微胶囊的颜色未显现出,因此,玻璃板材的表面只呈现出了裂纹状态及深色底层颜色,且在液晶微胶囊温变区间内玻璃板材的表面会随着温度的变化而展现出不同的色彩变化。此外,因裂纹层使用雕刻刀刻出不同粗细纹路的图案,因此,实施例3制备出的变色裂纹漆膜的表面呈现出了与实施例1不同的裂纹状态,证明可依靠添加刻线的方式进行人为控制,达到预期的效果。

实施例4

选取透明玻璃板为基材,在该基材上装饰变色裂纹漆,其制备步骤如下:

1.底层涂料的配制

本实施例的底层设置为深色底层,深色底层涂料中的组分及各组分的重量百分含量如表4.1所示:

表4.1:深色底层涂料的组分及各组分的重量百分含量

将表4.1中的深色浆料、有机硅改性聚氨酯树脂、树脂助剂与去离子水按比例混合后,以800r/min的转速使用分散机高速分散20min,搅拌均匀室温静置1h,得到底层涂料,所述树脂助剂为表一中的润湿剂BYK-333、流平剂BYK-381、消泡剂BYK-024和增稠剂PS-166。

2.变色层涂料的配制

本实施例的随温度变化而发生多彩颜色变化的变色层涂料中的组分及各组分的重量百分含量如表4.2所示:

表4.2:变色层涂料的组分及各组分的重量百分含量

表4.2中所述的液晶微胶囊的芯材为胆甾相液晶,壁材为复凝聚法制备的明胶阿拉伯胶混合壁材,温变范围为26℃~40℃;

将表4.2中的天然高分子明胶在加热的条件下溶解于去离子水中,明胶与去离子水的比例为1:5;再将液晶微胶囊、明胶溶液、去离子水按比例混合后,以400r/min的转速使用分散机高速分散15min,搅拌均匀后室温放置1h,得到变色层涂料。

3.透明裂纹层涂料的配制

本实施例的透明裂纹层设置为UV透明裂纹层,UV透明裂纹层涂料中的组分及各组分的重量百分含量如表4.3所示:

表4.3:UV透明裂纹层涂料的组分及各组分的重量百分含量

将表4.3中的光引发剂TPO、光引发剂1173、附着力促进剂、聚酯改性丙烯酸树脂、润湿剂混合后,以400r/min的转速使用分散机高速分散20min,搅拌均匀后室温放置1h,得到UV透明裂纹层涂料。

4.在透明玻璃上使用200μm线棒涂布一层深色底层涂料,待底层漆膜表面干燥后,置于60℃烘箱中烘烤20min,得到干膜厚度为50μm的深色底层。

5.在深色底层上使用200μm线棒涂布一层变色层涂料,待变色层漆膜表面干燥后,置于60℃烘箱中烘烤20min,得到干膜厚度为45μm的变色层。

6.在变色层上使用100μm线棒涂布一层UV透明裂纹层涂料,将裂纹层漆膜放置于UV固化机下进行光固化,使用波段为全波段,功率为6kw,固化完成后,常温放置2天。

7.在依次经过步骤4、5、6涂布、养护后的玻璃板材表面使用百格刀刻出交叉线条。

8.将依次经过步骤4、5、6、7涂布、养护并刻线完成后的玻璃板材置于100℃沸水中进行水煮,时间为2h,水煮完成后,立即取出,擦干水迹,并放置于100℃烘箱中烘烤,烘烤完成后,玻璃板材的表面出现形状各异的裂纹,得到经变色裂纹漆进行表面装饰的玻璃板材。

图4为由实施例4的方法制备出的一种变色裂纹漆膜的表面状态示意图,由图可明显观察到:在液晶微胶囊温变区间内,因为液晶微胶囊呈现出多彩颜色状态,因此,玻璃板材的表面呈现出立体结构状态,在液晶微胶囊的非温变区间内,因液晶微胶囊的颜色未显现出,因此,玻璃板材的表面只呈现出了裂纹状态及深色底层颜色,且在液晶微胶囊温变区间内玻璃基板的表面会随着温度的变化而展现出不同的色彩变化。此外,因裂纹层使用雕刻刀刻出不同粗细纹路的图案,因此,实施例4制备出的变色裂纹漆膜的表面呈现出了与实施例1和实施3不同的裂纹状态,证明可依靠添加刻线的方式进行人为控制,达到预期的效果。

综上所述,本申请提供了一种变色裂纹漆膜,其附着于基材上,所述基材具有第一表面和第二表面;所述漆膜包括变色层,所述变色层随外界温度变化而发生多彩的颜色变化,所述变色层包括第一高分子聚合物和分散于所述第一高分子聚合物中的多个液晶微胶囊,所述液晶微胶囊中包括热致液晶;以及透明裂纹层,所述透明裂纹层具有规则或不规则排列的多个裂纹;所述变色层和所述透明裂纹层设置在所述第一表面的一侧。该漆膜结合了透明裂纹层以及随外界温度变化而发生多彩颜色变化的变色层的优势,透明裂纹层可完美凸显底层的各种颜色变幻,且由透明裂纹层隔开的空间在变色效果的加持下,会产生梦幻的空间立体感。还具体提供了一种由UV透明裂纹层以及感温液晶微胶囊组合而成的变色裂纹漆的制备方法,由其制备而成的变色裂纹漆,VOC含量低,对环境友好,且具有较强的附着力、耐候性、耐溶剂,耐酸碱、耐盐渍等,漆面铅笔硬度高达4H。本申请的变色裂纹漆膜可以应用于工艺装饰用品、玩具、杯具、特种漆、装饰建材、家具等。

本申请所述变色层与透明裂纹层的位置关系不限于上述实施例,变色层可以位于透明裂纹层的下方,也可以位于透明裂纹层的上方,不做具体限定。

虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

- 一种变色裂纹漆膜及其制备方法

- 一种水性环保感温变色裂纹漆及其制备方法