一种用于砼罐车的调度系统及方法

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及物料运输技术领域,尤其涉及一种用于砼罐车的调度系统及方法。

背景技术

传统混凝土公司搅拌站采用驾驶员回站后到调度室报到,然后依照调度员按照驾驶员的报到顺序进行装料排序,此种方法完全依靠人工调度,当同时报到的驾驶员人数过多,以及存在多个需料施工方时,存在下列问题:

1、调度员可能无法有效处理好驾驶员的排队序列、合理分配驾驶员向需要运料的目的地运料,并且当工地现场只允许某类准载量的车辆时,调度人员可能会凭自己的经验与记忆给不符合类型的车辆发送装车计划,造成只能人为转至另一辆车中,造成效率降低和浪费。

2、因全凭人工调度,可能会发生驾驶员发生插队、以及调度员可人为控制排队顺序的状况,增加驾驶员之间以及驾驶员和调度员之间的矛盾,不利于公司的管理和工作氛围,导致员工工作效率低下。

3、当驾驶员为了增加运料次数时,可能会出现闯红灯超速、疲劳驾驶等情况,驾驶员违规驾驶率高,不利于驾驶员及道路车辆行人的人身安全并存在交通隐患。

发明内容

针对现有技术中所存在的不足,本发明提供了一种用于砼罐车的调度系统及方法,其解决了现有技术中通过人工调度所导致的运输效率不高以及无法有效防止驾驶员违规驾驶的问题。

根据本发明的实施例,一种用于砼罐车的调度系统,其包括多个排队通道,每个排队通道内的装料车的准载量相同,还包括识别装置,用于获取当前排队通道内驾驶员的排队序列,每个驾驶员唯一关联于一包括准载量的装料车;自动发料装置,用于获取单日每个施工方的需料总量,并根据所述需料总量以及所有装料车的准载量之和制定发料计划表,发料计划表包含不同准载量的装料车的发料次数、发料时间和发料任务,并按照时间顺序将所述发料计划表内的当前发料任务与所述排队序列中每个驾驶员所关联装料车的准载量进行配对;顺序调节装置,用于比较驾驶员运料耗费时间与运料所需最短用时,当耗费时间小于运料所需最短用时时将该名比较时间的驾驶员顺序移至下一发料时间等待;输出装置,用于将当前的排队序列和待装料装料车的实时结果输出告知驾驶员。

进一步的,所述输出装置为显示装置、广播装置或移动接收装置。

进一步的,所述自动发料装置包括发料任务生成模块,用于依据每个施工方所提供的发料时间和发料总量,制定每个对应所述施工方的起始发料时间;依据所述起始发料时间和每个施工方所提供的发料总量,对应每个所述施工方设定一发料间隔时间,并分别设定不同装载量的装料车所需的运输次数,计算得到包括每个所述施工方的不同载量的装料车的运料次数和每次发料的时间的单日发料计划表。

进一步的,所述顺序调节装置包括发料任务调节模块,所述发料任务调节模块用于计算运料来回路程所需时间以及等待红绿灯的平均时间,以计算出运料所需最短耗时,通过驾驶员实际运料的耗费时间与平均运料最短耗时进行比较,当耗费时间小于运料所需最短用时时将该名比较时间的驾驶员排队顺序后移。

进一步的,所述顺序调节装置还包括疲劳预警模块,用于设置一个指定时长,当驾驶员当日运料时长大于该指定时长时,将该驾驶员移出排队序列。

进一步的,所述顺序调节装置,用于比较当前排队序列第一位的驾驶员的运料耗费时间与运料所需最短用时,当耗费时间小于运料所需最短用时时将该名比较时间的驾驶员排队顺序移至当前排队序列的末尾进行等待。

另外,本发明还提供了一种自动发料方法,包括获取单日每个施工方的需料信息,所述需料信息包括每个施工方单日的发料时间和发料总量;获取当前排队通道内驾驶员的排队序列,每个驾驶员唯一关联于一包括准载量的装料车;依据每个所述施工方单日的发料时间和发料总量制定得到包括每个施工方单日发料计划的发料任务计划表,并按照时间顺序将所述发料任务计划表中的当前发料任务与所述排队序列中每个驾驶员所关联装料车的准载量进行配对,并根据驾驶员运料耗费时间与运料所需最短用时进行比较,当驾驶员运料耗费时间小于运料所需最短用时时将该名比较时间的驾驶员装料顺序移至下一发料时间等待,最终将当前的排队序列和待装料装料车的实时结果输出告知驾驶员。

进一步的,依据每个施工方所提供的发料时间,设定对应每个所述施工方的起始发料时间;依据所述起始发料时间和每个施工方所提供的发料总量,对应每个所述施工方设定一发料间隔时间,计算得到包括每个所述施工方的每种准载量的装料车的运输次数,以及不同准载量的装料车的发料时间的单日发料计划,将每个施工方的单日发料计划中的每次发料的时间和装料量按照时间顺序进行排列,得到所述发料任务计划表。

进一步的,当该名比较时间的驾驶员运料耗费时间大于运料所需最短用时时,该名比较时间的驾驶员的排队顺序不变。

进一步的,当驾驶员当日的运料时长大于设定的疲劳时长时,会将该驾驶员移出排队序列。

相对于现有技术,通过使用本发明提供的用于砼罐车的调度系统及方法:

1、该用于砼罐车的调度系统,通过输出装置告知驾驶员当前的排队序列和配对的发料情况,避免了调度员凭借经验和记忆人工调度可能带来的失误,并且大大减少了调度员的工作任务量,使调度员仅起到辅助修正的作用,提高了调度的效率,减少资源浪费。

2、有效遏制了驾驶员的插队现象,并避免了驾驶员之间、驾驶员和调度员之间产生矛盾,间接提高了调度的效率,减少资源浪费,并且避免了驾驶员在工作时因心生不满开“怒气车”的情况,间接提高了驾驶员的道路安全性。

3、通过设置的多个不同准载量的装料车的排队通道,使不同准载量的装料车能够在指定的排队通道内有序排队,进而便于快速指派指定准载量的装料车进行装料配送任务,通过设置的顺序调节装置,使驾驶员在运料耗费时间小于运料所需最短用时时将驾驶员装料顺序移至下一发料时间装料,有效遏制了驾驶员为了多运输几趟混凝土而产生的超速和闯红灯现象,有效提高了道路安全。

附图说明

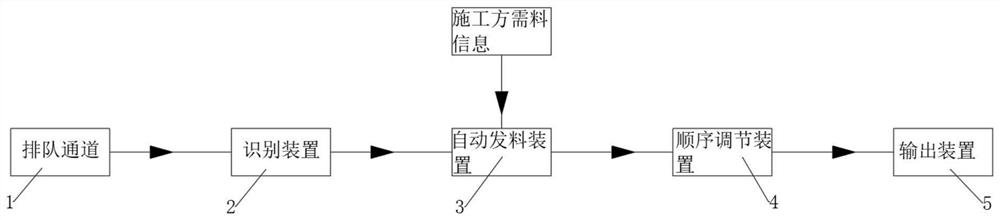

图1为本发明提供的一种自动发料系统的原理图。

图2为本发明提供的一种自动发料方法的实现流程图。

图3为本发明自动发料装置在实施例一中实现原理图。

上述附图中:1、排队通道;2、识别装置;3、自动发料装置;4、顺序调节装置;5、输出装置;301、任务生成模块;401、任务调节模块;402、疲劳预警模块。

具体实施方式

下面结合附图及实施例对本发明中的技术方案进一步说明。

实施例一

如图1、图2所示,本发明实施例提出了一种用于砼罐车的调度系统,包括多个排队通道1,每个排队通道1内的装料车的准载量相同,还包括识别装置2,具体的,所述识别装置2为指纹识别装置2或面部识别装置2,本实施例中所述识别装置2为面部识别装置2,用于获取当前排队通道1内驾驶员的排队序列,每个驾驶员唯一关联于一包括准载量的装料车。

自动发料装置3,用于获取单日每个施工方的需料总量,并根据所述需料总量以及所有装料车的准载量之和制定发料计划表,发料计划表包含不同准载量的装料车的发料次数、发料时间和发料任务,并按照时间顺序将所述发料计划表内的当前发料任务(即当前待装料的装料量)与所述排队序列中每个驾驶员所关联装料车的准载量进行配对,具体的,所述自动发料装置3包括发料任务生成模块301,用于依据每个施工方所提供的发料时间和发料总量,制定每个对应所述施工方的起始发料时间;依据所述起始发料时间和每个施工方所提供的发料总量,对应每个所述施工方设定一发料间隔时间,并分别设定不同装载量的装料车所需的运输次数,计算得到包括每个所述施工方的不同载量的装料车的运料次数和每次发料的时间的单日发料计划表。

顺序调节装置4,用于比较当前排队序列第一位的驾驶员运料耗费时间与运料所需最短用时,当耗费时间小于运料所需最短用时时将该名比较时间的驾驶员排队顺序移至当前排队序列的末尾进行等待,以便于加强惩罚措施,并防止同时比较多名驾驶员用时时,多名驾驶员均违规所带来的排队序列变化过快问题,具体的,所述顺序调节装置4包括发料任务调节模块401,所述发料任务调节模块401用于计算运料来回路程所需时间以及等待红绿灯的平均时间,以计算出运料所需最短耗时,通过驾驶员实际运料的耗费时间(出站时间与回站时间差)与平均运料最短耗时进行比较,当耗费时间小于运料所需最短用时时将该名比较时间的驾驶员装料顺序移至排队顺序移至当前排队序列的末尾进行等待,通过设置的任务调节模块401,使驾驶员在运料耗费时间小于运料所需最短用时时将驾驶员装料顺序移至下一发料时间装料,有效遏制了驾驶员为了多运输几趟混凝土而产生的超速和闯红灯现象,有效提高了道路安全,所述顺序调节装置4还包括疲劳预警模块402,用于设置一个指定时长如8小时,当驾驶员当日运料时长大于该指定时长时,将该驾驶员移出排队序列,以停止向该驾驶员分配装料任务,通过设置的疲劳预警模块402,使驾驶员在单日驾驶时长超过指定时长时,能够强制驾驶员进行休息,避免了疲劳驾驶而可能存在的道路安全隐患。

输出装置5,用于将当前的排队序列和待装料装料车的实时结果输出告知驾驶员,具体的,所述输出装置5为现有技术中的显示装置(显示屏)、广播装置(广播喇叭)或无线传输装置,本实施例中选用无线传输装置,输出装置5将当前的排队序列和待装料装料车的实时结果输出后,驾驶员通过无线接收装置(手机或对讲机)得知当前的排队序列和待装料装料车的实时结果,并按照输出结果进行排队装料。

实施例二

如图3所示,本发明的一种自动发料方法的实现流程图,以下将对所述方法的详细实现步骤进行说明。

S1,获取当日每个施工方的需料信息,所述需料信息包括每个施工方的发料时间和发料总量。在具体实施中,各个工地每天的混凝土需求是不同的。因此,施工方一般会在提前一天将混凝土的需料信息发送给搅拌站。其中,每个施工方的需料信息包括发料时间和发料总量,当搅拌站获取到需料信息后,根据其包含的发料时间和发料总量来制定每个施工方的单日发料计划。

首先,施工方到搅拌站的距离这是已知确定的(设为S),每辆装料车依据准载量满载后将混凝土浇灌完成的浇灌时间是确定已知的(设为T1),另外,依据前往每个施工方的路况、道路限速来限定装料车的行驶速度(设为V),并且前往每个施工方道路的红绿灯数量已知,平均等待时间设为T2,由此可知驾驶员运料所需的最短用时为

由此可得出每个施工方的单日发料计划表,包括起始发料时间,发料间隔和不同准载量的装料车所需运输的趟数,按照时间顺序进行排序,如下表:

然后根据最早发料时间和施工方的需料总量制定不同准载量的装料车的运输趟数,当施工方指定需要某种准载量的装料车时,仅用需料总量除以该准载量得出运输趟数,比如装料车的准载量分为十吨、十五吨和二十吨,而施工方指定需要二十吨装料车时,仅需利用该施工方的需料总量除以二十吨即可得出该准载量运输车的运输趟数;

当施工方指定不需要某种准载量的装料车时,利用需料总量除以其余类型的单辆装料车准载量之和,就可得出每种准载量的装料车运输趟数,比如施工方指定不需要二十吨装料车时,仅需利用该施工方的需料总量除以其余类型的单辆装料车准载量之和(十吨加十五吨)也就是二十五吨,即可得出每种准载量运输车的运输趟数,重量超出部分用准载量最接近的装料车进行运输,由此可得出每种准载量运输车的运输趟数,进而当该种准载量运输车完成运输趟数后,该种准载量运输车的驾驶员能够直接了解到相关信息,进行休息安排。

S2,获取当前不同准载量排队通道1内驾驶员的排队序列,每个驾驶员唯一关联于一包括准载量的装料车。在具体实施中,每个驾驶员驾驶其所关联的唯一准载量的装料车进入不同准载量的排队通道1以后进行排队装料,为了避免插队的情况,本发明采用面部识别装置2进行签到排队,即利用面部识别来进行签到,相比采用自觉排队或电子刷卡签到的方式,面部识别签到可以避免插队或者代签的情况,具有更加公平公正的效果。

S3,依据每个所述施工方的需料信息制定得到发料任务计划表,并按照时间顺序将所述发料任务计划表中的当前发料任务与所述排队序列中每个驾驶员所关联装料车的准载量进行配对。

S4,通过当前排队序列第一位的驾驶员运料耗费时间(即出发时间减去返回报到时间),与运料所需最短用时进行比较,当耗费时间小于运料所需最短用时时将驾驶员装料顺序移至当前排队序列的末尾装料;当该名比较时间的驾驶员运料耗费时间大于运料所需最短用时时,该名比较时间的驾驶员的排队顺序不变;并且当疲劳预警模块402检测到驾驶员当日的运料时长大于设定的疲劳时长时,会将该驾驶员移出排队序列。

S5,最终将符合所述当前发料任务的装料车所对应的驾驶员作为与当前发料任务进行配对的配对结果予以输出,并告知驾驶员。在具体实施中,可以通过输出装置5来将排队序列公开显示出来,同时将每次任务的配对结果显示出来,实现发料的公开,同时防止了人为作弊的情况。

在具体实施中,有可能会出现在同一时间点,有不同施工方的相同发料任务,为了避免这种情况,实际中可以通过以下方式来予以避免:当有多个施工方的单日发料计划中的存在某次发料的时间重叠时,按照每个施工方的起始发料时间,将起始发料时间在先的施工方所对应的某次发料作为所述当前发料任务。应当理解,上述实施例一中的各个步骤之间并非一定是按照上述所给实施方式来进行,除了制定发料任务计划表必须是在获取到施工方的需料信息之后以外,其它的实施方式没有实施上的时间顺序先后性。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种用于砼罐车的调度系统及方法

- 一种用于商品混凝土运输的砼车调度方法