一种热塑性材料生产压制装置

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及热塑性材料加工技术领域,尤其涉及一种热塑性材料生产压制装置。

背景技术

热塑性是指物质在加热时能发生流动变形,冷却后可以保持一定形状的性质。大多数线型聚合物均表现出热塑性,很容易进行挤出、注射或吹塑等成型加工。

由于热塑性材料的可塑性较强,在如今得到的大量的使用,现有的简单形状的热塑性材料加工多是将材料倒入模具中,在用压制装置对材料进行压模处理,等热塑性材料却之后,得到压制完成的热塑性材料半成品。

但是这样的加固过程多是需要等热塑性材料自然冷却,这也的冷却方式消耗时间较长,压制效率较低,同时容易使材料粘附在装置压模面,对之后的再次加工造成影响。

发明内容

本发明的目的是为了解决现有技术中以下缺点,加固过程多是需要等热塑性材料自然冷却,这也的冷却方式消耗时间较长,压制效率较低,同时容易使材料粘附在装置压模面,对之后的再次加工造成影响,而提出的一种热塑性材料生产压制装置。

为了实现上述目的,本发明采用了如下技术方案:

一种热塑性材料生产压制装置,所述生产压制装置包括:

工作台;

压料机构,所述压料机构固定连接在工作台上,且用于对热塑性材料形状的压造;

冷却机构,所述冷却机构包括置料组件和阻挡组件,所述置料组件用于放置热塑性材料,将热塑性材料加工塑形过程中产生的热量吸收,所述阻挡组件用于延长冷却液的流动路径,增加冷却液流动时间;

循环液冷机构,所述循环液冷机构用于将冷却机构中吸收热量的冷却液排出,将新的冷却液导入冷却机构中,实现对热塑材料的循环冷却。

优选的,所述压料机构包括安装架组件和压模组件,所述安装架组件为倒U形架,且两端固定连接在工作台两侧,所述压模组件包括气缸和压模板,所述气缸一端固定连接在安装架组件底部,且移动端向下,所述压模板固定连接在气缸移动端,且与工作台水平平行。

优选的,所述置料组件包括置料块,所述置料块固定连接在工作台上表面,且中点与压料机构中点垂直投影重合,所述置料块内部开设有置料槽,且内部开设有液腔,所述液腔环绕置料槽侧边和底边开设,所述液腔截面为U形。

优选的,所述阻挡组件包括侧壁阻块和底部阻条,所述侧壁阻块一侧为弧形,且另一侧固定连接在液腔侧壁,多个所述侧壁阻块交错固定连接在液腔竖直腔室相对两侧壁,形成曲形侧边,且底部不与液腔底部连接,多个所述底部阻条底部与液腔底部固定连接,且顶端与液腔水平腔室顶部固定连接。

优选的,所述底部阻条为弯曲的条形,多个所述底部阻条在液腔底部形成多个弯曲导液道。

优选的,所述循环液冷机构包括进出液组件和循环组件,所述进出液组件连接在冷却机构侧边,用于冷却液的单向进出,所述循环组件安装在工作台侧边,对冷却液进行抽泵作用。

优选的,所述进出液组件包括进液管和出液管,所述进液管一端固定连接在置料块侧壁,所述出液管一端固定连接在置料块侧壁远离进液管的一端,所述进液管的水平位置高于出液管水平位置,所述进液管和出液管一端与液腔连通,且另一端与循环组件连接。

优选的,所述循环组件包括外壳、液箱和液泵,所述外壳为圆柱形,且安装在工作台侧边,所述液箱固定安装在外壳内部,且一端与出液管连接,所述液泵安装在外壳内部,所述液泵一端与液箱远离出液管的一端连接,且另一端与进液管连接。

优选的,所述置料槽侧壁开设有导气环槽,所述导气环槽开设在侧壁上端。

与现有技术相比,本发明的有益效果是:

1、在热塑性材料导入置料块内部后,压模组件下移对热塑性材料进行压制,压模板压到置料槽内部,开始对热塑性材料进行塑形,这时启动循环液冷机构,冷却液导入液腔中,缓慢导入的冷却液对放置在置料槽内部的热塑性材料加工过程中的热量进行吸收,加快了热塑性材料的冷却塑形,加快了热塑性材料的压制加工;

2、由于液腔的围绕形的设置,对置料槽进行全方位的冷却,同时由于阻挡组件对冷却液起到阻挡作用,使冷却液用较小的流量流动到更多的位置,对热塑性材料上的热量进行均匀吸收,避免由于冷热差较大,造成材料损坏,在加快热塑性材料热量吸收的同时,对材料加工的半成品起到了保护作用;

3、当吸收了热量的冷却液进入液箱内部时,与液箱内部的液体进行置换,同时通过液箱内的导热组件将热量导出,在通过液泵将新的冷却液导入冷却机构中,对热塑材料进行新一轮的冷却处理,使冷却机构可以对加工进行持续性的冷却处理,加强了装置的实用性。

附图说明

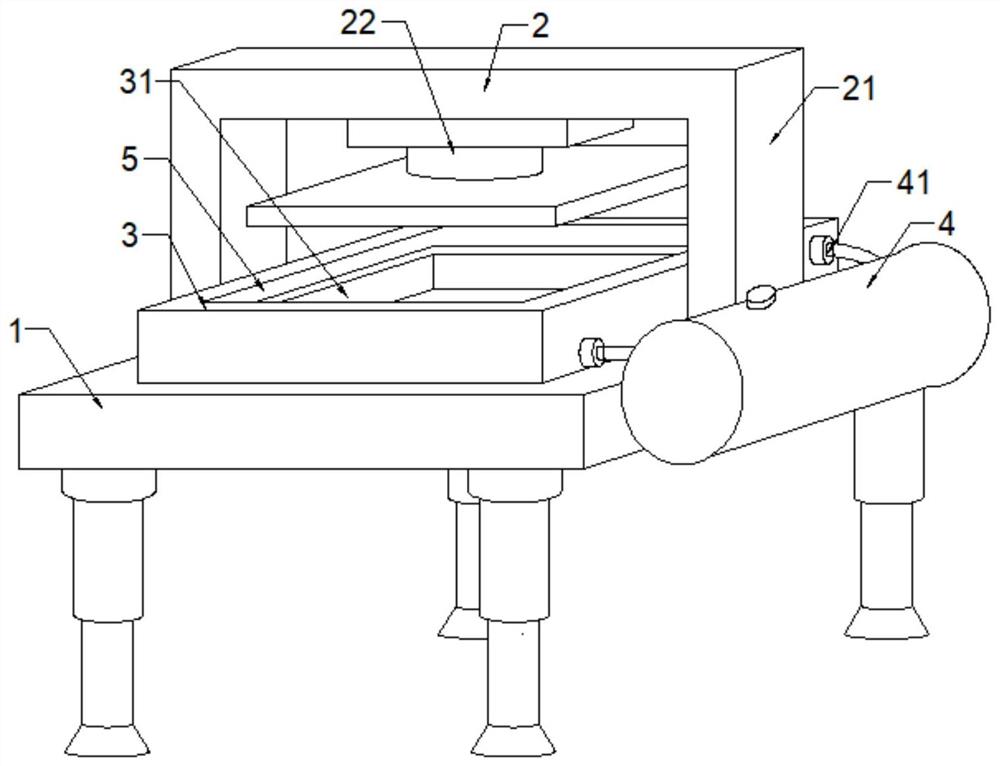

图1为本发明提出的一种热塑性材料生产压制装置的立体图;

图2为本发明提出的一种热塑性材料生产压制装置的正面结构示意图;

图3为本发明提出的一种热塑性材料生产压制装置的俯视结构示意图;

图4为本发明提出的一种热塑性材料生产压制装置的阻挡组件的正面结构示意图;

图5为本发明提出的一种热塑性材料生产压制装置的阻挡组件的侧面结构示意图。

图中:1工作台、2压料机构、21安装架组件、22压模组件、221气缸、222压模板、3冷却机构、31置料组件、311置料块、312置料槽、313液腔、32阻挡组件、321侧壁阻块、322底部阻条、4循环液冷机构、41进出液组件、411进液管、412出液管、42循环组件、421外壳、422液箱、423液泵、5导气环槽。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

参照图1-5,一种热塑性材料生产压制装置包括:

工作台1;

压料机构2,压料机构2固定连接在工作台1上,且用于对热塑性材料形状的压造;

冷却机构3,冷却机构3包括置料组件31和阻挡组件32,置料组件31用于放置热塑性材料,将热塑性材料加工塑形过程中产生的热量吸收,阻挡组件32用于延长冷却液的流动路径,增加冷却液流动时间;

循环液冷机构4,循环液冷机构4用于将冷却机构3中吸收热量的冷却液排出,将新的冷却液导入冷却机构3中,实现对热塑材料的循环冷却。

本发明中,将热塑性材料导入冷却机构3中,通过压料机构2对热塑材料进行压制,当压制完成之后,将冷却液导入冷却机构3中,同时通过循环液冷机构4对冷却机构3中的冷却液进行循环冷却。

本实施例中优选的技术方案,压料机构2包括安装架组件21和压模组件22,安装架组件21为倒U形架,且两端固定连接在工作台1两侧,压模组件22包括气缸221和压模板222,气缸221一端固定连接在安装架组件21底部,且移动端向下,压模板222固定连接在气缸221移动端,且与工作台1水平平行,气缸221带动压模板222下移,使压模板222作用到冷却机构3上;

置料组件31包括置料块311,置料块311固定连接在工作台1上表面,且中点与压料机构2中点垂直投影重合,置料块311内部开设有置料槽312,且内部开设有液腔313,液腔313环绕置料槽312侧边和底边开设,液腔313截面为U形,热塑性材料导入置料槽312中,通过液腔313中流动的冷却液对热塑性材料中的热量进行吸收;

阻挡组件32包括侧壁阻块321和底部阻条322,侧壁阻块321一侧为弧形,且另一侧固定连接在液腔313侧壁,多个侧壁阻块321交错固定连接在液腔313竖直腔室相对两侧壁,形成曲形侧边,且底部不与液腔313底部连接,多个底部阻条322底部与液腔313底部固定连接,且顶端与液腔313水平腔室顶部固定连接,阻挡组件32对冷却液起到阻挡作用,使冷却液用较小的流量流道到更多的位置,对热塑性材料上的热量进行均匀吸收,避免由于冷热差较大,造成材料损坏;

底部阻条322为弯曲的条形,多个底部阻条322在液腔313底部形成多个弯曲导液道,弯曲的导液道延长了冷却液在液腔313中流动时间,使冷却液较大程度上的吸收热塑材料中的热量;

循环液冷机构4包括进出液组件41和循环组件42,进出液组件41连接在冷却机构3侧边,用于冷却液的单向进出,循环组件42安装在工作台1侧边,对冷却液进行抽泵作用;

进出液组件41包括进液管411和出液管412,进液管411一端固定连接在置料块311侧壁,出液管412一端固定连接在置料块311侧壁远离进液管411的一端,进液管411的水平位置高于出液管412水平位置,进液管411和出液管412一端与液腔313连通,且另一端与循环组件42连接,冷却液通过进液管411进入,通过出液管412排出,进液管411高于出液管412方便了冷却液的移动;

循环组件42包括外壳421、液箱422和液泵423,外壳421为圆柱形,且安装在工作台1侧边,液箱422固定安装在外壳421内部,且一端与出液管412连接,液泵423安装在外壳421内部,液泵423一端与液箱422远离出液管412的一端连接,且另一端与进液管411连接,当吸收了热量的冷却液进入液箱422内部时,与液箱422内部的液体进行置换,同时通过液箱422内的导热组件将热量导出,在通过液泵423将新的冷却液导入冷却机构3中,对热塑材料进行新一轮的冷却处理;

置料槽312侧壁开设有导气环槽5,导气环槽5开设在侧壁上端,当压模组件22对热塑材料进行压制过程中,会产生大量的热气,若是热气得不到释放,会挤压进热塑材料内部,造成热塑材料形状发生改变,导气环槽5的设置方便了热气的排放,对热塑材料加工的形状起到了正向作用。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种热塑性材料生产压制装置

- 一种齿轮生产用铁基粉末压制装置及其压制方法