一种热成形设备

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及一种热成形设备,特别是设置有热成形室的金属材料热成形设备。

背景技术

现有的设置有热成形室的金属材料热成形设备,都是通过设置在热成形室内的加热设备(例如下平台中设置的电加热设备)产热后对待加工部件进行传热,使得待加工部件升温到预期的温度数值。上述传热过程依赖的传热介质主要包括例如下平台这样直接接触的金属部件和热成形室内的气体介质。由于传热介质的传热速率有一定的限制,因此,经常会产生远离加热设备的待加工部件区域与邻近加热设备的待加工部件区域升温速度不一致,这会产生一系列不良影响。因此,有必要采取措施,降低待加工部件不同区域之间的升温速度差异。

发明内容

为了降低待加工部件不同区域之间的升温速度差异。本发明提供了一种热成形设备。

本发明的技术方案如下:

一种热成形设备,包括热成形室,在所述热成形室的第一壁上分别设置有第一进风口和第一出风口;在所述热成形腔室外设置有第一风道,所述第一风道连接所述第一进风口和所述第一出风口;在所述第一风道上设置有第一鼓风机。

可选地,在所述第一风道上分别设置有热成形室第一进气通道和热成形室第一排气通道;在所述热成形室第一进气通道上设置有阀门;在所述热成形室第一排气通道上设置有阀门;在所述第一风道的所述热成形室第一进气通道和所述热成形室第一排气通道之间的部分设置有阀门。

可选地,在所述第一壁上设置有两个所述第一进风口和两个所述第一出风口。

可选地,在所述热成形室的第二壁上分别设置有第二进风口和第二出风口;在所述热成形室外设置有第二风道,所述第二风道连接所述第二进风口和所述第二出风口;在所述第二风道上设置有第二鼓风机。

可选地,所述第一壁和所述第二壁相对设置。

可选地,在所述第二壁上设置有两个所述第二进风口和两个所述第二出风口。

可选地,在所述第二风道上分别设置有热成形室第二进气通道和热成形室第二排气通道;在所述热成形室第二进气通道上设置有阀门;在所述热成形室第二排气通道上设置有阀门;在所述第二风道的所述热成形室第二进气通道和所述热成形室第二排气通道之间的部分设置有阀门。

可选地,所述第一壁和所述第二壁均为所述热成形室的侧壁;在所述热成形室内部空间的三维坐标系中,在至少一个所述三维坐标系的坐标轴上,所述第一进风口的投影和所述第一出风口的投影的排列顺序与所述第二出风口的投影和所述第二进风口的投影的排列顺序相同。

可选地,在所述热成形室外壁上设置有第一保温腔室,所述第一风道设置在所述第一保温腔室内。

可选地,在所述在所述热成形室外壁上设置有第二保温腔室,所述第二风道设置在所述第二保温腔室内。

本发明的技术效果:

本发明的技术方案,通过第一风道和第一鼓风机,可以驱动热成形室内的气体介质流动,并通过第一鼓风机的单向驱动在热成形室内形成气体介质的循环流动。循环流动的气体介质使得热成形室内各区域的温度尽快地一致。如前所述,热成形室内的气体介质对于待加工部件来说也是一种有效的传热介质,这就使得远离加热设备的待加工部件区域周围气体的温度与邻近加热设备的待加工部件区域周围气体的温度很快达成一致。这有利于远离加热设备的待加工部件区域的升温速度提升,减少与邻近加热设备的待加工部件区域升温速度的差异,实现本发明的目的。

上述可选方式所具有的进一步效果,将在下文中结合具体实施方式加以说明。

附图说明

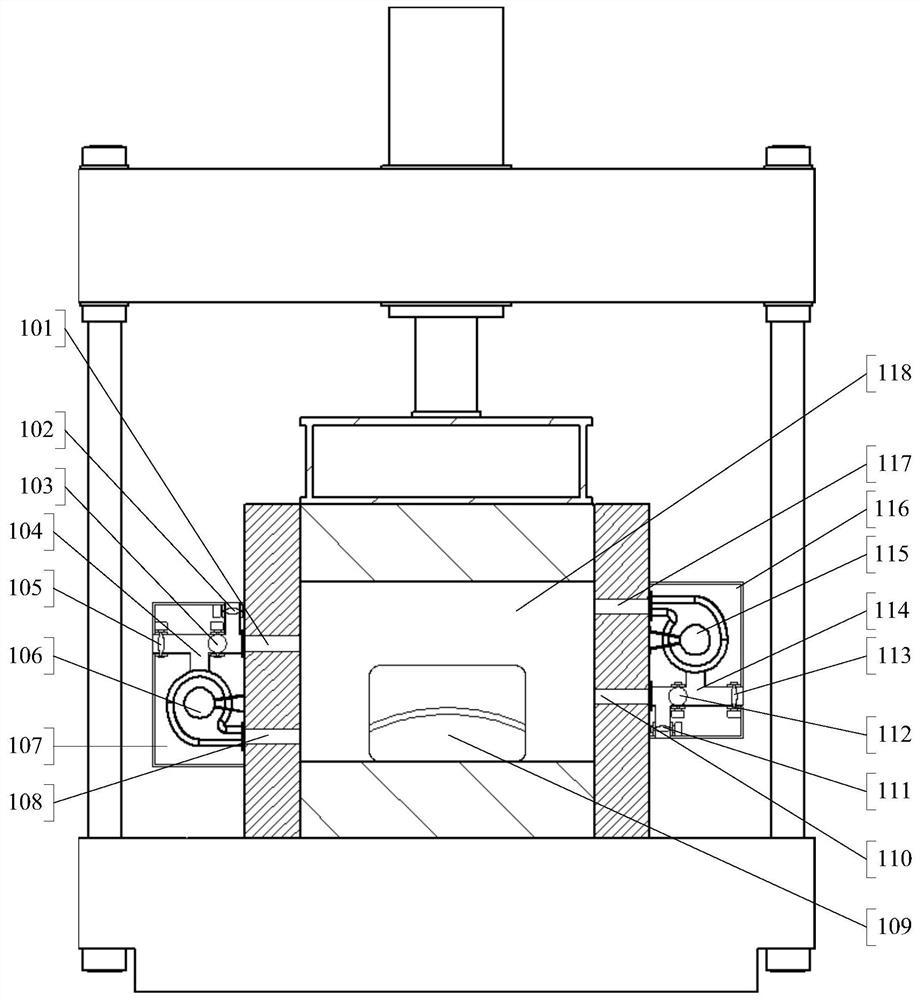

图1为本发明热成形设备第一个实施例的局部剖视图。

图2为本发明热成形设备第二个实施例的局部剖视图。

图3为图1的左视图。

图中标识说明如下:

101、第一出风口;102、阀门;103、阀门;104、第一风道;105、阀门;106、第一鼓风机;107、第一保温腔室;108、第一进风口;109、模具;110、第二出风口;111、阀门;112、阀门;113、阀门;114、第二风道;115、第二鼓风机;116、第二保温腔室;117、第二进风口;118、热成形室;

201、排气管;202、排气管;

301、第一鼓风机电机。

具体实施方式

以下结合附图所示的实施例,对本发明的技术方案进行详细说明。

图1显示了本发明的第一个实施例,其中,热成形室部分以剖视图展示,以呈现该实施例的具体结构。从图1可见,热成形设备包括热成形室118。在热成形室118的一个侧壁上设置有第一出风口101和第一进风口108。在热成形室118的所述侧壁的外部设置有第一风道104。第一风道104是连通第一出风口101和第一进风口108的气体通道。在第一风道104上还设置有第一鼓风机106。在第一风道104邻近第一出风口101处设置有热成形室第一排气通道(即阀门102所在的通道),以及热成形室第一进气通道(即阀门105所在的通道)。在所述热成形室第一进气通道和所述热成形室第一排气通道之间的第一风道104上设置有阀门103。在热成形室118的外侧壁上设置有第一保温腔室107,第一风道104和第一鼓风机106均设置在第一保温腔室107中,驱动第一鼓风机106的鼓风机电机(图中未示出)设置在第一保温腔室107外,利于所述鼓风机电机散热。

在第一出风口101所在的侧壁相对的热成形室118的侧壁上,设置有第二进风口117和第二出风口110。在热成形室118的外壁上设置有第二风道114。第二风道114是连通第二进风口117和第二出风口110的气体通道。在第二风道114上还设置有第二鼓风机115。在第二风道114邻近第二出风口110处设置有热成形室第二排气通道(即阀门111所在的通道),以及热成形室第二进气通道(即阀门113所在的通道)。在所述热成形室第二进气通道和所述热成形室第二排气通道之间的第二风道114上设置有阀门112。在热成形室118的外壁上设置有第二保温腔室116,第二风道114和第二鼓风机115均设置在第二保温腔室116中,驱动第二鼓风机115的鼓风机电机(图中未示出)设置在第二保温腔室116外,利于所述鼓风机电机散热。在图1和图2所示实施例中的各阀门,可以采用手动阀门,也可以采用气动或电动阀门。手动阀门安全可靠,成本低。气动阀门和电动阀门更利于实现自动控制。

图2显示了本发明的第二个实施例,与图1所示的第一个实施例相比,不同之处在于在第一排气通道上设置了排气管201,在第二排气通道上设置了排气管202。其他不同之处还在于各阀门的开关状态。事实上,图1所示实施例和图2所示实施例显示了本发明热成形设备的两种工作状态。以下分别对图1和图2所示工作状态进行详细说明,以进一步阐述本发明的技术方案。

如图1所示,阀门102和阀门105处于关闭状态,阀门103处于开启状态。此时,热成形室118处于升温状态,第一鼓风机106处于工作状态,驱动热成形室118内的气体自第一出风口101进入到第一风道104中,经过第一鼓风机106再从第一进风口108重新回到热成形室118内。由此可见,上述气体循环过程在热成形室118内形成了气体循环流动,使得热成形室118内各区域的温度更快速地达到一致。使得远离加热设备(例如设置在模具109下方平台内的加热管)的模具109中部能够与更高温度的气体介质进行换热,有利于减少该部分与其他部分之间的升温差异。

上述仅通过第一鼓风机106单独运转,即可实现热成形室118内气体的循环流动,实现本发明的目的。如图1所示,当进一步启动第二鼓风机115后,驱动热成形室118内的气体自第二出风口110进入到第二风道114中,经过第二鼓风机115后重新回到热成形室118内。当第一鼓风机106和第二鼓风机115均处于如图1所示的工作状态,使得在单位时间内热成形室118内循环气体的量增加,进一步加速了温度达到一致的过程。另外,从图1的视角可见,为热成形室118内空间建立三维坐标系,该三维坐标系的坐标轴包括重力方向(图1中竖直方向)的坐标轴,则第一进风口108在该坐标轴的投影和第一出风口101在该坐标轴的投影的排列顺序与第二出风口110在该坐标轴的投影和第二进风口117在该坐标轴的投影的排列顺序相同。即在图1中竖直方向,第一进风口108在第一出风口101的下方,则相应的,第二出风口110在第二进风口117的下方。这种设置方式,使得第一进风口108与第二出风口110基本相对,第一出风口101与第二进风口117基本相对,能够在第一进风口108与第二出风口110之间形成对流,在第一出风口101与第二进风口117之间形成对流,就此形成了基本在整个热成形室118内全范围的气体流动,提高了各部分环境温度达到一致的速度。

图2显示了图1所示结构的另一种工作状态,即热成形室118内处于降温状态。此时,阀门102和阀门105开通,阀门103关闭。第一鼓风机106启动,热成形室118外部空气通过热成形室第一进气通道经第一鼓风机106和第一进风口108进入到热成形室118,对模具109进行降温。进入到热成形室118的外部空气使得热成形室118内的气压增加,驱使热成形室118内的气体(原有的高温气体)通过第一出风口101进入到热成形室第一排气通道,再通过排气管201排出。这样就使得外部的低温空气源源不断地进入到热成形室118内与模具109换热。换热后升温的空气又通过排气管201排出。这一过程使得热成形室118内的温度可以快速降低,使得热成形设备可以在具有更大的降温速度范围。

在图2所示的降温状态,阀门112关闭,阀门111和113开通,第二鼓风机115启动。热成形室118外部空气通过热成形室第二进气通道经第二鼓风机115和第二进风口117进入到热成形室118,对模具109进行降温。进入到热成形室118的外部空气使得热成形室118内的气压增加,驱使热成形室118内的气体(原有的高温气体)通过第二出风口110进入到热成形室第二排气通道,再通过排气管202排出。第二鼓风机115启动加速了热成形室118内的降温过程。

图3显示了图1所示热成形设备的左视图。从图3可见,设置了两条第一风道104,以及分别与两条第一风道104相匹配的第一鼓风机106。两条第一风道104上其他设置方式与图1中的描述相同,在此不再赘述。以下对图1描述没有涉及到的部分进行说明。两个第一风道104的设置,在相应的热成形室118的壁上设置有两对第一出风口101和第一进风口108,这样可以在热成形室118内形成两组循环风,通过对两组循环风位置的合理设置(通过调整第一出风口101和第一进风口108的位置设置实现),例如分别在模具109两侧设置所述两组循环风,以提升效率。两条第一风道104相匹配的第一鼓风机106分别设置在两个第一保温腔室107中。在两个第一保温腔室之间设置有两个第一鼓风机106共用的第一鼓风机电机301,既节约了成本,提高了电机工作效率和散热效率,也能节省空间。

值得注意的是,以上所述仅为本发明的较佳实施例,并非因此限定本发明的专利保护范围,本发明还可以对上述各种零部件的构造进行材料和结构的改进,或者是采用技术等同物进行替换。故凡运用本发明的说明书及图示内容所作的等效结构变化,或直接或间接运用于其他相关技术领域均同理皆包含于本发明所涵盖的范围内。

- 将热成形制品从热成形机上撤出并对其进行处理的设备

- 一种厚规格热成形钢的制备方法、热轧钢板及热成形钢