一种矿石取制样系统与方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及冶金技术领域,具体地,本发明涉及一种矿石取制样系统和方法。

背景技术

目前,烧结矿的取制样系统大多是物理样与化学样的综合系统,存在系统复杂、制样过程冗长等问题。

申请号是201420685043.3的中国发明专利申请公开了一种具有破碎筛分功能的烧结矿自动制样取样系统,包括自动取样机、筛分筛、破碎机、烧结胶带机头漏斗、溢流漏斗,其中烧结胶带机头漏斗处设置自动取样机,自动取样机的出料口设置破碎机,破碎机进料口设置筛分筛,筛分筛一侧设置溢流漏斗。虽然该取制样系统自动化程度高、效率高,但是,由于该系统只采用了一台破碎机,所以在样品破碎环节容易出现破碎机卡停等现象。

申请号是200710071091.8的中国发明专利申请公开了一种全自动矿物成套取制样系统,包括物料输送装置,头部采样机,称重贮样料斗,摆动溜槽,滚筒式圆筒筛分机,称重给料秤组,振动给料机,大破碎机,可调缩分机,二分器,小破碎机,样品收集器,可逆皮带给料机,转鼓,三级筛,称重料斗组,弃料皮带机,溜管,除尘器,除尘管道及PLC控制器,头部采样机、称重贮样料斗、摆动溜槽等通过溜管连接。但是,该取制样系统属于全套的取制样系统,包含样品物理性能检测和化学样品制备,并且,该系统需要多次筛分缩分,化学样品制备时间长。该系统没有设置斗提提升机,因此弃料胶带机只能设置在最底层,使得整个系统不够灵活。另外,该系统设置了多台不同粒度的破碎机,造成整个系统庞大、冗杂。

总体来看,行业内缺少设计简单、灵活的专门用于制备化学样品的取制样系统。

发明内容

鉴于上述问题,本发明提供了一种能够克服上述问题或者至少部分地解决上述问题的化学样品取制样系统和方法。

一方面,本发明公开了一种矿石取制样系统,包括采样装置、筛分装置、称重装置、破碎装置、缩分装置和样品收集装置,成品矿被采样装置收集之后,依次经过筛分装置、称重装置、破碎装置和缩分装置的处理得到样品,然后收集于样品收集装置之中,所述筛分装置按照设定尺寸筛分成品矿,大于设定尺寸的成品矿作为弃料输出,不大于设定尺寸的成品矿输送至所述称重装置。

可选地,所述采样装置与所述筛分装置之间设置有给料皮带机,成品矿被所述采样装置收集之后,经由所述给料皮带机输送至所述筛分装置。

可选地,还包括设置在所述缩分装置下游的弃料提升机,所述弃料提升机分别与所述筛分装置和所述缩分装置连接,用于收集所述筛分装置和所述缩分装置分离出的弃料。

可选地,还包括设置在所述弃料提升机上方的次级主皮带机,所述弃料提升机通过轨道提升至所述次级主皮带机处,其中的弃料输入到所述次级主皮带机中并被所述次级主皮带机输送。

可选地,所述称重装置是称重储料斗,物料在所述称重储料斗中达到一定重量之后被输送至所述破碎装置。

可选地,所述缩分装置用于将物料分成两份,通过调节缩分比例来控制输入到所述样品收集装置中的样品量。

另一方面,本发明公开了一种矿石取制样方法,使用上述的取制样系统,包括以下步骤:

步骤S1,采样装置收集的成品矿输送至筛分装置进行筛分,筛分出的大于设定尺寸的部分作为弃料输出,不大于设定尺寸的部分输送至称重装置;

步骤S2,称重装置中的物料积累至一定重量之后被输送至破碎装置,破碎成设定粒度的粉料;

步骤S3,粉料经过缩分装置缩分出不小于设定重量的样品,然后输送至样品收集装置。

可选地,在步骤S1中,所述设定尺寸是60mm。

可选地,在步骤S2中,所述设定粒度是13mm。

可选地,在步骤S3中,所述设定重量是60kg。

由上述技术方案可知,本发明提供的矿石取制样系统和方法,具有以下优点:

本发明的矿石取制样系统在采样装置和筛分装置之间设置了给料皮带机,采样装置收集矿石之后通过给料胶带机进行转运,从而能够有效防止对下游设备的干扰。

本发明的矿石取制样系统设置有称重装置,从而能够精确计量化学样品。

本发明的矿石取制样系统在称重装置之前设置了筛分装置,能够去除超大矿石,从而有效避免了超大矿石进入破碎装置而可能出现的卡顿停机问题。

本发明的矿石取制样系统和方法能够适用于多种矿石的化学样品制备。

附图说明

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

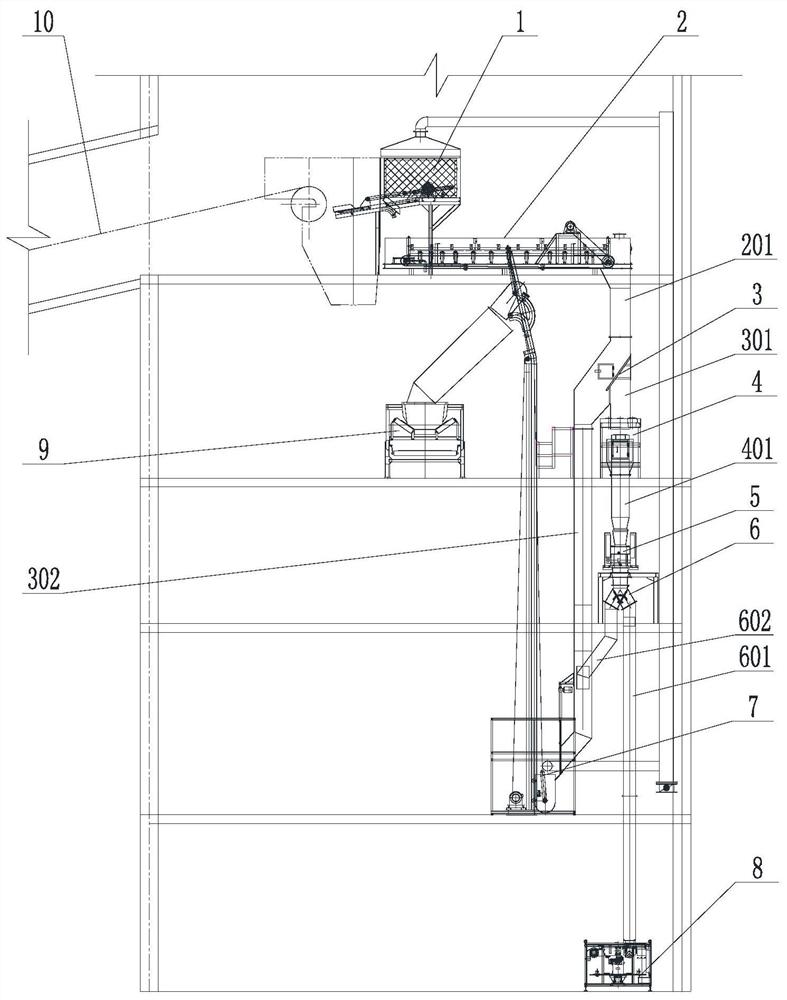

图1为本发明实施例中取制样系统的结构示意图;

图2为本发明实施例中采样装置和给料皮带机的结构示意图;

图3为本发明实施例中称重装置、破碎装置和缩分装置的结构示意图;

图4为根据本发明实施例的取制样方法的工艺流程图。

附图标记说明:

1、采样装置;

2、给料皮带机,201、第一溜管;

3、筛分装置,301、第二溜管,302、第三溜管;

4、称重装置,401、第四溜管;

5、破碎装置;

6、缩分装置,601、第五溜管,602、第六溜管;

7、弃料提升机;

8、样品收集装置;

9、次级主皮带机;

10、来料皮带机;

11、灰尘收集装置,1101、灰尘输出管道。

具体实施方式

下面将参照附图更详细地描述本发明的示例性实施例。虽然附图中显示了本发明的示例性实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

实施例1

如图1所示,为本发明实施例1的一种矿石取制样系统,包括采样装置1、筛分装置3、称重装置4、破碎装置5、缩分装置6和样品收集装置8,成品矿被采样装置1收集之后,依次经过筛分装置3、称重装置4、破碎装置5和缩分装置6的处理得到样品,然后收集于样品收集装置8之中,筛分装置3按照设定尺寸筛分成品矿,大于设定尺寸的成品矿作为弃料输出,不大于设定尺寸的成品矿输送至称重装置4。

收集成品矿之后,如果直接将成品矿输送至筛分装置,不可避免的会出现矿石掉落而影响下游设备的情况,因此,如图1和图2所示,在采样装置1和筛分装置3之间设置了给料皮带机2,用于将成品矿由采样装置1输送至筛分装置3。

如图2所示,采样装置1收集成品矿,在来料皮带机10的带动下,采样装置1运行至给料皮带机2上方,然后由采样装置1底部直接落料至给料皮带机2,然后采样装置1在来料皮带机10的带动下返回到初始位置。采样装置1可以是头部采样机,头部采样机具有接料口,通过接料口来接收成品矿。

如图2所示,采样装置1上方设置有灰尘收集装置11,用于收集成品矿收集过程中产生的灰尘。灰尘由灰尘输出管道1101输出。

如图1和图2所示,给料皮带机2通过第一溜管201与筛分装置3连接。在驱动装置的带动下,给料皮带机2向前输送成品矿,成品矿通过给料皮带机2头部漏斗直接进入第一溜管201,被输送至筛分装置3。

如图1所示,本实施例矿石取制样系统包括筛分装置3,筛分装置3可以是滑筛。滑筛是静止而倾斜的筛网,筛网的孔径尺寸根据需要进行设定。当矿石输送至滑筛,在重力的作用下,成品矿中不大于设定尺寸的矿石部分通过筛网的筛孔,落入筛网下方设置的第二溜管301,被输送至称重装置4。成品矿中大于设定尺寸的矿石部分在重力的作用下,在筛网上斜向下方滑动,落入第三溜管302,被输送至弃料提升机7。

通过在称重装置4之前设置了筛分装置3,能够去除较大尺寸的成品矿矿石,从而有效避免了大矿石进入破碎装置5而可能出现的卡顿停机问题。

如图1所示,称重装置4的出料端通过第四溜管401与破碎装置5连接。当称重装置4中的矿石达到一定重量时,称重装置4的出料端开启,矿石通过第四溜管401进入破碎装置5。破碎装置5可以是颚式破碎机,根据需要将成品矿破碎成一定粒度的粉料。

如图1和图3所示,破碎装置5与缩分装置6连接,破碎装置5破碎成品矿得到的粉料由破碎装置5进入缩分装置6,缩分出不小于设定重量的样品。缩分装置6可以是缩分二分器,用于将粉料分成两份,通过调节缩分比例来控制缩分出的样品量。缩分装置6出料端与第五溜管601和第六溜管602进料端连接。第五溜管601的出料端与样品收集装置8连接,缩分装置6缩分出的样品经过第五溜管601输送至样品收集装置8。第六溜管602的出料端与弃料提升机7连接,缩分装置6缩分出的弃料经过第六溜管602输送至弃料提升机7。

如图1所示,弃料提升机7设置在缩分装置6下游。弃料提升机7可以是斗提机,通过轨道提升至次级主皮带机9,然后通过溜管将其中的弃料输入到次级主皮带机9中并输送走。

本实施例矿石取制样系统的样品收集装置8可以是任何类型的收集装置,例如,智能密码桶。

本实施矿石取制样系统的第一溜管201、第二溜管301、第三溜管302、第四溜管401、第五溜管601、第六溜管602可以是常用的任何类型的溜管,例如,溜料管。

本实施例矿石取制样系统的各装置可以采用PLC控制系统进行控制,各装置内设备与仪表通过信号线与控制系统相连,通过系统处理,信号被集中显示,控制信号由信号线传送至相应设备,实现自动控制。PLC控制系统为本领域的常规控制系统,此处不做赘述。

本实施例矿石取制样系统的各装置可以采用分层布置方式,本实施例中的层例如是厂房的楼层。如图1所示,本实施例矿石取制样系统的各装置可分五层布置,由下向上,第一层设置样品收集装置8,第二层设置弃料提升机7,第三层设置破碎装置5和缩分装置6,第四层设置筛分装置3、称重装置4和次级主皮带机9,第五层设置采样装置1和料皮带机2。当然,这只是示例性的,也可以采用其它的布置方式,只要能够满足制样要求即可。

实施例2

如图4所示,为本发明实施例2的一种矿石取制样方法,采用本发明实施例1的取制样系统,包括以下步骤:

步骤S1:成品矿的收集与筛分

采样装置1收集成品矿,然后成品矿经过给料皮带机2输送至筛分装置3进行筛分。筛分装置3筛分出的大于设定尺寸的部分作为弃料输出到弃料提升机7,不大于设定尺寸的部分输送至称重装置4。

设定尺寸可以由本领域技术人员根据实际需要来进行合理的选择,例如,设定尺寸可以是60mm。即,筛分装置3筛分出的大于60mm的部分作为弃料输出到弃料提升机7,不大于60mm的部分输送至称重装置4。

步骤S2:成品矿破碎

当称重装置4的成品矿积累至一定重量之后被输送至破碎装置5,成品矿在破碎装置5中被破碎成设定粒度的粉料。

设定粒度可以由本领域技术人员根据实际需要来进行合理的选择,例如,设定粒度是13mm。即,称重装置4的成品矿输送至13mm的颚式破碎机中被破碎成13mm的粉料。

步骤S3:粉料的缩分与样品的收集

将破碎装置5破碎得到的粉料输送至缩分装置6,缩分出不小于设定重量的样品,然后输送至样品收集装置8,将缩分除掉的弃料输送至弃料提升机7。

设定重量可以由本领域技术人员根据实际需要来进行合理的选择,例如,设定重量是60kg。将破碎装置5破碎得到的粉料输送至缩分装置6,缩分出不小于60kg的样品,然后输送至样品收集装置8,将缩分除掉的弃料输送至弃料提升机7。

需要说明的是,除非另有说明,本申请使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义

在本申请的描述中,需要理解的是,术语“中心”、“径向”、“轴向”、“深度”、“宽度”、“上”、“下”、“端部”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。在本发明的描述中,“多个”的含义是两个以上,除非另有明确具体的限定。

在本申请中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本发明并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

- 一种矿石取制样系统与方法

- 铁矿石取制样方法及系统