聚苯胺/热塑性聚合物导电纳米纤维膜及其制备方法

文献发布时间:2023-06-19 09:55:50

技术领域

本发明属于导电纳米纤维膜技术领域,涉及一种聚苯胺/热塑性聚合物导电纳米纤维膜及其制备方法。

背景技术

聚苯胺具有导电性高、稳定性好、响应速度快、工作电压低等优异性能,是最有前途的导电高分子材料之一,在很多的新领域已经得到了应用,如交换电极、二次电池、气敏材料、电致变色显示器、电子设备、传感器、电磁屏蔽、抗静电和金属防腐等领域。

目前,合成聚苯胺方法主要有电化学聚合法和化学氧化聚合法等。电化学方法只适于合成小批量聚苯胺,且合成速度慢,同时产物在电极上生成,难以剥离,限制了其应用。化学氧化聚合法聚合得到的聚苯胺的结构和性能会因掺杂酸的种类及浓度、氧化剂的种类及浓度、单体浓度、反应温度、反应时间等诸多因素的不同而不同,化学氧化聚合法的优点是对聚合条件要求不苛刻,可根据要求实现从小量到大量生产,是目前生产商业用的聚苯胺的主要方法。

近年来,纳米材料制备技术已广泛应用于导电聚合物的制备合成中。由于纳米材料的尺寸效应、表面效应等,使导电聚合物材料的功能特性大大得到扩展。纳米结构的聚苯胺的形态有很多种类,例如纳米颗粒、纳米线、纳米管、纳米球、纳米片、纳米纤维等。聚苯胺纳米纤维、纳米管、纳米棒等具有与用普通方法制备的无规则颗粒状聚苯胺相同的主链结构,但却具有不同的性能。聚苯胺纳米纤维、纳米管、纳米棒等由于分子结构更规整、排列更有序、比表面积更大,其电导率更高。

热塑性聚合物纳米纤维膜由于其良好的化学稳定性、机械强度、多功能性和连续性,它可以被广泛衍生化同时用于制造功能性材料的稳定且坚固的载体、基质或支架组件。热塑性聚合物纳米纤维膜的巨大比表面积为聚苯胺的原位化学氧化聚合提供了稳定的固体基质,从而获得性能良好的复合材料。这种材料可以结合聚苯胺的电性能和热塑性聚合物纳米纤维膜的独特性能,这种材料的密度小、成本低,可以大规模生产,可以应用到吸附过滤、摩擦纳米发电机、柔性可穿戴传感器、储能器件等领域。但是大多数聚苯胺只是以涂层或薄膜形式负载在热塑性聚合物纳米纤维膜表面,电导率较低,只有较少数聚苯胺能以纤维的形式生长在热塑性聚合物纳米纤维膜表面。文献(High Sensitivity AmmoniaSensor Using a Hierarchical Polyaniline/Poly(ethylene-co-glycidylmethacrylate.Nanofibrous Composite Membrane[J].ACS Appl.Mater.Interfaces2013,5,6473-6477.)通过在聚(乙烯-共-甲基丙烯酸缩水甘油酯)(PE-co-GMA)纳米纤维表面上原位生长均匀的聚苯胺制得了一种分层结构的三维网络纳米纤维复合膜,该方法解决了难以在热塑性聚合物纳米纤维膜表面生长聚苯胺的问题,缺点是聚苯胺的形态为纳米棒,长度较短(约100nm),无法贯穿纳米纤维膜的孔隙,使整个纳米纤维膜上的聚苯胺纳米棒连结起来,以进一步提升电导率,且随着反应时间的增加,聚苯胺纳米棒的有序性变差,更多的纳米棒无序地堆积在纤维膜表面。

发明内容

本发明的目的是解决现有技术中存在的问题,提供一种聚苯胺/热塑性聚合物导电纳米纤维膜及其制备方法。

为达到上述目的,本发明采用的技术方案如下:

聚苯胺/热塑性聚合物导电纳米纤维膜的制备方法,先制备表面均匀吸附苯胺的热塑性聚合物纳米纤维膜、酸性溶液II和苯胺的混合物;再向混合物中加入氧化剂溶液得到反应体系后,对反应体系施加一定电压的电场反应一定时间后制得聚苯胺/热塑性聚合物导电纳米纤维膜;

表面均匀吸附苯胺的热塑性聚合物纳米纤维膜是通过将热塑性聚合物纳米纤维膜依次浸润在酸性溶液I和苯胺中制得的;热塑性聚合物纳米纤维膜制备简单且环境友好,能大规模生产;浸润酸性溶液I是为了对热塑性聚合物纳米纤维膜进行亲水性处理,使其能够更好地吸附苯胺;浸润苯胺是为了提供苯胺原位生长的成核点;

混合物中酸性溶液II和苯胺的体积比为48:0.1~0.9,表面均匀吸附苯胺的热塑性聚合物纳米纤维膜的用量不限,只要保证其能够完全浸没在酸性溶液II和苯胺中即可;

酸性溶液I和酸性溶液II都为酸性掺杂剂的水溶液;

一定电压为1~4kV。

在聚苯胺纳米纤维和纳米棒的形成过程中,如果在原位聚合体系中使用浓苯胺和氧化剂,苯胺将以较快的速率首先在本体溶液中诱导形成聚苯胺,而在固体基质表面沉积的较慢,相反,如果在原位聚合体系中使用稀苯胺和氧化剂,苯胺的异质成核反应将先发生在固体基质表面,然后苯胺从活性成核中心进行生长,从而形成聚苯胺纳米棒,本发明控制混合物中酸性溶液II和苯胺的体积比为48:0.1~0.9,使得原位聚合体系中苯胺的浓度较低,从而保证了苯胺能够在固体基质(热塑性聚合物纳米纤维膜)上生长。在苯胺形成聚苯胺的过程中会存在聚苯胺的二次生长,二次生长是指在原先生长的纳米棒、纳米颗粒的表面继续生长,但是大多以颗粒或薄膜堆积在纳米棒或颗粒表面,形成团聚,本发明对反应体系施加了一定电压的电场,因电场的作用,被氧化的苯胺阳离子自由基会沿着电场方向进行取向,从而遏制聚苯胺的二次生长,同时,由于静电力的推动,阳离子自由基能打破聚苯胺纳米棒与阳离子自由基之间的排斥作用,进而与纳米棒表面的聚苯胺多聚体进一步反应,形成长度较大的聚苯胺纳米纤维,同时使聚苯胺纳米纤维垂直于热塑性聚合物纳米纤维取向。

作为优选的技术方案:

如上所述的聚苯胺/热塑性聚合物导电纳米纤维膜的制备方法,酸性溶液I和酸性溶液II中的酸性掺杂剂相同,为盐酸、柠檬酸或硫酸;酸性溶液I和酸性溶液II的浓度为0.05~1mol/L。

如上所述的聚苯胺/热塑性聚合物导电纳米纤维膜的制备方法,热塑性聚合物纳米纤维膜为采用静电纺丝、海岛纺丝、干法纺丝或湿法纺丝方法制得的纳米纤维膜,热塑性聚合物为聚酯类聚合物(PET、PBT、PTT)、聚酰胺类聚合度(PA6、PA66、PA1010)或聚烯烃共聚物(PVA-co-PE、PE-co-GMA)。

如上所述的聚苯胺/热塑性聚合物导电纳米纤维膜的制备方法,制备表面均匀吸附苯胺的热塑性聚合物纳米纤维膜时,浸润在酸性溶液I中的时间为5~10min,浸润时伴以超声处理,超声处理的频率为35~53Hz;

浸润在苯胺中的时间为2~5min,浸润时静置;

浸润在苯胺中后还浸润在乙醇或去离子水中1~3s,浸润后迅速取出;浸润乙醇或者去离子水是为了让热塑性聚合物纳米纤维膜中的苯胺均匀分布,去除多余的苯胺;

上述浸润过程中,热塑性聚合物纳米纤维膜与酸性溶液I、苯胺、乙醇或去离子水的固液比不限,只要保证其能够完全浸没其中即可。

如上所述的聚苯胺/热塑性聚合物导电纳米纤维膜的制备方法,混合物的制备过程为:先将酸性溶液II和苯胺混合,以50~300r/min的搅拌速度搅拌10~15min,再向其中加入表面均匀吸附苯胺的热塑性聚合物纳米纤维膜,以50~300r/min的搅拌速度搅拌10~15min。

如上所述的聚苯胺/热塑性聚合物导电纳米纤维膜的制备方法,氧化剂溶液为氧化剂与酸性溶液III的混合液,氧化剂的含量为0.01~0.05mol/L,氧化剂为过硫酸铵或重铬酸钾,酸性溶液III为酸性掺杂剂的水溶液,酸性溶液III和酸性溶液I中的酸性掺杂剂相同,酸性溶液III的浓度为0.05~1mol/L。

如上所述的聚苯胺/热塑性聚合物导电纳米纤维膜的制备方法,氧化剂与所述混合物中苯胺的摩尔比为5:1~1:5。

如上所述的聚苯胺/热塑性聚合物导电纳米纤维膜的制备方法,一定时间为12~24h;反应一定时间后还进行洗涤和干燥,干燥为真空干燥,温度为40~80℃。

本发明还提供了采用如上任一项所述的制备方法制得的聚苯胺/热塑性聚合物导电纳米纤维膜,由热塑性聚合物纳米纤维膜和聚苯胺纳米纤维组成;聚苯胺纳米纤维的平均长度为300~800nm,平均直径为70~150nm;聚苯胺纳米纤维主要根植于热塑性聚合物纳米纤维的表面,沿垂直于热塑性聚合物纳米纤维的方向生长,结构有序。

作为优选的技术方案:

如上所述的聚苯胺/热塑性聚合物导电纳米纤维膜,聚苯胺/热塑性聚合物导电纳米纤维膜的电导率为11.4~26.3mS/cm;本发明的聚苯胺/热塑性聚合物导电纳米纤维膜中聚苯胺纳米纤维的长度较长,平均长度为300~800nm,能够贯穿热塑性聚合物纳米纤维膜的孔隙(热塑性聚合物纳米纤维膜的孔径为20~600nm),使整个热塑性聚合物纳米纤维膜上的聚苯胺纳米纤维连接起来,有效提升了膜的导电性能,同时本发明的聚苯胺/热塑性聚合物导电纳米纤维膜中聚苯胺纳米纤维结构有序,分子结构更规整、排列更有序,其电导率更高。

有益效果:

(1)本发明首次在纳米纤维膜表面及内部通过电压调控生长聚苯胺纳米纤维,实现了聚苯胺的长度可控,以适应不同应用场合的电导率,微观结构方面,也实现了对于纳米纤维膜的精准结构设计;

(2)现有技术大多只能在纳米纤维膜表面及内部生长不同厚度的聚苯胺薄膜或者长度固定的聚苯胺纳米纤维,本发明通过电压的调控,解决了难以在纳米纤维膜表面及内部生长长度可控的聚苯胺纳米纤维的难题,从而满足了不同场合下对于导电纳米纤维膜电导率的要求。

附图说明

图1为热塑性聚合物纳米纤维膜的SEM图;

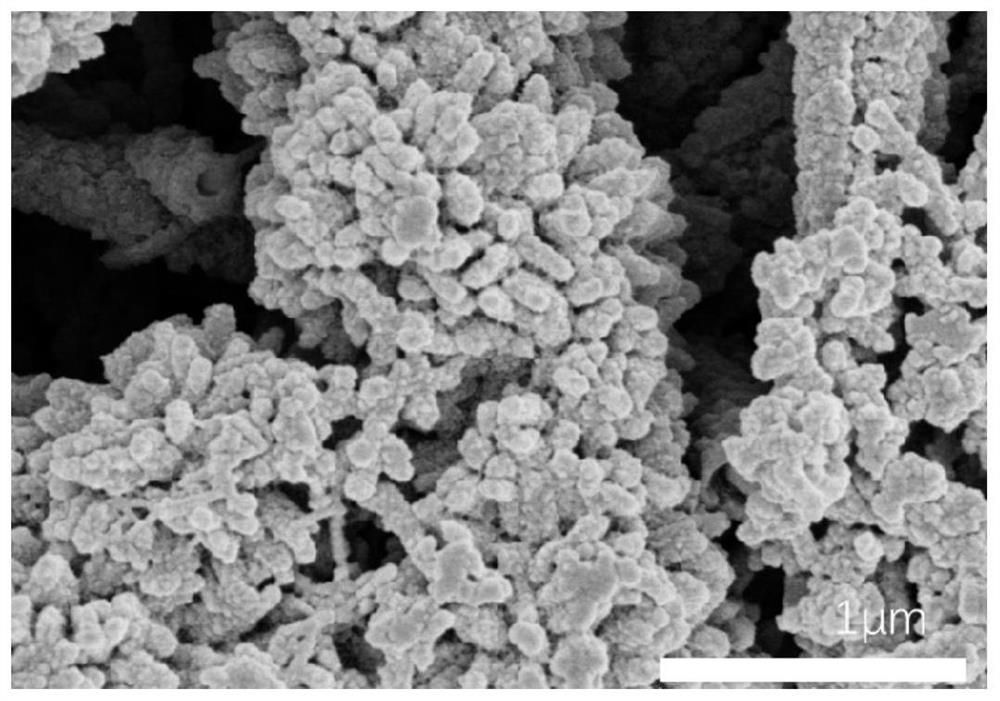

图2为实施例1制得的聚苯胺/热塑性聚合物导电纳米纤维膜的SEM图;

图3为对比例1制得的聚苯胺/热塑性聚合物导电纳米纤维膜的SEM图;

图4为实施例4制得的聚苯胺/热塑性聚合物导电纳米纤维膜的SEM图;

图5为聚苯胺/热塑性聚合物导电纳米纤维膜的制备装置示意图。

具体实施方式

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

实施例1

一种聚苯胺/热塑性聚合物导电纳米纤维膜的制备方法,步骤如下:

(1)将采用海岛纺丝方法制得的热塑性聚合物纳米纤维膜(如图1所示)浸润于酸性溶液I中5min,浸润时伴以超声处理,超声处理的频率为35Hz,其次浸润在苯胺中2min,浸润时静置,再次浸润在乙醇中1s,浸润后迅速取出,得到表面均匀吸附苯胺的热塑性聚合物纳米纤维膜;热塑性聚合物为PBT;

海岛纺丝的过程为:首先将热塑性聚合物与CAB(醋酸丁酸纤维素)按2:8的质量比均匀混合,利用双螺杆挤出机熔融共混挤出,双螺杆挤出机的温度为190~250℃,然后在80℃时,以丙酮作为溶剂除去基体相CAB,制得热塑性聚合物纳米纤维,最后利用高速分散机使0.1g的热塑性聚合物纳米纤维均匀分散于水溶液中,形成热塑性聚合物纳米纤维悬浮液,再经高速气流沉积以膜的形式收集在过滤介质表面(具体采用容积为1000mL的砂芯过滤装置,上口外径60mm,下口内径大端40mm;滤纸为PVDF滤膜,直径60mm,孔径0.45μm),置于室温自然风干获得纳米纤维膜;

(2)将酸性溶液II和苯胺以48:0.1的体积比混合,以300r/min的搅拌速度搅拌11min,再向其中加入表面均匀吸附苯胺的热塑性聚合物纳米纤维膜,以300r/min的搅拌速度搅拌11min,得到混合物;

(3)向混合物中加入氧化剂溶液得到反应体系后,对反应体系施加1kV的电场(电极间距为6cm)反应12h后进行洗涤和40℃的真空干燥,制得聚苯胺/热塑性聚合物导电纳米纤维膜;氧化剂溶液为过硫酸铵与酸性溶液III的混合液,过硫酸铵的含量为0.01mol/L,过硫酸铵与混合物中苯胺的摩尔比为5:1;

酸性溶液I、酸性溶液II和酸性溶液III都为盐酸的水溶液,浓度为0.05mol/L。

最终制得的聚苯胺/热塑性聚合物导电纳米纤维膜如图2所示,由热塑性聚合物纳米纤维膜和聚苯胺纳米纤维组成;聚苯胺纳米纤维的平均长度为300nm(长度范围为200~350nm),平均直径为70nm(直径范围为50~80nm);聚苯胺纳米纤维主要根植于热塑性聚合物纳米纤维的表面,沿垂直于热塑性聚合物纳米纤维的方向生长,结构有序;聚苯胺/热塑性聚合物导电纳米纤维膜的电导率为11.4mS/cm。

对比例1

一种聚苯胺/热塑性聚合物导电纳米纤维膜的制备方法,基本同实施例1,不同之处仅在于步骤(3)中并没有对反应体系施加1kV的电场(电极间距为6cm)反应12h,而是直接进行苯胺的化学氧化聚合反应12h。

最终制得的聚苯胺/热塑性聚合物导电纳米纤维膜由热塑性聚合物纳米纤维膜和聚苯胺纳米颗粒组成,如图3所示;聚苯胺/热塑性聚合物导电纳米纤维膜的电导率为1.8mS/cm。

将实施例1与对比例1对比可以看出,对比例1中聚苯胺以颗粒状生长在热塑性聚合物纳米纤维的表面,而没有形成聚苯胺纳米纤维,因而电导率较低,由此可知,电场是保证形成聚苯胺纤维的关键要素。

实施例2

一种聚苯胺/热塑性聚合物导电纳米纤维膜的制备方法,步骤如下:

(1)将采用海岛纺丝方法制得的热塑性聚合物纳米纤维膜浸润于酸性溶液I中8min,浸润时伴以超声处理,超声处理的频率为35Hz,其次浸润在苯胺中3min,浸润时静置,再次浸润在乙醇中1.2s,浸润后迅速取出,得到表面均匀吸附苯胺的热塑性聚合物纳米纤维膜;热塑性聚合物为PBT;

海岛纺丝的过程为:首先将热塑性聚合物与CAB按2:8的质量比均匀混合,利用双螺杆挤出机熔融共混挤出,双螺杆挤出机的温度为190~250℃,然后在80℃时,以丙酮作为溶剂除去基体相CAB,制得热塑性聚合物纳米纤维,最后利用高速分散机使0.1g的热塑性聚合物纳米纤维均匀分散于水溶液中,形成热塑性聚合物纳米纤维悬浮液,再经高速气流沉积以膜的形式收集在过滤介质表面(具体采用容积为1000mL的砂芯过滤装置,上口外径60mm,下口内径大端40mm;滤纸为PVDF滤膜,直径60mm,孔径0.45μm),置于室温自然风干获得纳米纤维膜;

(2)将酸性溶液II和苯胺以48:0.3的体积比混合,以200r/min的搅拌速度搅拌13min,再向其中加入表面均匀吸附苯胺的热塑性聚合物纳米纤维膜,以200r/min的搅拌速度搅拌13min,得到混合物;

(3)向混合物中加入氧化剂溶液得到反应体系后,对反应体系施加1.5kV的电场(电极间距为7cm)反应15h后进行洗涤和45℃的真空干燥,制得聚苯胺/热塑性聚合物导电纳米纤维膜;氧化剂溶液为过硫酸铵与酸性溶液III的混合液,过硫酸铵的含量为0.02mol/L,过硫酸铵与混合物中苯胺的摩尔比为1:1;

酸性溶液I、酸性溶液II和酸性溶液III都为盐酸的水溶液,浓度为0.16mol/L。

最终制得的聚苯胺/热塑性聚合物导电纳米纤维膜由热塑性聚合物纳米纤维膜和聚苯胺纳米纤维组成;聚苯胺纳米纤维的平均长度为420nm(长度范围为300~500nm),平均直径为90nm(直径范围为70~110nm);聚苯胺纳米纤维主要根植于热塑性聚合物纳米纤维的表面,沿垂直于热塑性聚合物纳米纤维的方向生长,结构有序;聚苯胺/热塑性聚合物导电纳米纤维膜的电导率为15.3mS/cm。

实施例3

一种聚苯胺/热塑性聚合物导电纳米纤维膜的制备方法,步骤如下:

(1)将采用海岛纺丝方法制得的热塑性聚合物纳米纤维膜浸润于酸性溶液I中6min,浸润时伴以超声处理,超声处理的频率为35Hz,其次浸润在苯胺中4min,浸润时静置,再次浸润在乙醇中1.5s,浸润后迅速取出,得到表面均匀吸附苯胺的热塑性聚合物纳米纤维膜;热塑性聚合物为EVOH;

海岛纺丝的过程为:首先将热塑性聚合物与CAB按2:8的质量比均匀混合,利用双螺杆挤出机熔融共混挤出,双螺杆挤出机的温度为190~250℃,然后在80℃时,以丙酮作为溶剂除去基体相CAB,制得热塑性聚合物纳米纤维,最后利用高速分散机使0.1g的热塑性聚合物纳米纤维均匀分散于水溶液中,形成热塑性聚合物纳米纤维悬浮液,再经高速气流沉积以膜的形式收集在过滤介质表面(具体采用容积为1000mL的砂芯过滤装置,上口外径60mm,下口内径大端40mm;滤纸为PVDF滤膜,直径60mm,孔径0.45μm),置于室温自然风干获得纳米纤维膜;

(2)将酸性溶液II和苯胺以48:0.5的体积比混合,以50r/min的搅拌速度搅拌15min,再向其中加入表面均匀吸附苯胺的热塑性聚合物纳米纤维膜,以50r/min的搅拌速度搅拌15min,得到混合物;

(3)向混合物中加入氧化剂溶液得到反应体系后,对反应体系施加2kV的电场(电极间距为8cm)反应18h后进行洗涤和50℃的真空干燥,制得聚苯胺/热塑性聚合物导电纳米纤维膜;氧化剂溶液为过硫酸铵与酸性溶液III的混合液,过硫酸铵的含量为0.03mol/L,过硫酸铵与混合物中苯胺的摩尔比为1:2;

酸性溶液I、酸性溶液II和酸性溶液III都为柠檬酸的水溶液,浓度为0.48mol/L。

最终制得的聚苯胺/热塑性聚合物导电纳米纤维膜由热塑性聚合物纳米纤维膜和聚苯胺纳米纤维组成;聚苯胺纳米纤维的平均长度为550nm(长度范围为500~600nm),平均直径为100nm(直径范围为90~120nm);聚苯胺纳米纤维主要根植于热塑性聚合物纳米纤维的表面,沿垂直于热塑性聚合物纳米纤维的方向生长,结构有序;聚苯胺/热塑性聚合物导电纳米纤维膜的电导率为19.5mS/cm。

实施例4

一种聚苯胺/热塑性聚合物导电纳米纤维膜的制备方法,步骤如下:

(1)将采用海岛纺丝方法制得的热塑性聚合物纳米纤维膜浸润于酸性溶液I中7min,浸润时伴以超声处理,超声处理的频率为53Hz,其次浸润在苯胺中4.2min,浸润时静置,再次浸润在去离子水中2.2s,浸润后迅速取出,得到表面均匀吸附苯胺的热塑性聚合物纳米纤维膜;热塑性聚合物为EVOH;

海岛纺丝的过程为:首先将热塑性聚合物与CAB按2:8的质量比均匀混合,利用双螺杆挤出机熔融共混挤出,双螺杆挤出机的温度为190~250℃,然后在80℃时,以丙酮作为溶剂除去基体相CAB,制得热塑性聚合物纳米纤维,最后利用高速分散机使0.1g的热塑性聚合物纳米纤维均匀分散于水溶液中,形成热塑性聚合物纳米纤维悬浮液,再经高速气流沉积以膜的形式收集在过滤介质表面(具体采用容积为1000mL的砂芯过滤装置,上口外径60mm,下口内径大端40mm;滤纸为PVDF滤膜,直径60mm,孔径0.45μm),置于室温自然风干获得纳米纤维膜;

(2)将酸性溶液II和苯胺以48:0.8的体积比混合,以86r/min的搅拌速度搅拌10min,再向其中加入表面均匀吸附苯胺的热塑性聚合物纳米纤维膜,以86r/min的搅拌速度搅拌10min,得到混合物;

(3)向混合物中加入氧化剂溶液得到反应体系后,对反应体系施加2.5kV的电场(电极间距为8cm)反应20h后进行洗涤和68℃的真空干燥,制得聚苯胺/热塑性聚合物导电纳米纤维膜;氧化剂溶液为重铬酸钾与酸性溶液III的混合液,重铬酸钾的含量为0.04mol/L,重铬酸钾与混合物中苯胺的摩尔比为1:3;

酸性溶液I、酸性溶液II和酸性溶液III都为柠檬酸的水溶液,浓度为0.61mol/L。

最终制得的聚苯胺/热塑性聚合物导电纳米纤维膜如图4所示,由热塑性聚合物纳米纤维膜和聚苯胺纳米纤维组成;聚苯胺纳米纤维的平均长度为600nm(长度范围为550~700nm),平均直径为110nm(直径范围为100~130nm);聚苯胺纳米纤维主要根植于热塑性聚合物纳米纤维的表面,沿垂直于热塑性聚合物纳米纤维的方向生长,结构有序;聚苯胺/热塑性聚合物导电纳米纤维膜的电导率为23.5mS/cm。

实施例5

一种聚苯胺/热塑性聚合物导电纳米纤维膜的制备方法,步骤如下:

(1)将采用静电纺丝方法制得的热塑性聚合物纳米纤维膜浸润于酸性溶液I中10min,浸润时伴以超声处理,超声处理的频率为53Hz,其次浸润在苯胺中5min,浸润时静置,再次浸润在去离子水中2.8s,浸润后迅速取出,得到表面均匀吸附苯胺的热塑性聚合物纳米纤维膜;热塑性聚合物为PA6;

热塑性聚合物纳米纤维膜的制备工艺参数为:纺丝液浓度12wt%,电压20kV,纺丝速度0.2mL/h,接收距离15cm,纺丝温度25℃;

(2)将酸性溶液II和苯胺以48:0.9的体积比混合,以100r/min的搅拌速度搅拌12min,再向其中加入表面均匀吸附苯胺的热塑性聚合物纳米纤维膜,以100r/min的搅拌速度搅拌12min,得到混合物;

(3)向混合物中加入氧化剂溶液得到反应体系后,对反应体系施加3kV的电场(电极间距为6cm)反应22h后进行洗涤和72℃的真空干燥,制得聚苯胺/热塑性聚合物导电纳米纤维膜;氧化剂溶液为重铬酸钾与酸性溶液III的混合液,重铬酸钾的含量为0.05mol/L,重铬酸钾与混合物中苯胺的摩尔比为1:4;

酸性溶液I、酸性溶液II和酸性溶液III都为硫酸的水溶液,浓度为0.85mol/L。

最终制得的聚苯胺/热塑性聚合物导电纳米纤维膜由热塑性聚合物纳米纤维膜和聚苯胺纳米纤维组成;聚苯胺纳米纤维的平均长度为680nm(长度范围为650~750nm),平均直径为130nm(直径范围为120~150nm);聚苯胺纳米纤维主要根植于热塑性聚合物纳米纤维的表面,沿垂直于热塑性聚合物纳米纤维的方向生长,结构有序;聚苯胺/热塑性聚合物导电纳米纤维膜的电导率为25.1mS/cm。

实施例6

一种聚苯胺/热塑性聚合物导电纳米纤维膜的制备方法,步骤如下:

(1)将采用静电纺丝方法制得的热塑性聚合物纳米纤维膜浸润于酸性溶液I中9min,浸润时伴以超声处理,超声处理的频率为53Hz,其次浸润在苯胺中3.5min,浸润时静置,再次浸润在去离子水中3s,浸润后迅速取出,得到表面均匀吸附苯胺的热塑性聚合物纳米纤维膜;热塑性聚合物为PA6;

热塑性聚合物纳米纤维膜的制备工艺参数为:纺丝液浓度12wt%,电压20kV,纺丝速度0.2mL/h,接收距离15cm,纺丝温度25℃;

(2)将酸性溶液II和苯胺以48:0.5的体积比混合,以150r/min的搅拌速度搅拌11min,再向其中加入表面均匀吸附苯胺的热塑性聚合物纳米纤维膜,以150r/min的搅拌速度搅拌11min,得到混合物;

(3)向混合物中加入氧化剂溶液得到反应体系后,对反应体系施加4kV的电场(电极间距为7cm)反应24h后进行洗涤和80℃的真空干燥,制得聚苯胺/热塑性聚合物导电纳米纤维膜;氧化剂溶液为重铬酸钾与酸性溶液III的混合液,重铬酸钾的含量为0.03mol/L,重铬酸钾与混合物中苯胺的摩尔比为1:5;

酸性溶液I、酸性溶液II和酸性溶液III都为硫酸的水溶液,浓度为1mol/L。

最终制得的聚苯胺/热塑性聚合物导电纳米纤维膜由热塑性聚合物纳米纤维膜和聚苯胺纳米纤维组成;聚苯胺纳米纤维的平均长度为800nm(长度范围为750~900nm),平均直径为150nm(直径范围为130~180nm);聚苯胺纳米纤维主要根植于热塑性聚合物纳米纤维的表面,沿垂直于热塑性聚合物纳米纤维的方向生长,结构有序;聚苯胺/热塑性聚合物导电纳米纤维膜的电导率为26.3mS/cm。

实施例1~6所采用的装置如图5所示,反应体系置于两个电极(即图中的两根金属导线,电极间距即两根金属导线末端的间距)之间,未与电极接触。

- 聚苯胺/热塑性聚合物导电纳米纤维膜及其制备方法

- 聚苯胺/热塑性聚合物导电纳米纤维气凝胶及其制备方法