一种厚膜晶片电阻的包装设备

文献发布时间:2023-06-19 10:03:37

技术领域

本发明涉及包装设备领域,尤其涉及一种厚膜晶片电阻的包装设备。

背景技术

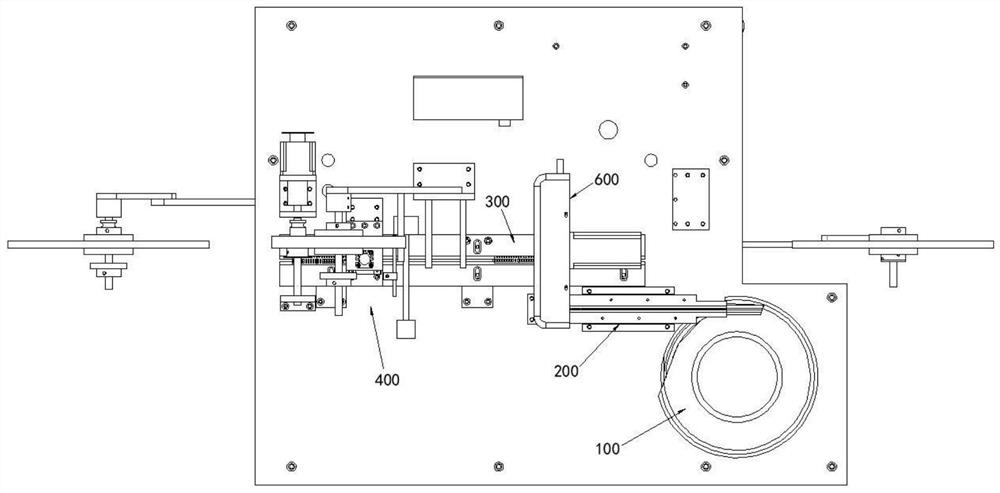

图1是现有技术中厚膜晶片电阻的包装设备(也被称为编带机或者编带包装机),主要包括振动盘、电阻轨道、载带轨道、封装机构和机械手,振动盘将晶片电阻一个一个的排列至电阻轨道上,电阻轨道带着排列好的晶片电阻前进;载带轨道则运输载带前进,机械手将电阻轨道上的晶片电阻一个一个的抓取并填入载带的孔穴内,封装机构将盖带与载带封装;晶片电阻一般为长方体形状,载带的孔穴形状与晶片电阻形状一致。

现有技术厚膜晶片电阻的包装设备采用的包装方案是一穴一电阻,即载带的每个孔穴内只存放一个晶片电阻;但是目前有些晶片电阻的厚度较薄,有些厂家希望能够实现一个孔穴内存放两个晶片电阻,提高包装密度。理论上来说,只需要将载带轨道的行走速度放慢一倍,使得机械手进行两次动作将两片晶片电阻放入同一个孔穴即可。但是两片直接接触的晶片电阻会产生摩擦,容易破坏电阻的表面结构,因此单纯的将两片晶片电阻塞入同一个孔穴对产品不利。

发明内容

本发明要解决的技术问题是现有技术的厚膜晶片电阻的包装设备无法在载带的同一个孔穴内包装两片晶片电阻。

为解决上述技术问题,本发明采用的技术方案为:一种厚膜晶片电阻的包装设备,包括振动盘、电阻轨道、载带轨道、封装机构、薄膜输送组件和机械手;

振动盘衔接电阻轨道,电阻轨道和薄膜输送组件分别位于载带轨道两侧,电阻轨道与载带轨道平行,封装机构安装在载带轨道上;本发明中涉及的振动盘、电阻轨道、载带轨道和封装机构与现有技术一致;

薄膜输送组件输送带状薄膜前行,带状薄膜与载带轨道平行,带状薄膜的材质应与载带的材质一致或者类似,带状薄膜必须是具有一定强度的塑料薄膜片;

机械手包括基础平台、移动平台、第一气缸、电阻抓取组件和薄膜抓取组件;移动平台和第一气缸均安装在基础平台上,第一气缸驱动移动平台平移,移动平台的运动方向与载带轨道垂直;

电阻抓取组件包括第二气缸、盒体、第三气缸、工字件和夹板,第二气缸安装在移动平台上,盒体连接第二气缸的伸缩杆,第三气缸安装在盒体内,工字件连接第三气缸的伸缩杆;夹板呈L形,夹板与盒体铰接,夹板的数量为两个并且对称分布在工字件两侧,夹板的一端位于工字件上下翼板之间;

薄膜抓取组件包括第四气缸、刀具和顶杆,第四气缸安装在移动平台上,刀具连接第四气缸的伸缩杆,刀具的形状应与晶片电阻一致(但是尺寸略小),刀具用于在带状薄膜中裁剪出与晶片电阻形状一致的薄膜片(例如晶片电阻的形状为长方形,则裁剪出的薄膜片的形状也是长方形,但是尺寸略小);顶杆一端连接移动平台,另一端插入刀具内;

本发明厚膜晶片电阻的包装设备的工作流程是:(1)当第一气缸处于伸出状态时,盒体位于电阻轨道内的晶片电阻的正上方,刀具位于载带轨道内载带的孔穴的正上方;(2)第二气缸驱动盒体下行,使得夹板的夹取端位于晶片电阻的两侧;(3)第三气缸驱动工字件上行进而带动两个夹板旋转,使得两个夹板的夹取端夹住晶片电阻;(4)第二气缸驱动盒体以及晶片电阻上行;(5)第一气缸收缩,移动平台发生移动,使得盒体位于载带轨道内载带的孔穴的正上方,刀具位于带状薄膜的正上方;(6)第二气缸驱动盒体下行,第三气缸驱动工字件下行带动夹板旋转,使得两个夹板放开晶片电阻,晶片电阻落入载带的孔穴内;与此同时,第四气缸驱动刀具下行,刀具在带状薄膜上裁剪出与晶片电阻形状一致的薄膜片,然后第四气缸驱动刀具上行,薄膜片会卡在刀具内随着刀具一同上行;第四气缸是多位气缸,此时薄膜片上行的位置必须保证薄膜片不与顶杆接触;(7)第一气缸重新伸出,盒体回到电阻轨道内的晶片电阻的正上方,刀具回到载带轨道内载带的孔穴的正上方;(8)第二气缸驱动盒体下行,第三气缸使得夹板再次夹取一个晶片电阻,然后第二气缸驱动盒体上行,于此同时,第四气缸驱动刀具上行,刀具内卡住的薄膜片被顶杆顶出,薄膜片自动下落至载带的孔穴内;(9)第一气缸再次收缩,移动平台发生移动,使得盒体位于载带轨道内载带的孔穴的正上方,刀具位于带状薄膜的正上方;(10)第二气缸驱动盒体下行,第三气缸驱动工字件下行带动夹板旋转,使得两个夹板放开晶片电阻,晶片电阻落入载带的相同孔穴内。

通过第一气缸的两次伸缩,电阻抓取组件将两个晶片电阻放入载带的同一个孔穴内,并且薄膜抓取组件将一个薄膜片插入两个晶片电阻之间,使得同一个孔穴内的两个晶片电阻被薄膜片隔开,避免两个晶片电阻互相摩擦。

进一步的,所述薄膜抓取组件还包括护套,护套安装在移动平台上,刀具位于护套内,刀具能够在护套内自由上下移动;护套的作用是:当顶杆将薄膜片顶出后,薄膜片在护套的限制下只能直线下落,避免出现薄膜片乱飘无法准确落入载带孔穴的情况。

进一步的,所述顶杆的数量为两根,两根顶杆关于第四气缸对称分布。

进一步的,所述盒体内设置有限位块,当两个夹板与限位块接触时,两个夹板的夹取端的距离大于晶片电阻的长度;限位块的作用是避免两个夹板的张口过大。

进一步的,所述薄膜输送组件包括主动辊子、从动辊子和垫板,薄膜卷安装在从动辊子上,薄膜卷的起始端连接主动辊子,垫板位于被拉出的一截带状薄膜之下,垫板的形状与刀具的形状匹配。

进一步的,所述垫板的上表面的中部向上凸起,这种结构可以使得被裁剪出的薄膜片中部向上轻微凸起,便于薄膜片卡在刀具内部,保证薄膜片能够顺利的随着刀具上行。

进一步的,所述薄膜组件还包括两组引导辊子,两组引导辊子分别位于垫板的前后,带状薄膜从两组引导辊子内穿过。

进一步的,所述基础平台中设置有截面为T形的轨道槽,移动平台位于轨道槽内。

进一步的,所述电阻轨道输送电阻步进式前进,所述载带轨道输送载带步进式前进,所述薄膜输送组件输送带状薄膜步进式前进,带状薄膜的前进周期与载带的前进周期一致,带状薄膜的前进周期为电阻前进周期的两倍;电阻轨道每个周期步进一个晶片电阻的距离,载带轨道每个周期步进一个孔穴的距离,带状薄膜每个周期步进一个薄膜片的距离;由于一个载带孔穴内需要放置两枚晶片电阻,所以电阻轨道的步进速度更快。

有益效果:(1)本发明厚膜晶片电阻的包装设备采用薄膜抓取组件与电阻抓取组件联动,薄膜抓取组件能够适时的将一个薄膜片插入两个晶片电阻之间,使得同一个孔穴内的两个晶片电阻被薄膜片隔开,避免两个晶片电阻互相摩擦。(2)本发明厚膜晶片电阻的包装设备在刀具之外设置护套,顶杆将薄膜片顶出后,薄膜片在护套的限制下只能直线下落,避免出现薄膜片乱飘无法准确落入载带孔穴的情况,提高了包装设备的可靠性。(3)本发明厚膜晶片电阻的包装设备设置垫板的上表面的中部向上凸起,使得被裁剪出的薄膜片中部向上轻微凸起,便于薄膜片卡在刀具内部,保证薄膜片能够顺利的随着刀具上行。

附图说明

图1是现有技术晶片电阻的包装设备俯视图。

图2是实施例1晶片电阻的包装设备的俯视图。

图3是实施例1中机械手的结构原理图。

图4是图3的俯视图。

图5是图3的A-A剖面图。

图6是图3的A放大图。

图7是图3的B放大图。

图8是实施例1中薄膜输送组件的结构图。

图9是图8的俯视图。

图10是实施例1晶片电阻的包装设备的工作原理图(其一)。

图11是实施例1晶片电阻的包装设备的工作原理图(其二)。

图12是实施例1晶片电阻的包装设备的工作原理图(其三)。

图13是实施例1晶片电阻的包装设备的工作原理图(其四)。

图14是实施例1晶片电阻的包装设备的工作原理图(其五)。

图15是实施例1晶片电阻的包装设备的工作原理图(其六)。

图16是实施例1晶片电阻的包装设备的工作原理图(其七)。

其中:100、振动盘;200、电阻轨道;300、载带轨道;400、封装机构;500、薄膜输送组件;510、主动辊子;520、从动辊子;530、垫板;540、引导辊子;600、机械手;610、基础平台;611、轨道槽;620、移动平台;630、第一气缸;640、电阻抓取组件;641、第二气缸;642、盒体;643、第三气缸;644、工字件;645、夹板;646、限位块;650、薄膜抓取组件;651、第四气缸;652、刀具;653、顶杆;654、护套;700、带状薄膜;800、晶片电阻;900、载带;1000、薄膜片。

具体实施方式

下面结合具体实施方式对本发明作进一步详细说明。

实施例1

如图2至图7所示,本实施例的厚膜晶片电阻的包装设备包括振动盘100、电阻轨道200、载带轨道300、封装机构400、薄膜输送组件500和机械手600;

振动盘100衔接电阻轨道200,电阻轨道200和薄膜输送组件500分别位于载带轨道300两侧,电阻轨道200与载带轨道300平行,封装机构400安装在载带轨道300上;本实施例中涉及的振动盘100、电阻轨道200、载带轨道300和封装机构400与现有技术一致;

如图8和图9所示,薄膜输送组件500包括主动辊子510、从动辊子520、垫板530和两组引导辊子540,薄膜卷安装在从动辊子520上,薄膜卷的起始端连接主动辊子510,垫板530位于被拉出的一截带状薄膜700之下,如图3所示,垫板530的上表面的中部向上凸起;两组引导辊子540分别位于垫板530的前后,带状薄膜700从两组引导辊子540内穿过;带状薄膜700与载带轨道300平行;

如图3至图7所示,机械手600包括基础平台610、移动平台620、第一气缸630、电阻抓取组件640和薄膜抓取组件650;移动平台620和第一气缸630均安装在基础平台610上,基础平台610中设置有截面为T形的轨道槽611,移动平台620位于轨道槽611内;第一气缸630驱动移动平台620平移,移动平台620的运动方向与载带轨道300垂直;

电阻抓取组件640包括第二气缸641、盒体642、第三气缸643、工字件644、夹板645和限位块646,第二气缸641安装在移动平台620上,盒体642连接第二气缸641的伸缩杆,第三气缸643安装在盒体642内,工字件644连接第三气缸643的伸缩杆;夹板645呈L形,夹板645与盒体642铰接,夹板645的数量为两个并且对称分布在工字件644两侧,夹板645的一端位于工字件644上下翼板之间;限位块646位于盒体642内,当两个夹板645与限位块646接触时,两个夹板645的夹取端的距离大于晶片电阻800的长度;

薄膜抓取组件650包括第四气缸651、刀具652、顶杆653和护套654,第四气缸651安装在移动平台620上,刀具652连接第四气缸651的伸缩杆,刀具652的形状与晶片电阻800一致,均为长方形(但是尺寸略小),顶杆653一端连接移动平台620,另一端插入刀具652内;护套654安装在移动平台620上,刀具652位于护套654内,刀具652能够在护套654内自由上下移动。

本实施例厚膜晶片电阻的包装设备的工作步骤是:

(1)如图3所示,当第一气缸630处于伸出状态时,盒体642位于电阻轨道200内的晶片电阻800的正上方,刀具652位于载带轨道300内载带900的孔穴的正上方;

(2)第二气缸641驱动盒体642下行,使得夹板645的夹取端位于晶片电阻800的两侧;

(3)第三气缸643驱动工字件644上行进而带动两个夹板645旋转,使得两个夹板645的夹取端夹住晶片电阻800;

(4)如图10所示,第二气缸641驱动盒体642以及晶片电阻800上行;

(5)如图11所示,第一气缸630收缩,移动平台620发生移动,使得盒体642位于载带轨道300内载带900的孔穴的正上方,刀具652位于带状薄膜700的正上方;

(6)如图12和13所示,第二气缸641驱动盒体642下行,第三气缸643驱动工字件644下行带动夹板645旋转,使得两个夹板645放开晶片电阻800,晶片电阻800落入载带900的孔穴内;与此同时,第四气缸651驱动刀具652下行,刀具652在带状薄膜700上裁剪出与晶片电阻800形状一致的方形薄膜片1000,然后第四气缸651驱动刀具652上行,薄膜片1000会卡在刀具652内随着刀具652一同上行;第四气缸651是多位气缸,此时薄膜片1000上行的位置必须保证薄膜片1000不与顶杆653接触(具体为图13所示的位置);

(7)如图14所示,第一气缸630重新伸出,盒体642回到电阻轨道200内的晶片电阻800的正上方,刀具652回到载带轨道300内载带900的孔穴的正上方;

(8)如图15所示,第二气缸641驱动盒体642下行,第三气缸643使得夹板645再次夹取一个晶片电阻800,然后第二气缸641驱动盒体642上行,于此同时,第四气缸651驱动刀具652上行,刀具652内卡住的薄膜片1000被顶杆653顶出,薄膜片1000自动下落至载带900的孔穴内;此时载带900的孔穴内已经有了步骤(6)放置的第一个晶片电阻800,薄膜片1000实际是落在第一个晶片电阻800上;

(9)第一气缸630再次收缩,与图11和12所示的过程类似,移动平台620发生移动,使得盒体642位于载带轨道300内载带900的孔穴的正上方,刀具652位于带状薄膜700的正上方;

(10)第二气缸641驱动盒体642下行,第三气缸643驱动工字件644下行带动夹板645旋转,使得两个夹板645放开晶片电阻800,晶片电阻800落入载带900的相同孔穴内,具体如图16所示,本步骤所放的是第二个晶片电阻800,第二个晶片电阻800落在步骤(8)所放置的薄膜片1000上;在本步骤中刀具652无需下落剪裁薄膜片1000;至此,机械手600在载带900的同一个孔穴内依次放入了第一个晶片电阻800、薄膜片1000和第二个晶片电阻800;

(11)第一气缸630再次伸出,进入下一轮工作循环。

虽然说明书中对本发明的实施方式进行了说明,但这些实施方式只是作为提示,不应限定本发明的保护范围。在不脱离本发明宗旨的范围内进行各种省略、置换和变更均应包含在本发明的保护范围内。

- 一种厚膜晶片电阻的包装设备

- 一种从批量厚膜晶片电阻中抽样检测装置