一种口罩的新型自动化加工流水线

文献发布时间:2023-06-19 10:40:10

技术领域

本发明涉及口罩自动化加工装置,特别涉及一种口罩的新型自动化加工流水线。

背景技术

一次性口罩广泛应用于生活之中,属于生活易耗品,需求量很大,在现有口罩加工中,常采用人工将耳绳按照标准长度逐个剪切完成,然后逐个弯曲耳绳摆放至主料片上,采用简易的超声波电焊机逐个焊接。其缺陷在于:其一,人工生产,生产效率低,需要大量的人力物力,难以适用大规模连续化生产;其二,人工生产,人的因素影响很大,生产品质不稳定。

发明内容

为了解决上述问题的一个或多个,本发明提供了一种口罩的新型自动化加工流水线。

根据本发明的一个方面,该一种口罩的新型自动化加工流水线包括从右至左依次设置在机箱的基板上中间的垂向出料机、上料机、流线模组、下料机以及收料皮带机;

垂向出料机包括长宽能够调整的出料仓,出料仓上方设有喷嘴,出料仓内设有能够直线定距升降的顶升台,使层叠的料片依次进入设定高度;

上料机的主门架中间固定升降导向部,升降导向部的伸缩端连接旋转换位部,旋转换位部两端分别连接吸动组件,一个吸动组件在出料仓取料同时另一个吸动组件在进料端口放料;

流线模组的载物带设有若干个料腔,载物带横向定距移动,使每个空载的料腔依次进入进料端口下方,同时一个料腔的料片进入焊接组件下方;

基板中间上连接矩形框架的主架,流线模组横穿主架,主架中间设有压料模组,主架上纵向两侧分别对称连接一个焊接组件,每个焊接组件正下方设有超声波组件,两个超声波组件对称连接在基板下,每个超声波组件能够穿过基板的通孔贴合载物带的料片下,压料模组压紧料片上中间;

两个耳绳输出模组分别连接在主架前端上以及后端上,耳绳输出模组连续输出耳绳;

耳绳剪切模组的两个导线组件分别位于主架右端两侧下,导线组件从右至左设有导引块、定位块,每个定位块正上方设有压定组件,两个牵引组件的单轴直线模组横向位于导线组件外侧;剪切组件固定在主架右端两侧上,剪切组件位于定位块的左端,耳绳经导引块引导,牵引组件的夹头夹固耳绳端,压定组件下压定位块内的耳绳,夹头直线移动牵引出设定长度的耳绳,剪切组件裁剪耳绳;

两个耳绳旋转模组分别对称连接在主架两侧上,两个耳绳旋转模组的四组夹块分别夹固两个耳绳的四个端头,并向内旋转使四个耳绳端头放置在料片上,焊接组件将耳绳端头和料片焊接塑化成一体。

在一些实施方式中,下料机包括两个相互平行的主墙板,主墙板右端上侧设有两个上皮带且下侧设有两个下皮带,下皮带和上皮带上下相对,下皮带和载物带位于同一水平面;

上皮带和下皮带的一端分别包绕在一个被动滚轮组件且另一端分别包绕在主动轮组件,两个主动轮组件一端通过齿轮组相传动,下端的主动轮组件另一端连接伺服电机;

主墙板右端下安装两个定位耳板,定位耳板的高度等于或略低于下皮带的高度,下皮带带动口罩移动至定位耳板上;

主墙板还通过顶板固定下压气缸,下压气缸下端直联下压板,下压板下压使料片下凸变形并落至收料皮带机。

在一些实施方式中,垂向出料机包括垂立架以及直线滑台,垂立架的垂基板右侧面中间固定直线滑台,直线滑台的垂直升降端连接顶升台;

垂立架的垂基板的右侧面上端两侧、下端两侧对称垂直设有一个横向的外伸臂,每个外伸臂内侧面中间垂直连个纵向的内联板,每个外伸臂右端横向可调连接一个外联座,内联板和外联座的外联板相对设置;

出料仓包括两个主墙板以及两个移动墙板,主墙板为直角折弯板,主墙板的左垂板纵向可调连接内联板内且侧垂板纵向可调连接外伸臂内,移动墙板纵向可调连接外联板内,两个主墙板以及两个移动墙板相互包围形成矩形结构的储料腔;

外伸臂外侧还纵向可调连接有检测座,检测座上安装有对射光传感器,主墙板的侧垂板上设有U形孔,U形孔和对射光传感器正对。

在一些实施方式中,主墙板的侧垂板、左垂板以及移动墙板的外侧面的上端、下端分别设有若干个内螺纹柱,内联板内侧面、外伸臂内侧面、外联板的内侧面分别设有若干个长圆凹槽,内螺纹柱和长圆凹槽位置相配合,内螺纹柱紧配合在长圆凹槽内且能够上下纵向滑动;长圆凹槽的侧壁外还形成纵向长圆孔,螺纹件穿过纵向长圆孔旋入内螺纹柱的中心螺纹孔。

在一些实施方式中,上料机还包括开口块,开口块的上平块螺纹连接在上联板上,开口块的两个下耳块的螺纹通孔内螺纹连接一个油压缓冲器的缸筒;

升降导向部包括升降气缸以及两套相互配合的圆柱导轨、导套,升降气缸固定在主门架的上顶板,两个导套对称安装在上顶板两侧;

旋转换位部的上联板上表面中间连接升降气缸的伸缩杆且上表面两侧分别垂直连接圆柱导轨下端,上联板下表面连接旋转气缸的缸筒,旋转气缸的转动端垂直连接转动板上表面中间,转动板上表面一侧固定限位板,旋转气缸转动设定角度,限位板随着转动并贴合油压缓冲器;

吸动组件的两个调节板分别螺纹可调连接转动板两端下,四个调节柱下端分别连接一个吸动块上且上端分别连接调节板。

在一些实施方式中,载物带设有若干个等间距的定位挡板,相邻定位挡板包围形成料腔,

流线模组还包括皮带架,皮带架包括承载板、进料导板以及侧向导板,两个侧向导板横向摆布且分别对称连接在承载板的进料端两侧,两个进料导板纵向摆布且两端分别连接在侧向导板上,两个进料导板和两个侧向导板相互包围形成的矩形开口状的进料端口;

两个进料导板分别对称设有从上表面中间至内侧面下端倾斜的纵向引导面,两个侧向导板分别对称设有从上表面中间至内侧面下端倾斜的横向引导面。

在一些实施方式中,导线组件还包括垂支座;垂支座内侧面右端固定导引块且左端固定定位块;

导引块包括主块以及侧封盖,主块上表面右端设有进线口且左侧面下端设有出线口,定位块上表面设有横向贯通的U形槽,U形槽和出线口左右正对;U形槽前端还设有倾斜导面,

压定组件包括压定气缸以及压板,压定气缸连接在垂支座外侧面,压定气缸的垂直伸缩端连接压板后端,压板前端设有下压块,下压块位于U形槽正上方且能够下行压紧耳绳;

牵引组件的平行气爪横向安装在单轴直线模组的移动板,两个夹头插套固定在平行气爪的平行手指;

主架右端的纵梁纵向可调连接两个剪切座,每个剪切座正下方设有一个垂支座;剪切座上端固定剪切气缸且下端固定横向座,

剪切气缸为支点开闭型手指气缸,连接件为鱼眼杆端关节轴承;剪切组件还包括连接件以及横向座,两个连接件螺纹连接在剪切气缸的转动指,剪刀的中间铰轴固定在横向座,剪刀的两个上柄端分别轴套在连接件的耳孔中,剪刀的两个剪切刃位于定位块的左端且对称位于耳绳的两侧;转动指侧向连接下联块,下联块的螺纹孔连接连接件的螺纹端。

在一些实施方式中,两个耳绳旋转模组的直线伺服电动缸分别通过主块连接在主架上,每个直线伺服电动缸的输出端连接升降架上中间,升降架两侧的开口腔内分别安装一个旋转电机,每个旋转电机下端直联气动夹指,气动夹指的两个移动指插套连接一对夹块;

旋转电机为伺服电机或步进电机;升降架为工字型结构,直线伺服电动缸的输出端通过调节套螺纹连接升降架的上面板的中心螺纹孔;主块两侧的通孔内对称轴套连接导套,导套内滑动连接圆柱导轨,两个圆柱导轨的下端对称连接在升降架上两端;旋转电机还包括感应盘以及传感器,每个旋转电机的转轴上端轴套固定一个感应盘,感应盘上设有一个检测用的U型缺口,传感器固定在开口腔的侧壁上,感应盘的外缘能够在传感器的检测口内转动。

在一些实施方式中,夹块包括矩形柱状的本体,本体下端还向一侧水平延伸形成外伸臂,外伸臂的内表面为垂直平面,外伸臂的外端还向下垂直延伸形成夹臂,夹块为聚氨酯材质或尼龙材质制作。

在一些实施方式中,压料模组的上支架的四根上圆柱分别连接主梁上,上支架的上面板中间安装一个压紧气缸且两端设有直线轴承,每个直线轴承上轴套有圆柱轨道,圆柱轨道连接上定块两端,压紧气缸的伸缩端头通过浮动接头连接上定块中间,

上定块四角的导向孔内滑动连接四个弹簧柱上端,弹簧柱下端固定在聚氨酯材质或尼龙材质的压板上;每个弹簧柱上套设一个浮动弹簧。

附图说明

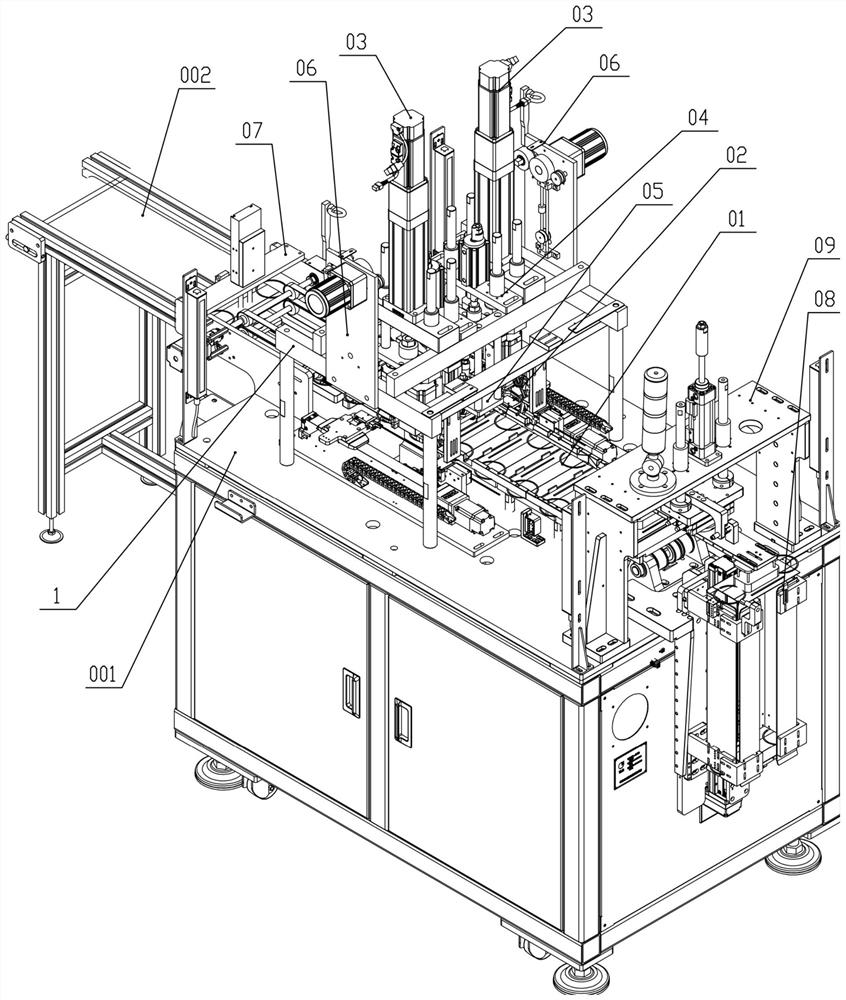

图1为本发明一实施方式的一种口罩的新型自动化加工流水线的三维示意图;

图2为图1所示垂向出料机的三维示意图;

图3为图2所示出料仓的三维示意图;

图4为图2所示外伸臂的三维示意图;

图5为图1所示上料机的三维示意图;

图6为图5所示双吸动组件的三维示意图;

图7为图5所示下料机的三维示意图;

图8为图1所示一种口罩的新型自动化加工流水线的局部放大示意图;

图9为图8所示焊接组件以及超声波组件的三维示意图;

图10为图8所示压料模组的三维示意图;

图11为图8所示流线模组的三维示意图;

图12为图11所示检测组件的三维示意图;

图13为图11所示皮带架的三维示意图;

图14为图11所示主动组件以及驱动组件的三维示意图;

图15为图8所示耳绳剪切模组的三维示意图;

图16为图15所示导线组件的三维示意图;

图17为图16所示导引块的三维示意图;

图18为图15所示压定组件的三维示意图;

图19为图15所示牵引组件的三维示意图;

图20为图15所示剪切组件的三维示意图;

图21为图8所示耳绳旋转模组的三维示意图;

图22为图21所示旋转电机以及夹块的三维示意图;

基板001,收料皮带机002;

流线模组01,进料端口010,纵向引导面0101,横向引导面0102,直角缺口0103,矩形槽口0104,下耳板0105,皮带槽0106,工艺切面0107,皮带架011,承载板0110,进料导板0111,侧向导板0112,承载柱0113,主动组件012,主动轮0121,传动轮0122,被动组件013,被动轮0131,驱动组件014,驱动电机0140,电机轮0141,驱动皮带0142,载物带015,定位挡板016,定位键条017,检测组件018,对射光传感器0181,调高板0182,调高螺孔0185,保护板0183,检测支座0184;

耳绳剪切模组02,主架1,横梁10,纵梁11,剪切座12,第一纵向长圆孔121,第一垂向长圆孔122,圆柱腿13,主梁14,底板15,导线板16,导线组件2,垂支座20,导引块21,主块210,出线口211,进线口212,侧封盖213,垂向道214,下圆弧道215,上圆弧道216,第一阶梯通孔217,第一螺纹盲孔218,定位块22,U形槽221,倾斜导面222,压定组件3,压定气缸31,压板32,下压块321,下凹槽322,牵引组件4,单轴直线模组41,平行气爪42,夹头43,中联块44,剪切组件5,剪切气缸51,连接件52,剪刀53,剪刀本体530,中间铰轴531,上柄端532,剪切刃533,垫套534,横向座54,下联块55;

耳绳旋转模组03,主块031,直线伺服电动缸032,调节套0321,升降架033,旋转电机034,感应盘0341,传感器0342,气动夹指035,夹块036,本体0360,第四通孔0362,外伸臂0363,夹臂0364,圆柱导轨037,中联块038,导套039;焊接组件04,超声波组件041;

压料模组05,上支架050,压紧气缸051,浮动接头052,直线轴承053,圆柱轨道054,上定块055,弹簧柱056,压板057,浮动弹簧058;

耳绳输出模组06;下料机07,齿轮组070,主墙板071,上皮带072,下皮带073,定位耳板074,被动滚轮组件075,主动轮组件076,下压板077,下压气缸078,伺服电机079;

垂向出料机08,长圆凹槽0800,喷嘴0801,内座块080,垂立架081,出料仓082,主墙板0821,移动墙板0822,导向板0820,内螺纹柱0823,直线滑台083,顶升台084,外伸臂085,内联板086,外联座087,检测座088,上限位板089;

上料机09,主门架091,升降导向部092,升降气缸0920,圆柱导轨0921,导套0922,旋转换位部093,旋转气缸0931,上联板0932,转动板0933,限位板0934,开口块094,吸动组件095,吸块0951,调节柱0952,调节板0953,油压缓冲器096。

具体实施方式

下面结合附图对本发明作进一步详细的说明。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

图1至图22示意性地显示了根据本发明的一种实施方式的一种口罩的新型自动化加工流水线。如图所示,该装置包括从右至左依次设置在机箱的基板001上中间的垂向出料机08、上料机09、流线模组01、下料机010以及收料皮带机002;

垂向出料机08包括长宽能够调整的出料仓082,出料仓082上方设有喷嘴0801,出料仓082内设有能够直线定距升降的顶升台084,使层叠的料片依次进入设定高度;

上料机09的主门架091中间固定升降导向部092,升降导向部092的伸缩端连接旋转换位部093,旋转换位部093两端分别连接吸动组件095,一个吸动组件095在出料仓082取料同时另一个吸动组件095在进料端口010放料;

流线模组01的载物带015设有若干个料腔,载物带015横向定距移动,使每个空载的料腔依次进入进料端口010正下方,同时一个料腔的料片进入焊接组件04正下方;

基板001中间上连接矩形框架的主架1,流线模组01横穿主架1,主架1中间设有压料模组05,主架1上纵向两侧分别对称连接一个焊接组件04,每个焊接组件04正下方设有超声波组件041,两个超声波组件041对称连接在基板001下,每个超声波组件041能够穿过基板001的通孔贴合载物带015的料片下,压料模组05压紧料片上中间;

两个耳绳输出模组06分别连接在主架1前端上以及后端上,耳绳输出模组06连续输出耳绳;

耳绳剪切模组02的两个导线组件2分别位于主架1右端两侧下,导线组件2从右至左设有导引块21、定位块22,每个定位块22正上方设有压定组件3,两个牵引组件4的单轴直线模组41横向位于导线组件2外侧;剪切组件5固定在主架1右端两侧上,剪切组件5位于定位块22的左端,耳绳经导引块21引导,牵引组件4的夹头43夹固耳绳端,压定组件3下压定位块22内的耳绳,夹头43直线移动牵引出设定长度的耳绳,剪切组件5裁剪耳绳;

两个耳绳旋转模组03分别对称连接在主架1两侧上,两个耳绳旋转模组03的四组夹块036分别夹固两个耳绳的四个端头,并向内旋转使四个耳绳端头放置在料片上,焊接组件04将耳绳端头和料片焊接塑化成一体。

该一种口罩的新型自动化加工流水线实现了自动化加工口罩,采用垂向出料机08自动输出料片,上料机09进行转移料片,流线模组01进行自动化输送料片至焊接位置,压料模组05压贴待加工料片,两个耳绳输出模组06连续输出耳绳,两个耳绳剪切模组02进行剪切标准长度耳绳,两个耳绳旋转模组03将耳绳两端向内旋转呈圆弧形,并放置在料片两端的焊接位置,两个焊接组件04进行焊接为成品,流线模组01继续运行,下料机07进行出料,将下一个料腔内的料片输送至焊接位置;其有益效果是:其一,自动化移动料片、自动化加工放置耳绳以及自动焊接,生产速度大大提高,适应大规模连续化作业,无人为因素误差,良品率得到提高,而且避免了作业人员的安全问题;其二,流线模组01的载料腔能够对料片精确定位,设置进料端口010,使得主料片精确进入载料腔,导向性好,从而实现了主料片的高精度快速移动;其三,设置耳绳自动输入、自动剪切以及摆放装置,使得耳绳标准化快速双向摆放完成,耳绳放置位置度高,耳绳标准化高,从而提高焊接后产品的质量;其四,耳绳剪切装置02采用定位块22保证了耳绳的输出直线度,下压组件3提供导向定位结构,压固点固定恒定,无偏移,为耳绳剪切提供优良的基础,牵引组件4采用单轴直线模组41横向移动,保证了耳绳长度的精准度,夹头43以及平行夹爪42的配合,保证了另一个端头夹持的精度和位置度,上置结构的剪切组件5,采用剪切气缸51自动化剪切,剪切更精准;其五,自动化弯曲摆放耳绳,生产效率高,产量大;同时避免了人为因素误差,耳绳弯曲弧形规范,产品焊接后,加工的口罩尺寸同一,良品率高;其六,垂向出料机08自动输出料片,上料机09进行转移料片,将一叠料片放置在垂向出料机,便可进行连续上料。

优选的,下料机07包括两个相互平行的主墙板071,主墙板071右端上侧设有两个上皮带072且下侧设有两个下皮带073,下皮带073和上皮带072上下相对,下皮带073和载物带015位于同一水平面,下皮带073能够贴合口罩的料片的下平面,上皮带072贴合料片上表面;

上皮带072和下皮带073的一端分别包绕在一个被动滚轮组件075且另一端分别包绕在主动轮组件076,两个主动轮组件076一端通过齿轮组070相传动,下端的主动轮组件076另一端连接伺服电机079;

主墙板071右端下安装两个定位耳板074,定位耳板074的高度等于或略低于下皮带073的高度,下皮带073带动口罩移动至定位耳板074上;

主墙板071还通过顶板固定下压气缸078,下压气缸078下端直联下压板077,下压板077的宽度低于两个定位耳板074的间隙,下压板077下压使料片下凸变形并落至收料皮带机002;

收料皮带机002设有连续转动的环形宽皮带。其有益效果是:该下料机07能够进行良好出料以及下压出料动作,整机结构简单,料片得到有效保护,同时伺服电机079运行精度高,位置度高。

优选的,垂向出料机08包括垂立架081以及直线滑台083,垂立架081的水平板可调连接基板001右端,垂立架081的垂基板右侧面中间固定直线滑台083,直线滑台083的垂直升降端连接顶升台084;

垂立架081的垂基板的右侧面上端两侧、下端两侧对称垂直设有一个横向的外伸臂085,每个外伸臂085内侧面中间垂直连个纵向的内联板086,每个外伸臂085右端横向可调连接一个外联座087,内联板086和外联座087的外联板相对设置;

出料仓082包括两个主墙板0821以及两个移动墙板0822,主墙板0821为直角折弯板,主墙板0821的左垂板纵向可调连接内联板086内且侧垂板纵向可调连接外伸臂085内,移动墙板0822纵向可调连接外联板内,两个主墙板0821以及两个移动墙板0822相互包围形成矩形结构的储料腔;

外伸臂085外侧还纵向可调连接有检测座088,检测座088上安装有对射光传感器,主墙板0821的侧垂板上设有U形孔,U形孔和对射光传感器正对;

上限位板089的立板垂向可调连接外联板;上限位板089的倾斜折板位于储料仓082上方;

主墙板0821以及移动墙板0822上端分别设有外翻倾斜结构的导向板0820。该垂向出料机08实现了自动化逐片输出料片,其有益效果是:其一,自动化输出主料片,大大缩短了焊接机的待机时间,生产速度大大提高,适应大规模连续化作业,同时无人为因素误差,料片位置度高,料片不会被损伤,良品率得到提高;其二,该出料机采用侧置的垂立架,具有良好的安装基准,直线滑台高精度出料,出料仓具有等尺寸的储料腔,出料位置度高,因此能够保证高精度出料;其三,出料仓采用外伸臂、外联座来分别可调连接主墙板以及移动墙板,因此构成了长度、宽度可变化的储料腔,适用不同尺寸的产品;其四,采用喷嘴清洁料片表面,同时使得料片平面度提高,保证料片尺寸恒定,无尘污染主料片。

优选的,主墙板0821的侧垂板、左垂板以及移动墙板0822的外侧面的上端、下端分别设有若干个内螺纹柱0823,内联板086内侧面、外伸臂085内侧面、外联板的内侧面分别设有若干个长圆凹槽0800,内螺纹柱0823和长圆凹槽0800位置相配合,内螺纹柱0823紧配合在长圆凹槽0800内且能够上下纵向滑动;长圆凹槽0800的侧壁外还形成有纵向长圆孔,螺纹件穿过纵向长圆孔旋入内螺纹柱0823的中心螺纹孔。

外伸臂85左端垂直连接内座块080的外端,内座块080的第一凹槽和垂基板12的凹槽紧配合有平键条;垂基板和内座块080的阶梯长圆孔通过螺纹件连接。其有益效果是:内螺纹柱、长圆凹槽以及纵向长圆孔的配合,使得主墙板以及移动墙板在内联板、外伸臂、外联板内上下垂直滑动,同时防止左右偏移,安装精度高,而且能够大大提高连接结构的强度。

优选的,上料机09还包括开口块094,开口块094的上平块螺纹连接在上联板0932上,开口块094的两个下耳块的螺纹通孔内螺纹连接一个油压缓冲器096的缸筒;升降导向部092包括升降气缸0920以及两套相互配合的圆柱导轨0921、导套0922,升降气缸0920固定在主门架091的上顶板,两个导套0922对称安装在上顶板两侧;

旋转换位部093的上联板0932上表面中间连接升降气缸0931的伸缩杆且上表面两侧分别垂直连接圆柱导轨0921下端,上联板0932下表面连接旋转气缸0931的缸筒,旋转气缸0931的转动端垂直连接转动板0933上表面中间,转动板0933上表面一侧固定限位板0934,旋转气缸0931转动设定角度,限位板0934随着转动并贴合油压缓冲器096;

吸动组件095的两个调节板0953分别螺纹可调连接转动板0933两端下,四个调节柱0952下端分别连接一个吸动块0951上且上端分别连接调节板0953。该上料机09实现了自动化双工位移动料片,升降导向部使两个吸动组件在上料工位和放料工位上方同时上升或下降,一个吸动组件同时释放料片且另一个吸固料片,旋转换位部转动切换两个吸动组件的工位;其有益效果是:其一,自动化移动主料片,大大缩短了焊接机的待机时间,生产速度大大提高,适应大规模连续化作业,同时无人为因素误差,料片放置位置度高,料片不会被损伤,良品率得到提高;其二,升降导向部采用导轨导套配合,具有良好的直线移动性,料片到位精度高,主门架结构稳固,强度高,移动中无颤抖;其三,定位部的配合,能够有效限制旋转气缸的转动角度,保证转动位置的精度,同时油压缓冲器缓冲柔和,能够保护旋转气缸受过大反向冲击荷载。

优选的,主门架091包括两个侧向板、两个脚板以及上顶板,上顶板下表面纵向两端分别垂直连接一个侧向板;两个脚板上表面分别垂直连接侧向板的下表面;脚板下表面设一个有矩形凹槽,矩形凹槽内插接且螺纹连接一个定位键条上端,定位键条的下端和机架的定位键槽相配合。

优选的,油压缓冲器096包括塑料材质的防撞帽,防撞帽固定在活塞杆外端,活塞杆内端插装在缸筒的内缸筒内,内缸筒内安装有液压油和弹簧;缸筒的外螺纹上安装有两个调节螺母。

优选的,载物带015设有若干个等间距的定位挡板016,相邻定位挡板016包围形成料腔,其有益效果是:流线模组01采用定位挡板016形成载料腔,一个载料腔配合一个主料片,能够对料片精确定位

流线模组01还包括皮带架011,皮带架011包括承载板0110、进料导板0111以及侧向导板0112,两个侧向导板0112横向摆布且分别对称连接在承载板0110的进料端两侧,两个进料导板0111纵向摆布且两端分别连接在侧向导板0112上,两个进料导板0111和两个侧向导板0112相互包围形成的矩形开口状的进料端口010,进料端口010的下端截面、料腔和料片三者的轮廓以及尺寸相同;其有益效果是:设置进料端口010,使得主料片精确进入载料腔,导向性好,无偏移,能够保证料片的表面质量和位置精度,从而实现了主料片的高精度快速移动;

两个进料导板0111分别对称设有从上表面中间至内侧面下端倾斜的纵向引导面0101,两个侧向导板0112分别对称设有从上表面中间至内侧面下端倾斜的横向引导面0102,进料端口010上端呈倒梯形结构;其有益效果是:引导面能够进一步提高导向性能,提高主料片的下行速度和位置精度。

承载板0110的两侧还设有检测组件018,检测组件018的对射光传感器0181螺纹连接在调高板0182的矩形阵列的调高螺孔0185上,调高板0182上表面还连接有直角结构的保护板0183,保护板0183包围对射光传感器0181,调高螺孔0185还调整连接在检测支座0184的垂向长圆孔上,检测支座0184的横向长圆孔可调连接基板001上。

优选的,进料导板0111下表面的纵向两端分别设有直角缺口0103以及矩形槽口0104,直角缺口0103以及矩形槽口0104的宽度大于侧向导板0112的宽度,矩形槽口0104的外侧壁为下耳板0105,直角缺口0103的上壁以及矩形槽口0104的上壁分别贴合侧向导板0112的上表面,下耳板0105螺纹连接侧向导板0112;

下耳板0105的侧表面设有横向长圆孔,侧向导板0112上等间距设有若干个螺纹通孔,螺纹件穿过横向长圆孔旋入选定的螺纹通孔。其有益效果是:该设置能够调整位置尺寸,适应不同尺寸的料片。

承载板0110的上平面两侧设有矩形状的皮带槽0106,皮带槽0106的宽度和载物带015的宽度相同;其有益效果是:皮带槽能够提高载物带5的运行直线度,防止左右偏移。

承载板0110的两侧下端分别设有倾斜的工艺切面,承载板0110通过承载柱0113螺纹连接基板001。其有益效果是:工艺切面能够提高在两端角转弯时的柔和性,降低转弯应力造成对载物带的损伤。

承载板0110上表面设有若干个阶梯通孔,每个阶梯通孔的下阶孔下端形成有定位圆槽,定位圆槽内紧配合插接承载柱0113上端。

优选的,流线模组01还包括主动组件012、被动组件013以及驱动组件014;承载板0110右端对称设置主动组件012的两个主动轮0121,承载板0110左端对称设置被动组件013的两个被动轮0131,每个主动轮0121和一个被动轮0131分别包绕在一条载物带015两端;驱动组件014位于主动组件012左侧下方,驱动组件014的电机轮0141通过驱动皮带0142传动连接主动组件012的传动轮0122;电机轮0141、传动轮0122、主动轮0121以及被动轮0131分别为同步带轮,驱动皮带0142以及载物带015为同步皮带;驱动电机0140为伺服电机。

驱动组件014的驱动电机0140位于基板001右端下方,驱动电机0140纵向排布且螺纹连接在电机座的垂立板上,电机座的水平板固定在承载板0110。右旁架以及左旁架的下表面的矩形凹槽内插接且螺纹连接一个定位键条017上端;

优选的,导线组件2还包括垂支座20;垂支座20内侧面右端固定导引块22且左端固定定位块22;导引块21包括主块210以及侧封盖213,主块210上表面右端设有进线口212且左侧面下端设有出线口211,进线口212左侧设有左倾斜面,进线口212连接垂向道214,主块210两端设有下圆弧道215且中间设有上圆弧道216,垂向道214、右侧的下圆弧道215、上圆弧道216以及左侧的下圆弧道215、出线口211的相连通处分别相切;主块210上设有若干个第一阶梯通孔217,第一阶梯通孔217内的螺纹件螺纹连接垂支座20内侧面上端,侧封盖213和主块1的第一螺纹盲孔218采用螺纹件连通;定位块22上表面设有横向贯通的U形槽221,U形槽221和出线口211左右正对,U形槽221和下压块321上下正对且垂向截面轮廓相同;U形槽221前端还设有倾斜导面222,形成Y形通道,其有益效果是:该设置的导引块21对耳绳的引导更精准,柔性输出,中间应力小,避免耳绳中断或卡堵现象。

压定组件3包括压定气缸31以及压板32,压定气缸31连接在垂支座20外侧面,压定气缸31的垂直伸缩端连接压板32后端,压板32前端设有下压块321,下压块321位于U形槽221正上方且能够下行压紧耳绳;

压定气缸31为双导杆气缸,压块32后端下表面设有矩形结构的下凹槽322,下凹槽322和压定气缸31的上顶板的截面轮廓以及尺寸相同,上顶板贴合且螺纹连接在下凹槽322;下压块321为聚氨酯材质或尼龙材质。其有益效果是:该材质选择的下压块321能够减少对耳绳的压损变形。

主架1的两个横梁10右端分别设有一个导线板16,耳绳通过导线板16的长圆导线孔进入进线口212。其有益效果是:导线板16进一步提高耳绳的输出柔性。

牵引组件4的平行气爪42横向安装在单轴直线模组41的移动板,两个夹头43插套固定在平行气爪42的平行手指;

牵引组件4还包括中联块44,中联块44中间螺纹连接在单轴直线模组41的移动板,中联块44外侧下螺纹连接单轴直线模组41的拖链,中联块44内侧凹槽螺纹连接平行气爪42下;

夹头43后端的矩形孔插套平行气爪42的平行手指,夹头43前端设有内平板,夹头43能够采用聚氨酯材质或尼龙材质制作。

主架1右端的纵梁11纵向可调连接两个剪切座12,每个剪切座12正下方设有垂支座20;剪切座12上端固定剪切气缸51且下端固定横向座54,

剪切气缸51为支点开闭型手指气缸,其有益效果是:该选择的手指气缸,具有良好的同时性,剪切时正好位于中间点,不会发生剪切点前后偏移引起的耳绳变形后,从而耳绳长度不均现象。

连接件52为鱼眼杆端关节轴承;剪切组件5还包括连接件52以及横向座54,两个连接件52螺纹连接在剪切气缸51的转动指,剪刀53的中间铰轴531固定在横向座54,剪刀53的两个上柄端532分别轴套在连接件52的耳孔中,剪刀53的两个剪切刃533位于定位块22的左端且对称位于耳绳的两侧;转动指侧向连接下联块55,下联块55的螺纹孔连接连接件52的螺纹端。

优选的,剪刀53包括两个剪刀本体530,每个剪刀本体530向上端垂直延伸形成上柄端532且向下端垂直延伸形成剪切刃533;中间铰轴531为内六角螺钉,中间铰轴531螺纹连接在横向座54的凸台;两个剪刀本体530转动连接在中间铰轴531上,中间铰轴531上还轴套有两个垫套534,一个垫套534两侧分别贴合中间铰轴531的螺帽和外侧的剪刀本体530,另一个垫套534两侧分别贴合凸台和内侧的剪刀本体530。其有益效果是:该剪刀53能够高质量的柔和剪切。

剪切座12为直角结构,剪切座12的水平板设有第一纵向长圆孔121,螺纹件穿过第一纵向长圆孔121螺纹连接纵梁11;剪切座12的垂立板上端以及下端设有若干个第二垂向长圆孔,螺纹件穿过上端的第一垂向长圆孔122螺纹连接剪切气缸51,螺纹件穿过下端的第一垂向长圆孔122螺纹连接横向座54。

优选的,两个耳绳旋转模组03的直线伺服电动缸032分别通过主块031连接在主架1上,每个直线伺服电动缸032的输出端连接升降架033上中间,升降架033两侧的开口腔内分别安装一个旋转电机034,每个旋转电机034下端直联气动夹指035,气动夹指035的两个移动指插套连接一对夹块036;

旋转电机034为伺服电机或步进电机;直线伺服电动缸032的输出端通过调节套0321螺纹连接升降架033的上面板的中心螺纹孔;主块031两侧的通孔内对称轴套连接导套039,导套039内滑动连接圆柱导轨037,两个圆柱导轨036的下端对称连接在升降架033上两端;旋转电机034还包括感应盘0341以及传感器0342,每个旋转电机034的转轴上端轴套固定感应盘0341,感应盘0341上设有检测用的U型缺口,传感器0342固定在开口腔的侧壁上,感应盘0341的外缘能够在传感器0342的检测口内转动。其有益效果是:采用圆柱导轨、导套的配合,保证上下升降垂直度高,旋转电机转动角度精准,能够旋转出设定弧形的耳绳,气动夹指运动平稳,夹取对中性能好,保证夹取点不偏移;感应盘以及传感器能够进一步提高控制旋转电机停启的精度,旋转角度精度高,耳绳弧形标准统一,摆放位置精度高;开口腔使得总体结构简单,并有效保护旋转电机,同时升降架和夹块结构简单,总体结构紧凑,尺寸小,便于其它机器布局。

优选的,升降架033的上面板、下底板以及竖立板,竖立板上端螺纹连接上面板中间且下端螺纹连接下底板中间,形成工字型结构;开口腔为上面板、下底板以及竖立板相互包围而成,两个通孔对称分布在下底板上。

优选的,夹块036包括矩形柱状的本体0361,本体0361设有贯穿上下表面的矩形通孔,矩形通孔的外壁分别对称设有第四通孔0362,移动指轴套在矩形通孔内,螺纹件穿过矩形通孔旋入移动指的螺纹孔。

本体0361下端还向一侧水平延伸形成外伸臂0363,外伸臂0363的内表面为垂直平面,外伸臂0363的外端还向下垂直延伸形成夹臂0364,夹块036为聚氨酯材质或尼龙材质制作。

优选的,旋转电机034的转轴穿过开口腔的下壁通孔直联一个中联块038;气动夹指035的缸筒固定在中联块038下,

中联块038设有一个中心轴孔且两端对称设有紧定螺纹孔,旋转电机034的转轴紧配合插入中心轴孔,紧定螺钉前端抵紧贴合转轴;

中联块038四角还设有四个圆弧槽,圆柱头螺钉的螺帽位于圆弧槽内。主块031两端还设有两个长圆孔,螺纹件通过长圆孔螺纹连接底板001。

优选的,主架1包括四个圆柱腿13、两个主梁14、两个横梁10以及一个纵梁11,两个横梁10平行相对设置,两个主梁14纵向相对设置,两个主梁14两端分别对称连接在两个横梁10上,四个圆柱腿13垂立摆布且上端分别螺纹连接在两个横梁10的两端下,圆柱腿13下端连接基板001,从而形成矩形架构,纵梁11两端分别连接两个横梁10下表面右端;

主架1内还对称设有两个横向的底板15,两个单轴直线模组41分别螺纹连接在每个底板15内侧上,每个底板15内侧右端上还连接有垂支座20;

两个耳绳输出模组06分别连接在横梁10中间,两个主梁14中间分别连接横向设置的压料模组05两端,两个主梁14外侧分别依次对称连接横向设置的焊接组件04以及耳绳旋转模组03。

优选的,压料模组05包括上支架050,上支架050的四根上圆柱分别连接主架1的主梁14上,上支架050的上面板中间安装一个压紧气缸051且两端设有直线轴承053,每个直线轴承053上轴套有圆柱轨道054,圆柱轨道054连接上定块055两端,压紧气缸051的伸缩端头通过浮动接头052连接上定块055中间,

上定块055四角的导向孔内滑动连接四个弹簧柱056上端,弹簧柱056下端固定在聚氨酯材质或尼龙材质的压板057上;每个弹簧柱056上套设一个浮动弹簧058。其有益效果是:弹性压固,有助于保护料片。

以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 一种口罩的新型自动化加工流水线

- 一种口罩的新型自动化加工流水线