立绵模杯及其制备方法

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及服装生产技术领域,具体涉及一种立绵模杯以及该立绵模杯的制备方法。

背景技术

纯海绵模杯由于较重、气味大,越来越不能满足人们的需求。立绵是有纤维在一定温度下屈服呈“N”字形排列而成的,纯立绵材料水洗的时候因为温度和外作用力破坏了“N”型的排列,使得纤维与纤维之间的粘结点发生断裂而造成杯面有下塌、杯里有起皱,整体形状呈松散状态。

目前立绵模杯在市场上已有广泛的应用,现有的立绵必须配合三明治布料才可以模压成模杯,其原因是因为立绵本身的特性,如支撑性不好、不耐水洗,水洗后起皱、下塌、松散等问题,所以需要结合三明治布料,采用三明治布料的厚度和强支撑性来缓解或掩盖立绵的水洗问题。

但这样的模杯随之带来了其它问题,如:1.模杯杯口厚,且三明治布料在裁切的时候会出现拉丝,拉丝会对人体皮肤产生刺痛或不舒服的感觉,所以模杯封口位置需要做防扎处理;2.采用了三明治的模杯成本会很高(三明治布料的价格在35-80元/米不等,但普通佳积布为10元/米左右);3.立绵模杯的布料的选择很局限,对文胸设计如印花、以及工艺等都有所限制。

发明内容

有鉴于此,为了克服现有技术的缺陷,本发明的目的是提供一种改进的立绵模杯。

为了达到上述目的,本发明采用以下的技术方案:

一种立绵模杯,包括支撑层以及贴合在所述支撑层厚度方向两侧的第一立绵层和第二立绵层,所述第一立绵层远离支撑层的一侧贴合有第一面料层,所述第二立绵层远离支撑层的一侧贴合有第二面料层,所述支撑层包括至少一层海绵层。

本发明通过在两层立绵之间加上海绵,通过海绵的支撑性来加强整个模杯的支撑性,避免了纯立绵模杯的水洗问题。且将海绵夹在立绵之间,而不是将立绵夹在海绵之间,这样的好处,一是避免了海绵在外侧会引起的发黄问题,影响模杯的外观;二是海绵在中间,使用量较小,相对于海绵在外侧的情况下模杯的整体重量较轻,且几乎没有气味,模杯的整体厚度也能控制的更薄。

优选地,所述支撑层包括第一个海绵层和第二海绵层,所述第一海绵层和第二海绵层相互贴合。

更加优选地,所述第一海绵层和第二海绵层之间还设置有立绵削绵芯。

优选地,所述立绵层在10mm的厚度下克重为160-170g/m

优选地,每层海绵层的厚度为0.5-1.5mm,第一立绵层和第二立绵层的厚度分别为1-4mm。

更加优选地,每层海绵层的厚度为1mm,第一立绵层和第二立绵层的厚度分别为2mm或3mm。

优选地,所述面料与立绵层、立绵层与海绵层之间具有热熔胶,所述热熔胶的上胶量为10-20g/m

本发明还提供了一种如上所述的立绵模杯的制备方法,包括以下步骤:

1)设计:设计模杯的款式;

2)开设模具:根据设计的模杯款式开设模具,所述模具包括位于上方的凸模和位于下方的凹模;

3)备料:根据设计的模杯款式准备立绵、面料以及海绵;

4)贴合:将面料和/或海绵分别贴合到立绵厚度方向上的两侧上,裁切后形成贴合在一起的第一面料层、第一立绵层、第一海绵层以及贴合在一起的第二面料层、第二立绵层、第二海绵层;

5)预定型:将贴合在一起的第二面料层、第二立绵层、第二海绵层放入所述模具中,所述第二立绵层靠近所述凸模,所述第二面料层靠近所述凹模,之后进行热压预定型,得到下层杯;预压时的参数为凹凸模温度:180-182℃,时间:120s,压力:8kg/cm

6)模压:将贴合在一起的第一面料层、第一立绵层、第一海绵层与下层杯层叠后进行模压,模压时,所述第一面料层靠近凸模,所述第二面料层靠近凹模;模压时还需在第一海绵层和第二海绵层之间喷涂快干胶;模压参数为凹凸模温度:185-188℃,时间:120-160s,压力:8kg/cm

7)修剪:模压后进行冷却和修剪,得到立绵模杯。冷却为采用冷模进行压合,参数为模具温度:室温,时间:80s,压力:8kg/cm

由于采用了以上的技术方案,相较于现有技术,本发明的有益之处在于:本发明的立绵模杯,通过在两层立绵之间加上海绵,通过海绵的支撑性来加强整个模杯的支撑性,避免了纯立绵模杯的水洗问题,避免了海绵在外侧会引起的发黄问题,影响模杯的外观;海绵在中间,使用量较小,相对于海绵在外侧的情况下模杯的整体重量较轻,且几乎没有气味,模杯的整体厚度也能控制的更薄,不仅能够降低成本,而且能够克服三明治-立绵模杯的种种缺点,使得面料的选择以及模杯的制备更加多样化。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明优选实施例一中薄款立绵模杯的截面图;

图2为本发明优选实施例一中薄款立绵模杯模压前的示意图;

图3为本发明优选实施例一中薄款立绵模杯模压时的示意图;

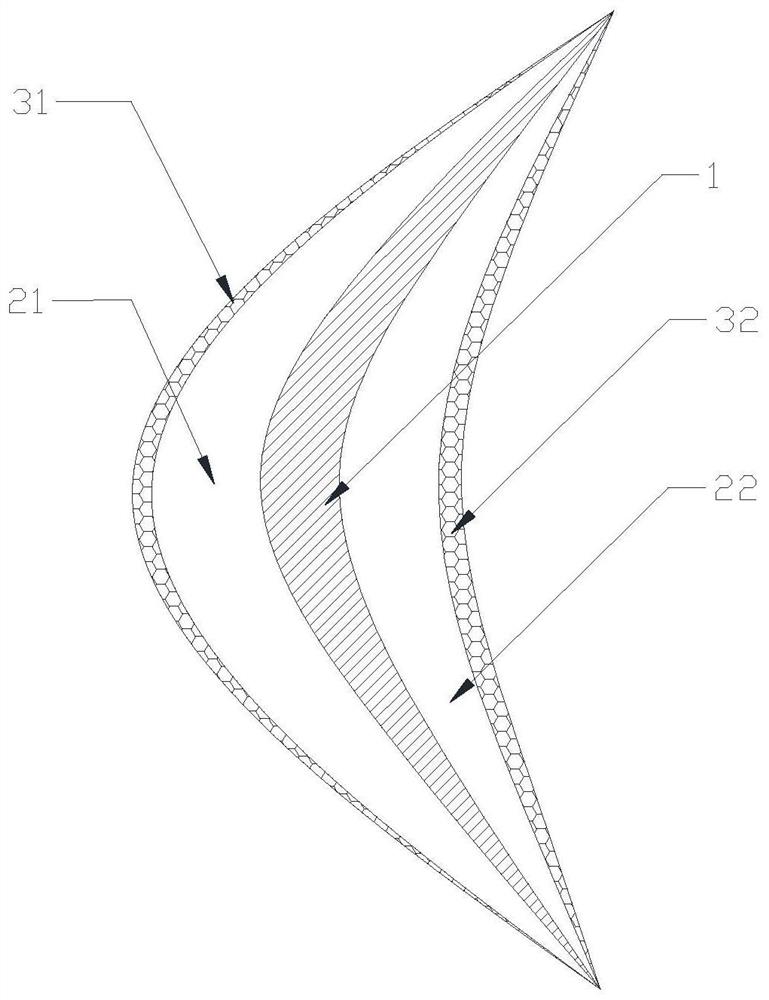

图4为本发明优选实施例二中厚款立绵模杯的下层杯模压前的示意图;

图5为本发明优选实施例二中厚款立绵模杯的下层杯模压时的示意图;

图6为本发明优选实施例二中厚款立绵模杯模压时的示意图;

其中:支撑层-1,第一海绵层-11,第二海绵层-12,第一立绵层-21,第二立绵层-22,第一面料层-31,第二面料层-32,立绵削绵芯-4,凸模-5,凹模-6。

具体实施方式

为了使本技术领域的人员更好地理解本发明的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

实施例1薄款立绵模杯

参见图1-3,本实施例中的薄款立绵模杯,包括支撑层1以及贴合在支撑层1厚度方向两侧的第一立绵层21和第二立绵层22,第一立绵层21远离支撑层1的一侧贴合有第一面料层31,第二立绵层22远离支撑层1的一侧贴合有第二面料层32,支撑层1由一层海绵层构成。即薄款立棉模杯由上至下依次包括第一面料层31、第一立绵层21、海绵层、第二立绵层22和第二面料层32,且各层之间相互贴合。

立绵层在10mm的厚度下克重为180g/m

本实施例中海绵层的厚度为1mm,第一立绵层21和第二立绵层22的厚度均为3mm。即整个模杯的厚度约为8mm左右。

第一面料层31与第一立绵层21之间、第一立绵层21与海绵层之间、第二面料层32与第二立绵层22之间均采用热熔胶进行贴合,热熔胶的上胶量为15g/m

本实施例通过在两层立绵之间加上海绵,通过海绵的支撑性来加强整个模杯的支撑性,避免了纯立绵模杯的水洗问题。且将海绵夹在立绵之间,而不是将立绵夹在海绵之间,这样的好处,一是避免了海绵在外侧会引起的发黄问题,影响模杯的外观;二是海绵在中间,使用量较小,相对于海绵在外侧的情况下模杯的整体重量较轻,且几乎没有气味,模杯的整体厚度也能控制的更薄。

如图2-3所示,本实施例中还提供了的上述薄款立绵模杯的制备方法,具体包括以下步骤:

1)设计

设计模杯的款式。

2)开设模具

根据设计的模杯款式、造型和厚度开设模具,模具包括位于上方的凸模5和位于下方的凹模6。

3)备料

根据设计的模杯款式准备立绵、面料以及海绵。

4)贴合

将面料和/或海绵分别贴合到立绵厚度方向上的两侧上,裁切后形成贴合在一起的第一面料层31、第一立绵层21、海绵层以及贴合在一起的第二面料层32、第二立绵层22。

贴合时为使用复合机并采用热熔胶进行各层之间的复合,复合时的参数为热熔胶的上胶量10-20g/m

5)模压

将贴合在一起的第一面料层31、第一立绵层21、海绵层以及贴合在一起的第二面料层32、第二立绵层22层叠后放入模具中,第一面料层31靠近凸模5,第二面料层32靠近凹模6,之后进行模压。模压时还需在海绵层和第二立绵层22之间喷涂快干胶。

模压参数为凹凸模温度:185-188℃,时间:120s,压力:8kg/cm

6)修剪

模压后进行冷却和修剪,得到薄款立绵模杯。冷却为采用冷模进行压合,参数为模具温度:室温,时间:80s,压力:8kg/cm

在其他一些实施例中,也可以采用复合机在海绵层的两侧直接复合立绵层和面料层,之后进行模压修剪等工艺制备得到薄款立绵模杯。在另一些实施例中,也可以将第二立绵层22与第二面料层32先预定型成下层杯后再与贴合在一起的第一面料层31、第一立绵层21和海绵层进行模压。

本实施例中制备得到的立棉模杯抗水洗起皱、手感柔软、防止杯面杯里发黄,不受贴合三明治的束缚,提升模杯产品的外观、水洗、手感等品质。本实施例中的立棉模杯解决立绵杯水洗起皱、松散、下塌的问题;解决立绵杯不可贴合佳积布等价格低廉、更薄的可模压布料;不用贴合三明治,模杯四周就不用防扎包条,模杯四周碗口会更薄;解决立绵杯手感偏硬的问题;降低立绵杯成本;解决海绵杯杯面杯里发黄影响外观的问题,同时相比较海绵杯更通透、更轻质。

实施例2厚款立绵模杯

参见图4-6,本实施例中的厚款立绵模杯,包括支撑层1以及贴合在支撑层1厚度方向两侧的第一立绵层21和第二立绵层22,第一立绵层21远离支撑层1的一侧贴合有第一面料层31,第二立绵层22远离支撑层1的一侧贴合有第二面料层32,支撑层1由两层海绵层构成。即厚款立棉模杯由上至下依次包括第一面料层31、第一立绵层21、第一海绵层11、第二海绵层12、第二立绵层22和第二面料层32,且各层之间相互贴合。

其中,立绵层在10mm的厚度下克重为180g/m

本实施例中第一海绵层11和第二海绵层12的厚度为1mm,第一立绵层21和第二立绵层22的厚度均为2mm,且为了进一步增加模杯的厚度,在第一海绵层11和第二海绵层12之间还设置有立绵削绵芯4。

第一面料层31与第一立绵层21之间、第一立绵层21与第一海绵层11之间、第二面料层32与第二立绵层22之间、第二立绵层22与第二海绵层12之间均采用热熔胶进行贴合,热熔胶的上胶量为15g/m

本实施例通过在两层立绵之间加上海绵,通过海绵的支撑性来加强整个模杯的支撑性,避免了纯立绵模杯的水洗问题。且将海绵夹在立绵之间,而不是将立绵夹在海绵之间,这样的好处,一是避免了海绵在外侧会引起的发黄问题,影响模杯的外观;二是海绵在中间,使用量较小,相对于海绵在外侧的情况下模杯的整体重量较轻,且几乎没有气味,模杯的整体厚度也能控制的更薄。

现有技术中的海绵在杯面杯里,中间为立绵芯,海绵发黄很容易引起内衣黄变。将该海绵在外、立绵在内的模杯以及本实施例中的立棉模杯模杯进行水洗,水洗为采用洗衣机,30℃水温,水洗时间30min/次,洗衣机转速800转/min,洗涤20次。最终,不加薄海绵模杯的缩率在3-5mm,本实施例中的加了薄海绵的模杯的缩率在3mm以内。不加薄海绵模杯杯面杯里会有皱纹,加薄海绵模杯的杯面杯里皱纹少、短、浅,洗水后的外观相对更优。

如图4-6所示,本实施例中还提供了的上述厚款立绵模杯的制备方法,具体包括以下步骤:

1)设计

设计模杯的款式。

2)开设模具

根据设计的模杯款式、造型和厚度开设模具,模具包括位于上方的凸模5和位于下方的凹模6。

3)备料

根据设计的模杯款式准备立绵、面料以及海绵。

4)贴合

将面料和海绵分别贴合到立绵厚度方向上的两侧上,裁切后形成贴合在一起的第一面料层31、第一立绵层21、第一海绵层11以及贴合在一起的第二面料层32、第二立绵层22、第二海绵层12。

贴合时为使用复合机并采用热熔胶进行各层之间的复合,复合时的参数为热熔胶的上胶量10-20g/m

5)预定型

将贴合在一起的第二面料层32、第二立绵层22、第二海绵层12放入模具中,第二海绵层12靠近凸模5,第二面料层32靠近凹模6,之后进行热压预定型,得到下层杯。

预压时的参数为凹凸模温度:180-182℃,时间:120s,压力:8kg/cm

6)模压

将贴合在一起的第一面料层31、第一立绵层21、第一海绵层11与下层杯层叠后进行模压。模压时,第一面料层31靠近凸模5,第二面料层32靠近凹模6。模压时还需在第一海绵层11和第二海绵层12之间喷涂快干胶。

模压参数为凹凸模温度:185-188℃,时间:160s,压力:8kg/cm

7)修剪

模压后进行冷却和修剪,得到薄款立绵模杯。冷却为采用冷模进行压合,参数为模具温度:室温,时间:80s,压力:8kg/cm

本实施例中制备得到的立棉模杯抗水洗起皱、手感柔软、防止杯面杯里发黄,不受贴合三明治的束缚,提升模杯产品的外观、水洗、手感等品质。本实施例中的立棉模杯解决立绵杯水洗起皱、松散、下塌的问题;解决立绵杯不可贴合佳积布等价格低廉、更薄的可模压布料;不用贴合三明治,模杯四周就不用防扎包条,模杯四周碗口会更薄;解决立绵杯手感偏硬的问题;降低立绵杯成本;解决海绵杯杯面杯里发黄影响外观的问题,同时相比较海绵杯更通透、更轻质。

以上实施例中出现的“绵”与现有技术中的“棉”可以通用,不会对本发明的技术方案造成限制和曲解。以上实施例中为具体说明的技术方案为本领域的常规技术手段或选择如面料与立绵之间的复合等。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

- 立绵复合材料和一种立绵模杯及其制备方法

- 立绵复合材料和一种立绵模杯