一种双头自适应仿形焊接小车

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及焊接设备技术领域,具体涉及一种双头自适应仿形焊接小车。

背景技术

钢结构行业材料利用率高,加工效率高,成本低,广泛应用于建筑、能源、机械等行业,是绿色环保、可持续发展的新兴产业,2019年国内钢结构行业的用钢量已超过9000万吨;钢结构形式更加复杂,特殊结构、特殊钢材的使用更加广泛,这对焊接质量和焊接技术提出了更高的要求;在实际生产中,钢结构件的尺寸及形位误差达数十倍甚至数百倍于普通机械零件,导致焊接辅助时间长,机器人示教编程耗时过多,焊接机器人的优点难以发挥;

国内的钢结构标准化程度很低,主要采用人工装配,装配过程比较随意,随机误差很大,焊接技术仍然停留以手工焊、半自动焊为主的阶段,而目前国内外应用较广的焊接机器人焊缝跟踪技术(以激光跟踪技术为主),只适用于较高精度机加工零件的焊接过程,如普遍使用的德国Scansonic激光焊缝跟踪传感器,国产的创想、同舟、英莱以及自主研发品牌博智慧达等,其主要对象是尺寸和形位公差都不大的结构件,一般对平面内变形2mm以内的效果比较理想,最大不宜超出5mm;同时受技术原理的限制,焊缝跟踪技术对高度方向焊缝偏差的纠偏能力更加有限;而在我国钢结构行业实际生产中,钢结构综合偏差15mm以上的也为数不少;此外,高昂的成本(每套国产焊接机器人焊缝跟踪装置8万元,进口装置17万元左右)、复杂的操作要求无疑也限制了焊缝跟踪技术的实际应用;

因此如何采用自适应技术,研制适合长杆类钢结构件(径向截面线为不规则多边形及各种自由曲线,随机误差往往超过30mm)的智能焊接小车,这对目前以圆形截面为主的环焊技术而言,是一种亟待提升的技术创新。

发明内容

针对上述存在的问题,本发明旨在提供一种双头自适应仿形焊接小车,通过对本小车结构的设计,使得本小车在焊接过程中,双轮基座可以有效控制焊枪的姿态,在运动过程中焊枪的轴线始终垂直于焊接对象表面,径向浮动座可以相对焊接对象表面垂直方向上浮动,通过焊枪与不规则长杆件表面的径向相对位置保持不变实现长杆截面仿形效果,轴向浮动座可以沿长杆类钢结构轴线方向浮动,通过焊枪与长杆底座的轴向相对位置保持不变实现长杆底座仿形效果,在生产实际中,能够有效提高长杆类零件焊接自动化水平和效率,具有自动化水平高和自适应仿形焊接的特点。

为了实现上述目的,本发明所采用的技术方案如下:

一种双头自适应仿形焊接小车,包括双头自适应仿形焊接装置和支撑装置,双头自适应仿形焊接装置设置在支撑装置上;所述支撑装置包括活动臂固定座、活动臂和双轮基座,所述活动臂固定座固定在地面上,通过联接销与活动臂连接,活动臂的另一端与双轮基座连接,所述双轮基座沿不规则长杆件的轴线方向设置;所述双头自适应仿形焊接装置包括径向自适应调节组件、轴向自适应调节组件和焊接组件;

所述径向自适应调节组件包括径向浮动座、基座盖板和径向复位弹簧,所述径向浮动座为U形结构,且在径向浮动座上设置有径向座滚道、双头连接块、径向浮动座滚轮轴孔和径向复位弹簧孔,所述径向座滚道对称设置在U形结构的内侧,与轴向自适应调节组件配合使用,所述双头连接块与设置在双轮基座上的基座内侧面配合使用,所述径向复位弹簧设置在径向复位弹簧孔内,且径向复位弹簧的上端面与基座盖板的下底面接触;

所述轴向自适应调节组件包括轴向浮动座、轴向仿形球头杆、轴向座滚珠、轴向复位弹簧固定板和轴向复位弹簧,所述轴向浮动座卡合在径向浮动座的U形卡槽内,且在轴向浮动座上设置有轴向座焊枪斜孔,轴向球头杆孔和轴向座滚道,所述轴向仿形球头杆的一端设置在轴向球头杆孔内,另一端与底板接触,所述轴向座滚道与径向座滚道配合使用,所述轴向座滚珠设置在轴向座滚道与径向座滚道之间,所述轴向复位弹簧固定板设置在径向浮动座的正面,将轴向座滚珠封闭在轴向座滚道和径向座滚道内,所述轴向复位弹簧的一端固定在轴向复位弹簧固定板上,另一端固定在轴向复位弹簧固定销上,所述轴向复位弹簧固定销对称设置在轴向浮动座的外侧。

优选的,所述的支撑装置还包括滚动轴承和轴承轴,所述双轮基座远离底板的一端设置有支架座,所述支架座上设置有支架座轴孔,所述支架座轴孔与设置在双轮基座上的基座轴承轴安装孔同轴设置,所述轴承轴的两端分别插设在支架座轴孔与基座轴承轴安装孔内,且所述滚动轴承的内圈固定在轴承轴上,滚动轴承的外圈与活动臂固定连接。

优选的,所述的双轮基座上还对称设置有基座滚轮孔,且在基座滚轮孔内通过双轮基座滚轮杆安装有双轮基座滚轮,双轮基座滚轮与不规则长杆件的外侧壁径向接触。

优选的,所述的活动臂沿长度方向上还活动设置有配重块。

优选的,所述的基座内侧面内设置有基座滚道,所述基座滚道为圆的圆柱滚道,且在基座滚道内设置有基座滚珠,基座滚珠的一部分与双头连接块的外侧壁滚动接触,所述双头连接块可以在基座内侧面内上下活动。

优选的,所述的径向复位弹簧孔的上端面到双头连接块底面的距离小于基座内侧面的深度,当双头连接块插入基座内侧面时,径向复位弹簧孔的上端面与基座盖板的下底面存在活动间隙,双头连接块底面与基座底面存在活动间隙。

优选的,所述的双头连接块穿过设置在基座盖板上的基座盖板对称孔,所述双头连接块与基座盖板上的基座盖板对称孔间隙配合连接,且所述基座盖板固定在双轮基座上的基座上端面上。

优选的,所述的径向浮动座滚轮轴孔内通过径向浮动座滚轮轴设置有径向浮动座滚轮,径向浮动座滚轮与不规则长杆件的外侧壁径向接触。

优选的,所述的焊接组件包括右侧焊枪和左侧焊枪,右侧焊枪设置在所述轴向座焊枪斜孔内,且在轴向浮动座的顶部设置有焊枪连接杆,焊枪连接杆的另一端部设置有焊枪连接座,焊枪连接座上倾斜设置有左侧焊枪,左侧焊枪始终与底板的内缘接触。

优选的,所述的焊枪连接杆为L形,所述轴向仿形球头杆的头部为球形,且工作时始终与底板接触。

本发明的有益效果是:本发明公开了一种双头自适应仿形焊接小车,与现有技术相比,本发明的改进之处在于:

(1)本发明设计了一种双头自适应仿形焊接小车,包括自适应仿形焊接装置和支撑装置,双头自适应仿形焊接装置设置在支撑装置上,非工作状态时,将活动臂可以绕活动臂固定座转动,使得双轮基座滚轮及其它部件离开不规则长杆件所在的工作区域到一合适位置,便于取出焊接过的工件;工作状态时,活动臂可以绕活动臂固定座转动,在重力作用下将双轮基座滚轮与不规则长杆件表面接触,使用起来调节方便,便于上料和下料;

(2)所述双头自适应仿形焊接装置包括径向自适应调节组件、轴向自适应调节组件和焊接组件,在使用时,通过径向自适应调节组件和轴向自适应调节组件可以在不规则长杆件在焊接过程中旋转时,保持轴线始终垂直于焊接对象表面:径向浮动座可以相对焊接对象表面垂直方向上浮动,通过焊枪与不规则长杆件表面的径向相对位置保持不变实现长杆截面仿形效果,轴向浮动座可以沿长杆类钢结构轴线方向浮动,通过焊枪与长杆底座的轴向相对位置保持不变实现长杆底座仿形效果,焊接出不规则长杆件与底板形成的左右焊缝,在生产实际中,能够有效提高长杆类零件焊接自动化水平和效率,具有自动化水平高和自适应仿形焊接的优点。

附图说明

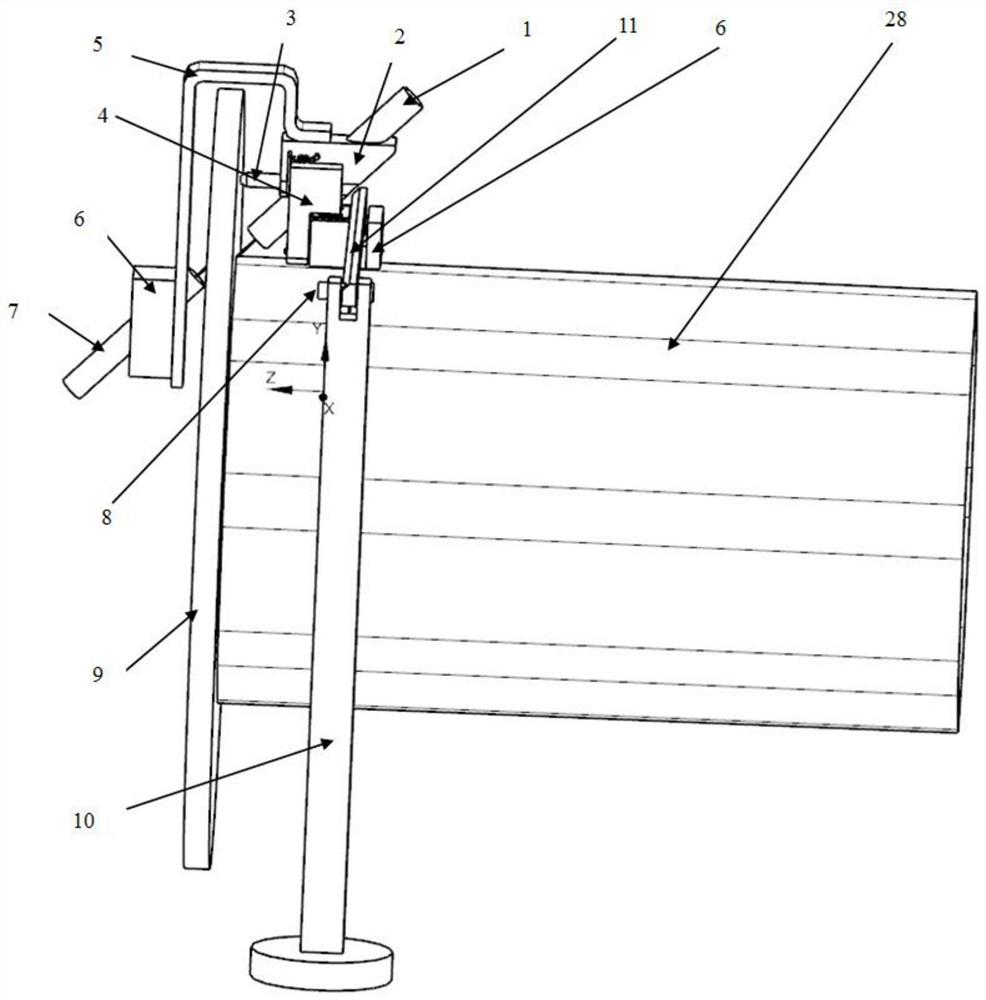

图1为本发明双头自适应仿形焊接小车的整体结构示意图。

图2为本发明双头自适应仿形焊接装置的结构示意图。

图3-1为本发明双轮基座俯视角度的结构示意图。

图3-2为本发明双轮基座右视角度的结构示意图。

图3-3为本发明双轮基座的俯视图。

图3-4为本发明双轮基座侧视角度的剖视图。

图3-5为本发明双轮基座俯视角度的主视图。

图3-6为本发明双轮基座俯视角度的剖视图。

图4-1为本发明径向浮动座与双轮基座装配的左视角度的结构示意图。

图4-2为本发明径向浮动座与双轮基座装配的左视角度的剖视图。

图4-3为本发明径向浮动座左视角度的结构示意图。

图4-4为本发明径向浮动座与双轮基座装配的主视角度的剖视图。

图4-5为本发明双轮基座左视角度的结构示意图。

图4-6为本发明双轮基座与基座盖板装配后的右视角度的结构示意图。

图5-1为本发明径向浮动座和轴向浮动座装配后的剖视图。

图5-2为本发明径向浮动座和轴向浮动座装配后的主视图。

图5-3为本发明径向浮动座和轴向浮动座装配使得结构示意图。

图5-4为本发明径向浮动座和轴向浮动座装配后的结构示意图。

图6为本发明径向浮动座的轴测图。

图7为本发明径向自适应调节组件与轴向自适应调节组件装配后的轴测图。

图8为本发明径向自适应调节组件与轴向自适应调节组件装配后的剖视图。

图9为本发明双头自适应仿形焊接装置侧视角度的结构示意图。

图10为本发明活动臂固定座和活动臂结构示意图。

图11为本发明不规则长杆件的结构示意图。

其中:1.右侧焊枪,2.轴向浮动座,2-1.轴向座焊枪斜孔,2-2.轴向球头杆孔,2-3.轴向座滚道,3.轴向仿形球头杆,4.径向浮动座,4-1.径向座滚道,4-2.双头连接块,4-3.径向浮动座滚轮轴孔,4-4.径向复位弹簧孔,5.焊枪连接杆,6.焊枪连接座,7.左侧焊枪,8.联接销,9.底板,10.活动臂固定座,10-1.固定座销孔,11.活动臂,11-1.活动臂销孔,12.轴向复位弹簧固定板,13.轴向复位弹簧,14.轴向复位弹簧固定销,15.双轮基座,15-1.基座滚道,15-2.基座上端面,15-3.基座内侧面,15-4.基座轴承轴安装孔,15-5.基座滚轮孔,15-6.基座底面,16.支架座,16-1.支架座轴孔,17.双轮基座滚轮,18.双轮基座滚轮杆,19.基座滚珠,20.基座盖板,20-1.基座盖板对称孔,21.径向复位弹簧,22.轴向座滚珠,23.径向浮动座滚轮轴,24.径向浮动座滚轮,25.配重块,26.滚动轴承,27.轴承轴,28.不规则长杆件。

具体实施方式

为了使本领域的普通技术人员能更好的理解本发明的技术方案,下面结合附图和实施例对本发明的技术方案做进一步的描述。

参照附图1-11所示的一种双头自适应仿形焊接小车,包括双头自适应仿形焊接装置和支撑装置,双头自适应仿形焊接装置设置在支撑装置上,所述支撑装置包括活动臂固定座10、活动臂11和双轮基座15,所述活动臂固定座10固定在地面上,通过联接销8与活动臂11转动连接,活动臂11的另一端与双轮基座15连接,所述双轮基座15沿不规则长杆件28的轴线方向设置,使用时,使得活动臂11绕联接销8相对活动臂固定座10进行转动,来调节双头自适应仿形焊接装置与不规则长杆件28之间的关系,进行上料和下料;

所述双头自适应仿形焊接装置包括径向自适应调节组件、轴向自适应调节组件和焊接组件;所述径向自适应调节组件包括径向浮动座4、基座盖板20和径向复位弹簧21,所述径向浮动座4为U形结构,且在径向浮动座4上设置有径向座滚道4-1、双头连接块4-2、径向浮动座滚轮轴孔4-3和径向复位弹簧孔4-4,所述径向座滚道4-1对称设置在U形结构的内侧,与轴向自适应调节组件配合使用,所述双头连接块4-2的侧壁与设置在基座滚道15-1上的基座滚珠19配合使用,即在使用时,将所述双头连接块4-2穿过基座内侧面15-3,来实现径向浮动座4与双轮基座15的滚动连接,所述基座盖板20固定在基座上端面15-2上,所述径向复位弹簧21设置在径向复位弹簧孔4-4内,且径向复位弹簧21的上端面与基座盖板20的下底面接触,通过径向复位弹簧21使得径向浮动座4上的径向浮动座滚轮24始终与不规则长杆件28接触,因此在不规则长杆件28转动过程中,径向浮动座4可以根据不规则长杆件28表面形状,沿不规则长杆件28的径向浮动,从而保证焊接组件的焊枪与不规则长杆件28的径向相对位置保持不变,达到仿形效果;

所述轴向自适应调节组件包括轴向浮动座2、轴向仿形球头杆3、轴向座滚珠22、轴向复位弹簧固定板12和轴向复位弹簧13,所述轴向浮动座2卡合在径向浮动座4的U形卡槽内,且在轴向浮动座2上设置有轴向座焊枪斜孔2-1,轴向球头杆孔2-2和轴向座滚道2-3,所述轴向仿形球头杆3的一端设置在轴向球头杆孔2-2内,另一端与底板9接触,所述轴向座滚道2-3与径向座滚道4-1配合使用,所述轴向座滚珠22设置在轴向座滚道2-3与径向座滚道4-1之间,使得所述轴向浮动座2可以在径向浮动座4内沿着不规则长杆件28的轴线方向移动,所述轴向复位弹簧固定板12设置在径向浮动座4的正面,将轴向座滚珠22封闭在轴向座滚道2-3和径向座滚道4-1内,所述轴向复位弹簧13的一端固定在轴向复位弹簧固定板12上,另一端固定在轴向复位弹簧固定销14上,使得轴向仿形球头杆3始终与底板9保持接触,达到仿形效果,所述轴向复位弹簧固定销14对称设置在轴向浮动座2的外侧,即在使用时,轴向浮动座2可以根据底板9的位置和形状,沿不规则长杆件28的轴线移动,从而保证焊接组件的焊枪与底板9的轴向相对位置保持不变,达到仿形效果;

所述焊接组件包括右侧焊枪1和左侧焊枪7,右侧焊枪1设置在所述轴向座焊枪斜孔2-1内,且在轴向浮动座2的顶部设置有焊枪连接杆5,焊枪连接杆5的另一端部设置有焊枪连接座6,焊枪连接座6上倾斜设置有左侧焊枪7,左侧焊枪7始终与底板9的内缘接触,在使用时,所述右侧焊枪1与左侧焊枪7配合使用,来分别对不规则长杆件28和底板9进行焊接,从而实现长杆截面仿形效果和长杆底座仿形效果,焊接出不规则长杆件与底板形成的左右焊缝,在生产实际中,能够有效提高长杆类零件焊接自动化水平和效率。

优选的,为保证所述双头自适应仿形焊接装置可以以活动臂11为轴转动,所述的支撑装置还包括滚动轴承26和轴承轴27,所述双轮基座15远离底板9的一端设置有支架座16,所述支架座16上设置有支架座轴孔16-1,所述支架座轴孔16-1与设置在双轮基座15上的基座轴承轴安装孔15-4同轴设置,所述轴承轴27穿过双轮基座15与支架座16之间的卡槽,且其两端分别插设在支架座轴孔16-1与基座轴承轴安装孔15-4内,所述滚动轴承26的内圈固定在轴承轴27上,滚动轴承26的外圈与活动臂11固定连接,从而实现所述双头自适应仿形焊接装置与活动臂11的转动连接,在使用时,便于转动双头自适应仿形焊接装置,从而在非工作状态时,将活动臂11绕活动臂固定座10转动,使得双轮基座滚轮及其它部件离开不规则长杆件28所在的工作区域到一合适位置,便于取出焊接过的工件;工作状态时,活动臂11可以绕活动臂固定座10转动,在重力作用下将双轮基座滚轮与不规则长杆件28表面接触,使用起来调节方便,便于上料和下料。

优选的,为使得双轮基座15能够始终与不规则长杆件28接触,保证仿形效果,所述的双轮基座15上还对称设置有基座滚轮孔15-5,且在基座滚轮孔15-5内通过双轮基座滚轮杆18安装有双轮基座滚轮17,所述双轮基座滚轮17与不规则长杆件28的外侧壁径向接触。

优选的,为使得双轮基座滚轮17能够克服重力,始终与不规则长杆件28接触,以达到仿形效果,在所述的活动臂11上沿长度方向上还活动设置有配重块25,使用时,通过调节配重块25在活动臂11上的位置,来实现配重调节,使得双轮基座滚轮17能够克服重力,始终与不规则长杆件28接触,达到仿形效果。

优选的,为保证径向浮动座4与双轮基座15的活动连接,保证径向浮动座4可以沿不规则长杆件28径向运动,从而使得径向浮动座4可以相对焊接对象表面垂直方向上浮动,通过焊枪与不规则长杆件表面的径向相对位置保持不变实现长杆截面仿形效果,在所述的基座内侧面15-3内设置有基座滚道15-1,所述基座滚道15-1为3/4圆的圆柱滚道,且在基座滚道15-1内安装有基座滚珠19,所述基座滚珠19的一部分与双头连接块4-2的外侧壁滚动接触,使得所述双头连接块4-2可以在基座内侧面15-3内上下活动,从而使得径向浮动座4可以相对焊接对象表面垂直方向上浮动,通过焊枪与不规则长杆件表面的径向相对位置保持不变实现长杆截面仿形效果。

优选的,为保证所述卡入到基座内侧面15-3内的双头连接块4-2有一定的活动空间,从而保证双头连接块4-2可以在在基座内侧面15-3内上下活动,所述的径向复位弹簧孔4-4的上端面到双头连接块4-2底面的距离小于基座内侧面15-3的深度,当双头连接块4-2插入基座内侧面15-3时,双头连接块4-2底面与基座底面15-6存在活动间隙,保证卡入到基座内侧面15-3内的双头连接块4-2有一定的活动空间,因此在不规则长杆件28转动过程中,径向浮动座4可以根据不规则长杆件28表面形状,沿不规则长杆件28的径向浮动,从而保持轴向浮动座2的右侧焊枪1以及焊枪连接座6上的左侧焊枪7与不规则长杆件28的径向相对位置保持不变,达到仿形效果。

优选的,所述的双头连接块4-2穿过设置在基座盖板20上的基座盖板对称孔20-1,且基座盖板20固定在双轮基座15上的基座上端面15-2上,径向复位弹簧21给予径向浮动座4向下的弹簧力,使得径向浮动座4上的径向浮动座滚轮24始终与不规则长杆件28接触,因此在不规则长杆件28转动过程中,径向浮动座4可以根据不规则长杆件28表面形状,沿不规则长杆件28的径向浮动,从而保持轴向浮动座2的右侧焊枪1以及焊枪连接座6上的左侧焊枪7与不规则长杆件28的径向相对位置保持不变,达到仿形效果。

优选的,为保证仿形效果,在所述的径向浮动座滚轮轴孔4-3内通过径向浮动座滚轮轴23设置有径向浮动座滚轮24,所述径向浮动座滚轮24与不规则长杆件28的外侧壁径向接触。

优选的,为保证左侧焊枪7能够始终与底板9的内缘接触,所述的焊枪连接杆5设计为L形。

优选的,为保证接触效果,所述轴向仿形球头杆3的头部为球形,且工作时始终与底板9接触。

本双头自适应仿形焊接小车的使用过程及使用原理为:

首先,通过使活动臂11绕活动臂固定座10转动,在重力作用下将双轮基座滚轮与不规则长杆件28表面接触,进行上料操作;

其次,在焊接过程中,通过径向自适应调节组件和轴向自适应调节组件在不规则长杆件28焊接过程中旋转时,保持轴线始终垂直于焊接对象表面:径向浮动座4可以相对焊接对象表面垂直方向上浮动,通过焊枪与不规则长杆件表面的径向相对位置保持不变实现长杆截面仿形效果,轴向浮动座2可以沿长杆类钢结构轴线方向浮动,通过焊枪与长杆底座的轴向相对位置保持不变实现长杆底座仿形效果,焊接出不规则长杆件与底板形成的左右焊缝;

最后,焊接完毕时,将活动臂11绕活动臂固定座10转动,使得双轮基座滚轮及其它部件离开不规则长杆件28所在的工作区域到一合适位置,取出焊接过的工件,完成下料。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种双头自适应仿形焊接小车

- 一种微型自动仿形焊接小车