一种金属弯管用智能抛光机

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及金属弯管加工技术领域,具体是涉及一种金属弯管用智能抛光机。

背景技术

金属弯管是采用成套弯曲设备进行弯曲的,分为冷煨与热推两种工艺,无论是哪一种机器设备及管道,大部分都用到弯管,主要用以输油、输气、输液,工程桥梁建设等。金属弯管的材质可以是碳钢、合金、不锈钢、铸钢、合金钢、不锈钢、锰钢等。传统的金属弯管铸造成型后抛光方法,由于金属弯管形状复杂,不规则,通常采用手持弯管在旋转的砂带上进行,且需根据抛光不同的部位不停地转换姿势,这种方法不仅劳动强度大,效率低下,而且抛光质量得不到保证;传统的金属弯管铸造成型后抛光方法在对金属弯管进行夹持后,无法进行全方位的抛光,金属弯管与夹持位置接触,会对抛光产生影响,无法进行机械化的自动操作。

中国专利公告号CN111604798A所示的一种金属弯管抛光加工机,包括固定底座、安装杆、支撑装置、驱动电机、抛光装置,所述的固定底座的上端安装有安装杆,安装杆的上端通过滑动配合的方式设有支撑装置,固定底座的上端前部安装有驱动电机,驱动电机的输出轴上安装有抛光装置。本发明可以解决传统的金属弯管铸造成型后抛光方法,由于金属弯管形状复杂,不规则,通常采用手持弯管在旋转的砂带上进行,这种方法不仅劳动强度大,效率低下,而且抛光质量得不到保证,传统的金属弯管铸造成型后抛光方法在对金属弯管进行夹持后,无法进行全方位的抛光,金属弯管与夹持位置接触,会对抛光产生影响,无法进行机械化的自动操作等难题。

上述设备虽然解决了金属弯管抛光时在夹持位置处无法进行自动化操作的问题,但是对弯管同一外圈处进行环形抛光以提高抛光效果,金属弯管在加工时其端部往往具有一段直线段,上述抛光设备只能加工纯弯管,无法对不同弯曲角度、端部具有部分直线段的金属弯管进行抛光操作,适用范围降低。

发明内容

基于此,有必要针对现有技术问题,提供一种金属弯管用智能抛光机,本申请设备可以对不同弯曲度和不同大小的金属弯管进行抛光操作,实现对金属弯管的全段抛光。

为解决现有技术问题,本发明采用的技术方案为:

本发明提供了一种金属弯管用智能抛光机,包括有抛光机构和若干组夹持机构,抛光机构包括有竖直设置的能够绕自身轴线旋转的转轴,以及一端转轴顶端固定连接的水平安装板,以及安装在水平安装板上的水平位移组件,以及与水平位移组件传动连接的安装架,以及安装在安装架上的抛光组件,以及驱动抛光组件绕着水平轴线缓速旋转的第一旋转组件;水平位移组件的传动方向与水平安装板的长度方向一致,安装架上水平设有圆形的抛光避让通道,第一旋转组件安装在安装架的侧壁上,第一旋转组件与抛光组件传动连接。

优选的,抛光机构还包括有旋转架,旋转架能够绕着抛光避让通道轴线旋转设置在安装架上,抛光组件设置在旋转架上,第一旋转组件与旋转架传动连接。

优选的,第一旋转组件包括有第一驱动电机、传动齿轮、从动齿轮和旋转盘,第一驱动电机固定安装在安装架的一侧侧壁上,第一驱动电机的输出端与传动齿轮传动连接,旋转盘和从动齿轮均竖直能够转动的设置在安装架内部,旋转架位于旋转盘和从动齿轮之间,传动齿轮与从动齿轮啮合,旋转盘和从动齿轮均与安装架上的抛光避让通道同轴设置,传动齿轮小于从动齿轮,旋转架的两侧分别与旋转盘和从动齿轮固定连接。

优选的,抛光组件包括有驱动辊、张紧辊、抛光带和旋转驱动装置,驱动辊、张紧辊的轴线均水平设置,驱动辊能够升降的设置在旋转架上,张紧辊设有两个,两个张紧辊分别位于驱动辊的两侧,抛光带套设在驱动辊和两个张紧辊之间,抛光带穿过抛光避让通道的部分用于对金属弯管进行抛光。

优选的,抛光组件还包括有直线驱动器和升降架,直线驱动器竖直安装在旋转架下半侧的中部,直线驱动器的输出方向与抛光避让通道的轴线方向垂直,直线驱动器的输出端与升降架固定连接,旋转架的上半侧设有供升降架滑动的竖直滑槽,升降架滑动设置在竖直滑槽内,驱动辊沿着升降架的长度方向能够转动的设置在升降架上,旋转驱动装置安装在升降架内,旋转驱动装置与驱动辊传动连接。

优选的,旋转驱动装置包括有双向旋转驱动器和同步带传动装置,双向旋转驱动器固定安装在升降架下方,同步带传动装置设有两组且分别位于双向旋转驱动器的两端,同步带传动装置的一端与双向旋转驱动器的其中一个输出端传动连接,同步带传动装置的另一端与驱动辊的其中一端传动连接。

优选的,抛光组件还包括有滑动架和张紧弹簧,滑动架能够水平滑动的设置在旋转架上,旋转架上设有供滑动架滑动的水平滑槽,张紧弹簧水平设置在水平滑槽内,张紧弹簧的一端与水平滑槽靠近旋转架端部一侧的槽底固定连接,张紧弹簧的另一端与滑动架固定连接。

优选的,抛光组件还包括有安装在水平滑槽内的压力传感器,压力传感器安装在水平滑槽的槽底且检测端与张紧弹簧抵触连接。

优选的,安装架靠近旋转盘的内侧壁上设有与旋转盘同轴设置的通电铜环,旋转盘的侧壁上设有电刷,电刷与通电铜环抵触,电刷与直线驱动器和双向旋转驱动器电连接。

优选的,抛光机构还包括有第二旋转驱动组件安装在水平位移组件上,水平位移组件与第二旋转驱动组件传动连接,安装架安装在第二旋转驱动组件上,安装架与第二旋转驱动组件传动连接。

本发明相比较于现有技术的有益效果是:

1.本申请通过水平位移组件带动安装架位于水平安装板上的不同位置,使得设备可以对不同弯曲度和不同大小的金属弯管进行抛光操作,实现对金属弯管的全段抛光,提高了设备的适用范围。

2.在抛光组件工作时,通过旋转驱动装置工作带动与之传动连接的驱动辊转动,进而带动套设在驱动辊和张紧辊上的抛光带运动,抛光带的内壁套在金属弯管上,通过抛光带运动实现对金属弯管的抛光作用,张紧辊能够在底部的抛光带套住金属弯管后,将抛光带向两侧张紧,使得抛光带与金属弯管的外侧壁紧密贴合,进而实现了抛光过程。

附图说明

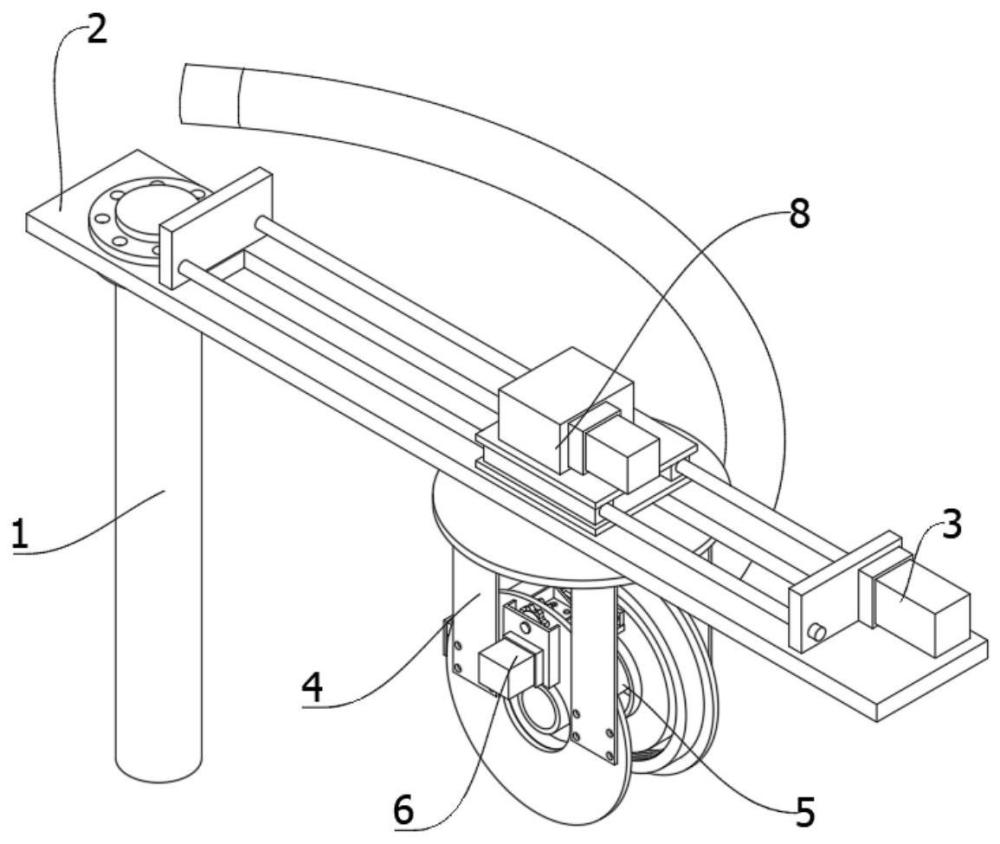

图1是一种金属弯管用智能抛光机的立体结构示意图;

图2是一种金属弯管用智能抛光机的俯视图;

图3是一种金属弯管用智能抛光机的正视图;

图4是一种金属弯管用智能抛光机中安装架、抛光组件、第一旋转组件和旋转架的立体结构示意图;

图5是一种金属弯管用智能抛光机中安装架、抛光组件、第一旋转组件和旋转架的正视图;

图6是一种金属弯管用智能抛光机中第一旋转组件的立体结构示意图;

图7是一种金属弯管用智能抛光机中旋转盘的立体结构示意图;

图8是一种金属弯管用智能抛光机中抛光组件和旋转架的立体结构示意图;

图9是一种金属弯管用智能抛光机中抛光组件和旋转架的正视图;

图10是一种金属弯管用智能抛光机中抛光组件的立体结构示意图;

图11是一种金属弯管用智能抛光机中抛光组件的侧视图。

图中标号为:

1-转轴;

2-水平安装板;

3-水平位移组件;

4-安装架;

41-抛光避让通道;

5-抛光组件;

51-驱动辊;

52-张紧辊;

53-抛光带;

54-旋转驱动装置;541-双向旋转驱动器;542-同步带传动装置;

55-直线驱动器;

56-升降架;

57-滑动架;

58-张紧弹簧;

59-压力传感器;

6-第一旋转组件;

61-第一驱动电机;

62-传动齿轮;

63-从动齿轮;

64-旋转盘;641-通电铜环;642-电刷;

7-旋转架;

71-竖直滑槽;

72-水平滑槽;

8-第二旋转驱动组件。

具体实施方式

为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本发明作进一步详细描述。

如图1-图5所示的一种金属弯管用智能抛光机,包括有抛光机构和若干组夹持机构,抛光机构包括有竖直设置的能够绕自身轴线旋转的转轴1,以及一端转轴1顶端固定连接的水平安装板2,以及安装在水平安装板2上的水平位移组件3,以及与水平位移组件3传动连接的安装架4,以及安装在安装架4上的抛光组件5,以及驱动抛光组件5绕着水平轴线缓速旋转的第一旋转组件6;水平位移组件3的传动方向与水平安装板2的长度方向一致,安装架4上水平设有圆形的抛光避让通道41,第一旋转组件6安装在安装架4的侧壁上,第一旋转组件6与抛光组件5传动连接。

若干组夹持机构将金属弯管进行夹持,转轴1在旋转过程中带动与之安装的水平安装板2绕着转轴1轴线运动,水平安装板2上的水平位移组件3带动安装架4运动至抛光工位,通过安装架4上安装的抛光组件5对通过若干组夹持机构夹持的金属弯管进行抛光,在抛光过程中,第一旋转组件6带动设置在安装架4内的抛光组件5绕着抛光避让通道41轴线旋转,在旋转过程中将弯管进行全方位精细化抛光,提高抛光效果,在水平安装板2转动至一定角度后,阻挡抛光的夹持机构避让抛光组件5,实现对金属弯管的全段抛光。

本申请通过水平位移组件3带动安装架4位于水平安装板2上的不同位置,使得设备可以对不同弯曲度和不同大小的金属弯管进行抛光操作,提高了设备的适用范围。

如图1-图5所示,抛光机构还包括有旋转架7,旋转架7能够绕着抛光避让通道41轴线旋转设置在安装架4上,抛光组件5设置在旋转架7上,第一旋转组件6与旋转架7传动连接。

第一旋转组件6通过带动与之传动连接的旋转架7绕着抛光避让通道41轴线旋转,进而带动安装在旋转架7上的抛光组件5能够绕着金属弯管弯曲位置进行环形打磨抛光操作,使其在弯折内侧依旧能够实现较好的抛光效果。

如图5-图6所示,第一旋转组件6包括有第一驱动电机61、传动齿轮62、从动齿轮63和旋转盘64,第一驱动电机61固定安装在安装架4的一侧侧壁上,第一驱动电机61的输出端与传动齿轮62传动连接,旋转盘64和从动齿轮63均竖直能够转动的设置在安装架4内部,旋转架7位于旋转盘64和从动齿轮63之间,传动齿轮62与从动齿轮63啮合,旋转盘64和从动齿轮63均与安装架4上的抛光避让通道41同轴设置,传动齿轮62小于从动齿轮63,旋转架7的两侧分别与旋转盘64和从动齿轮63固定连接。

在第一旋转组件6工作时,通过第一驱动电机61输出带动传动齿轮62旋转,传动齿轮62在安装架4一侧旋转,带动与之啮合的从动齿轮63缓速转动,进而带动与之固定连接的旋转架7同步旋转,旋转架7带动其上安装的抛光组件5同步转动,进而实现了对抛光组件5的旋转驱动功能,旋转盘64安装在安装架4的另一侧,用于保持旋转盘64在转动时的稳定性,提高抛光稳定性。

如图5和图8-图11所示,抛光组件5包括有驱动辊51、张紧辊52、抛光带53和旋转驱动装置54,驱动辊51、张紧辊52的轴线均水平设置,驱动辊51能够升降的设置在旋转架7上,张紧辊52设有两个,两个张紧辊52分别位于驱动辊51的两侧,抛光带53套设在驱动辊51和两个张紧辊52之间,抛光带53穿过抛光避让通道41的部分用于对金属弯管进行抛光。

在抛光组件5工作时,通过旋转驱动装置54工作带动与之传动连接的驱动辊51转动,进而带动套设在驱动辊51和张紧辊52上的抛光带53运动,抛光带53的内壁套在金属弯管上,通过抛光带53运动实现对金属弯管的抛光作用,张紧辊52能够在底部的抛光带53套住金属弯管后,将抛光带53向两侧张紧,使得抛光带53与金属弯管的外侧壁紧密贴合,进而实现了抛光过程。

如图5和图8-图11所示,抛光组件5还包括有直线驱动器55和升降架56,直线驱动器55竖直安装在旋转架7下半侧的中部,直线驱动器55的输出方向与抛光避让通道41的轴线方向垂直,直线驱动器55的输出端与升降架56固定连接,旋转架7的上半侧设有供升降架56滑动的竖直滑槽71,升降架56滑动设置在竖直滑槽71内,驱动辊51沿着升降架56的长度方向能够转动的设置在升降架56上,旋转驱动装置54安装在升降架56内,旋转驱动装置54与驱动辊51传动连接。

通过直线驱动器55输出能够控制升降架56在竖直滑槽71内进行滑动,将升降架56上安装的驱动辊51向着远离两个张紧辊52的方向运动,进而使得抛光带53绷紧,使得下方抛光带53抛光处长度可调,进而便于匹配不同径长的弯管,提高设备使用范围。

如图11所示,旋转驱动装置54包括有双向旋转驱动器541和同步带传动装置542,双向旋转驱动器541固定安装在升降架56下方,同步带传动装置542设有两组且分别位于双向旋转驱动器541的两端,同步带传动装置542的一端与双向旋转驱动器541的其中一个输出端传动连接,同步带传动装置542的另一端与驱动辊51的其中一端传动连接。

通过旋转驱动装置54中的双向旋转驱动器541工作带动与之传动连接的同步传动装置运动,进而带动与同步传动装置传动连接的驱动辊51转动,实现对驱动辊51的驱动功能,进而实现了抛光操作的旋转功能。

如图5和图8-图11所示,抛光组件5还包括有滑动架57和张紧弹簧58,滑动架57能够水平滑动的设置在旋转架7上,旋转架7上设有供滑动架57滑动的水平滑槽72,张紧弹簧58水平设置在水平滑槽72内,张紧弹簧58的一端与水平滑槽72靠近旋转架7端部一侧的槽底固定连接,张紧弹簧58的另一端与滑动架57固定连接。

在张紧辊52对抛光带53进行张紧时,通过张紧弹簧58拉动滑动架57向着远离旋转架7中部的一侧运动,即实现对下端用于抛光的抛光带53的张紧功能,此时抛光带53与金属弯管的接触面积较小,当直线驱动器55输出带动驱动辊51向上运动时,抛光带53绷紧拉动两个张紧辊52克服张紧弹簧58的弹力相互靠近,使得下方的抛光带53增大了对金属弯管的包裹范围,即进一步提高了抛光效率。

如图10所示,抛光组件5还包括有安装在水平滑槽72内的压力传感器59,压力传感器59安装在水平滑槽72的槽底且检测端与张紧弹簧58抵触连接。

通过设置在水平滑槽72内的压力传感器59能够检测张紧弹簧58受到的拉力,从而判断滑动架57的拉出距离,便于操作人员对张紧程度进行综合判断,防止抛光带53崩断。

如图7所示,安装架4靠近旋转盘64的内侧壁上设有与旋转盘64同轴设置的通电铜环641,旋转盘64的侧壁上设有电刷642,电刷642与通电铜环641抵触,电刷642与直线驱动器55和双向旋转驱动器541电连接。

通过电刷642与通电铜环641的配合,使得直线驱动器55和双向旋转驱动器541跟随旋转架7旋转时能够通过电刷642进行供电。

如图1-图5所示,抛光机构还包括有第二旋转驱动组件8安装在水平位移组件3上,水平位移组件3与第二旋转驱动组件8传动连接,安装架4安装在第二旋转驱动组件8上,安装架4与第二旋转驱动组件8传动连接。

金属弯管在加工时其端部往往具有一段直线段,在对金属弯管的端部直线段进行抛光时,通过在水平位移组件3的输出端上添加第二旋转驱动组件8,从而使得设备能够对金属弯管的直线段进行加工。

以上实施例仅表达了本发明的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种用于非磁性金属管道内表面的抛光机

- 一种金属弯管激光选区熔化成形方法

- 一种金属零部件的增减复合智能修复方法

- 一种焊制弯管用多角度抛光机

- 一种弯管用抛光机