一种多成品工单生成与生产执行系统及方法

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及生产领域,具体是一种多成品工单生成与生产执行系统及方法。

背景技术

根据国家统计局作出的统计,2019年的前11个月中,全国工业企业的总收入共达95万亿,利润总和达到5.61万亿,净利润率只有5.9%。2020年全国规模以上工业企业实现利润总额64516.1亿元,营业收入106.14万亿元,利润率为6.07%。这样我们就可以很轻易的看出,虽说中国在全球制造业当中算得上是非常发达的层次,但是在整体利润的水平上却远不如其他国家,甚至可以说很低都不为过,而制造企业的利润也自然非常低。由于其利润率低,在制造业中,生产过程的管理是所有制造企业都要关心和考虑的。

生产管理的核心就是料工费,即企业生产成本当中的原材料、人工费和其他费用(通常为制造费用)。一般情况下,企业为了完成对生产过程中料工费的统计,都会采用“工艺-工单-报工”的生产管理模式进行。企业先对一个生产物料进行工艺编制(或采用已有工艺),然后按工艺编制生产计划并将生产工单下发到相应车间,然后将生产过程中产生的料工费等生产数据录入的对应工单中。这种常规的生产管理模式下,MES系统仅提供工单单成品的管理模式即可满足企业的生产管理诉求。

但是很多制造企业生产的产品都会存在部分产品的生产相关、工艺一致,一个生产工单会生产多种成品的问题。例如在线缆行业,其生产的线缆很多情况下规格基本一致,仅长度、颜色会有不同,其生产工艺完全一样,甚至有些线缆实际就是一起生产的仅在裁切的环节才会裁切除不同规格的线缆,如果按照传统MES提过的单成品管理模式,企业在相同工艺下的生产,每天可能要开出几十甚至过百相似的工单,工人在填报料工费生产数据时也及其麻烦甚至因分别不出自己的生产数据输入哪个工单而无法进行。这种情况下仅提供单成品的管理是无法满足企业的诉求的。

发明内容

鉴于上述技术缺点,本发明提供了一种多成品工单管理与生产执行方法。

为实现上述发明目的,本发明的技术方案如下:

一种多成品工单生成与生产执行系统,包括:

工艺匹配模块,用于获取备选多成品工单对应的多成品工艺;

工艺分析模块,用于对多成品工艺进行分析,所述分析结果包括多成品工艺完全相同、多成品工艺部分相同和多成品工艺完全不同;

第一工艺生成模块,用于根据完全相同的多成品工艺生成对应的多成品工艺信息;

第二工艺生成模块,用于选择部分相同的多成品工艺生成对应的多成品工艺信息;

工艺维护模块,用于对完全不同的多成品工艺进行信息维护;

工艺汇总模块,用于汇总合并多成品工艺信息,生成多成品工单;

工序匹配模块,用于根据多成品工单匹配对应的工单工序;

工单工序分析模块,用于分析工单工序是否有工序成品;

报工模块,用于根据工单工序模块的分析结果进行报工;

检验模块,用于对报工信息进行检验,完成报工;

所述工艺匹配模块与所述工艺分析模块连接;所述第一工艺生成模块、第二工艺生成模块、工艺维护模块分别与所述工艺分析模块连接;所述第一工艺生成模块、第二工艺生成模块、工艺维护模块分别与所述工艺汇总模块连接;所述工艺汇总模块与所述工序匹配模块连接;所述工序匹配模块与所述工单工序分析模块连接;所述工单工序分析模块与所述报工模块连接;所述报工模块与所述检验模块连接。

优选的,所述的多成品工艺信息包括进料信息、工序信息、工序成品信息、工序进料信息和设备信息。

一种多成品工单生成与生产执行方法,应用于上述任意一项所述的一种多成品工单生成与生产执行系统,包括如下步骤:

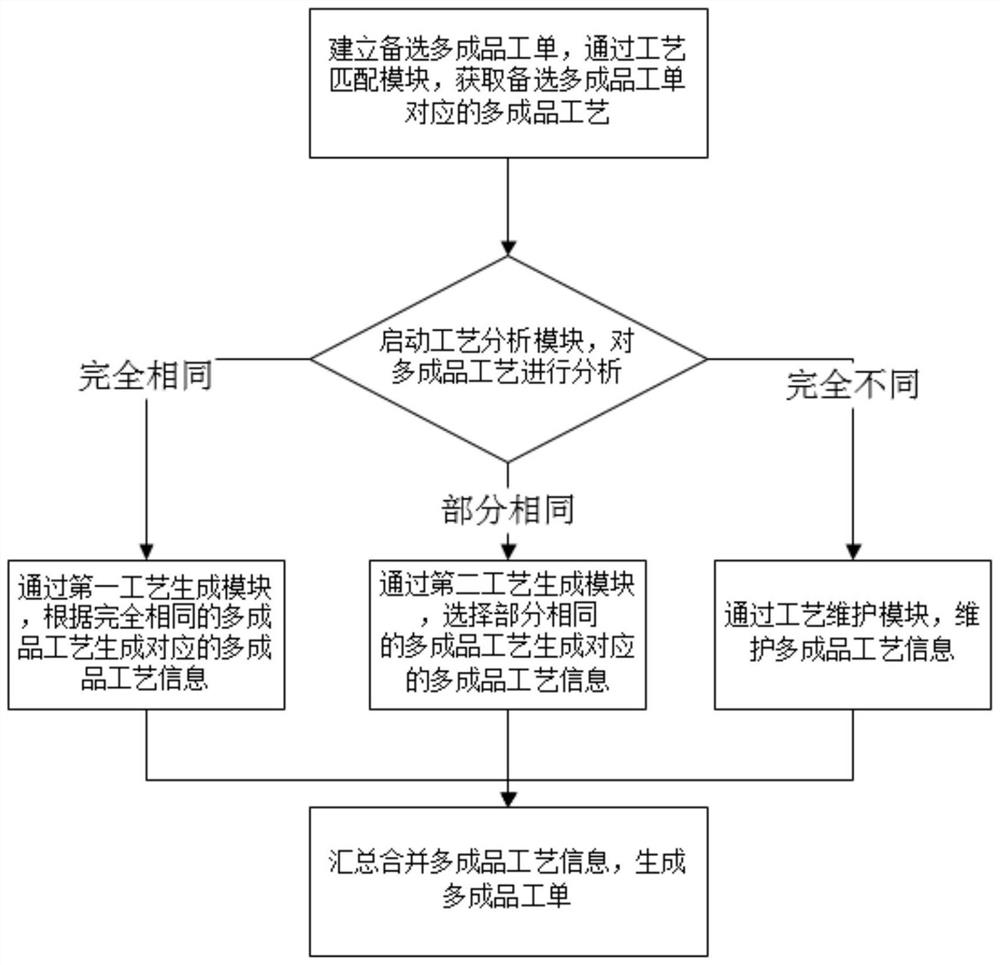

S1,建立备选多成品工单,通过工艺匹配模块,获取备选多成品工单对应的多成品工艺,执行步骤S2;

S2,启动工艺分析模块,对多成品工艺进行分析,所述分析结果包括多成品工艺完全相同、多成品工艺部分相同和多成品工艺完全不同,若多成品工艺为完全相同,则执行步骤S3;若多成品工艺为部分相同,则执行步骤S4;若多成品工艺为完全不同,则执行步骤S5;

S3,通过第一工艺生成模块,,根据完全相同的多成品工艺生成对应的多成品工艺信息,执行步骤S6;

S4,通过第二工艺生成模块,选择部分相同的多成品工艺生成对应的多成品工艺信息,执行步骤S6;

S5,通过工艺维护模块,维护多成品工艺信息,并执行步骤S6;

S6,汇总合并多成品工艺信息,生成多成品工单,执行步骤S7;

S7,根据工单匹配对应的工单工序,执行步骤S8;

S8,判断工单工序是否有工序成品,若有,则选择工序成品进行报工;若无,则选择工单成品进行报工,执行步骤S9;

S9,通过检验模块对报工信息进行合格检测,完成报工。

本发明的有益效果是:

(1)相同或类似工艺流程的成品可以通过一个工单进行管理,提高工单编制效率;

(2)创建工单时,进料、工序、工序成品、工序进料、设备等信息自动按工艺生成;

(3)成品与进料的数量关系自动计算,避免人工计算错误;

(4)生产数据归集明确、精准、方便,可自动计算工时、绩效、加工时长,统计的人工费用更精确;

(5)进料和成品数据关系清晰,生产过程可追溯,企业进行质量管理、良率提升决策时有据可依。

附图说明

图1为本发明提供的:流程示意图;

图2为本发明提供的:工单创建流程示意图;

图3为本发明提供的:报工记录填报示意图;

图4为本发明提供的:进料记录填报示意图;

图5为本发明提供的:检验记录填报示意图;

图6为本发明提供的:生产执行流程示意图。

具体实施方式

下面结合本发明的附图,对本发明实施例中的技术方案进行清楚、完整地描述,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例

如图1所示,一种多成品工单生成与生产执行系统,包括:

工艺匹配模块,用于获取备选多成品工单对应的多成品工艺;

工艺分析模块,用于对多成品工艺进行分析,所述分析结果包括多成品工艺完全相同、多成品工艺部分相同和多成品工艺完全不同;

第一工艺生成模块,用于根据完全相同的多成品工艺生成对应的多成品工艺信息;

第二工艺生成模块,用于选择部分相同的多成品工艺生成对应的多成品工艺信息;

工艺维护模块,用于对完全不同的多成品工艺进行信息维护;

工艺汇总模块,用于汇总合并多成品工艺信息,生成多成品工单;

工序匹配模块,用于根据多成品工单匹配对应的工单工序;

工单工序分析模块,用于分析工单工序是否有工序成品;

报工模块,用于根据工单工序模块的分析结果进行报工;

检验模块,用于对报工信息进行检验,完成报工;

所述工艺匹配模块与所述工艺分析模块连接;所述第一工艺生成模块、第二工艺生成模块、工艺维护模块分别与所述工艺分析模块连接;所述第一工艺生成模块、第二工艺生成模块、工艺维护模块分别与所述工艺汇总模块连接;所述工艺汇总模块与所述工序匹配模块连接;所述工序匹配模块与所述工单工序分析模块连接;所述工单工序分析模块与所述报工模块连接;所述报工模块与所述检验模块连接。

优选的,所述的多成品工艺信息包括进料信息、工序信息、工序成品信息、工序进料信息和设备信息。

一种多成品工单生成与生产执行方法,应用于上述任意一项所述的一种多成品工单生成与生产执行系统,包括如下步骤:

S1,建立备选多成品工单,通过工艺匹配模块,获取备选多成品工单对应的多成品工艺,执行步骤S2;

S2,启动工艺分析模块,对多成品工艺进行分析,所述分析结果包括多成品工艺完全相同、多成品工艺部分相同和多成品工艺完全不同,若多成品工艺为完全相同,则执行步骤S3;若多成品工艺为部分相同,则执行步骤S4;若多成品工艺为完全不同,则执行步骤S5;

S3,通过第一工艺生成模块,根据完全相同的多成品工艺生成对应的多成品工艺信息,执行步骤S6;

S4,通过第二工艺生成模块,选择部分相同的多成品工艺生成对应的多成品工艺信息,执行步骤S6;

S5,通过工艺维护模块,维护多成品工艺信息,并执行步骤S6;

S6,汇总合并多成品工艺信息,生成多成品工单,执行步骤S7;

S7,根据工单匹配对应的工单工序,执行步骤S8;

S8,判断工单工序是否有工序成品,若有,则选择工序成品进行报工;若无,则选择工单成品进行报工,执行步骤S9;

S9,通过检验模块对报工信息进行合格检测,完成报工。

生成的工单中,工单成品隶属于工单、工序成品隶属于工单工序。判断时,如果工单工序下有工序成品则取工序成品,如果没有则取工单成品。

如图2所示,多成品工单创建功能,当有需要创建工单时:

1)新建一个工单并绑定多个成品(生产相关或工艺一致的)。建立多成品工单;根据多成品工单匹配对应的工艺,并生成多成品工艺信息;

2)自动匹配工艺并自动将多个成品的进料、工序、工序成品、工序进料、设备等信息合并生成。

3)引入了工序成品的概念,不同工单成品可能在某些生产过程中是完全一样的(一般是工艺的前几个生产环节),这个时候多成品在这一生产过程中可以只使用一个半成品进行料工费统计,方便生产人员进行数据填报,但在成本统计时会按比例自动分配,比生产人员自己计算分配更科学更高效。

4)添加完所有成品并确认无误后生成工单下发到车间。

创建完工单后,生产人员可以在生产过程中将同一工单的不同成品的生产数据录入到同一个工单中:

1)如图3所示,报工记录填报:

a.选择工单工序;

b.判断工序上是否有工序成品,有则选择工序成品进行报工,无则选择工单成品进行报工;

c.自动计算生产人员工时、绩效、加工时长。

2)如图4所示,进料记录填报,有两种方式可供选择已适应不同企业需求:

a.按工序填报,选择工单工序后,直接按物料录入进料确认记录,此时进料只和工单工序建关系,即只能知道是该工序使用了这些进料,无法明确进料是用在了哪个物料上,但是工单进料总用量是准确的,如果报工频繁或进料会用在多种物料上时可使用此模式;

b.按报工记录填报,在报工记录填报过程中直接选择进料进行进料记录确认,此时进料和报工记录建关系,不仅能支持统计工单进料用量,具体到每个成品用了哪些进料都能追溯清楚。

3)如图5、6所示,检验记录填报:选择工单工序后,选择报工记录对每次报工进行合格检验,记录检验信息。

工艺:工艺流程亦称“加工流程”或“生产流程”。指通过一定的生产设备或管道,从原材料投入到成品产出,按顺序连续进行加工的全过程。工艺流程是由工业企业的生产技术条件和产品的生产技术特点决定的。一个完整的工艺流程,通常包括若干道工序。如镶贴砖石工程中,一般要经过拌合砂浆、砖块浸水、打底、贴砖、平缝、表面清扫等工艺过程。可见,工艺流程的基本内容,就是工人利用劳动工具,改变劳动对象的形状、大小、位置、成分、性能等,使其成为预期产品。

工单:根据字面意思我们可以把它理解为工作单据。工单定义由一个和多个作业组成的简单生产计划,上级部门下达任务,下级部门领受任务的依据。工单在制造业里,一般由以下几个部分构成:

1)工单基本信息:工单编码、工单名称、责任单位、计划开始时间、计划完成时间等;

2)生产物料信息:要生产的物料的信息,即工单成品;

3)进料信息:生产出成品所需要的用到的物料信息;

4)工序信息:工序是指一个(或一组)工人在一个工作地对一个(或几个)劳动对象连续进行生产活动的综合,是组成生产过程的基本单位。工序上可能会有工序成品信息(即当前工序加工产生的半成品)、工序进料信息(当前工序所需的进料信息,当企业对进料管控需要更精细时会启用,即把工单级进料精细划分具体到每个工序需要哪些进料)。

生产数据:生产执行过程中所产生的数据。

1)报工记录:每个工序生产过程中产生的记录为报工记录,主要会记录在某工序中生产某物料的数量、重量、生产人员、工时、生产时间、加工时长等信息;

2)检验记录:对每次报工进行检验的记录为检验记录,主要记录该次报工的物料是否合格、合格数量、不合格数量、处理方式、不合格类型等信息;

3)进料记录:每个工序生产过程中实际用到的进料信息,主要会记录:进料物料信息、数量、重量、生产人员、确认时间等信息。

工序流转卡:也会被称为生产流转卡、物料流转卡。制造业生产过程中一般都会用到,主要记录生产作业任务信息,生产人员在生产过程中需要将其工作内容填入卡片以便统计生产数据。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。