一种铸件快速脱壳装置

文献发布时间:2023-06-19 13:51:08

技术领域

本发明涉及铸件脱壳的技术领域,尤其涉及一种铸件快速脱壳装置。

背景技术

铸件是用各种铸造方法获得的金属成型物件,即把冶炼好的液态金属,用浇注、压射、吸入或其它浇铸方法注入预先准备好的模具中,冷却后经打磨等后续加工手段后,所得到的具有一定形状,尺寸和性能的物件。

铸件在模具中冷却成型后需要打开模具,进而取出其中的铸件进行下一工序,而现有模具多采用上下模,并通过气缸夹紧或分离。现有技术存在如下问题:上下模分离慢,使得小型铸件脱壳速度也不够快。因此,本领域技术人员提供了一种铸件快速脱壳装置,以解决上述背景技术中提出的问题。

发明内容

本申请实施例通过提供一种铸件快速脱壳装置,解决了现有技术中上模与下模分离慢且小型铸件脱壳速度不够快的技术问题,实现了快速分离上模与下模且加快小型铸件进行脱壳的技术效果。

本申请实施例提供了一种铸件快速脱壳装置,包括上模与下模,所述上模与下模之间活动连接,且下模顶端一侧边沿开设有缺口,所述缺口内部活动连接有翘板,且翘板两侧面中间位置与缺口内壁之间活动连接有转轴;所述上模的底端面开设有上模腔,所述下模的顶端面对应上模腔的位置开设有下模腔,且下模腔一侧边沿开设有卡槽,所述上模腔一侧边沿对应卡槽的位置固定连接有卡条。通过设置的一系列部件,解决了现有技术中上模与下模分离慢且铸件脱壳速度不够快的技术问题,实现了快速分离上模与下模且加快小型铸件进行脱壳的技术效果。

进一步的,所述翘板的顶端面固定连接有防滑垫。防滑垫的设置便于按压翘板时不会手滑。

进一步的,所述翘板的底端面与缺口底端面之间固定连接有弹簧。弹簧的设置便于翘板一端翘起后能够快速恢复原位。

进一步的,所述上模的一侧面顶端固定连接有连接条,且连接条外部固定连接有把手。把手的设置便于扳动翻转上模。

进一步的,所述卡条的一端固定连接有卡头,且卡条与卡头均位于卡槽中相吻合。扳动翻转上模时卡条与卡头将下模腔中的浇铸件拉出,进而使得浇铸件快速脱离下模。

进一步的,所述上模顶端面开设有与上模腔连通的浇铸口。浇铸口的设置便于向上模腔与下模腔中注入金属液。

进一步的,所述下模顶端面一侧嵌有第一电磁铁,所述上模底端面一侧对应第一电磁铁的位置嵌有第二电磁铁。

进一步的,所述下模的两侧面底端固定连接有安装板,且安装板顶端面两侧均贯穿并螺纹连接有安装螺柱。安装板与安装螺柱的配合使用便于将下模固定在使用地点。

进一步的,所述下模顶端面另一侧开设有定位槽,所述上模底端面另一侧对应定位槽的位置固定连接有定位条,且定位条卡入定位槽中。定位条与定位槽的配合使用便于下模与上模之间卡合的更紧密。

进一步,上模与下模之间通过铰链连接,且上模翻转到最大角度后其顶端面与下模顶端面齐平,这样便于工作人员对其进行检修,以及方便在下模腔与下模腔中涂抹脱模剂,以及便于后期工作人员的清理。由于采用连接式的上模与下模,在打开或合上两个模体时可手动进行,进而可对小型的浇铸件进行快速分离,此外,相较于传统分离式的上模与下模,不仅简化了结构,还降低了能耗,进而降低了成本。

本申请实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

1、由于采用连接式的上模与下模,在打开或合上上下模时手动进行,可对小型浇铸件进行快速分离,此外,相较于传统的分离式上下模,不仅简化了结构,还降低了能耗,进而降低了成本。

2、由于在下模顶端一侧边沿开设缺口,并在缺口内部活动连接翘板,浇铸冷却完成后,按压翘板一端,在转轴的旋转支撑下,翘板另一端翘起顶松上模与下模,而弹簧的设置便于翘板一端翘起后能够快速恢复原位,有效解决了现有技术中上模与下模分离慢的技术问题,实现了快速分离上模与下模的技术效果。

3、由于在下模腔一侧边沿开设卡槽,并在上模腔一侧边沿对应卡槽的位置固定连接卡条,工作人员通过把手将上模扳动翻转一定角度,扳动过程中,卡条与卡头将下模腔中的浇铸件拉出,而卡头能够更好的勾住浇铸件,进而使得浇铸件快速脱离下模,从而方便浇铸件脱壳,有效解决了现有技术中铸件脱壳速度不够快的技术问题,进而实现了加快小型铸件进行脱壳的技术效果。

附图说明

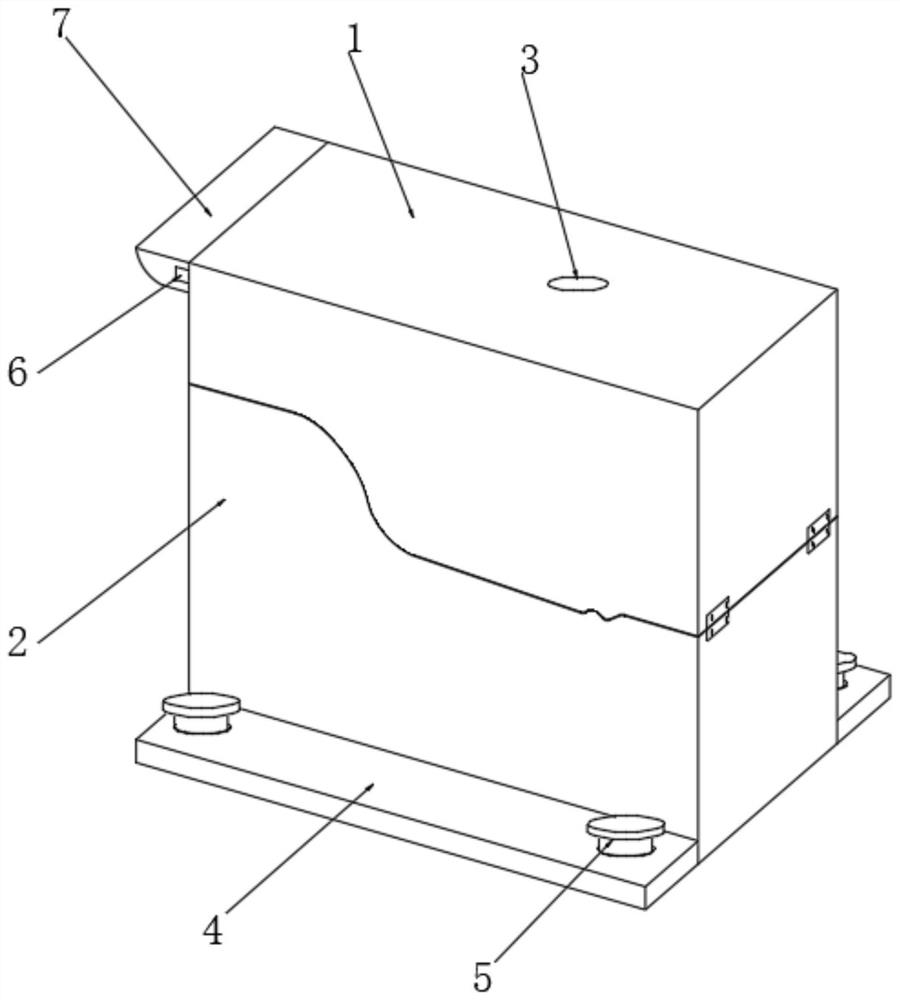

图1为本申请实施例中脱壳装置的整体结构示意图;

图2为本申请实施例中上模腔与下模腔的结构示意图;

图3为本申请实施例图2中A的放大图;

图4为本申请实施例图2中B的放大图;

图5为本申请实施例中缺口与翘板的结合视图。

图中:1、上模;2、下模;3、浇铸口;4、安装板;5、安装螺柱;6、连接条;7、把手;8、下模腔;9、上模腔;10、浇铸件;11、第一电磁铁;12、第二电磁铁;13、定位槽;14、定位条;15、缺口;16、翘板;17、防滑垫;18、转轴;19、弹簧;20、卡条;21、卡头;22、卡槽。

具体实施方式

通过设置的一系列部件,解决了现有技术中上模与下模分离慢且铸件脱壳速度不够快的技术问题,实现了快速分离上模与下模且加快铸件进行脱壳的技术效果。

为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

请参阅图1~5,本申请实施例中,一种铸件快速脱壳装置,包括上模1与下模2,上模1与下模2之间活动连接,且下模2顶端一侧边沿开设有缺口15,缺口15内部活动连接有翘板16,且翘板16两侧面中间位置与缺口15内壁之间活动连接有转轴18;上模1的底端面开设有上模腔9,下模2的顶端面对应上模腔9的位置开设有下模腔8,且下模腔8一侧边沿开设有卡槽22,上模腔9一侧边沿对应卡槽22的位置固定连接有卡条20。在使用时,将上模1与下模2合上,然后,将金属液导入上模腔9与下模腔8中,金属液进入两个模腔中经过冷却后形成浇铸件10,最后,按压翘板16一端,在转轴18的旋转支撑下,翘板16另一端翘起顶松上模1与下模2。随后,工作人员通过把手7将上模1扳动翻转一定角度,扳动过程中,卡条20与卡头21将下模腔8中的浇铸件10拉出,进而使得浇铸件10快速脱离下模2,从而方便浇铸件10脱壳,有效解决了现有技术中上模1与下模2分离慢且铸件脱壳速度不够快的技术问题,实现了快速分离上模1与下模2且加快小型铸件进行脱壳的技术效果。

在图1中:上模1的一侧面顶端固定连接有连接条6,且连接条6外部固定连接有把手7。把手7的设置便于扳动翻转上模1。

在图1中:上模1顶端面开设有与上模腔9连通的浇铸口3。浇铸口3的设置便于向上模腔9与下模腔8中注入金属液。

在图1中:下模2的两侧面底端固定连接有安装板4,且安装板4顶端面两侧均贯穿并螺纹连接有安装螺柱5。安装板4与安装螺柱5的配合使用便于将下模2固定在使用地点。

在图2中:上模1与下模2之间通过铰链连接,且上模1翻转到最大角度后其顶端面与下模2顶端面齐平,这样便于工作人员对其进行检修,以及方便在下模腔8与下模腔8中涂抹脱模剂,以及便于后期工作人员的清理。由于采用连接式的上模1与下模2,在打开或合上两个模体时可手动进行,进而可对小型的浇铸件10进行快速分离,此外,相较于传统分离式的上模1与下模2,不仅简化了结构,还降低了能耗,进而降低了成本。

在图2中:下模2顶端面另一侧开设有定位槽13,上模1底端面另一侧对应定位槽13的位置固定连接有定位条14,且定位条14卡入定位槽13中。定位条14与定位槽13的配合使用便于下模2与上模1之间卡合的更紧密。

在图3与图4中:下模2顶端面一侧嵌有第一电磁铁11,上模1底端面一侧对应第一电磁铁11的位置嵌有第二电磁铁12。

在图4中:卡条20的一端固定连接有卡头21,且卡条20与卡头21均位于卡槽22中相吻合。扳动翻转上模1时卡条20与卡头21将下模腔8中的浇铸件10拉出,进而使得浇铸件10快速脱离下模2。

在图5中:翘板16的顶端面固定连接有防滑垫17。防滑垫17的设置便于按压翘板16时不会手滑。

在图5中:翘板16的底端面与缺口15底端面之间固定连接有弹簧19。弹簧19的设置便于翘板16一端翘起后能够快速恢复原位。

工作原理:该铸件快速脱壳装置在使用时,首先,将上模1与下模2合上,此时的定位条14卡入定位槽13中,给第一电磁铁11与第二电磁铁12通电,第一电磁铁11与第二电磁铁12产生磁性相互吸附固定,使得上模1与下模2之间紧密连接在一起。然后,将金属液通过浇铸口3导入上模腔9与下模腔8中,金属液进入两个模腔中经过冷却后形成浇铸件10。最后,给第一电磁铁11与第二电磁铁12断电,再按压翘板16一端,在转轴18的旋转支撑下,翘板16另一端翘起顶松上模1与下模2。随后,工作人员通过把手7将上模1扳动翻转一定角度,扳动过程中,卡条20与卡头21将下模腔8中的浇铸件10拉出,进而使得浇铸件10快速脱离下模2,从而方便浇铸件10脱壳。随后,工作人员将上模1翻转到最大角度后与下模2顶端面齐平,这样便于工作人员对其进行检修,以及方便在下模腔8与下模腔8中涂抹脱模剂,以及便于后期工作人员的清理。由于采用连接式的上模1与下模2,在打开或合上两个模体时可手动进行,进而可对小型的浇铸件10进行快速分离,此外,相较于传统分离式的上模1与下模2,不仅简化了结构,还降低了能耗,进而降低了成本。

以上所述的,仅为本申请实施例较佳的具体实施方式,但本申请的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本申请揭露的技术范围内,根据本申请的技术方案及其构思加以等同替换或改变,都应涵盖在本申请的保护范围之内。