大高炉扁平出口布料溜槽

文献发布时间:2023-06-19 13:30:50

技术领域

本发明涉及高炉布料技术领域,尤其涉及一种大高炉扁平出口布料溜槽。

背景技术

高炉是钢铁冶炼的主体设备,而高炉布料溜槽则是高炉上的主要的布料设备。高炉布料溜槽安装于高炉炉顶,置于布料器底部与布料器相连,在布料器的驱动下以不同倾角旋转,落入高炉布料溜槽的原料在不同角度下离心拋出。高炉越大,高炉的利用系数一般就越低,其中原因之一是高炉越大,其炉内直径也就越大,布料的外围直径也就大,越到外围,从高炉布料溜槽发散抛洒出去的料台宽度(同角度下的料的同心圆环宽度)就越宽。

现有技术中的高炉布料溜槽,因为其外围的料台宽度更宽,焦碳、烧结矿、球团矿等就难以精准送达至外围所需的区间。

如图1至图4所示,现有技术中的高炉布料溜槽的出口,截面有圆弧(U)形、方形、梯形、倒梯形等。在旋转布料时,这些结构都或多或少导致出口料流发散、紊乱,物料在旋转偏心力的作用下沿侧面堆积爬坡,出口料层厚度达400mm以上。厚料层及发散料流离心抛出后,在大直径的布料面上的料台宽度会更宽。

发明内容

针对现有技术的高炉布料溜槽布料时,容易导致出口料流发散、紊乱,无法有效的实现精准布料的技术问题。本发明提供了一种能有效避免料流在出口发散、紊乱,控制出口料层厚度,从而能实现精准布料的大高炉扁平出口布料溜槽。

一种大高炉扁平出口布料溜槽,其包括:

槽体,具有接料腔,且所述接料腔具有进料端和布料端;

整流部,与所述槽体连接,且位于所述槽体上的靠近所述布料端的一侧,所述整流部中开设有贯穿所述整流部设置的出料腔,所述出料腔的进料口与所述接料腔连通,且所述出料腔的出料口为扁平式出料口。

优选的,还包括:

顺流部,与所述整流部的远离所述槽体一侧连接,且所述顺流部中开设有顺流腔,所述顺流腔自靠近所述整流部一侧往远离所述整流部一侧贯穿所述顺流部设置,且所述顺流腔的出料口为扁平式出料口。

优选的,所述整流部包括:

底壁,与所述槽体连接;

顶壁,与所述底壁间隔设置;

侧壁,与所述槽体连接,且两端分别连接所述底壁、所述顶壁,所述侧壁设置有两个,两所述侧壁相对间隔设置;

所述底壁、所述顶壁及两所述侧壁共同围成所述出料腔。

优选的,所述顶壁上开设有贯穿所述顶壁设置的防堵槽,所述防堵槽连通所述扁平式出料口与所述布料端,且自靠近所述底壁方向往远离所述底壁方向,所述顶壁上围成所述防堵槽的表面向靠近中心方向倾斜设置。

优选的,所述顶壁倾斜设置,且自所述进料口方向往所述扁平式出料口方向,所述出料腔的厚度逐渐减小。

优选的,所述槽体包括:

槽底壁;

槽侧壁,与所述槽底壁连接,且所述槽侧壁设置有两个,两所述槽侧壁相对间隔设置,两所述侧壁对应两所述槽侧壁设置;

所述槽底壁及两所述槽侧壁共同围成所述接料腔,所述底壁与所述槽底壁平齐设置。

优选的,所述侧壁与所述槽侧壁平齐设置,或自靠近所述槽侧壁方向往远离所述槽侧壁方向,所述侧壁向远离中心方向倾斜设置。

优选的,还包括:

连接件,与所述槽体连接,并位于靠近所述进料端的一侧。

优选的,所述扁平式出料口为长方孔或长圆孔。

优选的,还包括:

顺流部,与所述整流部的远离所述槽体一侧连接,且所述顺流部中开设有顺流腔,所述顺流腔自靠近所述整流部一侧往远离所述整流部一侧贯穿所述顺流部设置,且所述顺流腔的横截面与所述扁平式出料口相同。

优选的,还包括:

接料板,与所述槽体或所述整流部连接,且沿所述槽体的厚度方向,所述接料板至少部分位于所述接料腔外,所述接料板用以接取中心喉管掉落的物料,并将物料导入所述接料腔或所述出料腔。

与现有技术相比,本发明提供的大高炉扁平出口布料溜槽包括槽体及整流部,所述槽体具有接料腔,且所述接料腔具有进料端和布料端;所述整流部与所述槽体连接,且位于所述布料端的一侧,所述整流部中开设有贯穿所述整流部设置的出料腔,所述出料腔的进料口与所述接料腔连通,且所述出料腔的出料口为扁平式出料口。从而在高炉布料过程中,所述槽体中的物料能先流经所述整流部,再通过所述扁平式出料口流出布到高炉料面,整流后的料流从所述扁平式出料口流出,可以使离开布料溜槽出料口的料层厚度在不阻料情况下尽可能薄,且有效的避免了料流发散、紊乱,有效的减少散射料流的面积,使旋转布料抛物落下至高炉内料面的料面圆环(料台)宽度尽可能窄,实现了精准布料。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为现有技术中的高炉布料溜槽的结构示意图;

图2为现有技术中的高炉布料溜槽的结构示意图;

图3为现有技术中的高炉布料溜槽的结构示意图;

图4为现有技术中的高炉布料溜槽的结构示意图;

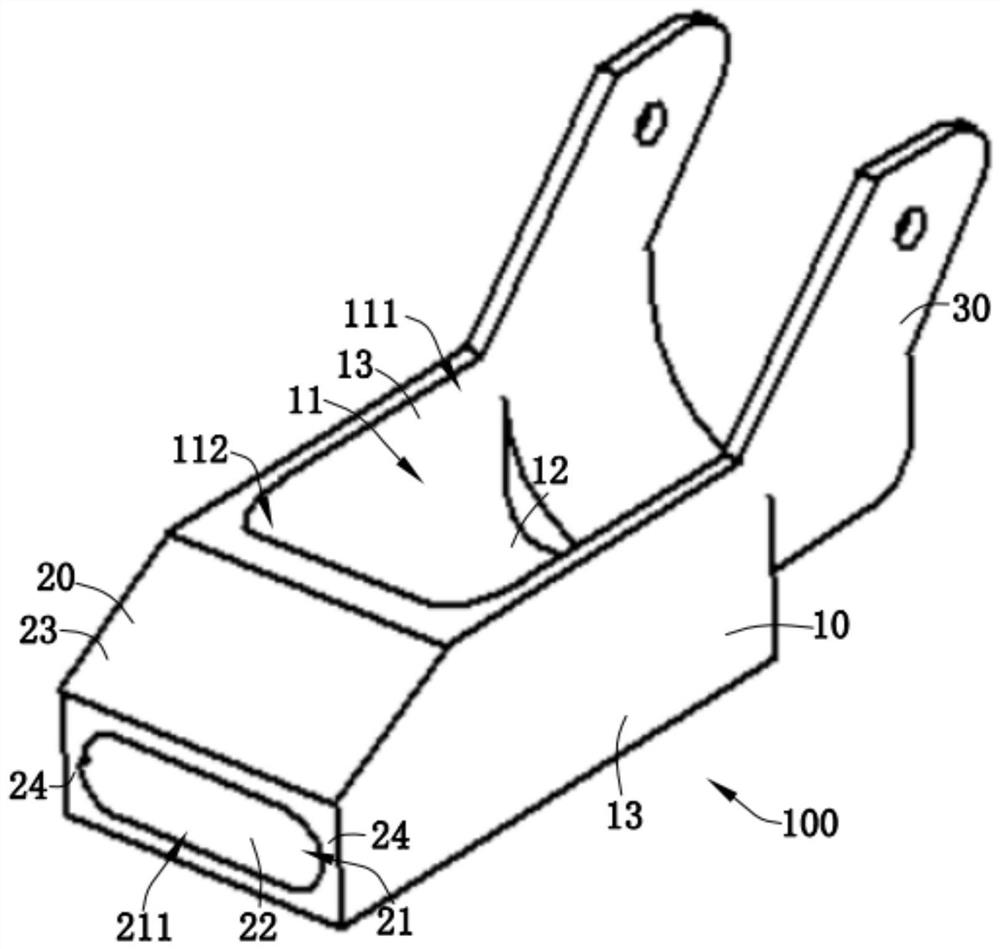

图5为实施例一提供的大高炉扁平出口布料溜槽的结构示意图;

图6为图5所示大高炉扁平出口布料溜槽一种优选实施方式的结构示意图;

图7为实施例二提供的大高炉扁平出口布料溜槽的结构示意图;

图8为实施例三提供的大高炉扁平出口布料溜槽的结构示意图;

图9为实施例四提供的大高炉扁平出口布料溜槽的结构示意图;

图10为实施例五提供的大高炉扁平出口布料溜槽的结构示意图;

图11为现有技术中高炉布料系统中高炉布料溜槽三种不同倾斜角度的结构示意图;

图12为实施例六提供的高炉布料系统中大高炉扁平出口布料溜槽三种不同倾斜角度的结构示意图。

具体实施方式

为了使本领域的技术人员更好地理解本申请中的技术方案,下面将对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请的一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

需要说明的是,当元件被称为“固定于”或“设置于”另一个元件上,它可以直接在另一个元件上或者间接设置在另一个元件上;当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至另一个元件上。

须知,本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本申请可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本申请所能产生的功效及所能达成的目的下,均应仍落在本申请所揭示的技术内容得能涵盖的范围内。

本发明提供了一种大高炉扁平出口布料溜槽,其包括槽体及整流部,所述槽体具有接料腔,且所述接料腔具有进料端和布料端;所述整流部与所述槽体连接,且位于所述布料端的一侧,所述整流部中开设有贯穿所述整流部设置的出料腔,所述出料腔的进料口与所述接料腔连通,且所述出料腔的出料口为扁平式出料口。所述大高炉扁平出口布料溜槽可以有效避免料流在出口发散、紊乱,从而能实现精准布料。

实施例一

请结合参阅图5和图6。本实施例提供了一种大高炉扁平出口布料溜槽100,应用于高炉中,实现大高炉的精准布料。所述大高炉扁平出口布料溜槽100主要是要控制出口料层的高差(厚度)以及控制料层的流动方向,以及减少料流紊乱,其中大高炉指的是1500m

所述大高炉扁平出口布料溜槽100包括槽体10及整流部20,所述槽体10具有接料腔11,从而当所述大高炉扁平出口布料溜槽100安装于中心喉管时,通过所述接料腔11能良好的接取到所述中心喉管中掉落的物料。优选的,在本实施例中,所述接料腔11为开放式的接料腔,即所述接料腔11为半封闭结构,上端具有开口,从而可以更好的配合接取所述中心喉管中掉落的物料。所述接料腔具有进料端111和布料端112,其中,需要说明的是,所述进料端111和所述布料端112是指所述接料腔11中的相对位置区域,所述进料端111可根据实际需求处于任意所需位置,如所述进料端111可以位于所述槽体10的端部或者上侧等位置,只需能良好的接取到物料即可,而所述布料端112则是位于物料所需行进的一端,从而物料从所述进料端111流入所述接料腔11后,能从布料端112流出。

所述整流部20与所述槽体10连接,且所述整流部20位于所述槽体10上的靠近所述布料端112的一侧,所述整流部20中开设有贯穿所述整流部20设置的出料腔21,所述出料腔21的进料口与所述接料腔11连通,从而从所述布料端112流出的物料能对应的流入至所述出料腔21中。所述出料腔21的出料口211为扁平式出料口,其中扁平式出料口指的是:所述出料口211的四周均封闭,为封闭式结构,从而物料从所述出料口211流出时,不会向四周散射;同时所述出料口211的长度尺寸大于所述出料口211的厚度尺寸,从而可以有效的避免物料从上侧发散。

可以理解的是,现有技术中的高炉布料溜槽的出口截面有圆弧(U)形、方形、梯形、倒梯形。在使用过程中,为满足布料生产的需要,高炉布料溜槽需具有上下倾动和旋转运动两个功能。在旋转过程中向高炉中布料时,料流通过高炉布料溜槽内腔进入高炉会呈现为散射状,高炉布料溜槽的旋转运动产生的离心力会使得料流的散射情况更加严重,料流布到高炉料面而形成的料带更宽,不利于精准工艺操作。

要实现大高炉的精准布料,主要是要控制出口料层的高差(厚度)以及控制料层的流动方向,以及减少料流紊乱。而本实施例中,通过将所述整流部20的所述出料口211设置为扁平式结构,实现对出口料层的高差(厚度)进行强制控制,以及对出口料流强制整流,料流截面呈类矩形扁平状。使得料流先集中到扁平出口的左侧或右侧(依所述大高炉扁平出口布料溜槽100旋转方向变化而或左或右),再从所述出料口211出来布到高炉料面,减少散射料流的面积,减小料带宽度,有效的避免了料流发散、紊乱,实现了精准布料。通过设置所述整流部20,并将所述出料口211设置为扁平式结构能良好的阻挡和引导物料,更好的避免了物料从出料口的左右两侧以及上侧发散流出,从而有效的对流入高炉内的料流进行控制,让高炉中料带宽度变窄,更好的实现精准布料。

优选的,所述大高炉扁平出口布料溜槽100还包括顺流部310,所述顺流部310与所述整流部20的远离所述槽体10一侧连接,且所述顺流部310中开设有顺流腔311,所述顺流腔311自靠近所述整流部20一侧往远离所述整流部20一侧贯穿所述顺流部310设置,且所述顺流腔311的出料口为扁平式出料口。具体的,在本实施例中,所述顺流腔311的横截面与所述整流部20的所述扁平式出料口211的形状相同。通过在所述整流部20后侧设置所述顺流部310可以加长扁平封闭式出口段的长度,设置所述顺流段310,使料流从紊乱状态变为顺流状态。

可以理解的是,由于仅设置所述整流部20时,当物料中掺杂有杂物的情况下(如有200mm左右的钢棒及烧结机上炉篦条混入物料),容易出现杂物卡在所述整流部20的扁平型出口段,导致阻料。而本实施例中在所述整流部20后侧设置所述顺流部310,则可有效的降低出现杂物堵塞的情况,保障物料的正常输送。

优选的,所述整流部20包括底壁22、顶壁23及侧壁24,所述底壁22与所述槽体10连接,所述顶壁23与所述底壁22间隔设置,所述侧壁24与所述槽体10连接,且所述侧壁24两端分别连接所述底壁22、所述顶壁23。所述侧壁24设置有两个,两所述侧壁24相对间隔设置,所述底壁23、所述顶壁23及两所述侧壁24共同围成所述出料腔21。从而可以更好的保障所述整流部20与所述槽体10连接的可靠性,同时也让所述出料腔21能更好的接取到所述接料腔11中的物料。

优选的,所述顶壁23倾斜设置,且自所述进料口方向往所述扁平式出料口211方向,所述出料腔21的厚度逐渐减小。即所述出料腔21中,位于靠近所述进料口一侧的厚度空间大于位于靠近所述出料口211一侧的厚度空间,从而所述出料腔21能更好的接取到所述接料腔11中的物料,让物料移动过渡更加的平缓。

优选的,所述槽体10包括槽底壁12及槽侧壁13,所述槽侧壁13与所述槽底壁12连接,且所述槽侧壁13设置有两个,两所述槽侧壁13相对间隔设置,两所述侧壁24对应两所述槽侧壁13设置。即一个所述侧壁24对应与一个所述槽侧壁13连接,另一个所述侧壁24对应与另一个所述槽侧壁13连接。所述槽底壁12及两所述槽侧壁13共同围成所述接料腔11,所述底壁22与所述槽底壁12平齐设置。其中所述底壁22与所述槽底壁12平齐设置指的是:所述底壁22的内表面与所述槽底壁12的内表面平齐,所述底壁22的外表面与所述槽底壁12的外表面平齐。从而使得物料通过所述底壁22与所述槽底壁12连接处时,更加的平滑,避免物料堵塞,同时也能保障所述底壁22的结构强度。

优选的,所述侧壁24与所述槽侧壁13平齐设置。即所述所述侧壁24的内表面与所述槽侧壁13的内表面平齐,所述侧壁24的外表面与所述槽侧壁13的外表面平齐。从而使得物料通过所述侧壁24与所述槽侧壁13连接处时,更加的平滑,避免物料堵塞,同时也能保障所述侧壁24的结构强度。

优选的,所述大高炉扁平出口布料溜槽100还包括连接件30,所述连接件30与所述槽体10连接并位于靠近所述进料端111一侧,从而通过所述连接件30能方便所述大高炉扁平出口布料溜槽100与中心喉管连接。其中,所述连接件30具体可为连接耳式结构或挂钩式结构,从而可与中心喉管或布料器相连。

优选的,所述扁平式出料口211为长圆孔,即所述扁平式出料口211呈长圆形结构,所述扁平式出料口211在四周处为圆弧过渡的圆角。

本实施例提供的所述大高炉扁平出口布料溜槽100布料料口宽度大幅变窄且更均匀,实现精准布料,改善高炉内布料状况,以及炉料配比状况,提高产量,降低能耗。

可以理解的是,本实施例中提供的所述大高炉扁平出口布料溜槽100通过在所述槽体10后侧额外设置所述整流部20,而并非直接在所述槽体10中的两侧设置挡板。一来是通过所述整流部20能具备一定的收容缓冲作用,二来也能避免物料直接掉落到挡板上发生反弹发散,使得物料不能良好的落入大高炉扁平出口布料溜槽中。同时通过所述扁平式出料口211也能良好的控制料流的高度(厚度)差。

可以理解的是,高炉越大,高炉的利用系数一般就越低,其中原因之一是高炉越大,其炉内直径也就越大,布料的直径也就大,越到外围,从大高炉扁平出口布料溜槽发散洒出去的料台宽度(同角度下的料的同心圆环宽度)就越宽,现有技术中的大高炉扁平出口布料溜槽,因为料台宽度越宽,焦碳、烧结矿、球团矿等就难以精准送达至所需的区间。要实现大高炉的精准布料,主要是要控制出口料侧的高差(厚度)以及控制料层的流动方向,以及减少料流紊乱。

优选的,所述大高炉扁平出口布料溜槽100主要用于1500m

优选的,在一种实施例中,所述大高炉扁平出口布料溜槽100沿其长度方向可分为第一直线段、第二直线段及翘嘴段,所述第二直线段设置于所述第一直线段的出料侧,且所述第二直线段的设置方向相对所述第一直线段向上倾斜。所述翘嘴段设置于所述第二直线段的出料侧,且所述翘嘴段的设置方向相对所述第二直线段向上倾斜。从而使得所述大高炉扁平出口布料溜槽100布料时,能布得更远,从而让高炉炉体的直径可设计得越大,且有落点局部少量积料,起缓冲的作用。

实施例二

请结合参阅图7。本实施例提供了一种大高炉扁平出口布料溜槽200,其与实施例一中的所述大高炉扁平出口布料溜槽100结构基本相同,不同点在于:

在本实施例中,所述扁平式出料口210为长方孔。

实施例三

请结合参阅图8。本实施例提供了一种大高炉扁平出口布料溜槽400,其与实施例一中的所述大高炉扁平出口布料溜槽100结构基本相同,不同点在于:

在本实施例中,整流部410与实施例一存在区别。具体的,自靠近槽侧壁420方向往远离所述槽侧壁420方向,所述整流部410的一侧侧壁430向远离中心方向倾斜设置,从而可以加宽所述整流部410,让所述整流部410中的接料腔能更好的所述整流部410,并且也能更好的增加所述接料腔的容积,避免物料堆积,同时也能增加布料的宽度。当然,根据实际需求,在其他实施例中,所述整流部410的两侧所述侧壁430均可设置为倾斜状态。

实施例四

请结合参阅图9。本实施例提供了一种大高炉扁平出口布料溜槽500,其与实施例一中的所述大高炉扁平出口布料溜槽100结构基本相同,不同点在于:

在本实施例中,整流部510与实施例二中存在区别。具体的,所述整流部510的顶壁520上开设有贯穿所述顶壁520设置的防堵槽530,所述防堵槽530连通扁平式出料口540与布料端550。从而通过所述防堵槽530可以避免物料堵塞在所述整流部510处,让物料的流动更加的顺利。自靠近底壁560方向往远离所述底壁560方向,所述顶壁520上围成所述防堵槽530的表面570向靠近中心方向倾斜设置。从而当所述大高炉扁平出口布料溜槽500沿正向倾斜角度布料时,所述表面570可对所述防堵槽530中的物料进行一定的引导作用,将物料引导至出料腔中,保障精准布料。

实施例五

请结合参阅图10。本实施例提供了一种大高炉扁平出口布料溜槽600,其与实施例四中的所述大高炉扁平出口布料溜槽500结构基本相同,不同点在于:

在本实施例中,所述大高炉扁平出口布料溜槽600还包括接料板610,所述接料板610与槽体620或整流部630连接,且沿所述槽体620的厚度方向(图10所示X方向),所述接料板610至少部分位于接料腔640外,即所述接料板610至少部分延伸出所述槽体620。所述接料板610用以接取中心喉管掉落的物料,并用以将物料导入所述接料腔640或出料腔650。从而,当所述大高炉扁平出口布料溜槽600沿垂直于中心喉管的角度设置时,通过所述接料板610能顺利的接取到掉落的物料,从而将物料导入至所述接料腔640或所述出料腔650,更好的实现精准布料。具体的,所述接料板610相对所述槽体620的侧壁倾斜设置,所述接料板610位于所述槽体620之外的部分呈张口状,从而可以更好的接取物料,也能进一步的防止物料溅射。

实施例六

请结合参阅图11和图12。本实施例提供了一种高炉布料系统1000,其包括中心喉管700及安装于所述中心喉管上的大高炉扁平出口布料溜槽,其中本实施例中所述大高炉扁平出口布料溜槽采用实施例五中的所述大高炉扁平出口布料溜槽600。

可以理解的是,现有技术中的大高炉扁平出口布料溜槽由于未设置接料板,当在上下倾动过程中,从中心喉管下来的物料呈微发散状,当大高炉扁平出口布料溜槽倾动到越接近垂直时,部分物料会不经过大高炉扁平出口布料溜槽而直接落入高炉,不利于精准工艺操作。

而本实施例中的所述高炉布料系统1000由于采用了所述大高炉扁平出口布料溜槽600,从而通过所述接料板610能更好的接取从所述中心喉管700下来的物料,更好的实现精准布料。

与现有技术相比,本发明提供的大高炉扁平出口布料溜槽包括槽体及整流部,所述槽体具有接料腔,且所述接料腔具有进料端和布料端;所述整流部与所述槽体连接,且位于所述布料端的一侧,所述整流部中开设有贯穿所述整流部设置的出料腔,所述出料腔的进料口与所述接料腔连通,且所述出料腔的出料口为扁平式出料口。从而在高炉布料过程中,所述槽体中的物料能先流经所述整流部,再通过所述扁平式出料口流出布到高炉料面,整流后的料流从所述扁平式出料口流出,可以使离开布料溜槽出料口的料层厚度在不阻料情况下尽可能薄,且有效的避免了料流发散、紊乱,有效的减少散射料流的面积,使旋转布料抛物落下至高炉内料面的料面圆环(料台)宽度尽可能窄,实现了精准布料。

以上所述的仅是本发明的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出改进,但这些均属于本发明的保护范围。