一种显示面板及显示装置

文献发布时间:2023-06-19 19:40:14

技术领域

本发明涉及显示技术领域,特别是涉及一种显示面板及显示装置。

背景技术

近年来,Micro-LED成为显示市场上的一个热点技术,相比于已经量产的LCD、OLED等显示技术,Micro-LED在亮度、色彩、视角、对比度、分辨率和寿命等技术维度上都有着更为优异的性能表现。

目前已有多家厂商研发的刚性Micro-LED显示面板在市面出现,然而柔性或者曲面Micro-LED显示面板却因技术上存在很多缺陷,离量产还有一段距离,柔性或者曲面Micro-LED显示面板的主要难点体现在低良率上,表现在Micro-LED芯片巨量转移难度大,以及在弯折过程中容易发生发光元件和走线或者焊盘断裂等情况,从而导致制备成本较高。

发明内容

有鉴于此,本发明实施例提供一种显示面板及显示装置,此显示面板及显示装置能够改善柔性或者曲面显示面板弯折后导致发光元件和走线或者焊盘断裂等情况,特别是应用在柔性或者曲面Mini LED和Micro LED面板上,从而降低其制备成本。

第一方面,本申请提供一种显示面板,包括:

驱动基板;

发光元件,所述发光元件位于所述驱动基板一侧,所述发光元件具有电极,且所述发光元件通过电极与所述驱动基板电连接;

封装层,所述封装层位于所述发光元件远离所述驱动基板一侧;

弹性材料,所述弹性材料至少包覆部分所述发光元件的电极。

第二方面,本申请提供一种显示装置,所述显示装置包括所述显示面板。

与现有技术相比,本发明提供的一种显示面板及显示装置,至少实现了如下的有益效果:

本申请提供了一种显示面板及显示装置,显示面板包括驱动基板、发光元件、封装层和弹性材料,其中弹性材料至少包覆所述发光元件的电极,发光元件的电极通常和驱动基板的焊盘或者走线电连接,为了保证较高的发光效率,通常发光元件的电极尺寸较小,且发光元件通过转移制程绑定在驱动基板上,转移制程对其电极绑定的稳定性也具有较大的影响,当显示面板发生弯折时,发光元件的电极连接处较易与驱动基板的焊盘或者走线发生剥离,通过至少在发光元件的电极处覆盖弹性材料,弹性材料具有较好的压缩和伸展能力,能够有效释放作用在焊盘或者走线和发光元件的电极之间的应力,保护两者之间不发生断裂,同时封装层又能够减少弹性材料与外界的接触,从而避免水汽侵蚀,导致弹性材料变性等,从而保证了显示面板的信赖性,降低显示面板的制作成本。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

图1为本发明实施例提供的一种显示面板俯视示意图;

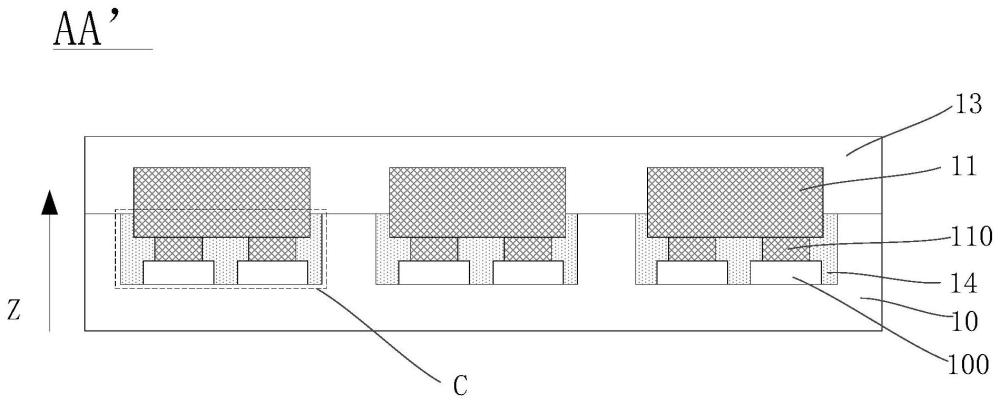

图2为图1沿剖线A-A’的一种截面示意图;

图3为图1沿剖线A-A’的另一种截面示意图;

图4为图1沿剖线A-A’的又一种截面示意图;

图5为本发明实施例提供的另一种显示面板俯视示意图;

图6为图1沿剖线A-A’的再一种截面示意图;

图7为图5沿剖线B-B’的一种截面示意图;

图8为本发明实施例提供的又一种显示面板俯视示意图;

图9为本发明实施例提供的再一种显示面板俯视示意图;

图10为图9沿剖线C-C’的一种截面示意图;

图11为图9沿剖线D-D’的一种截面示意图;

图12为本发明实施例提供的又一种显示面板俯视示意图;

图13为图12沿剖线E-E’的一种截面示意图;

图14为本发明实施例提供的再一种显示面板俯视示意图;

图15为本发明实施例提供的一种显示装置的俯视示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明中的实施例进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

Micro-LED作为一种新兴的显示技术,在不久的未来将逐步占领市场,而柔性或者曲面显示屏因其可应用场景多样化,应用领域广泛,携带方便等因素,将成为未来人们迫切追求的终端显示。然而柔性或者曲面Micro-LED显示面板却因技术上存在很多缺陷,柔性或者曲面Micro-LED显示面板的主要难点体现在低良率上,表现在Micro-LED芯片巨量转移难度大,以及在弯折过程中容易发生发光元件和走线或者焊盘断裂等情况,从而导致制备成本较高。

基于上述所产生的问题,本发明申请提出一种显示面板,请参照图1~2,图1为本发明实施例提供的一种显示面板俯视示意图,图2为图1沿剖线A-A’的一种截面示意图;本发明实施例提供的一种显示面板1,包括驱动基板10,位于驱动基板10一侧的发光元件11,发光元件11具有电极110,发光元件11通过电极110与驱动基板10的焊盘或者走线电连接,图2中以焊盘100作为实施例。显示面板1还包括封装层13,封装层13位于发光元件11远离驱动基板10一侧,可选的,封装层13至少包覆发光元件11的部分区域,或者封装层13在发光元件11的出光侧,起到保护发光元件11免受外界水汽侵蚀的效果。显示面板1还包括弹性材料14,弹性材料14至少包覆部分发光元件11的电极110。

发光元件11通过电极110和驱动基板10的焊盘100或者走线电连接,为了保证较高的发光效率,通常发光元件11的电极110尺寸较小,且发光元件11通过转移制程绑定在驱动基板10上,转移制程对其电极110绑定的稳定性也具有较大的影响,当显示面板1发生弯折时,弹性材料14具有伸缩性,能够有效释放外界压力所产生的内部应力,保护焊盘100或者走线和发光元件11的电极110之间不发生剥离或者断裂,同时封装层13又能够减少弹性材料14与外界的接触,从而避免水汽侵蚀,导致弹性材料14变性等,从而保证了显示面板的信赖性,降低显示面板的制作成本。

可选的,请继续参照图2,在驱动基板10上设置凹槽C,且设置驱动基板10的焊盘100或者部分走线位于凹槽C内,发光元件11通过电极110与焊盘100或者走线电连接,即发光元件11的电极110也在凹槽C内,且凹槽C内填充有弹性材料14,弹性材料14至少部分位于凹槽C内,一方面可以有利于弹性材料14固型,有利于避免弹性材料14与驱动基板10表面脱离,从而无法有效释放施加到发光元件11的电极110和连接焊盘100之间的应力,另一方面,由于驱动基板10膜层具有一定的刚性,施加到显示面板1的压力会通过驱动基板10膜层传递至弹性材料14,再传递至发光元件11的电极110和焊盘100之间,相比直接施加至发光元件11的电极110和焊盘100之间的压力,此部分压力受到刚性材料的阻挡,然后进入弹性材料14被进一步削弱,从而进一步保证焊盘100或者走线和发光元件11的电极110之间不发生剥离或者断裂,保证了显示面板的信赖性,降低显示面板的制作成本。

可选的,弹性材料14可只包覆发光元件11的电极110,因通常发光元件11的电极110尺寸较小,且发光元件11通过转移制程绑定在驱动基板10上,转移制程对其电极110绑定的稳定性也具有较大的影响,当显示面板1发生弯折时,外界压力较易作用于电极110和焊盘100或者走线之间,使得两者发生剥离或者断裂,因此只在电极110处包覆弹性材料14,一方面,能够有效保证焊盘100或者走线和发光元件11的电极110之间不发生剥离或者断裂,另一方面,也可避免弹性材料14位于发光元件11的出光侧,影响发光元件11的出光效率,从而较大程度保证发光元件11的发光效率。

可选的,如图3所示,图3为图1沿剖线A-A’的另一种截面示意图;弹性材料14可包覆发光元件11,如图3所示,驱动基板10具有凹槽C,发光元件11至少部分位于凹槽C内,弹性材料14不仅填充于凹槽C,还包覆发光元件11整体,并部分位于驱动基板10的表面,弹性材料14包覆整个发光元件11,从而进一步有效释放外界压力,释放从发光元件11自身传递的压力,保证发光元件11与驱动基板10的电连接,保证了显示面板的信赖性,降低显示面板的制作成本。

可选的,如图4所示,图4为图1沿剖线A-A’的又一种截面示意图;驱动基板10不设置凹槽C,弹性材料14包覆发光元件11整体,然后再覆盖封装层13,其中封装层13可覆盖弹性材料14的上表面,即弹性材料14远离驱动基板10的一侧,也可不覆盖弹性材料14的上表面,此部分可根据弹性材料14的具体厚度进行选择,弹性材料14包覆整个发光元件11,且驱动基板10不设置凹槽,一方面便于驱动基板10的制备,驱动基板10不需要增加额外的制程,另一方面能够进一步有效释放外界压力,释放从发光元件11自身传递的压力,保证发光元件11与驱动基板10的电连接,保证了显示面板的信赖性,降低显示面板的制作成本。需要说明的是,当弹性材料14包覆发光元件11整体时,需选择高透性的弹性材料14,可包括聚二甲基硅氧烷、聚氨酯、橡胶和多硫化物中至少一种。当然,也可以是其它弹性材料,如延展性较好的透明光阻材料,从而避免影响发光元件11的透光性。

可选的,参照图1,弹性材料14可与发光元件11一一对应,即针对单个发光元件11单独设置弹性材料14进行保护,即相邻弹性材料14之间具有一定的刚性材料间隔开,当单个发光元件11发生损坏时,有利于单个发光元件11的更换,以及重新补充弹性材料14。

可选的,如图5所示,图5为本发明实施例提供的另一种显示面板俯视示意图;在垂直显示面板1的方向Z上,弹性材料14的投影覆盖至少两个发光元件11的电极110的投影,即针对两个或两个以上发光元件11统一设置弹性材料14,此区域相邻两个发光元件11之间弹性材料14连续,使得此区域受到压力时,在弹性材料14内部释放压力传递路径较长,则不仅能够提升显示面板1释放应力的能力,还能够降低弹性材料14填充的精细程度,有利于显示面板1上的弹性材料14的制备。

可选的,请继续参照图5,弹性材料14形成长条状,可覆盖至少两个发光元件11的电极110,如覆盖一组发光单元,一组发光单元包括三个不同颜色的发光元件11,例如红色发光元件11R,绿色发光元件11G和蓝色发光元件11B,弹性材料14包括第一类141和第二类142,其中第一类141的延伸方向和第二类142的延伸方向相交,例如第一类141的延伸方向为X,第二类142的延伸方向Y,X和Y两者垂直。弹性材料14形成长条状,较长的一边与较短的一边相比,所释放的应力不同,相比较长的一边,较短的一边受到压力时,在弹性材料14内部传输路径较长,因此应力释放得更加完全,显示面板1包括两类不同延伸方向的弹性材料14,例如第一类141的延伸方向为X,第二类142的延伸方向为Y,则X方向和Y方向上释放应力的能力相当,当显示面板1受到不同方向的外界压力时,均能得到较好的释放,从而保证发光元件11与驱动基板10的电连接,保证了显示面板的信赖性,降低显示面板的制作成本。

可选的,如图6和图7所示,图6为图1沿剖线A-A’的再一种截面示意图,图7为图5沿剖线B-B’的一种截面示意图;驱动基板10包括凹槽C,其中凹槽包括第一子凹槽C1和第二子凹槽C2,第一子凹槽C1包括靠近驱动基板10一侧的第一底部D1,和远离驱动基板10一侧的第一顶部T1,第二子凹槽C2包括靠近驱动基板10一侧的第二底部D2,和远离驱动基板10一侧的第二顶部T2,在垂直显示面板1的方向上,第一子凹槽C1的第一顶部T1的投影面积小于第一底部T2的投影面积,第二子凹槽C2的第二顶部T2的投影面积大于第二底部的投影面积,如图6所示,此部分设置可应用于针对单个发光元件11单独设置弹性材料14的情况,如图7所示,也可应用于针对两个或两个以上发光元件11统一设置弹性材料14的情况。通过把驱动基板10上的凹槽C设置为第一子凹槽C1和第二子凹槽C2,且沿着同一方向,第一子凹槽C1和第二子凹槽C2相同一侧的斜面具有不同的延伸方向,如图6中,第一子凹槽C1的斜面S1和第二子凹槽C2的斜面S2具有不同的延伸方向,其可以使得相同方向的外界压力朝向不同方向进行释放(如图6中箭头所示),从而可从显示面板1的各个角度释放应力,避免在同一方向上进行应力释放,进一步增强显示面板1对于应力释放的均一性和完全性,从而保证发光元件11与驱动基板10的电连接,保证了显示面板的信赖性,降低显示面板的制作成本。

可选的,请继续参考图6和图7,在沿凹槽C的排列方向上,第一子凹槽C1和第二子凹槽C2可相邻设置,即在凹槽C的排列方向上,第一子凹槽C1和第二子凹槽C2间隔排列,从而使得第一子凹槽C1和第二子凹槽C2之间数量相当,增强显示面板1对于应力释放的均一性和完全性,从而保证发光元件11与驱动基板10的电连接,保证了显示面板的信赖性,降低显示面板的制作成本。

可选的,如图8所示,图8为本发明实施例提供的又一种显示面板俯视示意图;显示面板1包括至少一个弯折部W,在靠近或者位于弯折部W的弹性材料14形成区域的面积大于远离弯折部W的弹性材料14形成区域的面积,越靠近或者位于弯折部W的区域,所受到的外界压力越频繁也越大,因此,在靠近或者位于弯折部W的区域,设置较大面积的弹性材料14一方面可以较好释放弯折部W区域受到的应力,另一方面,在远离弯折部W的区域,如图8中显示面板1的左右边缘部位,考虑到边缘部位较易受到水汽等侵蚀,不设置或者减少弹性材料14的设置,可以避免弹性材料14变性,从而影响发光元件11的透光性或者信赖性,从而在保证显示面板1内的应力进行有效释放的基础上,保证显示面板1的有效使用。

可选的,如图9~图11所示,图9为本发明实施例提供的再一种显示面板俯视示意图,图10为图9沿剖线C-C’的一种截面示意图,图11为图9沿剖线D-D’的一种截面示意图;可在垂直显示面板1的方向Z上,设置靠近或者位于弯折部W的弹性材料14的厚度大于远离弯折部W的弹性材料14的厚度。如图10中,图10为靠近弯折部W的区域,其弹性材料14的厚度为H1,如图11中,图11为远离弯折部W的区域,其弹性材料14的厚度为H2,H1大于H2。可选的,可设置靠近或者位于弯折部W的弹性材料14完全覆盖发光元件11,从而增大靠近或者位于弯折部W的应力释放能力,而远离弯折部W的区域,例如图9中显示面板1的左右边缘部分,弹性材料14只需覆盖发光元件11的电极110,从而减少弹性材料14与外界的接触,可以避免弹性材料14受到外界水汽侵蚀而发生变性,从而影响发光元件11的透光性或者信赖性,从而在保证显示面板1内的应力进行有效释放的基础上,保证显示面板1的有效使用。

可选的,如图12~图13所示,图12为本发明实施例提供的又一种显示面板俯视示意图,图13为图12沿剖线E-E’的一种截面示意图;可设置在垂直显示面板1的方向Z上,单个弹性材料14所形成区域内靠近或者位于弯折部W的部位厚度大于远离弯折部W的部位厚度,如图13所示,区域E1相比区域E2更靠近弯折部W,则在区域E1内,弹性材料14厚度h1要大于在区域E2内,弹性材料14厚度h2。设置单个弹性材料14所形成区域内靠近或者位于弯折部W的部位厚度大于远离弯折部W的部位厚度,能够进一步提升靠近或者位于弯折部W区域对于应力的释放能力,从而保证发光元件11与驱动基板10的电连接,保证了显示面板的信赖性,降低显示面板的制作成本。

可选的,请继续参照图12,可设置在垂直显示面板1的方向Z上,靠近或者位于弯折部W的单个弹性材料14投影覆盖发光元件11的电极110投影的数量m大于远离弯折部W的单个弹性材料14投影覆盖发光元件11的电极110投影的数量n,如图12中,在靠近和位于弯折部W,单个弹性材料14投影覆盖了45个发光元件11的电极110的投影,m=45,而在远离弯折部W的区域,如图12中显示面板1的左右边缘部分,单个弹性材料14投影覆盖了1个发光元件11的电极110,n=1;一方面,在靠近或者位于弯折部W区域,设置单个弹性材料14投影覆盖发光元件11的电极110投影的数量m较大,使得此区域相邻两个发光元件11之间弹性材料14连续,使得此区域受到压力时,在弹性材料14内部传递释放途径较长,从而提升靠近或者位于弯折部W区域对于应力的释放能力,另一方面,在远离弯折部W区域,如显示面板1边缘部位,设置单个弹性材料14投影覆盖发光元件11的电极110投影的数量n较小,从而减少外界水汽在弹性材料14的内部传递,同时边缘部位发光元件11的损坏几率较大,也有利于边缘部位发光元件11的更换,从而在保证显示面板1内的应力进行有效释放的基础上,保证显示面板1的有效使用。

可选的,如图14所示,图14为本发明实施例提供的再一种显示面板俯视示意图;在垂直显示面板1的方向Z上,可设置靠近或者位于弯折部W的相邻两个弹性材料14的投影之间的第一间隙的宽度d1小于远离弯折部W的相邻两个弹性材料14的投影之间的第二间隙的宽度d2,这里第一间隙d1和第二间隙d2指的是相邻两个弹性材料14的投影之间的最小距离,通过此设置,一方面,提升靠近或者位于弯折部W区域对于应力的释放能力,另一方面,在远离弯折部W区域,如图14显示面板1的左右边缘部分,增加相邻弹性材料14之间的间隙宽度,避免相邻弹性材料14连接在一起,从而避免边缘区域水汽从连续的弹性材料14向内侵蚀,从而在保证显示面板1内的应力进行有效释放的基础上,保证显示面板1的有效使用。

需要说明的是,上述基于靠近或者位于弯折部W和远离弯折部W区域化的差异设置,可以单独采用,也可以根据具体需求,进行选择性的搭配设置,如图12中所示,在靠近或者位于弯折部W的区域,设置单个弹性材料14投影覆盖发光元件11的电极110投影的数量m大于远离弯折部W的单个弹性材料14投影覆盖发光元件11的电极110投影的数量n,且还同时设置了单个弹性材料14所形成区域内靠近或者位于弯折部W的部位厚度大于远离弯折部W的部位厚度。此部分可根据显示面板1的具体弯折度,或者所受到的外界压力的大小进行选择性的设置,本发明不做限定。

本发明可应用于柔性显示面板或者曲面显示面板,对应于柔性显示面板,其驱动基板为柔性基板,如PET(聚对苯二甲酸二乙酯)、PEN(聚萘二甲酸二乙酯)、PI(聚酰亚胺)等材料。

如图15,图15为本发明实施例提供的一种显示装置的俯视示意图;本发明实施例还提供了一种显示装置2,所述显示装置2包括上述显示面板1,所述显示装置产生的有益效果也如上述实施例所描述的有益效果,这里不再进行赘述。显示面板1可包括柔性或者曲面显示面板,可应用于智能移动终端,车载显示,穿戴式显示,广告展示等各种展示场景。

上述说明示出并描述了本申请的若干优选实施例,但如前所述,应当理解本申请并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述发明构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本申请的精神和范围,则都应在本申请所附权利要求的保护范围内。