一种化妆品包装瓶及其加工方法

文献发布时间:2024-01-17 01:13:28

技术领域

本发明属于化妆品包装瓶技术领域,具体是一种化妆品包装瓶及其加工方法。

背景技术

随着时代的发展,化妆品逐渐转变为人们的日常用品,这随之而来的是人们对化妆品的要求也逐步的提高,要求化妆品的效果也有所提高,现有的一些化妆品的存放也有了要求,有的需要避光,而有的则需要隔绝空气,在使用过程中不能与空气接触不然会降低化妆品的使用效果,故而出现了复合的化妆品包装瓶,它由外瓶和内瓶构成,内瓶通常为囊袋,而现有的这种复合的化妆品包装瓶为了方便加工成型,外瓶和内瓶是分开加工的,然后加工完后再将内瓶套入外瓶中后固定,且内瓶与外瓶的材料往往用的是不同材料,然而现有的这种复合的化妆品包装瓶在化妆品使用完后需要拆卸后才能回收,但由于内瓶与外瓶的材料不同在装配完成后不易拆卸,从而包装瓶也不易回收利用,这就造成化妆品包装瓶材料的浪费。

发明内容

本发明针对现有技术的不足,提供了一种化妆品包装瓶及其加工方法。

为了解决上述技术问题,本发明通过下述技术方案得以解决:一种化妆品包装瓶,包括外瓶和内瓶,内瓶套于外瓶内且留有间隙,内瓶上设置有第一瓶颈,第一瓶颈上设置有限位台阶限位于外瓶设置有的第二瓶颈顶部,第一瓶颈和第二瓶颈之间设置有多个通气通道,内瓶和外瓶设置为同一材料。本发明通过内瓶与外瓶之间的通气通道实现在使用时利用空气与内瓶内部的气压差使得内瓶与外瓶分离以及内瓶内的化妆品出液,由于内瓶和外瓶使用为同一材料,当瓶内的化妆品使用完后无需拆卸便可回收利用,这避免了化妆品包装瓶材料的浪费。

上述技术方案中,优选的,内瓶设置为实色,外瓶设置为透明,且外瓶厚于内瓶。

上述技术方案中,优选的,在吹制前的内瓶的瓶口处设置有多组筋条。采用该结构保证了吹制后内瓶与外瓶之间留存间隙。

上述技术方案中,优选的,外瓶的第二瓶颈外侧设置有外螺纹,外瓶底部设置有定位槽。采用该结构包装瓶通过外瓶上的外螺纹实现与外盖的连接,底部设置的定位槽用于吹塑成型的瓶身修整时定位工装。

上述化妆品包装瓶的加工方法,首先将外瓶与内瓶套为一体为瓶胚,然后对瓶胚加热后将其置入吹塑模具中,再然后通过吹气杆插入瓶胚中的内瓶利用吹的工艺将瓶胚吹至成型,最后冷却定型后打开吹塑模具取出包装瓶。

上述技术方案中,优选的,内瓶和外瓶的材料设置为PET。

上述技术方案中,优选的,在吹制前的内瓶的瓶口处设置有多组筋条。采用该结构保证了吹制后内瓶与外瓶之间留存间隙。

上述技术方案中,优选的,内瓶设置为实色,外瓶设置为透明,外瓶的厚度大于内瓶,外瓶厚度设置为二至三毫米。采用该方法通过内瓶和外瓶颜色不同导致传热速度的不同,外瓶的传热速度比内瓶快使得在吹制过程中在内瓶拉伸时更容易将外瓶顶开拉伸,通过吹制前内瓶与外瓶的厚度不同使得内瓶吹制成囊袋,外瓶吹制成瓶状。

上述技术方案中,优选的,吹的工艺将瓶胚吹至成型,是通过吹气杆插入瓶胚中吹气将加热软化后的瓶胚的内瓶吹起拉伸使得外瓶由于内瓶的拉伸而顶起拉伸,直至吹至瓶胚的外瓶紧贴吹塑模具内壁后成型。

上述技术方案中,优选的,瓶胚吹制时所需气压介于0.8MPa与1MPa之间。采用该方法保证了瓶胚在吹制时内瓶顶着外瓶完全吹制成型。

本发明与现有技术相比,具有如下有益效果:本发明的化妆品包装瓶由同一材料的内瓶与外瓶组合成瓶胚后通过对瓶胚加热后将其置入吹塑模具中,然后运用吹气杆插入瓶胚中吹气将加热软化后的瓶胚的内瓶吹起拉伸使得外瓶由于内瓶的拉伸而顶起拉伸,直至吹至瓶胚的外瓶紧贴吹塑模具内壁后成型,再而通过内瓶与外瓶之间的通气通道使得内瓶与外瓶分离,完成了同一材料的复合的化妆品包装瓶的制作,实现了当瓶内的化妆品使用完后无需拆卸便可回收利用,这避免了化妆品包装瓶材料的浪费。

附图说明

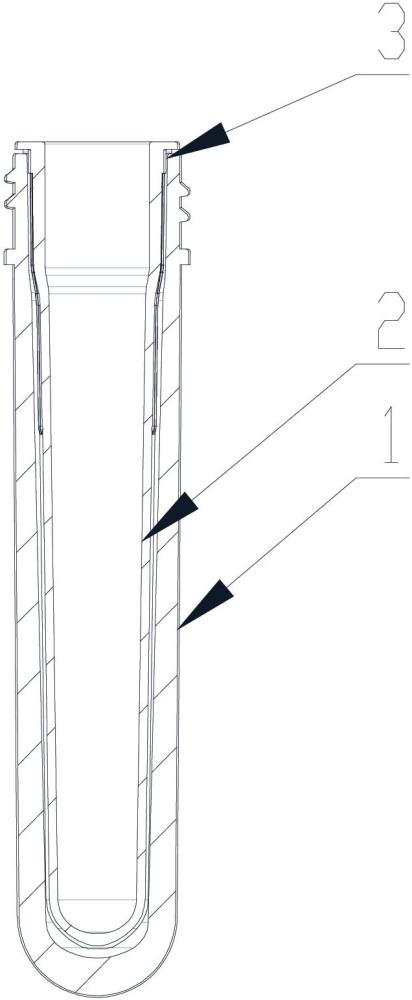

图1为本发明实施例的吹塑前包装瓶整体剖面结构示意图。

图2为本发明实施例的吹塑后包装瓶整体结构示意图。

图3为本发明实施例的吹塑后内瓶整体结构示意图。

图4为本发明实施例的吹塑后外瓶整体结构示意图。

图5为本发明实施例的吹塑前内瓶整体结构示意图。

图6为本发明实施例的吹塑加工时整体加工状态示意图。

实施方式

下面结合附图与具体实施方式对本实用作进一步详细描述:参见图1至图5,一种化妆品包装瓶,包括外瓶1和内瓶2,内瓶2套于外瓶1内且留有间隙,内瓶2上设置有第一瓶颈11,第一瓶颈11上设置有限位台阶10限位于外瓶1设置有的第二瓶颈12顶部,第一瓶颈11和第二瓶颈12之间设置有多个通气通道3,内瓶2和外瓶1设置为同一材料。本发明通过内瓶2与外瓶1之间的通气通道3实现在使用时利用空气与内瓶2内部的气压差使得内瓶2与外瓶1分离以及内瓶2内的化妆品出液,由于内瓶2和外瓶1使用为同一材料,当瓶内的化妆品使用完后无需拆卸便可回收利用,这避免了化妆品包装瓶材料的浪费。

本实施例中,内瓶2设置为实色,外瓶1设置为透明,且外瓶1厚于内瓶2。

本实施例中,在吹制前的内瓶2的瓶口处设置有四组筋条14。采用该结构保证了吹制后内瓶2与外瓶1之间留存间隙。

本实施例中,外瓶1的第二瓶颈12外侧设置有外螺纹5,外瓶底部设置有定位槽4。采用该结构包装瓶通过外瓶1上的外螺纹5实现与外盖的连接,底部设置的定位槽4用于吹塑成型的瓶身修整时定位工装。

参见图6,一种化妆品包装瓶的加工方法,首先将外瓶1与内瓶2套为一体为瓶胚13,然后对瓶胚13加热后将其置入吹塑模具7中,再然后通过吹气杆6插入瓶胚13中的内瓶2利用吹的工艺将瓶胚13吹至成型,最后冷却定型后打开吹塑模具7取出包装瓶。

本实施例中,内瓶2和外瓶1的材料设置为PET。

本实施例中,在吹制前的内瓶2的瓶口处设置有四组筋条14。采用该结构保证了吹制后内瓶2与外瓶1之间留存间隙。

本实施例中,内瓶2设置为实色,外瓶1设置为透明,外瓶1的厚度大于内瓶2,外瓶1厚度设置为二至三毫米。采用该方法通过内瓶2和外瓶1颜色不同导致传热速度的不同,外瓶1的传热速度比内瓶2快使得在吹制过程中在内瓶2拉伸时更容易将外瓶1顶开拉伸,通过吹制前内瓶2与外瓶1的厚度不同使得内瓶2吹制成囊袋,外瓶1吹制成瓶状。

本实施例中,吹的工艺将瓶胚13吹至成型,是通过吹气杆6插入瓶胚13中吹气将加热软化后的瓶胚13的内瓶2吹起拉伸使得外瓶1由于内瓶2的拉伸而顶起拉伸,直至吹至瓶胚13的外瓶1紧贴吹塑模具7内壁后成型。

本实施例中,瓶胚13吹制时所需气压介于0.8MPa与1.0MPa之间。采用该方法保证了瓶胚13在吹制时内瓶2顶着外瓶1完全吹制成型。

以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。