用于制造刷子的方法以及制刷机

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及用于制造刷子的方法以及制刷机。

背景技术

在制造刷子例如牙刷、家用刷子或毛刷时常见的是,刷子基体依次被引导至不同的加工站,在这些加工站上分别进行特定的加工步骤。例如,可以在一个加工站上在刷子基体中钻多个孔,并且在随后的工作站上将刷毛束填塞到这些孔中。为了调节刷子基体,大部分情况会使用滑座,该滑座沿着预定路径回转,使得设置在其上的刷子基体依次被提供至不同的站进行加工。在简单的示例中,制刷机具有上料站、钻孔站、填塞站和取出站。那么可以使用四个滑座,这些滑座在制刷机的每个周期中在各个站被进一步调节。滑座通常安装在驱动元件、如共同的支承件或链条上,该驱动元件进一步共同调节所有滑座。

已知机器的缺点是,在从一个加工站至下一个加工站进一步调节滑座中流逝了一定的时间,这对制刷机的生产率造成负面影响。

为了解决该问题,由DE 10 2014 103 599 A1已知一种制刷机,该制刷机的出众之处在于周期时间非常短并且因此生产率高。下面参照图1至3描述这种已知的机器。

该制刷机具有引导块10,多个滑座12可以沿着该引导块被回转地调节。

围绕引导块10设置有多个加工站14、16、18、20、22、24。当滑座12被围绕引导块10调节时,这些滑座在加工站前运动经过。

引导块10设置有引导部26,该引导部的功能在于,将滑座12可移动地安装在引导块10上。引导部26在此应该特别确保,滑座12精确地并且尽可能无误差地被引导。

引导部26例如可以设计为导轨,在该导轨上,滑座12通过滚轮、滚动轴承或类似的元件被引导。

为了调节滑座12,设置有驱动设备28,通过该驱动设备,每个滑座可以单个地并个体地绕引导块10移动。滑座的个体的可移动性的唯一限制在于,没有滑座可以超过另一滑座。其它情况下,每个滑座在移动路径和移动速度方面可以个体地且与其它滑座无关地运动。

驱动设备28例如可以由在每个滑座上12上的驱动电机构成,该驱动电机与驱动元件例如驱动轮或齿轮联接,该驱动元件又与中心引导块10的相应的配合元件例如运行轨道或齿条共同作用。驱动设备28也可以设计为直线电机,该直线电机配置给滑座并且相对于引导块10无接触地调节该滑座。驱动设备28也可以由多个带驱动器构成,通过这些带驱动器可以个体地调节滑座。在这种情况下可能的是:通过将带驱动器适当地配置给加工站,少于存在的滑座的带驱动器足以,这是因为为了最小化循环时间,滑座仅在若干加工站的区域中、例如在钻孔站和填塞站区域中个体地并且彼此独立地调节是足够的,而滑座可以从取出站至装载站同步地(并且由此借助同一个带驱动器)调节,这不对循环时间产生负面影响。

所提到的驱动设备仅为示例,而不是穷举(abschlieβende

在每个滑座12上安装有至少一个用于刷子基体32的夹紧设备30。在所示的实施例中,每个滑座使用两个夹紧设备设备30。如果必要,也可以设置更多夹紧设备设备。

每个夹紧设备30绕两个轴线可枢转或可倾斜。一方面设置有枢转设备设备36,通过该枢转设备设备,每个夹紧设备设备30可以绕枢转轴线S枢转。枢转轴线S平行于滑座的调节方向定向。

此外设置有倾斜设备设备38,通过该倾斜设备设备,每个夹紧设备设备30可以绕倾斜轴线K倾斜。倾斜轴线K垂直于滑座12的调节方向V。

此外设置有高度调节件40,通过该高度调节件,支承件34可以沿竖直方向、即沿双箭头H的方向相对滑座12调节。

针对制刷机的如在图1和2中所示的取向,高度调节件40沿竖直方向、即向上和向下调节支承件34。针对图1,倾斜设备38可以使配置给其的夹紧设备30以顺时针方向和逆时针方向绕倾斜轴线K倾斜(也参见图1中的双箭头K)。针对图1,枢转设备36可以使配置给其的夹紧设备30以顺时针方向和逆时针方向绕枢转轴线S枢转(也参见图2中的双箭头S)。

诸如“上”或类似的说明在此仅理解为针对附图。之后,制刷机也可以不一样地设置,因为引导部26不必位于水平延伸的平面中,如其在附图中示出的那样。

为了沿着引导部26调节滑座12,设置有在此示意性示出的控制器48,该控制器可以以期望的方式自由编程。根据所期望的加工步骤,控制器48控制:以怎样的速度和以怎样的步进沿着引导部26调节滑座12。

加工站可以执行不同的加工步骤。在示例中,加工站14可以是上料站,在该上料站中,为空的夹紧设备30装配待加工的刷子基体32。

在此,加工站16是钻孔站,在该钻孔站中使用钻孔器50用于,通过沿着双箭头B的方向的往复运动在刷子基体32中钻孔。刷子基体32的在这种情况下所需的纵向调节、即沿着在引导部26上的滑座12的调节方向V的调节通过以下方式实现,即,滑座12借助驱动设备28以小的步进相对于加工站16调节,也就是说,对于每列要钻的孔以孔距调节。在竖直方向上,刷子基体32借助高度调节件40调节,也就是说,对于每行要钻的孔以孔距调节。如果应在刷子基体32中沿彼此不平行的方向钻孔,则刷子基体32借助枢转设备36和倾斜设备38以合适的方式枢转和/或倾斜。

在此,加工站18是填塞站,在该填塞站中填塞工具52沿着双箭头P以往复运动将在储备盒54中准备好的刷毛60束填塞到刷子基体32的孔中。在这种情况下,刷子基体32也通过对驱动设备28、高度调节件40、枢转设备36和倾斜设备38的适当操控而相对填塞工具52定位。

加工站20可以是取出站,在该取出站从夹紧设备30取出或仅抛出设置有刷毛束的刷子基体32。

根据应借助制刷机进行的加工步骤,可以使用其它加工站。例如可以设置有修整站,在该修整站中,安装在刷子基体32上的刷毛60被修剪和/或磨削,以便获得期望的长度和/或期望的轮廓。在该情况中,沿调节方向V观察,取出站20当然设置在修整站后面。

制刷机可以与注射成型站联接,使得在邻近的注射成型站中首先注射成型刷子主体,或将附加件注射到之前制造的刷子主体上。然后手动地或优选完全自动地将该刷子主体从该注射成型站运输至制刷机,并且在上料站中将其接合到制刷机中。这可以以不同方式实现。当支承件不离开制刷机时,在制刷机中将刷子主体置入支承件中。此外,支承件也可以在上料站中就已经以已上料的状态被置入制造机中。然而在所示实施方式中,支承件在制刷机中回转并且因此不离开制刷机。

也可能的是,“双重”装备制刷机,即,在一半中装备上料站、不同的加工站和取出站,并且随后在第二半中又装备上料站、多个加工站和取出站。以此方式使每个循环制造的刷子的数量加倍。

所描述制刷机的主要特征是,刷子基体在其被提供给下一加工站之前预定位。这借助图3说明。在图3中可以看到填塞工具52,该填塞工具刚刚用刷毛束填塞刷子基体32A的最后一个孔。以图3的俯视图观察,由于刷毛60扇形设置,当刷子基体被从左向右引导经过填塞工具52旁时,该刷子基体32必须顺时针绕倾斜轴线K倾斜。

下一个要加工的刷子基体32B相应地通过以下方式预定位,即,该刷子基体在支承它的滑座12B到达加工站18之前逆时针从中立位置倾斜到所示位置。在该位置中,刷子基体B的第一个要填塞的孔的纵向轴线L平行于填塞工具52的填塞方向P定向。

该预定位一方面可以在从一个加工站到下一个加工站中的供给运动期间进行,或通过在即将到达下一个加工站的地方短暂停留进行。这首先取决于,加工站彼此相距多远以及预定位花费多少时间,这又取决于要制造的刷子的几何结构。

当刷子基体32A的所有孔都填充有刷毛时,沿调节方向V继续调节滑座12A,并且同时也沿调节方向V继续调节滑座12B。由于刷子基体32B已经“正确”定向,所以填塞工具52可以没有时间延迟地继续工作。在实践中,在预定位状态中的刷子基体32B可以比其在图3中所示靠近得更多地接近实时被加工的刷子基体32A。然后当加工从刷子基体32A延续到刷子基体32B时,仅需最小化地沿纵向方向(即沿调节方向V)调节刷子基体32B。在最优情况中,所需调节运动小到使得填塞工具可以无中断地继续工作,并且该调节与在逐孔填塞同一刷子基体时所需的调节没有区别或至少没有明显区别。

可以识别的是,可以对刷子基体进行钻孔并且然后用刷毛装备备该刷子基体的循环速率取决于钻孔站和填塞站两个站中“最慢”的那个,因为每刷子基体必须被钻的孔与必须被填塞的孔一样多,所以这两个站不会一个比另一个更快地工作。如果一个站确实更快地工作,则其随后必须等待直到另一个站上的加工结束。

已经证实的是:目前钻孔表现为“瓶颈”。鉴于必须从孔中去除孔屑,并且此外材料不能随意快速地加工(在由塑料制成的刷子基体的情况下具有材料熔化的风险),所以当前通常的钻孔器和通常的钻孔技术达到了加工极限。

发明内容

本发明的目的在于,实现用于制造刷子的方法以及制刷机,利用它们可以进一步提高加工速度。

为了实现所述目的,根据本发明提供了用于借助制刷机制造刷子的方法,该制刷机具有引导部,多个滑座可以沿着该引导部依次运动至多个钻孔站并且随后运动至至少一个填塞站,其中,钻孔站与所述至少一个填塞站同时运行,并且每个钻孔站每单位时间进行的钻孔周期的数量等于所述至少一个填塞站在同一单位时间中的填塞周期的数量除以钻孔站数量与填塞站数量的比例。为了实现所述目的,根据本发明还提供了特别用于实施上述方法的制刷机,该制刷机具有引导部、能够容纳一个或多个刷子基体并且可调节地容纳在引导部上的多个滑座、多个钻孔站以及一个填塞站,其中,引导部沿着多个钻孔站以及随后沿着填塞站延伸,并且该制刷机具有控制器,该控制器具有周期划分模块,该周期划分模块将填塞站的周期速度降低到每个钻孔站的周期速度,该每个钻孔站的周期速度是填塞站的周期速度的n分之一,其中n是钻孔站的数量与填塞站的数量的比例。

本发明基于的基本思想是,将在刷子基体的钻孔工作分到两个或更多个钻孔站上并且将钻孔站的周期速度按照钻孔站与填塞站的比例降低。这能够实现的是:(当存在三个钻孔站和两个填塞站时)以填塞的周期速度的三分之二、(当存在二倍于填塞站的钻孔站时)以填塞的周期速度的二分之一或(当存在三个、四个等钻孔站时)以填塞的周期速度的三分之一、四分之一等钻孔。由此保留有足够的时间来使用标准钻孔器钻孔,而不必动用高花费的可以进一步提高钻孔速度的技术。

“周期速度”表示可以实施一个周期(即例如填塞一个孔或钻一个孔)的速率。例如,当对于一个填塞站存在两个钻孔站时,可以在钻孔时使用50孔/秒的周期速度以及在填塞时使用100孔/秒的周期速度。与此对应地,“周期比例”表示不同站的数量彼此间的比例,以及由此得出的与填塞站的周期速度成比例的钻孔站的周期速度的降低。

当存在两个钻孔站时,根据一种实施方式设定:由钻孔站中的一个钻孔站所钻的孔图位移了一孔排后对应于由钻孔站中的另一个钻孔站所钻的孔图。由此减少了孔样式(Bohrschema)的编程花费,这是因为用于两个钻孔站的钻孔器可以同步地调节。如果同时钻的孔的定向彼此不同,则最多需要对刷子基体角度的定向进行小的适配。

还可以设定的是,所有钻孔站精确地钻同样的孔图,但是当一个钻孔站对孔图上“它的”部分已经进行了钻孔时,则进一步调节刷子基体。由此减少了用于钻孔站的编程花费和控制花费,因为仅需为唯一的孔图编程。

为了进一步减少控制花费,钻孔站可以彼此同步地运行。

优选地,在所述两个钻孔站和所述填塞站内部同时进一步调节滑座,即,同步地从第一钻孔站至下一个钻孔站、从第二钻孔站至下一个钻孔站或至填塞站以及从填塞站至另外的加工站。这减少了刷子完成的循环时间。

附图说明

下面将参考附图描述本发明。附图中:

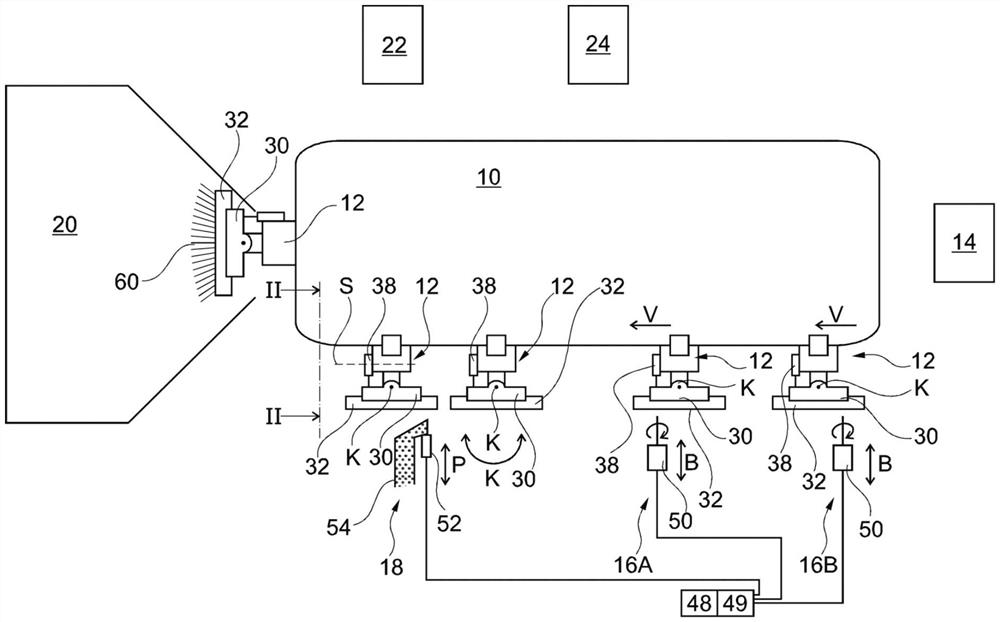

图1示出了根据现有技术的制刷机的示意性俯视图;

图2示出了沿着图1的线II-II的剖视图;

图3示出了加工站的放大视图,该加工站具有实时加工的刷子基体和预定位的、随后要加工的刷子基体;

图4示出了根据本发明的制刷机的示意性俯视图。

具体实施方式

图4示出了根据本发明的制刷机的实施方式。对于从图1至3已知的构件使用相同的附图标记,并且在这方面参考上述说明。

图4所示制刷机与图1至3所示制刷机之间的区别在于,在根据图4的实施方式中存在两个钻孔站,即钻孔站16A和钻孔站16B。

两个钻孔站16A、16B与填塞站18同样由控制器48操控。

由现有技术已知的制刷机与图4所示的制刷机之间的另一区别在于,在根据本发明的制刷机中设置有周期划分模块49。该周期划分模块集成到控制器48中。

所述周期划分模块用于预定用于两个钻孔站16A、16A的周期速度,也就是说,以相对填塞站18的周期速度的固定的减速比规定所述用于两个钻孔站的周期速度。该减速比对应钻孔站的数量与填塞站的数量的比例。在所示实施例中使用一个填塞站18和两个钻孔站16A、16B。与此对应地,周期划分模块49以2:1的比例降低填塞站18的周期速度。换而言之,钻孔站16A、16B的周期速度是填塞站的周期速度的一半。

减速比可以根据机器的配置来设置,但是在机器运行期间不变。

为了总共获得高的循环速率,每个钻孔站16A、16B对在刷子基体32中必须钻的孔的一半进行钻孔。

在此可以设定的是,刷子基体32在钻孔站16A、16B中彼此同步地运动,使得钻孔站16A在刷子基体32中对孔排的孔1、3、5、7……进行钻孔,而钻孔站16B同步地在另一刷子基体32中对同一孔排的孔2、4、6、8……进行钻孔。

也可以设定的是,由钻孔站16A对一半孔进行钻孔的顺序与钻孔站16B对“它的”一半孔进行钻孔的顺序不同。

特别优选地是,所有钻孔站同步地运行,即同时对同一个完整的孔图进行钻孔。这将在下面借助图4进行说明。

如果对沿着引导部运动的特定刷子基体进行观察,该刷子基体首先遇到钻孔站16B。该钻孔站(在该示例中以填塞站18的周期速度的一半周期速度)对在一个刷子基体上必须钻的所有孔进行钻孔。在此,该钻孔站例如在刷子基体32的左侧开始并且首先对在左侧的所有孔进行钻孔。

在钻孔站16B钻完在刷子基体32左半部中的最后一个孔之后,滑座进一步运动,使得新的刷子基体32被输送到该钻孔站16B。由于钻孔站16B总是对完整的孔图进行钻孔,因此现在对在刷子基体32的右半部上的孔进行钻孔,然而是在“新的”刷子基体上。

“旧的”刷子基体32被进一步运输至钻孔站16A,在那里现在对在该旧的刷子基体的右半部上的孔进行钻孔。

当这结束时,再次进一步调节滑座,使得钻孔站16A现在对在下一个刷子基体的左侧上的孔进行钻孔,而钻孔站16B对一个“新的”刷子基体的右侧上的孔进行钻孔。

重要的是,每个钻孔站可以用于对“它的”孔进行钻孔的时间与填塞站用刷毛填塞刷子基体32的所有孔所需的时间一样多。