一种冰箱的真空隔热板的安装方法

文献发布时间:2024-01-17 01:17:49

技术领域

本申请涉及家用电器技术领域,尤其涉及一种冰箱的真空隔热板的安装方法。

背景技术

VIP板,英文全称是Vacuuminsulationpanel真空绝热板,基于真空绝热原理制成,通过最大限度提高板内真空度并充填以芯层绝热材料而实现隔绝热传导,从而达到保温、节能的目的。因为真空隔热板导热系数低,体积小以及环保,使得真空隔热板被广泛应用在冰箱行业。

冰箱通过在发泡层内加入真空隔热板的方式进行保温,真空隔热板的安装方式多采用将真空隔热板直接粘接在安装有冷凝管的冰箱的侧板上,但是由于真空隔热板与冷凝器之间存在有较大的空隙,会出现真空隔热板安装不牢固的问题。

发明内容

本申请提供了一种冰箱的真空隔热板的安装方法,以解决冰箱中的真空隔热板安装不牢固的问题。

本申请公开的一种冰箱的真空隔热板的安装方法,包括:将填充物填充入真空隔热板的容纳槽内;其中所述填充物为软质填充物以紧密包裹住所述冷凝器;在填充结束后,通过机械手臂将所述真空隔热板放置在工台上,对所述真空隔热板进行压合处理;将压合处理后的真空隔热板与冰箱的侧板安装。

在一种可能的实现方式中,所述填充物为发泡料,发泡料包括异氰酸酯以及聚醚多元醇。

在一种可能的实现方式中,所述异氰酸酯与聚醚多元醇的体积比为1:1。

在一种可能的实现方式中,所述填充物为丁基橡胶。

在一种可能的实现方式中,在真空隔热板的容纳槽内喷涂发泡料的发泡过程中,所述模具温度为18~22℃,所述环境温度为20~25℃。

在一种可能的实现方式中,采用静电喷涂法或等离子喷涂法将发泡料喷涂到真空隔热板的容纳槽内,其中喷涂时间为5~10s。

在一种可能的实现方式中,在将发泡料喷涂到真空隔热板的容纳槽内过程中,所述喷枪间距为150~250mm,空气压力为0.4~0.7MPa,喷枪移动速度为320~550cm/s。

在一种可能的实现方式中,用静电喷涂法进行喷涂时,每隔预设时间进行湿度检测,若湿度大于30%,使用抽湿器进行抽湿,直至湿度小于或等于30%。

在一种可能的实现方式中,在对所述真空隔热板进行压合处理过程中,所述方法还包括:使用真空压合机在160~400℃对所述真空隔热板进行压合处理,其中压合处理的压合力为30~500KN。

在一种可能的实现方式中,在对所述真空隔热板进行压合处理过程中,所述压合时间为8~10s。

由以上技术方案可知,本申请提供一种冰箱的真空隔热板的安装方法,包括:将填充物填充入真空隔热板的容纳槽内;其中所述填充物为软质填充物以紧密包裹住所述冷凝器;在填充结束后,通过机械手臂将所述真空隔热板放置在工台上,使用真空压合机在160~400℃对所述真空隔热板进行压合处理,其中压合处理的压合力为30~500KN;将压合处理后的真空隔热板与冰箱的侧板安装。本申请在真空隔热板的容纳槽内填充填充物,避免真空隔热板与冷凝器之间存在有较大的空隙,有效缓解冰箱中的真空隔热板安装不牢固的问题。

附图说明

为了更清楚地说明本申请的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

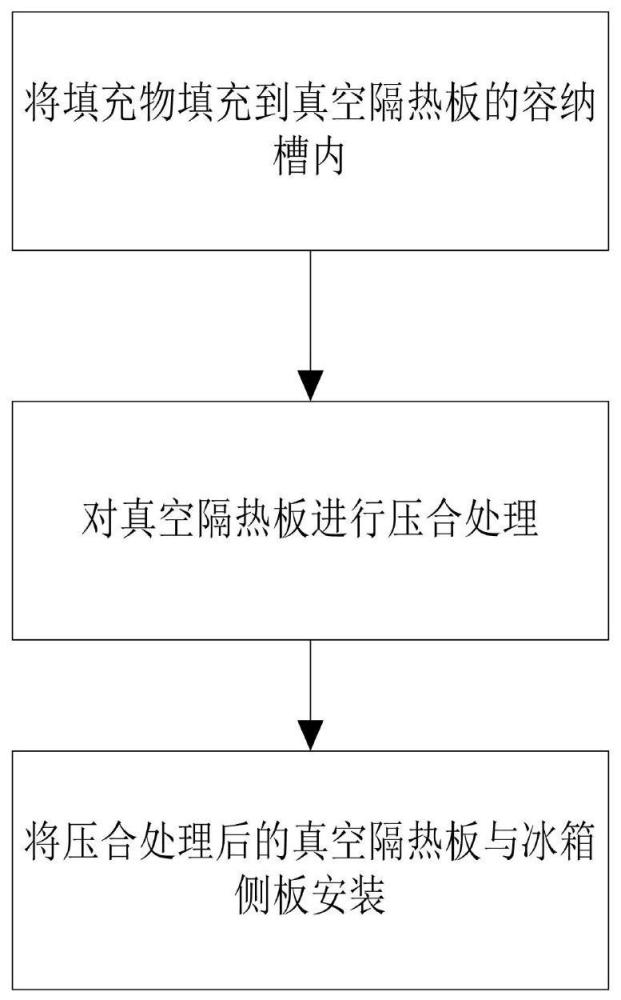

图1为本申请实施例提供的冰箱的真空隔热板的安装方法的流程图;

图2为本申请实施例提供的冰箱的真空隔热板的安装示意图。

具体实施方式

下面将详细地对实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下实施例中描述的实施方式并不代表与本申请相一致的所有实施方式。仅是与权利要求书中所详述的、本申请的一些方面相一致的系统和方法的示例。

真空隔热板主要由高透气性牛皮纸袋、吸附剂、铝膜镀层塑料薄片型容器以及特殊粉末(例如珠光砂)构成。真空隔热板的外层主要是铝膜镀层的塑料袋,内层则是具备良好透气性的包装袋,包装袋内含有特殊粉末。其中,粉末主要是在袋体中空气被抽出后,在真空状态下发挥绝热作用;而牛皮纸袋中所盛装的粉末必须确保其具备良好透气性,从而在内部粉末所蕴含气体抽出,粉末不会出现分散现象,而吸附剂则用于对袋内所包含的剩余空气以及其他类型气体进行吸附,从而确保袋体内部具备良好的真空性能和绝热性能;铝膜镀层的塑料薄片容器则主要包括热固溶层、隔气层以及表层等新型复合材料构成,从而发挥热容封压和反辐射等方面的作用。此外,真空隔热板当中剩余的残留气体压力必须在1.36~136Pa的区间范围内,以此确保特殊粉末在内外压力差压缩作用下形成平板层,发挥理想的隔热保温功效。

真空隔热板的导热系数在0.0047~0.007W/m°K的区间范围内,其绝热性能是聚氨酯隔热层的3~4倍。这是因为二者具备不同的隔热机理,真空隔热板的传热系数由粉末的辐射、气体、接触热传导以及粉末容积比所决定,所以通过对真空空间进行多孔绝热材料的填充作业能够有效缩短空间间壁之间的距离,缩小真空度,从而使气体分子平均自由程高于粉末间距,以此降低空气热传导作用。同时,由于气体多被粉末平板层分隔在无数的微小空间内,真空隔热板内的流传热量较低,在气孔直径低于4mm时,气体对箱体的流传热量可忽略不计。与此同时,间壁空间中的粉末能够有效增强辐射散射及反射作用,从而降低辐射热流,以此提高箱体的保温性能。因此,相较于使用聚氨酯隔热层的冰箱箱体,真空隔热板具备更加优越的隔热保温功效。由于真空隔热板导热系数低,体积小以及环保,使得真空隔热板被广泛应用在冰箱行业。

真空隔热板安装具有许多装配方式,针对小尺寸真空隔热板的安装,可借助支撑卡使真空隔热板固定在冰箱侧板区域,在对冰箱实施发泡安装后,真空隔热板即处于发泡层中间位置,此种专配方法能够避免真空隔热板遭到外力破坏,从而保障真空隔热板的保温功效。

在一些实施例中,将真空隔热板粘接面做开槽处理,在对应冷凝管位置处,形成宽20mm、厚度4~7mm、长度贯穿整片VIP(Vacuuminsulationpanel真空绝热板)板的凹槽,用于避让冷凝管。该粘接面正常带有压敏胶以及敷离型纸,粘贴时将冷凝管卡在开槽处之后,进行压合处理。

上述的真空隔热板的安装方法中真空隔热板与冷凝器之间存在有较大的空隙,从而导致形成侧板痕迹,造成报废。并且真空隔热板表面膜材容易受损,每折一次就会增加透气的风险,一个槽就有4道折痕,每开一个槽,漏气风险增加10倍以上,极大增加了漏气风险。

因此此种装配方法仅适用于小尺寸的真空隔热板,在应用此法对大尺寸规格的真空隔热板实施支撑作业时,极易发生因发泡不均匀或流动不到位所导致的空泡质量的问题。

考虑到多门冰箱采用的真空隔热板多为较大的尺寸(例如:1250×450×10mm),需要对真空隔热板实施粘接作业。

在一些实施方式中,冰箱安装真空隔热板的方式为:将真空隔热板粘接在冰箱两侧平整的侧板或平整的后背板上。在具体的装配过程中,首先必须对真空隔热板进行热熔喷胶工作,然后再将其与冰箱侧板进行粘贴,最后实施压合作业。在完成冰箱内胆装配后再实施发泡工序,即可完成箱体制作。其中,真空隔热板一面带有压敏胶,表面敷一层离型纸,使用时将离型纸撕开,然后粘接到对应位置。

由于有些冰箱的侧板上带有4-8排冷凝管,若将真空隔热板直接粘接在带冷凝管的侧板上,由于真空隔热板与冷凝器之间存在有较大的空隙,会出现真空隔热板粘接不牢固、侧板发泡空洞等较大质量问题。

为了解决以上问题,本申请提供一种冰箱的真空隔热板的安装方法,避免冰箱中的真空隔热板粘接不牢固的问题。

如图1所示,本申请提供的冰箱的真空隔热板的安装方法,包括以下步骤:

步骤1:将填充物填充入真空隔热板的容纳槽内;其中所述填充物为软质填充物以紧密包裹住所述冷凝器;

所述填充物可以为发泡料,也可以为丁基橡胶。

可以利用发泡料膨胀特性,达到将冷凝管填充为平整的聚氨酯发泡料效果,然后利用聚氨酯发泡料的粘接作用将真空隔热板放置在发泡料上,经压合后达到将真空隔热板平整贴合在带有冷凝管的侧板上。由于聚氨酯发泡料具有良好的粘接性,真空隔热板一侧可以取消压敏胶和表面离型纸。

普通聚氨酯发泡料由以下部分组成:A料异氰酸酯(具体为粗MDI,即多苯基甲烷多异氰酸酯)、B料聚醚多元醇(醚类物质,如蔗糖、山梨醇等)、物理发泡剂(环戊烷、245fa、134a、LBA等)、化学发泡剂(水)、以及添加剂(硅油等)。

由于聚氨酯发泡料是需要A、B组分经过充分混合后,反应形成填充和粘接效果,将聚氨酯发泡料充分混合后注入发泡模具中,在发泡模具40~55℃的条件下,需要45~60秒左才完成反应。因为聚氨酯原料反应完成需要较长的时间,反应时间过长会导致真空隔热板的安装效率降低;并且由于聚氨酯原料的反应时间过长,还会影响粘接性,从而使真空隔热板粘接不牢固。

因此为了提高聚氨酯原料的反应时间,将聚氨酯原料进行优化,在一种可能的实现方式中,所述异氰酸酯为多苯基甲烷多异氰酸酯、二苯基甲烷-4,4-二异氰酸酯中的一种或多种组合。具体的,所述多苯基甲烷多异氰酸酯与二苯基甲烷-4,4-二异氰酸酯的质量比为7:3。在一种可能的实现方式中,所述聚醚多元醇为蔗糖、山梨醇、聚醚混合物、聚酯混合物中的一种或多种组合。具体的,所述聚醚混合物与所述聚酯混合物的质量比为6.5:3.5。

通过在异氰酸酯中增加二苯基甲烷-4,4-二异氰酸酯,可以提高A料活性,增加反应强度和速度,在单位时间内反应更剧烈,释放更多热量,从而进一步促进反应速度,缩短反应时间。通过在B料聚醚多元醇中增加35%聚醚,可以增强泡沫的韧性和粘接强度,提高粘接性能。由于物理发泡剂在反应时会吸热气化,不利于真空隔热板的粘接和快速完成反应,取消物理发泡剂后可提升反应速度。聚氨酯发泡料通过以上优化,达到更好粘接性能、更快反应速度,更适用于粘接。

在真空隔热板的容纳槽内喷涂发泡料的发泡过程中,所述模具温度为18~22℃,所述环境温度为20~25℃。

普通聚氨酯发泡料的原料温度一般控制在18~22℃之间,模具温度控制在45~55℃。本申请提供的真空隔热板的安装方式为喷涂后粘接,处于敞开式发泡,因此很难控制模具温度为45~55℃。为了将原料温度控制在45~55℃、在一种可能的实现方式会中,将模具温度控制在18~22℃范围,同时将环境温度控制在20~25℃,从而有利于提高反应速度。

为了保证聚氨酯原料充分反应,采用静电喷涂法或等离子喷涂法将发泡料喷涂到真空隔热板的容纳槽内,其中喷涂时间为5~10s。

在一种可能的实现方式中,采用等离子喷涂法进行喷涂时,喷枪间距为150~250mm,空气压力为0.4~0.7MPa,喷枪移动速度为320~550cm/s。

粉末在等离子焰流中加热和加速都需要一段时间,因此应有一个合适的喷涂距离,喷涂距离过近,会因粉末加热不良,撞击变形不充分而影响涂层质量,还会使内胆受等离子焰流的影响而严重氧化,同时也会使基体温升过高,造成热变形。喷涂距离过远又会使已经加热到熔融状态的粉末在与零件接触时冷了下来,飞行速度也开始降低,同样影响涂层质量,喷涂效率会明显降低。因此在本申请中选取喷枪间距为150~250mm。

喷枪移动速度对涂层质量和喷涂效率的影响在一定的范围内并不明显。在一定送粉量下喷枪移动速度或喷枪与工件的相对速度的慢与快,意味着单位时间内,喷枪扫过工件面积的多少或每次喷涂层的厚度,所以调节喷枪的移动速度实际上是控制每次喷涂层的厚度。每次喷涂的厚度不宜太厚。一般情况下,每次喷涂的涂层厚度不要超过0.25mm,对于要求喷涂厚度为0.25mm的涂层,也应以两次或多次喷成为好。此外喷枪移动速度对工件的温升也有影响,为不使基体局部温升过高而造成热变形或热应力过大,在保证覆盖的前提下,选用较快的喷枪移动速度。因此在本申请中选取喷枪移动速度为320~550cm/s。

在一种可能的实现方式中,采用等离子喷涂法进行喷涂时,喷涂的基体温度在18~25℃。

基体金属的温度是喷涂工艺一项重要的参数。多数工件在喷涂前,需进行一定的预热,目的是为了去除湿气,并使表面活化,有利于涂层与基体的结合,以及控制基体相对涂层的热膨胀。对于一些薄壁件,可减小喷涂后冷却时由于零件和涂层的收缩不一致而造成的应力,从而有利于涂层与基体的结合。喷涂前预热还可以使零件在喷涂后的抗疲劳强度下降量减少。但是当金属零件的预热温度超过200℃时,零件表面开始出严重的氧化膜,导致涂层的结合强度显着下降。

温度过高过低都会影响涂层的干燥过程。温度过高,溶剂挥发过快,喷涂时会出现干喷形式;双组分涂料活化时间短,涂料粘度上升并很快干结而导致报废;涂层易出现皲皮、皱纹、针孔、气泡等异常。温度过低,涂料的流动性差,涂层粗糙且致密性差,涂料各组分的互溶性变差,涂料粘度上升或局部析出,易引起颗粒或针孔的弊病。因此在本申请中选取喷涂的基体温度在18~25℃。

在一种可能的实现方式中,用静电喷涂法进行喷涂时,每隔预设时间进行湿度检测,若湿度大于30%,使用抽湿器进行抽湿,直至湿度小于或等于30%。

相对湿度过高,可能引起涂层表面结露,表面有露水进行喷涂,会降低涂层的附着力,使得涂料失光发白;在相对湿度大于85%时,进行喷涂的涂层,易引起泛白,开裂、附着力下降,涂层脱落等品质异常。施工环境湿度过高,喷涂设备油水分离器失灵,空气未过滤,容易产生气泡,真空等不良;涂料中有水分混入,易引起颜料颗粒集结,喷涂后产生油点。相对湿度过低,会导致车间的洁净度下降,杂质的不良比率会上升。

实施本申请提供的冰箱的真空隔热板的安装方法时,采用封闭式的空间,将整个静电设备包裹在封闭的房间内,进行抽湿处理,湿度(HR)小于30%,由于静电粉为干粉,对空气湿度要求很高,需要定期2h进行湿度检测,若湿度不小于30%,使用抽湿器进行抽湿,直至湿度小于或等于30%。

步骤2:在填充结束后,通过机械手臂将所述真空隔热板放置在工台上,对所述真空隔热板进行压合处理;

待填充结束后,通过机械手臂将所述真空隔热板放置在工台上,采用真空压合机对所述真空隔热板进行压合处理;

真空压合机为单开口式,并采用液压式压合,其各层开口之板材夹于上下两热压盘间,压力由下往上压,热力则由上下热压盘加热传至板材。整个压合工艺流程为:上料、压制、下料。其中,采用数控压力传感器进行压力控制,加热方式采用电加热。压合时采用加热盘进行平坦性压合,固定传热效率快的硅铝板。采用离形膜进行离形作用,防止复印,利用玻纤布抑制流胶量,阻隔矽油,防止滑动。并采用硅钢板,增加平坦度。真空压合机的压制时间短,一次只需一至二分钟,时间大大缩短,对产品来说不论从变形或溢胶都有大大的改善,从而使产品质量及合格率得以很大提高。

在侧板到位后经过1.5s定位,然后机械手将真空隔热板放置在对应位置上,用时1s,放置后使用真空压合机给真空隔热板一定的压力,使真空隔热板与聚氨酯发泡料有充分接触,从而可以达到更好的粘接效果。

为了提高压合质量,在一种可能的实现方式中使用真空压合机在160~400℃对所述真空隔热板进行压合处理,其中压合力为30~500KN,其中压合压合时间为8~10s。

步骤3:将压合处理后的真空隔热板与冰箱的侧板安装。

本申请在真空隔热板的容纳槽内填充填充物,避免真空隔热板与冷凝器之间存在有较大的空隙,有效缓解冰箱中的真空隔热板安装不牢固的问题。

实施例1

本实施例中的填充物为发泡料即聚氨酯发泡料。

在将填充物填充入真空隔热板的容纳槽之前,需要将冷凝管与铝箔板粘接在一起。

取一张厚度为0.2-0.4mm铝箔板平铺,将冷凝管用铝箔胶带贴合在铝箔板上,位置和方式同在侧板贴合状态一致,用透明亚格力板或玻璃进行半密封采用钨丝灯或空调控温。在铝箔贴完后进入喷发泡料工序,侧板到位后,经过1.5s定位,然后自动化喷嘴在对应真空隔热板的位置喷涂一层聚氨酯发泡料,其中,发泡料包括异氰酸酯以及聚醚多元醇,所述异氰酸酯以及聚醚多元醇的体积比为1:1,所述异氰酸酯为多苯基甲烷多异氰酸酯与二苯基甲烷-4,4-二异氰酸酯,二者的质量比为7:3;所述聚醚多元醇为聚醚混合物与所述聚酯混合物,二者的质量比为6.5:3.5。采用等离子喷涂法进行喷涂时,喷枪间距为150mm,空气压力为0.4MPa,喷涂发泡料用时5s,喷枪移动速度为320cm/s。采用等离子喷涂法进行喷涂时,喷涂的冰箱内胆基体温度在18℃,将环境温度控制在25℃。

喷完后聚氨酯发泡料开始反应,待待所述发泡料反应膨胀后,通过机械手臂将所述真空隔热板放置在工台上,用时5s,侧板到位后经过1.5s定位,然后机械手臂将真空隔热板板放置在对应位置上,用时1s,放置后使用机械手臂或者真空压合机给真空隔热板一定的压力,使VIP板与聚氨酯发泡料有充分接触,从而可以达到更好的粘接效果,保压时间为8s。然后机械手抬起用时1s,将压合处理后的真空隔热板与冰箱的侧板安装,用时5s,侧板到位后经1.5s定位,开始进行去毛边处理,完成后机械手臂将安装完的真空隔热板取下,其中安装完成示意图如图2所示。

由以上技术方案可知,本申请提供一种冰箱的真空隔热板的安装方法,包括:将填充物填充入真空隔热板的容纳槽内;其中所述填充物为软质填充物以紧密包裹住所述冷凝器;在填充结束后,通过机械手臂将所述真空隔热板放置在工台上,使用真空压合机在160~400℃对所述真空隔热板进行压合处理,其中压合力为30~500KN;将压合处理后的真空隔热板与冰箱的侧板安装。本申请在真空隔热板的容纳槽内填充填充物,真空隔热板与冷凝器之间不会存在较大的空隙,从而缓解冰箱中的真空隔热板安装不牢固的问题。

本申请提供的实施例之间的相似部分相互参见即可,以上提供的具体实施方式只是本申请总的构思下的几个示例,并不构成本申请保护范围的限定。对于本领域的技术人员而言,在不付出创造性劳动的前提下依据本申请方案所扩展出的任何其他实施方式都属于本申请的保护范围。