制刷机和制刷方法

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及一种具有中央的引导块的制刷机,用于待加工的刷毛体的保持装置围绕所述引导块沿着闭合的、环绕的轨道被运输经过不同的站。

背景技术

从DE102016107641A1中已知这种制刷机。这种制刷机有时也被称为回转式机器。在此,刷体同时在不同的站中进行加工并且在加工后通过固定于机器处的保持装置继续朝向下一个站时钟驱动。

存在至少一个钻孔站和填塞站,在所述钻孔站中在刷体中进行钻孔,在所述填塞站中,刷毛束被填塞到这些被钻孔的孔中从而固定在刷体中。附加地,通常设有装载和/或卸载站。这意味着,能够设有组合的装载和卸载站或者设有装载站和远离其的单独的卸载站。

各个站可以说围绕引导块沿着环绕的轨道设置,保持装置沿着所述环绕的轨道运动。

该轨道能够是圆环形的轨道或具有环的任何轮廓的环形轨道。也就是说,本发明不限于圆环形的轨道。

这种制刷机在其制造方面是非常昂贵的,并且具有如下问题:客户关于站的数量和类型以及站的定位有非常个性化的期望。出于这个原因,机器制造商通常必须维持不同类型的机器设计方案,以便能够满足所有的客户期望。

从DE2319093A1中已知这种制刷机的典型布局。在这种情况下,操作员在引导块的一侧上手动完成纤维供给,其方式为:将纤维盒推入填塞站中的相应的容纳部中。同一操作人员还必须将刷毛载体插入制刷机的保持装置中从而部分地围绕钻孔站转圈。各个站围绕引导块的这种布置是常见的。对此的原因尤其在于,新供给的刷体必须先钻孔,然后才被装配有刷毛束。因此,加载站在周期方向上位于钻孔站上游,而该钻孔站又位于填塞站上游。

为了更有效地设计这种机器,尝试将加载站直接连接到填塞站上。如果没有再加工站,这是可行的。在引导块处的再加工站中,刷毛在填塞后被修剪以便例如整体上实现刷毛束的特定的几何形状,或者磨削、开缝、去毛刺、清理、倒圆或以其他方式加工,例如粗糙化或在端部拼接为柔软、宽的刷毛。然而,制刷机的这种设计方案需要与上述不同的结构。在EP1561396A1中示出这种制刷机的这种第二设计方案的变型。

发明内容

本发明的目的是,在设计方案上改变制刷机,使得所述制刷机一方面能够无耗费地在有或没有一个或多个再加工站的情况下构成,而在此无需改变基本设计理念,并且另一方面恰好在通过装配机器的人员实现的可操作性方面变得更简单且更符合人体工程学。

根据本发明的制刷机具有中央的引导块,用于待加工的刷体的保持装置围绕所述引导块沿着闭合的、环绕的轨道被运输经过不同的站,所述站包括钻孔站和填塞站,在钻孔站中在刷体中钻孔,在填塞站中将刷毛束填塞到孔中,其中保持装置分别可围绕自身的竖直轴线旋转。钻孔站具有至少一个钻头,所述钻头在钻孔时朝外,即远离引导块指向,并且保持装置在钻孔站中枢转为,使得所插入的刷体通过待钻孔的一侧指向引导块,并且其中在填塞站中填塞工具设有向内指向引导块的填塞方向。

根据本发明的制刷机可以说使钻孔工具旋转,因为迄今为止总是从外部向内朝向引导块钻孔,也就是说,钻孔工具相对于引导块在俯视图中位于轨道外部。在新的制刷机中,钻孔工具向内移动,使得钻头的进给运动向外进行。“内部”是指,从引导块开始,首先设置钻孔工具并且更靠外设置刷体。这确保显著的人体工程学优点。也就是说,钻孔工具不再向外突出,使得操作员不必围绕钻孔站转圈并且在此不必围绕钻孔工具转圈。更确切地说,存在从装载和/或卸载站到填塞站的直接路径。由此,整个制刷机不仅变得更加符合人体工学而且更加紧凑。此外,所述制刷机可更容易地构成为组合部件系统,因为如果客户可能需要或者移除一个或多个再加工站,那么原则上不必完全改变钻孔站和装载和/或卸载站相对于填塞站的位置。然而,填塞站还能够构成为,使得填塞工具从外向内用刷毛束戳刺,对此刷毛库从外部输送并且从外部取出刷毛束,以便然后向内,即朝向引导块向着刷体运动。

优选地,设有装载和/或卸载站,其中所述装载和/或卸载站构成为,使得保持装置与所容纳的刷体向外指向,即,刷体能够从外部输送和移除。

根据本发明的一个变型形式,设有至少一个再加工站,在所述再加工站中填塞的刷毛被再加工,其中保持装置在再加工站中在再加工时被定向为,使得所容纳的刷体向外指向。这意味着,用于再加工的工具在俯视图中位于外部。然而,这只是本发明的一个变型形式。

根据本发明的制刷机能够具有控制装置,所述控制装置设置为,使得在除钻孔站之外的所有站中,保持装置与其相关联的刷体向外指向,也就是说,控制装置确保保持装置的相应的枢转。在俯视图中,可能的工具优选设置在轨道外部并且在装载和/或卸载站中从外部输送或移离。由此,钻孔站是唯一不同地设置刷体的站,以便在该区域中紧凑地构造。在其余站中,当涉及自动地输送或者取出刷体时,工具,还有输送或取出工具能够更远离引导块设置。如通过本发明所发现的那样,在这些区域中,紧凑性不如在钻孔站中那么重要。

本发明的一个变型形式提出,装载和/或卸载站也形成钻孔站,即组合成一个站。在这种情况下,设有控制装置,所述控制装置操控驱动器,使得为了装载和/或卸载,保持装置向外指向,也就是说,刷体能够从外面装入或取出。为了钻孔,保持装置向内枢转,使位于内部的钻头远离引导块进给并且在刷体中钻出孔。该变型形式的特征在于极大的紧凑性。在该制刷机的最大简化变型形式中,仅设置两个站,即组合的装载和卸载站连同钻孔站和作为第二站的填塞站。在这种制刷机中,于是由于紧凑性而可行的是,在同一引导块上设置多个组合的装载和卸载站连同钻孔站以及填塞站。如果轨道例如是蛋形的轨道或圆形的轨道,那么例如在下部的180°中(在制刷机的俯视图中观察)为第一操作人员设置组合的装载站、卸载站和钻孔站以及填塞站,而在另一半部中,为第二操作人员设置相应的站。根据轨道的大小或根据其尺寸(例如在具有倒圆的角的矩形轨道中,例如三个或四个操作人员也能够操作其自己的站)。这将根据本发明的制刷机的紧凑性最大化并且显著降低构造耗费。

本发明的另一变型形式提出,装载站在保持装置的环绕方向上定位在钻孔站上游,尤其紧邻地在钻孔站上游。在该变型形式中,存在与钻孔站分开的装载和/或卸载站。

在制刷机的俯视图中,在根据本发明的一个实施方式的该变型形式中,钻孔站和填塞站相对于引导块在轨道上设置为,使得其在空间上总共仅需要轨道路段的最大25%,优选甚至最大仅20%。这意味着,这两个站彼此定位极其近,使得对于轨道的其余部分而言能够添加任何其他站,这使得客户所期望的可能布局可非常简单地实现,而不必谋求完全不同的机器设计方案。

之前提及的控制装置还能够设置为,使得保持装置在钻孔站和填塞站之间的运输运动期间或可选地仅在该运输运动期间围绕其自身的旋转轴线旋转,以便当一个或多个刷体随后进入填塞站中时将一个或多个刷体向外定向。这意味着,行进路径和行进运动用于在钻孔站和随后的填塞站之间实现保持装置的旋转。由此能够减少周期时间。因此,刷体就其定向而言已经正确地移入到填塞站中。在填塞站中于是仅引起在相对于填塞工具的确切的位置和定向方面的精确的精细定向。这同样能够在装载和卸载站和钻孔站之间进行,如果它们不组合的话。

环绕的轨道例如能够通过如下方式形成:在根据本发明的制刷机的俯视图中在引导块上存在环形的引导件。然后保持装置沿着该引导件行进。应强调的是,可选地,能够设置仅一个引导件,或者当然也能够在竖直方向上错开地设置多个引导件,以便在加工期间提高保持装置的稳定性。

保持装置能够具有自身的驱动器。控制装置设置为,使得保持装置从加工站到相应下一个加工站能够在时间上错开地时钟驱动(getaktet)。这意味着,如果例如在一个站中比在另一站中进行更长时间的加工,那么更快的加工在其结束后能导致保持装置已经继续时钟驱动,并且例如刷体于是已经非常接近随后的“较慢”的站并且在该处等待加工。因此,能够通过灵活地相互设置单个周期(Einzeltakte)来减少总周期时间。这种变型形式也通过如下方式具有很大的优点:如果机器必须改装,那么能够对加工站中的这些单个的周期时间灵活地做出反应,所述改装例如是通过加工更大刷体的方式实现,其中必须钻更多的孔从而在钻孔站和填塞站中需要更多的时间。

为了整体上提高已制成的刷的产量,多个保持装置-承载支架能够围绕引导块,也就是说,沿着轨道环绕,其中这些保持装置-承载支架分别容纳多个保持装置,以便将所述保持装置共同运动。因此例如可行的是,在钻孔站中并排或竖直错开地插入多个钻头,使得例如上部的钻头加工定位在上方的刷体,并且下部的钻头加工设置在其下方的刷体。刷体的运动因此在站内尤其是同步的,因为刷体位于相同的保持装置-承载支架中。

每个保持装置能够关联有多个驱动器,以便使所述保持装置在加工站中沿着多个方向运动并且相对于在该处存在的加工工具定向。这用于使定向运动或周期运动,例如从一个钻孔到下一个钻孔或从一个填塞行程到下一个填塞行程在保持装置上而不是在工具中执行。特别地,保持装置在此能够在所有三个空间方向上定向,使得钻头或填塞工具能够并且必须仅固定地在一个方向上运动。这提高部分地非常实心地构造的工具的稳定性并且改进加工精度。

除了纯手动的装载和/或卸载之外,根据本发明的制刷机当然还能够在装载和/或卸载站中设有自动的装载和/或卸载设备,通过所述装载和/或卸载设备,刷体能够运动到保持装置中或者运动离开保持装置。对于该变型形式也不需要新的设计。

此外,所述目的通过借助于制刷机,尤其根据本发明的上述制刷机的根据本发明的制刷方法实现,其中所述方法包括以下步骤:

-将至少一个保持装置和由保持装置容纳的刷体围绕中央的引导块沿着闭合的、环绕的轨道运输到钻孔站;

-将刷体定向为,使得刷体的待钻孔的一侧指向引导块;

-在刷体中钻出孔,其中至少一个钻头在向外远离引导块指向的钻孔方向上钻孔;

-将保持装置与刷体围绕中央的引导块沿着闭合的、环绕的轨道运输到填塞站;并且

-通过填塞工具将刷毛束填塞到被钻孔的孔中,其中填塞工具在向内指向引导块的填塞方向进行填塞。

所述方法带来如下优点:钻头的进给运动“向外”进行,并且钻孔工具能够位于“内部”。“内部”是指,从引导块开始,首先设置钻孔工具并且靠外设置刷体。这确保显著的人体工程学优点,因为钻孔工具不必再向外突出,而是例如能够放置在引导块上。因此,所述方法实现更符合人体工程学和更紧凑的制刷。

有利地,在填塞之后,所述方法包括另一步骤,在所述另一步骤中,保持装置和刷体围绕中央的引导块沿着闭合的、环绕的轨道被运输到再加工站并且接着再加工填塞的刷毛。因此,至再加工站的运输同样能够经由闭合的、环绕的轨道进行,由此能够实现小的周期时间,因为能够在钻孔站和填塞站之间实现短的路径,并且刷体能够保留在保持装置中。

根据本发明的一个方面,所述方法包括另一步骤,在所述另一步骤中,保持装置和刷体围绕中央的引导块沿着闭合的、环绕的轨道被运输到装载和/或卸载站,并且保持装置被定向为,使得所容纳的刷体向外远离引导块指向。到再加工站的运输也经由闭合的、环绕的轨道进行,由此与其他设置的装载和/或卸载站相比,这再次增大了前面描述的小的周期时间的优点。

附图说明

本发明的其他特征和优点从以下描述和以下所参考的附图中得出。在附图中示出:

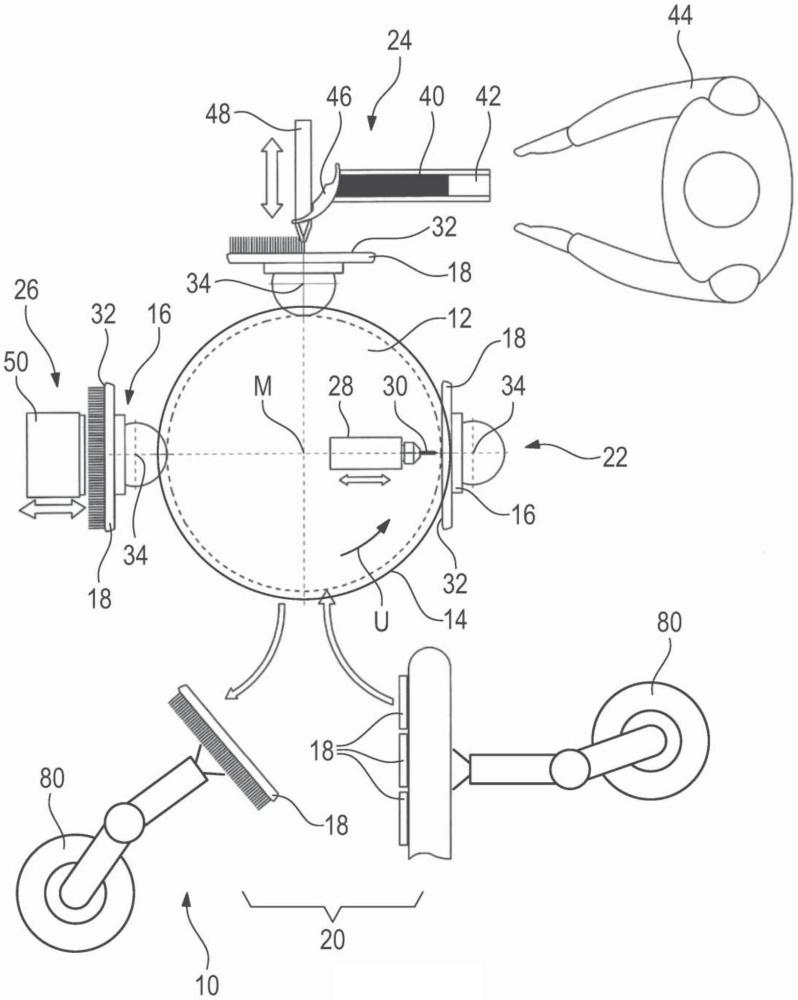

图1示出用于执行根据本发明的方法的根据本发明的制刷机的第一实施方式的俯视图,

图2示出根据图1的制刷机的立体的侧视图,

图3示出用于执行根据本发明的方法的根据本发明的制刷机的第二实施方式的俯视图,

图4示出根据图3的制刷机的立体的侧视图,并且

图5示出能够在根据本发明的制刷机中使用的再加工站的示意性的俯视图。

具体实施方式

在图1中示意性地示出制刷机10,所述制刷机具有中央的引导块12,通过所述引导块进行能量和信号输送。

引导块具有一个或多个环形的引导件14,其中在多个引导件中所述引导件14竖直地彼此相叠地设置。引导件14形成闭合的、环绕的轨道,用于待加工的刷体18的保持装置16沿着所述轨道被驱动,更确切地说,经由电动机驱动。

优选地,这不应被理解为是限制性的,存在多个沿着引导件14从而沿着轨道可行进的保持装置-承载支架19(参见图2),所述保持装置-承载支架分别容纳多个保持装置16。当在制刷机10上加工一个或多个刷体18时,每个保持装置用于定位和保持所述刷体18。

围绕引导块12设有多个加工站,即组合的装载和卸载站20、在环绕方向U上跟随的钻孔站22,其后跟随着填塞站24,而该填塞站后又跟随有再加工站26。

在所示出的不应被理解为限制性的变型形式中,所述站20至26彼此间在制刷机的俯视图中以彼此错开大约90°的方式设置。

具有钻头30的钻孔工具28位于填塞站22中,以便在刷体18中钻出孔。

具有钻头30的钻孔工具28在此是往里的,即,向内从环绕的轨道往里设置,使得钻头30相对于引导块12及其中心点M向外指向。这意味着,保持装置16在图1中示出的钻孔情况下定向为,使得刷体18的待钻孔的侧32向内,即朝向引导块12指向。

保持装置16不仅能够沿着轨道行进,而且还可在不同的空间方向上运动,优选在至少两个空间方向上或者甚至在三个空间方向上运动,以便实现相对于钻头30的定向并且使刷体相对于钻头30从孔到孔地行进并且在必须钻下一个孔时重新定位刷体18。

此外,保持装置16分别可围绕其自身的竖直的旋转轴线34枢转。

在填塞站24中,保持装置围绕竖直轴线34向外枢转,即,被加工的侧32远离引导块12向外指向。这同样适用于在再加工站26中以及在装载和卸载站20中保持装置16的位置从而适用于相关联的刷体18的位置。在此,相应的侧32指向外并且保持装置16相应地枢转成,使得刷体18向外远离轨道14指向从而与在钻孔站22中相比距中心点M更远。

在填塞站24中存在一个或多个刷毛库40,操作人员44将纤维盒42插入所述刷毛库中。分离工具46从刷毛库40中取出各个刷毛束并且将其输送给填塞工具48,所述填塞工具48将刷毛束沿着箭头方向推入先前钻出的开口中并且将其锚固在其中。

再加工站26包括一个或多个工具50,通过所述工具对锚固在刷体18中的刷毛再加工,例如清理、磨削、切割和/或剪切或开缝。在此,也能够存在具有多个工具50的多个子站,所述子站相继加工刷并且共同形成再加工站26。

根据图1可清楚地看到,由于钻孔工具28定位在环绕的轨道里部,制刷机10在该区域中明显更加紧凑。因此,操作人员的运动环境不受钻孔站22限制,并且能够容易地以最短的路径前往装卸和卸载站20,以便也操作该站。当钻孔工具28以及工具50定位在外部,即,保持装置16将向外并且不向内枢转时,如果操作人员44必须附加地操作装载和卸载站20,那么这明显会妨碍所述操作人员。

在图2中可以看到,在当前情况下存在仅一个引导件14,这又意味着,保持装置-承载支架19向下自由伸出。这意味着,在引导块12的下部区域中,保持装置-承载支架19不占用任何空间并且不会对操作人员44造成任何障碍。

在图2中还可以看到,设有竖直地重叠的多个钻孔工具28和多个再加工工具50。可选地,也能够存在多个填塞工具48。然而,如果填塞工具48足够快地工作,那么所述填塞工具48之一能够单独在该站中在时钟驱动期间填塞多个刷体18。

图3示出根据图1和2的制刷机的一个更简单的变型形式,因为在此钻孔站22与装载和卸载站20组合。这通过如下方式变得可行:保持装置16,更准确地说,保持装置-承载支架19,在该共同的站中围绕竖直轴线34枢转。如果保持装置16向外枢转,如这在图3中示出的那样,那么操作人员44能够插入刷体18。然后,保持装置-承载支架19连同保持装置16围绕竖直轴线34向内枢转,使得侧32再次与一个或多个钻头30相对置。然后将开口引入刷体18中。

然后,来自组合的钻孔站、装载和卸载站20、22的刷体或所有刷体18被进一步的时钟驱动到填塞站24并且最终再次被进一步的时钟驱动到再加工站26。根据图3中的布局看到,在此操作人员44能够在更狭窄的空间上执行所有必要的操作步骤。

也能够完全省去再加工站26。

在这一点上,理论上可能可行的是,在再加工站现在在图3中所处的位置处,即在9点钟位置中定位另一组合的钻孔站、装载和卸载站,并且在6点钟位置中定位另一填塞站24,使得在制刷机10的该半部中另一操作员能够工作。

在图5中示出如下选项:当刷体18能够相对于加工工具(即相对于钻头30、填塞工具48和再加工工具50)定位在各个站中时,刷体18能够如何运动。为此,每个保持装置16,或者如果保持装置-承载支架19存在,那么为所述保持装置-承载支架19中的每一个设置自身的、相关联的电动的驱动器,例如用于使保持装置围绕竖直轴线34枢转的枢转驱动器60,用于使保持装置-承载支架19沿着轨道行进的电驱动器,和用于使保持装置-承载支架19在竖直方向上例如在两次钻孔过程之间的钻孔或填塞期间运动的电驱动器62。除此之外,当然也能够在工具处在此例如在工具50处设置驱动器64,以便使该工具相对于刷体18运动。

因为驱动器与自身的保持装置-承载支架19相关联,所以制刷机的控制装置70(参见图2和4)能够操控相应的驱动器,使得保持装置16从而保持装置-承载支架19从相应的加工站至相应下一个在时间上错开地时钟驱动。因此,对于在站中较长的加工过程可能耗费必要的附加时间,而例如随后的保持装置-承载支架19已经能够移近,使得在此能够通过加工站的叠加的单个周期时间来节省时间。

控制装置70也负责在每个站中保持装置16相对于相应的工具和引导块12的定向,因为所述控制装置相应地操控驱动器。

因为保持装置16在钻孔站22下游必须枢转,所以控制装置70规定,在钻孔之后保持装置16从钻孔站22移出并且运动到随后的填塞站24。在沿着轨道的该运输期间,保持装置16同时向内枢转。也就是说,开始枢转和当保持装置16在轨道上已经朝向下一站运动期间结束枢转。

这也能够针对从装载和卸载站20到钻孔站22的枢转运动进行,使得保持装置已经向内枢转地移入到钻孔站22中。因此能够获得周期时间。

图2和图4还示出,引导块12具有外壳72,所述外壳基本上具有柱形的造型并且在外部没有不必要的棱边和凸起或底切,以便改进制刷机的可清洁性。该外壳72仅在钻孔工具28的区域中具有凹口74。

该结构是非常好的,因为恰好在再加工站26中出现大量废料,所述废料由于外壳72无法进入引导块12的内部中。

在附图中分别示出:操作人员44还操作装载和卸载站20。替选于此,制刷机10也能够被重新配置,并且装载和卸载能够自动进行,如在图1中示意性地根据多轴的可自由编程的机器人工具80所表示的那样,所述机器人工具是自动的装载和卸载设备。如在图1中象征性示出的那样,装载和卸载站也能够单独地并且并排地构成。