一种分体烹饪器具

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及厨房家电技术领域,特别是涉及一种分体烹饪器具。

背景技术

目前,市面上的电压力锅、电饭煲等产品都有锅盖结构,锅盖与下面锅体有两种连接方式,分体和连体连接。对于电压力锅而言,该连接方式决定了电压力锅的压力控制方式,分体连接产品一般使用压力开关控制压力,在其锅体的底部装有压力开关,与碟簧、发热盘及内胆组成承压结构,当锅内有压力时,内胆受压会向下微微变形,推动发热盘向下移动,从而使碟簧产生弹性形变,碟簧与压力开关顶杆接触,当到达一定的压力时,顶杆将压力开关弹开,而压力开关与发热盘串联连接,从而断开加热,达到控制压力的目的。另一种为连体连接方式,一般使用顶部测温控制内部温度,而温度与压力有一定对应关系,从而达到控制压力的目的,也可使用压力开关控制压力,控压结构与分体相同。

同时为了用户安全,两种连接方式都会在内部设立一个检测装置,用于检测将上盖合到位,产品才能进行加热产生压力。

在使用电压力锅烹饪食物时,为了达到最佳的烹饪效果,不同的食物需要使用不同的压力烹饪,而且使用IH电磁加热技术比普通发热盘加热更均匀,效果更好,体验更佳。而目前现有技术中,分体连接式的电压力煲产品,控压结构较简单,成本较低,同时方便用户拆下清洗,但只能控制一个压力,无法实现多个压力控制。而且由于IH电磁加热结构限制没有承压结构,所以也无法做成IH电磁加热,所以使用此控压方式的产品食物烹饪效果较差。而另一种连体连接方式可以使用顶部控温方式,以期实现多个压力控制,且可以实现IH电磁加热,但是结构较复杂,成本较高,所以一般产品售价较高,用户也无法承受较高的价格,且用户无法拆下上盖清洗,容易滋生细菌,体验较差。

为了将两种连接方式的优点相结合,因此在分体结构上盖处增加一个顶部测温装置,通过耦合器与煲体进行耦合连接,实现精准控温控压,用户可拆下锅盖清洗,结构较简单,成本较低,提升产品体验。

测温模块一般通常使用电阻式测温元件,此元件特性是在不同的温度下对应呈现有不同的电阻值。通常利用此特性再结合转换电路,便可实现检测温度的目的。但是,锅盖与锅体为耦合连接,若将测温元件通过锅盖与锅体简单的耦合连接,在耦合连接处必然会产生接触电阻,且接触电阻的阻值为随机的,易受异物、使用寿命的影响,耦合后,接触电阻将会叠加在测温元件上,使检测电路中测得的电阻比实际的电阻大,从而影响实际的测温精度。而电压力锅需要检测准确的温度以达到精准控制压力的目的,此简单的连接方式对测温影响较大,所以此方式不可行。

此外,电饭煲的顶部测温虽不是用于控制压力,但能用于控制烹饪工艺的准确执行,具有异曲同工之处,若采用耦合器连接,同样具有上述问题。

发明内容

本发明目的在于提出一种分体烹饪器具,以解决上述现有技术存在的锅盖分体,耦合连接处电阻值影响测温精度的技术问题。

为此,本发明提出了一种分体烹饪器具,包括锅盖、锅体,所述锅盖上设有测温模块,所述锅体上设有主控单元,所述锅体与锅盖之间设有插接式耦合器,所述测温模块包括温度传感器、将温度信号转化为数字信号的转换芯片,插针式耦合器包括弱电信号线、零线,转换芯片将数字信号载入弱电信号线以传输给主控单元。

与现有技术相比,因为设置了转换芯片,所以本申请的测温模块可以在锅盖上,将测温模块的测得的模拟信号进行处理,得到数字信号,按照预定的通讯协议编码后经所述耦合器向所述锅体的主控单元发送,主控单元对接收到的信号相应地解码使用。这样,本方案是在锅盖上进行模数转换,然后对数字信号进行编码得到编码信号,向下发送,所以实际上,使得信号下发过程中,在到达耦合器处时,信号已经是处理量,而不是原始量,即经耦合器向下发送的信号是经过编码的数字信号,而不是原始的模拟信号,只要能够将数字信号准确的传递至主控单元中,那么在经过解码,就能获得原始的数字信号,依照数字信号与实际温度的对应关系,从而实现测温的目的。经过编码后的数字信号,耦合电阻是不能影响下发信号的编码形式的,所以可以将信号完整的传输下去。以此可以避免耦合电阻的影响,主控单元在接收到处理后的测温信号后,此方式不受耦合器连接所产生的接触电阻的影响,可以将信号完整的传输出去,保证了测温的准确性。

将数字信号加载到弱电信号线进行传输,可以提高避免插接式的耦合器相互插接式发生打火的问题,发热小,能够提高使用寿命;避免主控单元端瞬时电流过大,影响测温的准确性。

优选地,所述转换芯片的信号输入端连接所述温度传感器,所述转换芯片的信号输出端连接所述弱电信号线。

通过转换芯片可以完成模数转换和编码,实现信号的处理,集成化的电路结构简单,可节约成本。温度传感器的模拟信号可直接接入转换芯片的信号输入端,在信号输出端输出数字信号;本方案中,数字信号直接接入耦合器中,无需在信号输出端设置额外的开关元件放大信号,使得测温模块的结构更为简单,同样的,耦合器可以专门设置用于数字信号传输的弱电信号线。为了实现供电,再设置额外的正极电源线。

优选的,所述测温模块包括发送单元,所述转换芯片的信号输入端连接所述温度传感器,所述转换芯片的信号输出端连接所述发送单元,所述发送单元连接所述弱电信号线。

与上个方案相比,本方案具有发送单元来发送编码信号,发送单元可以控制弱电信号线的电压,实现弱电信号线上发送数字信号,具体的,可以通过MOS管等开关元件实现信号的发送,MOS管的栅极与转换芯片的编码端口连接,源极或漏极的其中一个与耦合器连接,另一个接地。通过发送单元,可以将较为微弱的编码信号,放大为较强的编码信号进行下发,以避免信号的衰减,影响信号的稳定传输。设置的MOS管能够承受较大的电压,而不至于损坏,此方式适合弱电信号线上电压较大的应用场景,如需要搭载更多负载的情况。

优选地,所述测温模块包括供电单元,所述供电单元接收经所述耦合器传输而来的电能,以为所述转换芯片和所述温度传感器供电。

与现有技术相比,供电单元的设置能为转换芯片提供稳定的电能供应,同时也可以滤除从耦合器传送而来的干扰,保证温度传感器所采集的信号的稳定,从而提高测温的准确性。

优选地,所述供电单元包括二极管和电容,所述二极管的正极与所述弱电信号线连接,负极与所述电容的正极和所述转换芯片的供电端口连接,所述电容的负极与所述转换芯片的接地端连接。

耦合器通过二极管给电容充电,电容充满电后进行放电,给转换芯片提供电源,同时起到滤波作用,而二极管在电容放电的过程中起到与耦合器一侧隔离的作用,保证了后面稳定通讯。

优选地,所述温度传感器包括热敏电阻和第二电阻,所述第二电阻一端接地或接所述零线,另一端与转换芯片和热敏电阻连接,所述热敏电阻接入所述供电单元。

热敏电阻测得不同的电阻值,经过第二电阻分压,将得到不同的模拟电压值,再输入到转换芯片的AD转换器,转换为数字信号。

优选地,所述供电单元包括稳压器,所述稳压器接收经所述耦合器传输而来的电能,以为所述转换芯片和所述温度传感器供电。

本方案设置的稳压器除能够提供稳定的供电电压外,MOS管的开通时间可以更长。

优选地,所述发送单元包括第三电阻和开关元件,所述开关元件通过所述第三电阻与所述弱电信号线连接;所述主控单元包括比较器,所述比较器接收所述弱电信号线的信号比较输出数字信号。

与第一个方案不同,发送单元发送编码信号时,由于第三电阻的存在,弱电信号线的电压为第三电阻分压后的电压,也就表明此时弱电信号线的电压不会因为开关元件的导通而为零,弱电信号线上的电压始终存在;主控单元接收的数字信号需要经过比较器比较后才能被解码;上述的不同,具有的优势是,一、可以使得锅盖上设置更多的负载,因为此时电源可以设置更高的电压,以抵抗多负载下的能量损耗,负载可以是设置在锅盖上的显示界面、电机、真空泵等;二、开关元件的开通时间可以更长,因为BUS总线不会断电,也就不会造成转换芯片由于电容储存的电能放完而没电的问题。

优选地,所述耦合器包括上耦合部和下耦合部,所述上耦合部与下耦合部分别设在所述锅盖和锅体上,所述锅盖与锅体锁合到位后,所述上耦合部和下耦合部实现耦合。

为了简化耦合器的结构和成本,以及实现可靠的耦合,以导线越少为目标进行通讯和导电能够提高系统的性能,优选的,上下耦合器采用双线连接,通过一条线来实现电源供应和信号传输,当然,还可以多pin设置,如增设接地线,独立的正极电源线,独立的信号线,通过多线进行信号的传输,此时可以,将电源的供应和信号传输分离开。

优选地,所述转换芯片与所述温度传感器一体设置;或所述转换芯片与所述温度传感器连接,所述转换芯片和所述温度传感器分体设在所述锅盖上;或将所述测温模块封装成半导体芯片,使所述测温模块成为数字式温度传感器。

本方案中,可以将测温模块做成一个组件,即直接将转换芯片与所述温度传感器一体设置,从而方便安装,减少接线,简化结构,降低成本。当然,还可以将温度传感器与转换芯片分体设置,分体设置可以结合其他负载一起设置,优化布局。测温模块直接封装为半导体芯片,可以大大降低测温模块的体积,提高测温模块的稳定性。

更多本发明与现有技术对比的有益效果详见具体实施方式。

附图说明

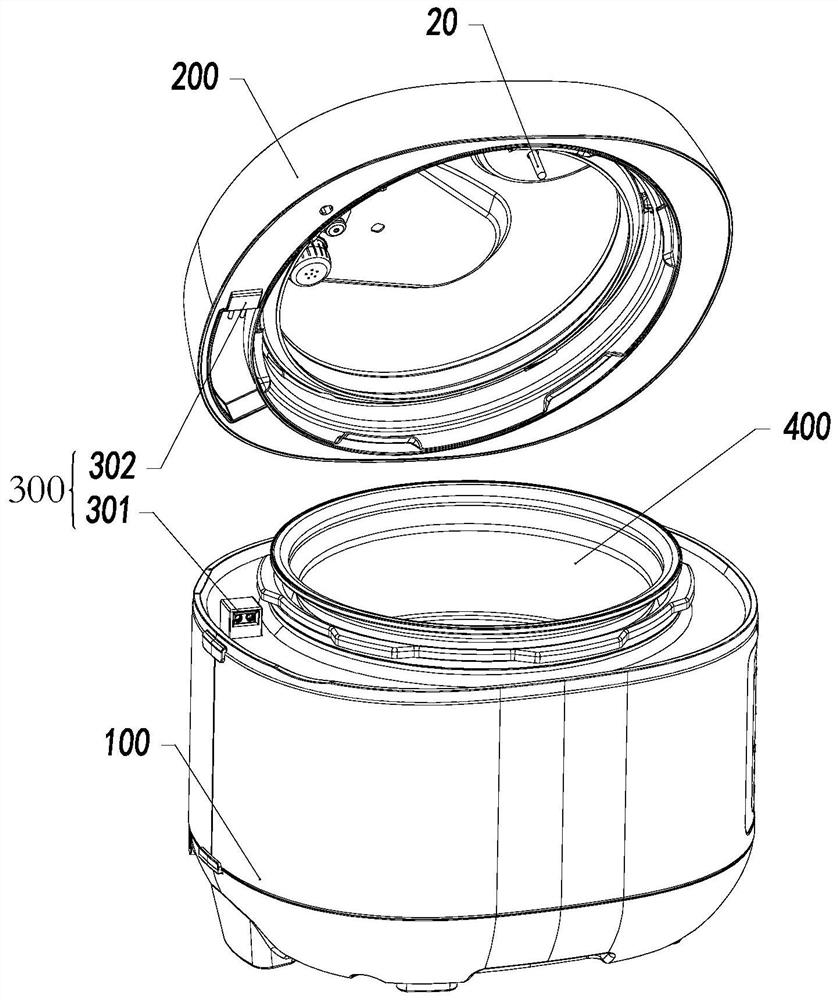

图1是本发明具体实施方式烹饪器具的示意图;

图2是本发明具体实施方式测温模块和接收模块的电路结构图其一;

图3是本发明具体实施方式测温模块和接收模块的电路结构图其二。

具体实施方式

下面结合具体实施方式并对照附图对本发明作进一步详细说明。应该强调的是,下述说明仅仅是示例性的,而不是为了限制本发明的范围及其应用。

参照以下附图,将描述非限制性和非排他性的实施例,其中相同的附图标记表示相同的部件,除非另外特别说明。

实施例一:

如图1所示的一种分体烹饪器具,图中所示的烹饪器具为电压力锅,在一些变通实施例中,烹饪器具可以为电饭煲、炒菜机等一些烹饪器具。

该烹饪器具包括锅盖200、内胆400和锅体100,所述锅盖200以完全可拆的形式盖合在所述锅体100上,所谓完全可拆,即可以将锅盖200整个从锅体100上取下,在需要的时候完成对锅盖200的冲洗,或放置在桌面或灶台上,避免锅盖200铰接或插接在锅体100上,影响用户对内胆400内食物的烹饪操作。

对于电压力锅而言,锅盖200与锅体100之间不是简单的盖合在一起的,为了有效上压,锅盖200具有锁合结构,一般为锅牙与盖牙,当锅牙与盖牙之间咬合时,锅盖200与锅体100之间实现锁合,锅牙与盖牙错开时,锅体100与锅盖200之间实现解锁。

为了实现顶部测温,提高烹饪效果,在锅体100与锅盖200之间设有耦合器300实现电连,耦合器300包括上耦合器302和下耦合器301,上耦合器302设在锅盖200上,下耦合器301设在锅体100上,当锁合完成后,上下耦合器实现耦合,如此能够保证锅盖200锁合完全后,才能实现顶部测温,如此提高烹饪的安全性;具体的上下耦合器的其中之一可以采用浮动式设置。

耦合器为插接式的耦合器,所谓插接式,即上耦合器与下耦合器的信号传输需要通过两种的PIN针来实现,正常情况下,耦合器300配合良好时,PIN针的耦合电阻可以忽略不计,不会影响测温的准确性,理论上顶部测温元件可以通过简单的耦合连接实现信号的传输,但实际情况下,受限于烹饪环境,耦合器300耦合处存在耦合电阻,耦合电阻的产生可能是耦合器300的长期使用,磨损以至于生锈,也有可能是对锅盖200冲洗的过程中,耦合器300的端子上粘附有污物,可见,耦合电阻是随机的,其阻值不定,很难通过算法进行消除,若简单的耦合连接,所测的电阻值即为测温元件当前阻值加上耦合电阻,也就导致测温不准,测温不准将导致电压力锅无法准确的获知内部压力,小则影响食物的烹饪效果,大则造成安全隐患,危及人身安全。电饭煲无法准确的获知顶部温度数据,则不能达到想要的烹饪效果,造成烧糊、溢锅等问题的产生。

为此,如图2所示,在本实施例中,在锅体100上设有主控单元,主控单元包括接收模块10,如图1所示,锅盖200上设有测温模块20;测温模块包括温度传感器、将温度信号转化为数字信号的转换芯片(U1),锅盖200上的测温模块20通过耦合器300(CON1)与锅体100的主控单元连接,在工作时,测温模块20采集反映锅体100的烹饪腔内温度的模拟信号,将模拟信号转换为数字信号,作为测温信号,根据预定的通讯协议,将数字信号编码后发送给所述接收模块10;所述接收模块10对接收到的信号相应地解码使用。

与现有技术相比,因为设置了转换芯片,本实施例的测温模块20以在锅盖上,将测温模块的测得的模拟信号进行处理,得到数字信号,按照预定的通讯协议编码后经所述耦合器300向所述锅体100的接收模块10发送,接收模块10对接收到的信号相应地解码使用。这样,本方案是直接在锅盖200上进行模数转换,然后对数字信号进行编码得到编码信号,向下发送,所以实际上,使得信号下发过程中,在到达耦合器300处时,信号已经是处理量,而不是原始量,即经耦合器300向下发送的信号是经过编码的数字信号,而不是原始的模拟信号,只要能够将数字信号准确的传递至接收模块10中,那么在经过解码,就能获得原始的数字信号,依照数字信号与实际温度的对应关系,从而实现测温的目的。经过编码后的数字信号,耦合电阻是不能影响下发信号的编码形式的,所以可以将信号完整的传输下去。以此可以避免耦合电阻的影响,接收模块10在接收到处理后的测温信号后,此方式不受耦合器300连接所产生的接触电阻的影响,可以将信号完整的传输出去,保证了测温的准确性。

将数字信号加载到弱电信号线进行传输,可以提高避免插接式的耦合器相互插接式发生打火的问题,发热小,能够提高使用寿命;避免主控单元端瞬时电流过大,影响测温的准确性。

本实施例中,测温模块20设有转换芯片201,转换芯片201为U1控制器,集成了模数转换单元(AD转换器)和编码单元等功能模块,模数转换单元可以将模拟信号转换成数字信号,编码单元可以按照预定的通讯协议进行编码,实现数据的编码下发;当然,由于模数转换和编码的单元还可以是其他电路结构,在一些变通实施例中,不局限于此。以转换芯片201作为数据处理的结构,可以节约成本,使得测温模块20小型化,占用空间小,利于模块化。

更为具体的,测温模块20设有温度传感器202,温度传感器202用于获取烹饪腔内温度的数据,在本实施例中,温度传感器202包括热敏电阻RT1和第二电阻R1,所述第二电阻R1一端接地或接所述零线,另一端与转换芯片201和热敏电阻RT1连接,热敏电阻RT1接入供电单元202。热敏电阻RT1为电阻式测温元件,NTC热敏电阻,此元件特性是在不同的温度下对应呈现有不同的电阻值,结合第二电阻R1的分压,可以得到内部烹饪腔温度的模拟信号。采用热敏电阻式的测温稳定可靠,易于实现,成本低;在一些实施例中,温度传感器202还可以是其他的红外温度传感器202,以获取内部温度信号为准。

转换芯片201具有信号输入端a2,温度传感器202的模拟信号可直接接入转换芯片201的信号输入端a2,在信号输出端a3输出编码信号。

信号输出端a3的编码信号,可以通过发送单元204向接收模块发送,也可以直接向耦合器300发送,这取决于转换芯片U1的构造,一些实施例中,若转换芯片集成了发送单元的功能模块,即使不设置开关元件如MOS管等,或者弱电信号线的电压较低时,弱电信号线的电压直接加载到转换芯片上也能承压时,即可直接向耦合器发送。

本实施例中,耦合器300通过双线连接锅盖200和锅体100,其中一根既要完成电源的供应又要实现信号的下发,为方便描述,下文以这根导线为BUS总线。此时即是电源线,又是弱电信号线,具体的,上下耦合器之间的耦合通过两根导线实现供电和数据传输。

考虑到BUS总线电压直接加载到转换芯片上,有可能对转换芯片造成损坏,所以测温模块20还设有发送单元204,转换芯片201的信号输入端连接温度传感器202,转换芯片201的信号输出端连接发送单元204,发送单元204接收所述转换芯片201的编码信号,以预定通讯协议向所述接收模块10发送。

本实施例具有发送单元204来发送编码信号,发送单元204可以按照预定的通讯协议向接收模块10发送,具体的,可以通过MOS管等开关元件实现信号的发送,MOS管Q1的栅极与转换芯片201的编码端口a4连接,源极或漏极的其中一个与耦合器300连接,另一个接地。通过发送单元204,可以将较为微弱的编码信号,放大为较强的编码信号进行下发,以避免信号的衰减,影响信号的稳定传输。设置的MOS管能够承受较大的电压,而不至于损坏,此方式适合弱电信号线上电压较大的应用场景,如需要搭载更多负载的情况。此时,因为耦合器300的插针数量更少,能够使得耦合器300的使用寿命更长,锅盖200与锅体100之间盖合过程中可以较为轻松的保证各插针连接可靠,实现可靠耦合,降低故障率。

对于双线连接,也可以将发送单元的功能集成在转换芯片U1上,此时可以实现BUS总线电压较小的情况,如5V、6V。此时测温模块可仅封装一个转换芯片即可,无需封装MOS管。

在一些实施例中,耦合器300可以通过多线实现锅体100与锅盖200的连接(图中未示出),如3线、4线等,多线连接可以将载波和电源分开,形成电源线、信号线和地线,单独的电源线为更多的负载提供电能,且数据线可以是多根,以方便数据传输,此时,耦合器300具有多个插针和插脚,结构稍微复杂点。

在一些实施例中,与本实施例所不同,编码信号可直接接入耦合器300中,无需开关元件放大信号,使得测温模块20的结构更为简单,同样的,耦合器300可以专门设置用于编码信号传输的数据线。为了实现供电,再设置额外的电源线。此时耦合器300优选采用多线连接。

为了保证温度传感器202和转换芯片201供电稳定,测温模块20还设有供电单元203,所述供电单元203接收经所述耦合器300传输而来的电能,以为所述转换芯片201和所述温度传感器202供电。与现有技术相比,供电单元203的设置能为转换芯片201提供稳定的电能供应,同时也可以滤除从耦合器300传送而来的干扰,保证温度传感器202所采集的信号的稳定,从而提高测温的准确性。

本实施例中,具体的,所述供电单元203包括二极管D1和电容C1,所述二极管D1的正极与所述耦合器300连接,负极与所述电容C1的正极和所述转换芯片201的供电端口a1连接,所述电容C1的负极与所述转换芯片201的接地端a4连接。耦合器300通过二极管D1给电容C1充电,电容C1充满电后进行放电,给转换芯片201提供电源,同时起到滤波作用,而二极管D1在电容C1放电的过程中起到与耦合器300一侧隔离的作用,保证了后面稳定通讯。

接收模块10中,具有第四电阻R3,第四电阻R3的一端与电源VCC连接,另一端与BUS总线连接,第四电阻R3用于分压,以控制接收模块10输出端电平的高低。

本实施例的工作原理:

耦合器300的BUS总线通过二极管D1给电容C1充电,电容C1充满电后进行放电,给U1控制器提供电源,同时起到滤波作用,而二极管D1在电容C1放电的过程中起到与BUS总线隔离的作用,保证了后面BUS总线稳定通讯。当稳定的电源提供给U1控制器U1后,U1上电开始工作,同时此电源也作为转换电路的电源。测温元件便将测得的不同的电阻值,经过第二电阻R1分压,将得到不同的模拟电压值,再输入到U1的AD转换器,转换为数字信号。数字信号再通过特定的协议进行编码,再驱动MOS管Q1进行开通或者关断。

通讯协议,可以有多种,一种是通过脉冲的形式进行发送,一种是通过电压比较的方式进行发送。本实施例中,是以脉冲的形式进行发送的,载波的形式可以为,利用脉冲的长度或脉冲的个数进行数据编码,如长脉冲为1、短脉冲为0,或者一次性发送N个脉冲,根据脉冲的个数来代表温度的值。

本实施例中,还包括转换芯片201与所述温度传感器202一体设置,在一些实施例中,所述转换芯片201与所述温度传感器202连接,所述电路板和所述温度传感器202分体设在所述锅盖200上。本实施例中,将测温模块20做成一个组件,即直接将转换芯片与所述温度传感器202一体设置,从而方便安装,减少接线,简化结构,降低成本。当然,还可以将温度传感器202与转换芯片201分体设置,分体设置可以结合其他负载一起设置,优化布局。本实施例中,测温模块20为模块化设计,即直接将转换芯片201与所述温度传感器202一体设置,以降低成本。在一些实施例中,测温模块可以利用半导体技术将所有的温度传感器、转换芯片、供电单元以及发送单元等功能模块集成在一起,形成一个芯片,这个芯片即是数字式温度传感器,以减小测温模块的体积。

实施例二:

实施例一中,若发送单元204打开,则BUS总线的电压被拉低为零,发送单元204关闭后,则BUS总线的电压为第四电阻R3的分压,不为零,本实施例中,如图3所示,所述发送单元204包括第三电阻R2和开关元件Q1,所述开关元件Q1通过所述第三电阻R2与所述耦合器300连接;所述接收模块10包括比较器101,所述比较器101接收编码后的编码信号,比较输出数字信号。

与第一个方案不同,发送单元204发送编码信号时,由于第三电阻的存在,BUS总线的电压为第三电阻R2分压后的电压,也就表明此时BUS总线的电压不会因为开关元件的导通而为零,BUS总线上的电压始终存在;接收模块10接收的编码信号需要经过比较器101比较后才能被解码;上述的不同,具有的优势是,一、可以使得锅盖200上设置更多的负载,因为此时电源可以设置更高的电压,以抵抗多负载下的能量损耗,负载可以是设置在锅盖200上的显示界面、电机、真空泵等;二、开关元件的开通时间可以更长,因为BUS总线不会断电,也就不会造成转换芯片201由于电容储存的电能放完而没电的问题。

相应的,供电单元203还可以是其他元件,如稳压器U2,稳压器U2可以提供稳定的电压,MOS管的开通时间可以更长,能够保证发送单元204的信号有效下发,同时能够保证温度传感器202能够稳定采集烹饪腔的温度信号。稳压器的输入端in连接BUS总线,输出端out接入转换芯片和温度传感器,稳压器的另一端接地。

输入的BUS总线电压接入比较器的COM1端口,比较器101也有一个参考电压,参考电压用于将输入的BUS总线电压进行比较,然后在输出端输出编码的数字信号,具体工作原理为,BUS总线电压在MOS管没有开通时被拉高,处于高电平;当MOS管开通时,MOS管开通,BUS总线的电压被拉低,此时BUS总线电压为第四电阻和第三电阻的分压,为低电平。BUS总线电压输入到比较器101的输入端,与参考电压进行比较,若,BUS总线电压高于参考电压时,接收端接地,接收端为0,BUS总线电压低于参考电压时,接收端的电压为第五电阻R8和第六电阻R9的分压,接收端输出1,如此可以获得编码后的数字信号。

多负载下,弱电信号线的电压可以大于5V,如18V、30V等,在高电压下,优选用稳压器供电,靠电压通讯的应用场合,优选开关元件结合比较器进行信号发送。

- 锅盖把手、分体式锅盖、烹饪器具及电烹饪器具

- 上盖分体式连接的压力烹饪器具及其烹饪控制方法