水蒸汽制氢方法及装置

文献发布时间:2023-06-19 09:36:59

技术领域

本发明涉及水蒸汽与熔化金属液氧化制氢气方法及装置。

现有的制氢原料96%以上来源于传统能源的化学重整,其中:48%来自天然气重整,30%来自醇类重整,18%来自焦炉煤气,4%来源于电解水,我国的氢气来源主要是焦炉煤气制氢,制的的氢气纯度不高(含硫)制氢过程耗时长,对环境污染严重。

尚未检索到高压催化水蒸汽通过输送管压入金属熔液内;高压水蒸汽搅拌金属液;水蒸汽中氧与熔化金属发生氧化反应,生成金属氧化物,沉淀,放出热量,分离出氢;氢由金属熔化液中溢出,高压存储或燃烧的制氢方法及设备。

尚未检索到金属1装入熔炼罐1内;金属2装入熔炼罐2内;加热金属1熔化;加热金属2熔化;熔化金属2输送进金属1熔化液内,高压催化水蒸汽通过输送管压入金属1和金属2混合熔液内,搅拌金属液;电磁搅拌器通过电磁搅拌水蒸汽和混合金属液;水蒸汽中氧与金属1和金属2发生氧化反应,生成金属氧化物,沉淀,放出热量,分离出氢;氢由金属熔化液中溢出,高压存储或燃烧的制氢方法及设备。

尚未检索到金属1装入熔炼罐内;金属粉2装入金属粉罐内;加热金属1熔化;金属粉2输送进金属1熔化液内熔化,高压水蒸汽通过输送管压入熔炼罐1混合熔液内部与金属1和金属2发生氧化反应,生成金属氧化物,沉淀,放出热量,分离出氢,氢溢出金属熔化液;存储或燃烧的制氢方法及设备。

尚未检索到用泵和输送管和过滤板清除金属熔化液内沉淀氧化物和金属熔化液上表面浮渣的方法和设备。

尚未检索到高压氢气压入气体燃料内存储和输送的方法和设备。

发明内容

本发明的目的是:一、水蒸汽输送管一端与水蒸汽连接,另一端插入熔炼罐金属熔液内,高压水蒸汽将输送管内金属液压入熔炼罐金属熔液内后进入金属熔液内部,水蒸汽在上升的过程中与熔化金属发生氧化反应,生成金属氧化物,沉淀,放出热量,加热金属液,分离出氢,氢由金属液中溢出,高压水蒸汽将输送管内金属液压入熔炼罐金属熔液内,解决了水蒸汽质量低于金属熔液质量,无法进入金属熔液内部的难题。二、电磁搅拌器通过电磁搅拌水蒸汽和金属液,使压入金属液内水蒸汽破裂成小气泡,均匀分布于金属液中与金属液接触和发生氧化反应,提高水蒸汽与熔化金属液氧化反应的数量和效率。三,水蒸汽中氧与熔化金属发生氧化反应,生成金属氧化物,沉淀的金属氧化物和金属液通过泵和输送管输送到过滤装置,过滤装置分离出金属氧化物,金属液回流到金属熔炼罐内,解决沉淀的金属氧化物和金属液分离问题。四、高压水蒸汽进入催化剂容器内,高压水蒸汽与催化剂发生催化反应;高压催化水蒸汽通过输送管压入金属熔液内部,提高氢气转化效率。五、水蒸汽压入熔化铝镁金属液中与熔化金属液中镁和铝发生氧化反应,生成氧化镁和三氧化二铝,沉淀,分离出氢,其优点是: 1、水蒸汽中氧与金属镁和金属铝在熔化金属铝液内部发生氧化反应,没有空气中氧参与,减少金属镁和金属铝氧化损耗,提高金属镁和金属铝单位重量转换效率。2、水蒸汽中氧与金属镁和金属铝在熔化金属铝镁液内部发生氧化反应,放出热量,直接加热铝镁合金熔化液,减少电或燃气的用量,节约能源。3、氧化镁和三氧化二铝的比重大于金属镁铝熔化金属液,沉入金属镁铝熔化金属液底部,不会发生三氧化二铝和氧化镁阻碍铝与水蒸汽反应,提高铝与水蒸汽氧化反应的转换速度和效率。4、水蒸汽中氧与金属镁和金属铝在熔化金属铝液内发生氧化反应,可制作高纯度氢。六、金属镁装入金属镁罐内,加热金属镁熔化,金属铝装入金属铝熔炼罐内;加热金属铝熔化,熔化金属镁进入熔化金属铝液内混合,高压水蒸汽压入熔化金属铝液内与熔化金属液中镁发生氧化反应,生成氧化镁,沉淀,放出热量,分离出氢,熔化金属液中铝与水蒸汽中氧发生氧化反应,生成三氧化二铝,沉淀,放出热量,分离出氢,其优点是:1、金属镁与金属铝装入不同金属熔炼罐内,熔化后混合,减少制作镁铝合金和再熔化镁铝合金过程,节约能源。2、熔化的金属镁与金属铝混合时与水蒸汽相互搅拌,提高产氢效率。3、熔化的金属镁与金属铝与水蒸汽中氧直接反应,生成氧化镁和三氧化二铝,减少金属镁与金属铝比重差引起的分层。4、容易控制金属镁与金属铝混合比例,实现稳定生产和自动控制。七、铝合金装入熔炼罐1内;废旧铝合金装入熔炼罐2内;加热熔炼罐1铝合金熔化;加热熔炼罐2废旧铝合金熔化,废旧铝合金经过清渣后,输送到熔炼罐1熔化液内;高压水蒸汽通过输送管压入熔炼罐1熔液内;水蒸汽中氧与混合熔液发生氧化反应,生成金属氧化物,沉淀,放出热量,分离出氢;氢由金属熔化液中溢出,存储或燃烧,其优点是:1、铝合金与废旧铝合金分开熔化,解决废旧铝合金渣对产氢效果的影响。2、利用废旧铝合金制氢,减低制氢成本。八、利用金属铝镁熔化液余热和氢气余热加热高压催化水蒸汽存储腔内高压水蒸汽,减少加热高压水蒸汽电损耗,提高高压水蒸汽温度,提高高压水蒸汽转化氢气效率,九、高压氢气压入液体燃料内存储,解决高压氢气运输困难问题,同时,高压氢气与液体燃料共同燃烧,驱动装备,动力强,污染少,节能。十、高压氢气压入铝粉或镁粉内存储,解决铝粉或镁粉表面氧化问题。十一、高压氢气注入天然气内,氢气与天然气混合输送,燃烧,提高热量,减少污染。

水蒸汽制氢方法:水蒸汽发生器将水转换成水蒸汽;高压水蒸汽通过输送管压入金属熔液内部与熔化金属发生氧化反应,生成金属氧化物,放出热量,分离出氢,氢溢出金属熔化液;高压存储或燃烧。

水蒸汽制氢方法:水蒸汽发生器将水转换成水蒸汽;高压水蒸汽进入催化剂容器内与催化剂发生催化反应生成催化高压水蒸汽;催化高压水蒸汽通过输送管压入金属熔液内部与熔化金属发生氧化反应,生成金属氧化物,放出热量,分离出氢,氢溢出金属熔化液;高压存储或燃烧。

水蒸汽制氢方法:水蒸汽发生器将水转换成水蒸汽;高压水蒸汽通过输送管压入金属熔液内部;电磁搅拌器通过电磁搅拌金属熔液内水蒸汽与金属熔液;水蒸汽中氧与熔化金属发生氧化反应,生成金属氧化物,沉淀,放出热量,分离出氢;氢由金属熔化液中溢出,高压存储或燃烧。

水蒸汽制氢方法:水蒸汽发生器将水转换成水蒸汽;金属装入熔炼罐内;加热金属熔化;高压水蒸汽通过输送管压入金属熔液内;水蒸汽中氧与熔化金属发生氧化反应,生成金属氧化物,沉淀,放出热量,分离出氢;氢由金属熔化液中溢出,高压存储或燃烧;沉淀的金属氧化物和金属液输送到过滤装置,过滤装置分离出金属氧化物,金属液回流到金属熔炼罐内;金属液上面漂浮的渣滓和金属液输送到过滤装置,过滤装置分离出漂浮的渣滓,金属液回流到金属熔炼罐内。

水蒸汽制氢方法:水蒸汽发生器将水转换成水蒸汽;金属1和金属2装入熔炼罐内;加热金属1和金属2熔化;高压水蒸汽通过输送管压入熔液内部与金属1和金属2发生氧化反应,生成金属氧化物,沉淀,放出热量,分离出氢,氢溢出金属熔化液;高压存储或燃烧;沉淀的金属氧化物和金属液输送到过滤装置,过滤装置分离出金属氧化物,金属液回流到金属熔炼罐内;金属液上面漂浮的渣滓和金属液输送到过滤装置,过滤装置分离出漂浮的渣滓,金属液回流到金属熔炼罐内。

水蒸汽制氢方法:水蒸汽发生器将水转换成水蒸汽;金属1装入熔炼罐1内;金属2装入熔炼罐2内;加热金属1熔化;加热金属2熔化;熔化金属2输送进金属1熔化液内,高压水蒸汽通过输送管压入金属1和金属2熔液内部与金属1和金属2发生氧化反应,生成金属氧化物,沉淀,放出热量,分离出氢,氢溢出金属熔化液;高压存储或燃烧;沉淀的金属氧化物和金属液输送到过滤装置,过滤装置分离出金属氧化物,金属液回流到金属熔炼罐内;金属液上面漂浮的渣滓和金属液输送到过滤装置,过滤装置分离出漂浮的渣滓,金属液回流到金属熔炼罐内。

水蒸汽制氢方法:金属1装入熔炼罐1内;金属2装入熔炼罐2内;加热金属1熔化;加热金属2熔化;熔化金属2输送进金属1熔化液内;高压水蒸汽通过输送管压入熔炼罐1混合熔液内;电磁搅拌器通过电磁搅拌熔化金属1和金属2和水蒸汽;水蒸汽中氧与金属1和金属2发生氧化反应,生成金属氧化物,沉淀,放出热量,分离出氢;氢由金属熔化液中溢出,高压存储或燃烧;沉淀的金属氧化物和金属液输送到过滤装置,过滤装置分离出金属氧化物,金属液回流到金属熔炼罐内;金属液上面漂浮的渣滓和金属液输送到过滤装置,过滤装置分离出漂浮的渣滓,金属液回流到金属熔炼罐内。

水蒸汽制氢方法:金属1装入熔炼罐1内;金属2装入熔炼罐2内;加热金属1熔化;加热金属2熔化;熔化金属2输送进金属1熔化液内;高压水蒸汽通过输送管压入熔炼罐1混合熔液内;电磁搅拌器通过电磁搅拌熔化金属1和金属2和水蒸汽;水蒸汽中氧与金属1和金属2发生氧化反应,生成金属氧化物,沉淀,放出热量,分离出氢;氢由金属熔化液中溢出,高压存储或燃烧;沉淀的金属氧化物和金属液输送到过滤装置,过滤装置分离出金属氧化物,金属液回流到金属熔炼罐内;金属液上面漂浮的渣滓和金属液输送到过滤装置,过滤装置分离出漂浮的渣滓,金属液回流到金属熔炼罐内。

水蒸汽制氢方法:水蒸汽发生器将水转换成水蒸汽;金属1装入熔炼罐内;金属粉2装入金属粉罐内;加热金属1熔化;金属粉2输送进金属1熔化液内熔化,补充金属1的烧蚀;高压水蒸汽通过输送管压入熔炼罐1混合熔液内部与金属1和金属2发生氧化反应,生成金属氧化物,沉淀,放出热量,分离出氢,氢溢出金属熔化液;高压存储或燃烧。

水蒸汽制氢方法:水蒸汽发生器将水转换成水蒸汽;金属1装入熔炼罐内;金属粉2装入金属粉罐内;加热金属1熔化;金属粉2输送进金属1熔化液内熔化,补充金属1的烧蚀;高压水蒸汽通过输送管压入熔炼罐1混合熔液内部;电磁搅拌器通过电磁搅拌熔化金属1和金属2和水蒸汽;水蒸汽与金属1和金属2发生氧化反应,生成金属氧化物,沉淀,放出热量,分离出氢,氢溢出金属熔化液;高压存储或燃烧。

水蒸汽制氢方法:水蒸汽发生器将水转换成水蒸汽;金属1装入熔炼罐内;金属粉2装入金属粉罐内;加热金属1熔化;金属粉2输送进金属1熔化液内熔化,补充金属1的烧蚀;高压水蒸汽通过输送管压入熔炼罐1混合熔液内部;水蒸汽与金属1和金属2发生氧化反应,生成金属氧化物,沉淀,放出热量,分离出氢,氢溢出金属熔化液;高压存储或燃烧;沉淀的金属氧化物和金属液输送到过滤装置,过滤装置分离出金属氧化物,金属液回流到金属熔炼罐内;金属液上面漂浮的渣滓和金属液输送到过滤装置,过滤装置分离出漂浮的渣滓,金属液回流到金属熔炼罐内。

水蒸汽制氢方法:水蒸汽发生器将水转换成水蒸汽;高压水蒸汽进入催化剂容器内与催化剂发生催化反应生成催化高压水蒸汽;金属1装入熔炼罐内;金属粉2装入金属粉罐内;加热金属1熔化;金属粉2输送进金属1熔化液内熔化,补充金属1的烧蚀;催化高压水蒸汽通过输送管压入熔炼罐1混合熔液内部;水蒸汽与金属1和金属2发生氧化反应,生成金属氧化物,沉淀,放出热量,分离出氢,氢溢出金属熔化液;高压存储或燃烧;沉淀的金属氧化物和金属液输送到过滤装置,过滤装置分离出金属氧化物,金属液回流到金属熔炼罐内;金属液上面漂浮的渣滓和金属液输送到过滤装置,过滤装置分离出漂浮的渣滓,金属液回流到金属熔炼罐内。

上述水蒸汽制氢方法的进一步改进是:溢出高压氢气冷却和压缩成液态氢存储。

上述水蒸汽制氢方法的进一步改进是:溢出高压氢气注入液体燃料内。

上述水蒸汽制氢方法的进一步改进是:溢出高压氢气注入金属粉内。

上述水蒸汽制氢方法的进一步改进是:溢出高压氢气注入气体燃料内,氢气与气体燃料混合输送,存储。

水蒸汽制氢燃烧装置,包括:水蒸汽发生器,水蒸汽存储器,增压器,加热装置,输送管道,金属,熔炼罐,水蒸汽发生器将水转换成水蒸汽,高压水蒸汽通过输送管压入熔炼罐金属熔液内部与熔化金属发生氧化反应,生成金属氧化物,沉淀,放出热量,分离出氢,氢由金属熔化液中溢出,高压存储或燃烧。

水蒸汽制氢燃烧装置,包括:水蒸汽发生器,水蒸汽存储器,增压器,金属,输送管道,输送器,熔炼罐,加热器,水蒸汽发生器将水转换成水蒸汽,金属1装入熔炼罐1内,加热金属1熔化,金属2装入熔炼罐2内,加热金属2熔化,熔化金属2输送进金属1熔化液内,高压水蒸汽通过输送管压入熔炼罐1混合熔液内与金属1和金属2发生氧化反应,生成金属氧化物,沉淀,放出热量,分离出氢,氢由金属熔化液中溢出,高压存储或燃烧。

水蒸汽制氢燃烧装置,包括:水蒸汽发生器,水蒸汽存储器,增压器,金属,金属粉,输送管道,输送器,熔炼罐,加热器,水蒸汽发生器将水转换成水蒸汽,金属1装入熔炼罐内,金属粉2装入金属粉罐内,加热金属1熔化,金属粉2输送进金属1熔化液内熔化,高压水蒸汽通过输送管压入熔炼罐1混合熔液内部与金属1和金属2发生氧化反应,生成金属氧化物,沉淀,放出热量,分离出氢,氢溢出金属熔化液;高压存储或燃烧。

上述水蒸汽制氢燃烧装置的进一步改进方案是:熔炼罐上安装电磁搅拌器

上述水蒸汽制氢燃烧装置的进一步改进方案是:水蒸汽制氢燃烧装置上装催化剂,水蒸汽与催化剂发生催化反应,高压催化水蒸汽通过输送管压入金属熔液内部。

催化剂包括:二氧化钛,钨铁钴合金,钴合金,氧化铁镍合金,稀土合金。

上述水蒸汽制氢燃烧装置的进一步改进方案是:溢出高压氢气冷却和压缩成液态氢存储。

上述水蒸汽制氢燃烧装置的进一步改进方案是:溢出高压氢气压入液体燃料内存储,液体燃料包括:烷,醇,油。

上述水蒸汽制氢燃烧装置的进一步改进方案是:溢出高压氢气压入液体内,液体冷却成固体存储。

上述水蒸汽制氢燃烧装置的进一步改进方案是:金属粉装入金属粉容器内,溢出高压氢气压入金属粉内存储,高压氢气防止容器内金属粉氧化,高压氢气将金属粉表面氧化物还原,制作成无氧化金属粉。

上述水蒸汽制氢燃烧方法和装置所述金属包括:铝,镁,锂,锌,及其合金。

上述水蒸汽制氢燃烧装置的进一步改进方案是:溢出高压氢气注入气体燃料内,氢气与气体燃料混合输送,燃烧。例如:溢出高压氢气注入天燃气内,通过输送管道输送,可减少废气的产生,净化空气。

具体实施例

下面结合说明书附图和实施例,对本发明方法作进一步阐述。

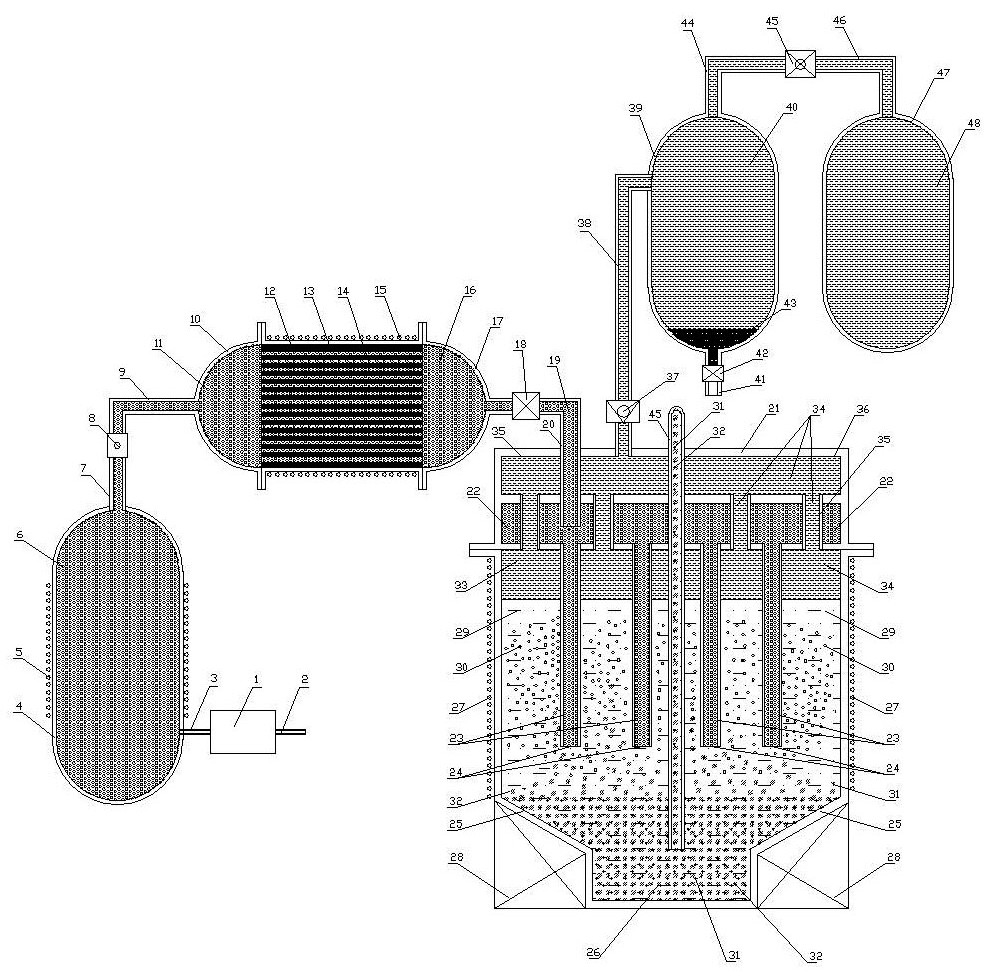

图1是具有本发明技术特征的水蒸汽与熔化金属铝镁氧化制氢装置正面剖视结构图。

图2是图1是水蒸汽与熔化金属铝镁氧化制氢金属液输入和沉淀物分离装置剖视结构图。

图3是图1是水蒸汽与熔化金属铝镁氧化制氢浮渣分离装置剖视结构图。

图4是具有本发明技术特征的水蒸汽与熔化金属铝和镁颗粒氧化制氢装置正面剖视结构图。

图5是图4是水蒸汽与熔化金属铝和镁颗粒氧化制氢沉淀物分离装置剖视结构图。

图6是图4是水蒸汽与熔化金属铝和镁颗粒氧化制氢浮渣分离装置剖视结构图。

图7是具有本发明技术特征的高压氢气压入甲醇内存储制作甲醇和氢混合液态燃料的流程结构示意图。

图8是具有本发明技术特征的高压氢气压入铝粉或镁粉容器内存储流程结构示意图。

图9是具有本发明技术特征的氢气注入天然气燃料内,氢气与天然气燃料混合输送流程结构示意图。

实施例1

图1是水蒸汽与熔化金属铝氧化制氢装置正面剖视结构图,图2是图1是水蒸汽与熔化金属铝氧化制氢装置侧面剖视结构图,图3是图1是水蒸汽与熔化金属铝和镁颗粒氧化制氢浮渣分离装置剖视结构图,其中:1是水蒸汽发生器,2是水入口,3是水蒸汽出口,4是水蒸汽存储罐,5是电加热器,6是存储罐内水蒸汽,7是水蒸汽输出管,8是水蒸汽增压器,9是高压水蒸汽输出管,10 是催化器左端盖, 11是高压水蒸汽,12是催化器, 13是钨铁钴合金催化剂,14是钨铁钴合金催化剂孔,15是电磁加热器,16是催化器右端盖, 17是催化水蒸汽,18是催化水蒸汽增压泵,19是高压催化水蒸汽,20是高压催化水蒸汽输出管,21是金属熔炼罐盖,22是高压催化水蒸汽存储腔,23是高压催化水蒸汽输送管,24是高压催化水蒸汽输送管出口,25是金属熔炼罐,26是沉淀氧化物存储腔,27是加热器,28是电磁搅拌器,29是金属铝镁熔化液,30是水蒸汽小气泡,31是氧化镁沉淀物,32是三氧化二铝沉淀物,33是氢气,34是氢气和水蒸汽, 35是氢气和水蒸汽输出管,36是氢气和水蒸汽汇流存储腔,37是氢气和水蒸汽泵,38是氢气和水蒸汽输出管,39是氢气与水蒸汽冷凝罐,40是冷凝氢气,41是冷凝水排出管,42是冷凝水截止阀,43是冷凝水,44是氢气输出管,45是氢气增压泵,46是高压氢气输出管,47是高压氢气存储罐,48是存储罐内高压氢气, 49是辅助熔炼罐,50是辅助熔炼罐加热器,51是铝镁合金补充液,52是铝镁合金补充液吸管,53是铝镁合金补充液泵,54是熔化铝镁合金补充液注入管,55是熔化铝镁合金补充液注入腔,56是熔化铝镁合金补充液隔板,57是氧化物吸管,58是氧化物泵,59是氧化物输出管,60是陶瓷过滤板,61是氧化物隔板,62是过滤铝镁合金液,63是氧化物斜滑板,64是氧化物容器,65是浮渣,66是浮渣分离腔,67是浮渣分离隔板,68是浮渣分离隔板金属液流入口,69是浮渣吸管,70是浮渣吸管上开口,71是浮渣吸管下开口,72是浮渣吸管单向阀,73是浮渣泵,74是浮渣输出管,75是浮渣金属混合液,76是浮渣陶瓷过滤板,77是浮渣隔板,78是过滤浮渣后铝镁合金液,79是浮渣斜滑板,80是浮渣容器。

使用时,金属铝和金属镁或金属铝镁合金装入金属熔炼罐25内,加热器27加热金属铝和金属镁或金属铝镁合金900-1080℃,金属铝和金属镁或金属铝镁合金熔化成金属铝镁熔化液41;水蒸汽发生器1将水入口2进入的水转变成水蒸汽,通过水蒸汽出口3注入水蒸汽存储罐4内;电加热器5加热存储罐内水蒸汽6,水蒸汽存储罐内水蒸汽6通过水蒸汽输气管7和水蒸汽增压器8和高压水蒸汽输出管9进入催化器左端盖10腔内,高压水蒸汽11进入钨铁钴合金催化剂孔14内,电磁加热器15加热钨铁钴合金催化剂13和钨铁钴合金催化剂孔内水蒸汽11,铁钴合金催化剂13与铁钴合金催化剂孔14内高温水蒸汽11发生催化反应,催化水蒸汽16进入催化器右端盖17腔内;催化水蒸汽16通过催化水蒸汽增压泵18增压,高压催化水蒸汽19通过高压催化水蒸汽输出管20压入高压催化水蒸汽存储腔22内,高压催化水蒸汽存储腔22的高压催化水蒸汽19将多个高压催化水蒸汽输送管23内的金属铝镁熔化液29压入金属熔炼罐25内,高压催化水蒸汽19通过高压催化水蒸汽管出口24进入金属铝镁熔化液29内,高压催化水蒸汽19搅拌金属铝镁熔化液29,电磁搅拌器28搅拌高压催化水蒸汽19和金属铝镁熔化液29,高压催化水蒸汽19破裂成水蒸汽小气泡30,均匀分布在金属铝镁熔化液29内,水蒸汽中氧与铝镁熔化液29中镁发生氧化反应,生成氧化镁沉淀物31,放出热量,分离出氢气33;铝镁熔化液29中铝与水蒸汽中氧发生氧化反应,生成三氧化二铝沉淀物32,放出热量,分离出氢气33;氧化镁沉淀物31和三氧化二铝沉淀物32比重大于铝镁熔化液29,沉淀到氧化镁和三氧化二铝混合沉淀物存储器腔26内,氢气33由铝镁熔化液29中溢出,部分水蒸汽小气泡30由铝镁熔化液29中溢出,氢气和水蒸汽34通过氢气和水蒸汽输出管35进入氢气和水蒸汽汇流存储腔36内,氢气和水蒸汽34通过氢气和水蒸汽泵37和氢气和水蒸汽输出管38进入氢气与水蒸汽冷凝罐39内,冷凝水43沉入氢气与水蒸汽冷凝罐39底部,打开冷凝水截止阀42,冷凝水43由冷凝水排出管41排除,氢气与水蒸汽冷凝罐39上部冷凝氢气40通过氢气输出管44和氢气增压泵45和高压氢气输出管46进入高压氢气存储罐47内,使用氢气48时,存储罐内高压氢气48通过氢气管路输出。

辅助熔炼罐加热器50加热熔化辅助熔炼罐49内铝镁合金补充液51,液态铝镁合金补充液51通过铝镁合金补充液吸管52和铝镁合金补充液泵53和熔化铝镁合金补充液注入管54进入熔化铝镁合金补充液注入腔55内,补充金属铝镁熔化液29与水蒸汽小气泡30氧化反应减少的金属铝镁熔化液29,熔化铝镁合金补充液隔板56防止氢气33进入熔化铝镁合金补充液注入腔55内。

氧化物吸管57一端插入沉淀氧化物存储腔26内,氧化物吸管57另一端连接氧化物泵58,氧化物泵58通过氧化物吸管57将沉淀氧化物存储腔26内的氧化镁沉淀物31和三氧化二铝沉淀物32通过氧化物输出管59输送到陶瓷过滤板60上部,陶瓷过滤板60孔将过滤铝镁合金液62回流到金属熔炼罐25内,陶瓷过滤板60将氧化镁沉淀物31和三氧化二铝沉淀物32通过氧化物斜滑板63输送到氧化物容器64内。

浮渣吸管69一端插入浮渣分离腔66内,另一端连接浮渣吸管单向阀72和浮渣泵73,浮渣泵73另一端与浮渣输出管74相连,开启浮渣泵73,浮渣泵73通过浮渣吸管69吸取浮渣分离腔66内的金属铝镁合金熔化液41,浮渣分离腔66内的金属铝镁合金熔化液29液面下降,金属熔炼罐25内金属铝镁合金熔化液29上部浮渣65通过浮渣分离隔板金属液流入口68进入浮渣分离腔66内,浮渣吸管上开口70和浮渣吸管下开口71将浮渣65吸入浮渣吸管69内,经过浮渣吸管单向阀72和浮渣泵73和浮渣输出管74输送到浮渣陶瓷过滤板76上部,浮渣陶瓷过滤板76孔将过滤后的铝镁合金液78回流到金属熔炼罐25内,浮渣陶瓷过滤板76将浮渣65通过浮渣斜滑板79输送到浮渣容器80内。

金属铝镁合金熔化液29上部浮渣65清理完后,关闭浮渣吸管单向阀72,防止浮渣分离腔66上部氢气33泄漏。

本实施例优点是: 1、高温铁钴合金催化剂催化水蒸汽进入熔化铝镁液内,提高水蒸汽分解成氢和氧的效率和速度。2、电磁搅拌器通过电磁搅拌铝镁熔液和催化水蒸汽,增加铝镁熔液和催化水蒸汽接触频率,提高水蒸汽制氢效率。3、高压催化水蒸汽将多个高压催化水蒸汽输送管内的金属铝镁熔化液压入金属熔炼罐内和高压催化水蒸汽通过高压催化水蒸汽管出口进入金属铝镁熔化液内部,解决了水蒸汽比重轻无法进入金属铝镁熔化液内部的难题,通过水蒸汽泡在搅拌和上升的过程中不断的破裂成小气泡,使水蒸汽充分的与金属铝镁熔化液接触,提高氢气转换效率。4、利用水蒸汽与铝和镁氧化反应产生的热量加热金属铝镁熔化液,减少电加热金属铝镁熔化液的损耗,节约能源。5、利用金属铝镁熔化液和溢出氢气余热加热高压催化水蒸汽存储腔内高压水蒸汽,减少电加热高压水蒸汽损耗,提高高压水蒸汽温度,提高高压水蒸汽转化氢气效率。6、通过氧化物吸管和氧化物泵将沉淀氧化物存储腔内的氧化镁沉淀物和三氧化二铝沉淀物输送到陶瓷过滤板上部,陶瓷过滤板将过滤铝镁合金液回流到金属熔炼罐内,陶瓷过滤板将氧化镁沉淀物和三氧化二铝沉淀物通过氧化物斜滑板输送到氧化物容器内,解决了金属熔炼罐内金属沉淀物与金属铝镁熔化液分离问题,使金属氧化制作氢气能够持续进行。7、辅助熔炼罐内铝镁合金补充液41通过铝镁合金补充液吸管和铝镁合金补充液泵和熔化铝镁合金补充液注入管进入熔化铝镁合金补充液注入腔内,补充金属铝镁熔化液与水蒸汽氧化反应减少的金属铝镁熔化液,使金属氧化制作氢气能够持续进行。8、通过浮渣泵和浮渣吸管吸取浮渣分离腔内的金属铝镁合金熔化液,使浮渣分离腔内的金属铝镁合金熔化液液面下降,金属熔炼罐内金属铝镁合金熔化液上部浮渣通过浮渣分离隔板金属液流入口进入浮渣分离腔内,浮渣吸管开口将浮渣吸入浮渣吸管内和输送到浮渣陶瓷过滤板上部,浮渣陶瓷过滤板孔将过滤后的铝镁合金液回流到金属熔炼罐内,浮渣陶瓷过滤板将浮渣通过浮渣斜滑板输送到浮渣容器内,解决了金属熔炼罐内金属液浮渣与金属铝镁熔化液分离问题,使金属氧化制作氢气能够持续进行。

实施例2

图4是水蒸汽与熔化金属铝和镁颗粒氧化制氢装置正面剖视结构图,图5是图4是水蒸汽与熔化金属铝和镁颗粒氧化制氢沉淀物分离装置剖视结构图,图6是图4是水蒸汽与熔化金属铝和镁颗粒氧化制氢浮渣分离装置剖视结构图,其中:81是水蒸汽发生器,82是水入口,83是水蒸汽出口,84是水蒸汽存储罐,85是电加热器,86是存储罐内水蒸汽,87是水蒸汽输出管,88是水蒸汽增压器,89是高压水蒸汽输出管,90是催化器左端盖, 91是高压水蒸汽,92是催化器, 93是二氧化钛催化剂,94是二氧化钛催化剂孔,95是电磁加热器,96是催化器右端盖,97是催化水蒸汽,98是催化水蒸汽增压泵,99是高压催化水蒸汽,100是高压催化水蒸汽输出管,101是金属熔炼罐盖,102是高压催化水蒸汽存储腔,103是高压催化水蒸汽输送管,104是高压催化水蒸汽输送管出口,105是金属熔炼罐,106是沉淀氧化物存储腔,107是电加热器,108是电磁搅拌器,109是金属铝镁合金熔化液,110是金属铝镁颗粒存储罐, 111是金属铝镁颗粒存储罐盖,112是金属铝镁颗粒,113是金属铝镁颗粒螺旋输送器,114是金属铝镁颗粒输出管,115是金属铝镁颗粒输出口,116是金属铝镁颗粒输入腔,117是熔化铝合金液隔板,118是水蒸汽小气泡,119是氧化镁沉淀物,120是三氧化二铝沉淀物,121是溢出氢气,122是氢气和水蒸汽,123是氢气和水蒸汽输出管,124是氢气和水蒸汽汇流存储腔,125是氢气和水蒸汽泵,126是氢气和水蒸汽输出管,127是氢气与水蒸汽冷凝罐,128是冷凝氢气,129是冷凝水排出管,130是冷凝水截止阀,131是冷凝水,132是氢气输出管,133是氢气增压泵,134是高压氢气输出管,135是高压氢气存储罐,136是存储罐内高压氢气, 137是氧化物吸管,138是氧化物泵,139是氧化物输出管,140是陶瓷过滤板,141是氧化物隔板,142是过滤铝镁合金液,143是氧化物斜滑板,144是氧化物容器,145是浮渣,146是浮渣分离腔,147是浮渣分离隔板,148是浮渣分离隔板金属液流入口,149是浮渣吸管,150是浮渣吸管上开口,151是浮渣吸管下开口,152是浮渣吸管单向阀,153是浮渣泵,154是浮渣输出管,155是浮渣金属混合液,156是浮渣陶瓷过滤板,157是浮渣隔板,158是过滤浮渣后铝镁合金液,159是浮渣斜滑板,160是浮渣容器。

使用时,金属铝镁合金装入金属熔炼罐105内,加热器107加热金属铝镁合金900-1080℃,金属铝镁合金熔化成金属铝镁合金熔化液109,水蒸汽发生器81将水入口82进入的水转变成水蒸汽,通过水蒸汽出口83注入水蒸汽存储罐84内,电加热器85加热存储罐内水蒸汽86,水蒸汽存储罐内水蒸汽86通过水蒸汽输气管87和水蒸汽增压器88和高压水蒸汽输出管89进入催化器左端盖90腔内,高压水蒸汽91进入二氧化钛催化剂孔94内,电磁加热器95加热二氧化钛催化剂93和二氧化钛催化剂孔内水蒸汽91,二氧化钛催化剂93与二氧化钛催化剂孔内高温水蒸汽91发生催化反应,催化水蒸汽97进入催化器右端盖96腔内,催化水蒸汽97通过催化水蒸汽增压泵98增压,高压催化水蒸汽99通过高压催化水蒸汽输出管100压入高压催化水蒸汽存储腔102内,高压催化水蒸汽存储腔102内的高压催化水蒸汽99将多个高压催化水蒸汽输送管103内的金属铝镁合金熔化液109压入金属熔炼罐105内,高压催化水蒸汽99通过高压催化水蒸汽管出口104进入金属铝镁合金熔化液109内,高压催化水蒸汽99搅拌金属铝镁合金熔化液109,电磁搅拌器108搅拌高压催化水蒸汽99和金属铝镁合金熔化液109,高压催化水蒸汽99破裂成水蒸汽小气泡118,均匀分布在金属铝镁合金熔化液109内,金属铝镁颗粒存储罐110内的金属铝镁颗粒112通过金属铝镁颗粒螺旋输送器113和金属铝镁颗粒输送管114由金属铝镁颗粒输出口115进入金属铝镁熔化液109内,金属铝镁颗粒112吸收金属铝镁熔化液109热量,熔化成金属铝镁熔液,金属镁与水蒸汽中氧发生氧化反应,生成氧化镁沉淀物119,放出热量,分离出氢气121,金属铝镁熔化液109中铝与水蒸汽中氧发生氧化反应,生成三氧化二铝沉淀物120,放出热量,分离出氢气121,氧化镁沉淀物119和三氧化二铝沉淀物120比重大于铝镁熔化液109,沉淀到氧化镁和三氧化二铝混合沉淀物存储器106内,氢气121由铝镁熔化液109中溢出,部分水蒸汽小气泡118由铝镁熔化液109中溢出,氢气和水蒸汽122通过氢气和水蒸汽输出管123进入氢气和水蒸汽汇流存储腔124内,氢气和水蒸汽122通过氢气和水蒸汽泵125和氢气和水蒸汽输出管126进入氢气与水蒸汽冷凝罐127内,冷凝水131沉入氢气与水蒸汽冷凝罐127底部,打开冷凝水截止阀130,冷凝水131由冷凝水排出管129排除,氢气与水蒸汽冷凝罐127上部冷凝氢气128通过氢气输出管132和氢气增压泵133和高压氢气输出管134进入高压氢气存储罐135内,使用氢气时,存储罐内高压氢气136通过氢气管路输出。

氧化物吸管137一端插入沉淀氧化物存储腔106内,氧化物吸管137另一端连接氧化物泵138,开启氧化物泵138,氧化物泵138通过氧化物吸管137将沉淀氧化物存储腔106内的氧化镁沉淀物119和三氧化二铝沉淀物120通过氧化物输出管139输送到陶瓷过滤板140上部,陶瓷过滤板140孔将过滤铝镁合金液142回流到金属熔炼罐105内,陶瓷过滤板140将氧化镁沉淀物119和三氧化二铝沉淀物120通过氧化物斜滑板143输送到氧化物容器144内。

浮渣吸管149一端插入浮渣分离腔146内,另一端连接浮渣吸管单向阀152和浮渣泵153,浮渣泵153另一端与浮渣输出管154相连,开启浮渣泵153,浮渣泵153通过浮渣吸管149吸取浮渣分离腔146内的金属铝镁合金熔化液109,浮渣分离腔146内的金属铝镁合金熔化液109液面下降,金属熔炼罐105内金属铝镁合金熔化液109上部浮渣145通过浮渣分离隔板金属液流入口148进入浮渣分离腔146内,浮渣吸管上开口150和浮渣吸管下开口151将浮渣145吸入浮渣吸管149内,经过浮渣吸管单向阀152和浮渣泵153和浮渣输出管154输送到浮渣陶瓷过滤板156上部,浮渣陶瓷过滤板156孔将过滤后的铝镁合金液158回流到金属熔炼罐105内,浮渣陶瓷过滤板156将浮渣145通过浮渣斜滑板159输送到浮渣容器160内。

金属铝镁合金熔化液109上部浮渣145清理完后,关闭浮渣吸管单向阀152,防止浮渣分离腔146上部氢气110泄漏。

本实施例优点是: 1、高温二氧化钛催化剂催化水蒸汽进入熔化铝镁熔液内,提高水蒸汽分解成氢和氧的效率和速度。2、电磁搅拌器搅拌铝镁熔液和催化水蒸汽,增加铝镁熔液和催化水蒸汽接触频率,提高水蒸汽制氢效率。3、高压催化水蒸汽将输送管内的金属铝镁熔化液压入金属熔炼罐内和高压催化水蒸汽通过高压催化水蒸汽管出口进入金属铝镁熔化液内部,解决了水蒸汽比重轻无法进入金属铝镁熔化液内部的难题,通过水蒸汽泡在搅拌和上升的过程中不断的破裂成小气泡,使水蒸汽与金属铝镁熔化液充分接触,提高氢气转换效率。4、利用水蒸汽与铝和镁氧化反应产生的热量加热金属铝镁熔化液,减少电加热金属铝镁熔化液的损耗,节约能源。5、利用金属铝镁熔化液和氢气余热加热高压催化水蒸汽存储腔内高压水蒸汽,减少电加热高压水蒸汽损耗,提高水蒸汽温度和转化氢气效率。6、通过氧化物吸管和氧化物泵将沉淀氧化物存储腔内的氧化镁沉淀物和三氧化二铝沉淀物输送到陶瓷过滤板上部,陶瓷过滤板将过滤铝镁合金液回流到金属熔炼罐内,陶瓷过滤板将氧化镁沉淀物和三氧化二铝沉淀物通过氧化物斜滑板输送到氧化物容器内,解决了金属熔炼罐内金属沉淀物与金属铝镁熔化液分离问题,使金属氧化制作氢气能够持续进行。7、通过浮渣泵和浮渣吸管吸取浮渣分离腔内的金属铝镁合金熔化液,使浮渣分离腔内的金属铝镁合金熔化液液面下降,金属熔炼罐内金属铝镁合金熔化液上部浮渣通过浮渣分离隔板金属液流入口进入浮渣分离腔内,浮渣吸管开口将浮渣吸入浮渣吸管内和输送到浮渣陶瓷过滤板上部,浮渣陶瓷过滤板孔将过滤后的铝镁合金液回流到金属熔炼罐内,浮渣陶瓷过滤板将浮渣通过浮渣斜滑板输送到浮渣容器内,解决了金属熔炼罐内金属液浮渣与金属铝镁熔化液分离问题,使金属氧化制作氢气能够持续进行。8、金属铝镁颗粒存储罐内的金属铝镁颗粒通过金属铝镁颗粒螺旋输送器和金属铝镁颗粒输送管由金属铝镁颗粒输出口进入金属铝镁熔化液内,补充金属铝镁熔化液与水蒸汽氧化反应减少的金属铝镁熔化液,使金属氧化制作氢气能够持续进行。9、金属铝镁颗粒通过金属铝镁颗粒螺旋输送器和金属铝镁颗粒输送管由金属铝镁颗粒输出口进入金属铝镁熔化液内,可以精确控制镁和铝比例,控制金属铝镁熔化液内温度。

实施例3

图7是高压氢气压入甲醇内存储制作甲醇和氢混合液态燃料的流程结构示意图,其中:161是高压氢气存储罐,162是高压氢气,163是氢气输出管,164是高压氢气增压阀,165是高压氢气输出管,166是甲醇存储罐,167是高压氢气,168是甲醇,169是氢气和甲醇混合液,170是氢气和甲醇混合液输出管,171是阀门,172是氢气和甲醇混合液出口。

使用时,高压氢气存储罐161内的高压氢气通过氢气输出管163和高压氢气增压阀164和高压氢气输出管165进入甲醇存储罐166内,高压氢气167进入甲醇168内制成氢气和甲醇混合液169,氢气和甲醇混合液169通过氢气和甲醇混合液输出管170和阀门171和氢气和甲醇混合液出口172输入到车或船或航行器油箱内,供车或船或航行器使用。

实施例4

图8是高压氢气压入铝粉或镁粉容器内存储的流程结构示意图,其中:173是高压氢气存储罐,174是高压氢气,175是氢气输出管,176是高压氢气增压阀,177是高压氢气,178是输出氢气截止阀门,179是高压氢气输出管, 180是存储罐氢气截止阀,181是铝粉或镁粉存储罐盖,182是铝粉或镁粉存储罐盖有机内衬,183是铝粉或镁粉存储罐,184是铝粉或镁粉存储罐有机内衬,185是高压氢气,186是铝粉或镁粉。

使用时,铝粉或镁粉存储罐有机内衬184内放置铝粉或镁粉186,高压氢气存储罐173内的高压氢气174通过氢气输出管175和高压氢气增压阀176和高压氢气输出管177和输出氢气截止阀门178和存储罐氢气截止阀180进入铝粉或镁粉存储罐盖有机内衬182内和铝粉或镁粉存储罐有机内衬184内,高压氢气185进入铝粉或镁粉186缝隙内,高压氢气185与粉或镁粉186表面氧化膜发生还原反应,生成铝或镁加水,防止铝粉或镁粉186进一步氧化,铝粉或镁粉存储罐有机内衬184和铝粉或镁粉存储罐盖有机内衬182防止氢气与铝粉或镁粉存储罐183和铝粉或镁粉存储罐盖181接触产生氢脆。

实施例5

图9是氢气注入天然气燃料内,氢气与天然气燃料混合输送流程结构示意图,其中:187是氢气存储罐,188是氢气,189是氢气输出管,190是氢气增压阀,191是高压氢气,192是混合氢气与天然气存储罐, 193是天然气存储罐,194是天然气,195是天然气输出管,196是天然气增压阀,197是高压天然气,198是高压氢气与天然气混合气体,199是高压氢气与天然气混合气体输出流量控制阀,200是高压氢气与天然气混合气体输出管。

使用时,氢气存储罐187内的氢气188通过氢气输出管189和氢气增压阀190增压,高压氢气191进入混合氢气与天然气存储罐192内,天然气存储罐193内的天然气194通过天然气输出管195和天然气增压阀196增压,高压天然气197进入混合氢气与天然气存储罐192内, 高压氢气191与天然气194在混合氢气与天然气存储罐192充分混合后通过高压氢气与天然气混合气体输出流量控制阀199和高压氢气与天然气混合气体输出管200输出。

氢气注入天然气燃料内可提高天然气热值,减少天然气有害气体排放。

- 一种高温水蒸汽电解制氢过程水蒸汽准确控制装置及方法

- 电解高温水蒸汽制氢装置及制氢方法