玻璃布线基板

文献发布时间:2023-06-19 09:47:53

技术领域

本发明涉及玻璃布线基板。

背景技术

近年来,电子设备的高功能化和小型化不断发展。伴随着这些,要求安装在电子设备上的半导体模块的高密度化。为了应对这样的要求,正在研究提高用于安装半导体芯片的布线基板的布线密度。

一般使用玻璃环氧树脂作为布线基板中所含有的芯材,但是近年来,使用玻璃板作为芯材的玻璃布线基板受到关注。

与由玻璃环氧树脂构成的芯材相比,玻璃板可以实现更高的平滑度。因此,能够在玻璃布线基板上形成超微细布线。因此,通过使用玻璃布线基板,可以实现电路元件的高密度安装。

另外,玻璃板的在20℃以上260℃以下的温度范围内的线膨胀系数(CTE)与使用了硅基板的半导体芯片在20℃以上260℃以下的温度范围内的线膨胀系数基本一致。因此,通过使用玻璃布线基板,可以在抑制残留应力的同时实现半导体芯片的安装。

由上述可知,玻璃布线基板作为安装在高性能电子设备上的半导体模块的布线基板之一而受到关注。

作为在玻璃板上形成布线的现有技术,例如,公开了在玻璃板上所形成的由含钯等的无机物、化学镀镍磷覆膜、以及电解镀铜覆膜构成的层叠膜的结构体(例如参照专利文献1)。

现有技术文献

专利文献

专利文献1:日本特开2017-81781号公报

发明内容

[本发明要解决的课题]

在玻璃板的正上方形成的包含电解镀铜层的导体层的厚度为15μm以上时,存在因包含电解镀铜层的导体的应力而导致的在导体层下的玻璃板中产生裂纹的问题。为了抑制裂纹,需要使玻璃布线基板中的导体层变薄,但是由此可能会有电路电阻变高这样的电气特性上的问题。

因此,希望这样一种玻璃布线基板,即使所述导体层的厚度变厚,也不会在所述导体层下的玻璃板中产生裂纹。这种裂纹的问题在专利文献1的技术中也同样令人担忧,通过使由含钯等的无机物、化学镀镍磷覆膜、电解镀铜覆膜构成的导体层中的电解镀铜层的厚度变厚,主要因电解镀铜层的应力而在所述导体层下的玻璃板中产生裂纹。

这是因为,在玻璃板上形成布线时,通过对不需要的金属层进行蚀刻而得到的由含钯等的无机物、化学镀镍磷覆膜、电解镀铜覆膜构成的导体层的剖面结构为矩形剖面,因此电解镀铜层的应力容易过度集中在导体层正下方的玻璃板上,从而产生裂纹。

所述导体层下的裂纹也会在通过溅射从玻璃板侧依次层叠钛、铜、以及电解镀铜层时产生。

本发明是鉴于上述课题而完成的,其目的在于提供一种能够防止应力集中在设置有包含电解镀铜层的导体层的玻璃板上,从而抑制产生裂纹的玻璃布线基板。

[用于解决本课题的手段]

根据本发明的一个方面,玻璃布线基板具有:

玻璃板、

被覆所述玻璃板的至少一部分的第1金属层、以及

被覆所述第1金属层的至少一部分的第2金属层,其特征在于:

与所述第2金属层接触的所述第1金属层的面积小于朝向所述第1金属层的所述第2金属层的面积。

[本发明的效果]

根据本发明,提供了一种能够防止应力集中在设置有包含电解镀铜层的导体层的玻璃板上,从而抑制产生裂纹的玻璃布线基板。

附图说明

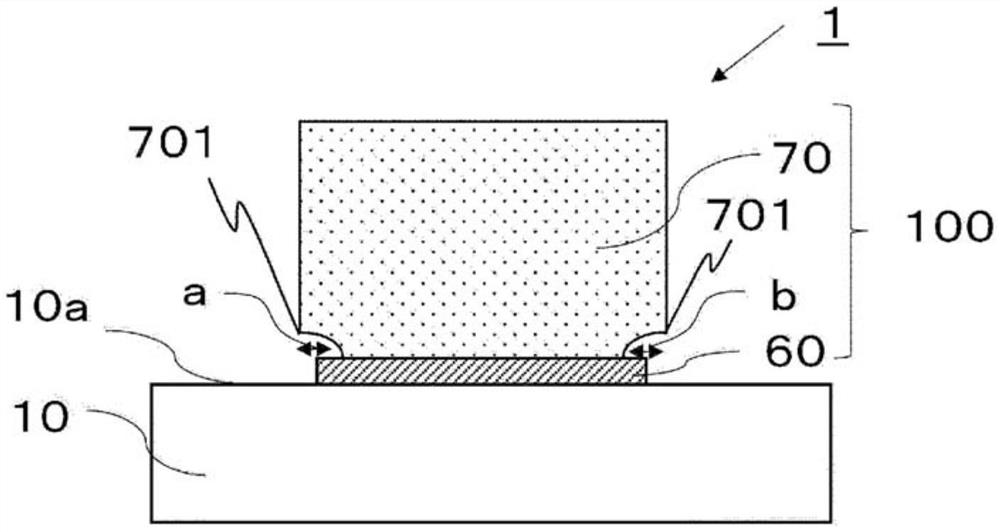

[图1]图1是示意性地表示本发明的一个实施方式涉及的玻璃布线基板1的透视图。

[图2]图2是示意性地表示本发明的一个实施方式涉及的玻璃布线基板1的剖面图。

[图3]图3是详细地示出图2所示的本发明一个实施方式涉及的玻璃布线基板1的玻璃布线基板2的剖面图。

[图4]图4是示意性地表示本发明的一个实施方式涉及的玻璃布线基板2的制造方法的剖面图。

[图5]图5是示意性地表示本发明的实施例涉及的玻璃布线基板3的制造方法的剖面图。

具体实施方式

以下,参照附图对本发明的方案进行说明。需要说明的是,在以下的说明中,对于具有相同要素或相同功能的各部分使用相同符号,并且省略重复的说明。另外,在本说明书中,“上”是指远离玻璃基板的方向、“下”是指靠近玻璃基板的方向。

图1是示意性地表示本发明的一个实施方式涉及的玻璃布线基板1的透视图。

图1所示的玻璃布线基板1具备玻璃板10和在玻璃板10上形成的导体层100。

玻璃板10通常具有透光性。对构成玻璃板10的玻璃材料的成分及其配比没有特别地限定。作为玻璃板10,例如可以使用无碱玻璃、碱性玻璃、硼硅酸盐玻璃、石英玻璃、蓝宝石玻璃和感光玻璃等以硅酸盐为主要成分的玻璃。从用于半导体封装和半导体模块的观点来看,优选使用无碱玻璃作为玻璃板10。无碱玻璃中所含有的碱性成分的含量优选为0.1质量%以下。

玻璃板10的厚度优选为1mm以下。当从贯通孔的容易形成性和制造时的操作性考虑时,玻璃板10的厚度更优选设在0.1mm以上0.8mm以下的范围内。

作为玻璃板10的制造方法,例如可以列举出浮法(float method)、下拉法(down-draw method)、熔合法(fusion method)、上拉法(up-draw method)和滚压法(roll-outmethod)等。玻璃板10可以通过任意方法来制作。

在20℃以上260℃以下的温度范围内,玻璃板10的线膨胀系数(CTE:Coefficientof Thermal Expansion)优选在0.5×10

玻璃板10的至少一个主平面上可以具备功能层。作为功能层,例如可以列举出含有微粒的抗反射层、含有红外线吸收剂的红外线屏蔽层、含有硬涂层材料的强度赋予层、含有抗静电剂的抗静电层、含有着色剂的着色层、含有光学薄膜的光学滤波层、含有光散射膜的织构控制层和防眩层等。这些功能层例如可以通过蒸镀法、溅射法或湿式方式等表面处理技术来形成。

玻璃板10中也可以设有贯通孔。

贯通孔的相对于厚度方向而平行的剖面的形状可以是长方形;也可以是X形,即相对于贯通孔的顶部直径和底部直径,中央部的直径更小的形状;也可以是锥形,即相对于贯通孔的顶部直径,底部直径更小的形状;也可以是O形,即相对于贯通孔的顶部直径和底部直径,中央部的直径更大的形状;也可以是其他形状。

贯通孔的相对于厚度方向而垂直的剖面的形状可以是圆形,也可以是椭圆形,也可以是多边形。

图2是在图1所示的玻璃布线基板1中,沿着穿过F-F线的平面进行切断以使得与玻璃板10上所形成的布线的纵向方向垂直而得的玻璃布线基板的剖面图。

如图2所示,在玻璃板10上在玻璃主平面10a侧设有导体层100。导体层100由第1金属层60和第2金属层70构成。导体层100(例如)构成电路布线或电极垫。导体层100可以设置在玻璃板10的任意一个表面上,也可以设置在两个表面上。

第1金属层60被覆玻璃板10的主平面10a的至少一部分。进一步,第2金属层70被覆第1金属层60的至少一部分。第2金属层70的下表面在第1金属层60的上表面边缘附近处被侵蚀磨损掉,并且在其内侧与第1金属层60的上表面接触。由此可以知道,第1金属层60与第2金属层70接触的面积小于朝向第1金属层60的第2金属层70的面积。换言之,第2金属层70的下表面具有不与第1金属层60的上表面接触的区域(外周区域)。

具体而言,如图2所示,第2金属层70在朝向第1金属层60侧的表面的两侧形成凹部701。凹部701分别具有从导体层端部朝向中心侧的深度a、b。因此,由第1金属层60和第2金属层70构成的导体的剖面形状不是矩形的,而是具有在接合面附近设有凹部701(中间变细)的形状。通过设置这样的凹部701,使得第1金属层60与第2金属层70接触的面积小于朝向第1金属层60的上表面的第2金属层70的下表面的面积,因此,与没有设置中间变细部分的情况相比,可以抑制第2金属层70的应力集中在玻璃主平面10a上,从而难以产生裂纹。

凹部701的深度a、b在两侧可以相同,也可以不同。

图3所示的玻璃布线基板2是更详细地示出图2所示的玻璃布线基板1的图。

导体层1000由第1金属层600和第2金属层700构成。另外,第1金属层600(例如)依次层叠有金属层200、金属层300、金属层500,并且在金属层300与金属层500之间具有金属含有物400。需要说明的是,第1金属层600中的金属层的层数不限于本示例。

第2金属层700通过镀覆法来形成。例如,形成第2金属层700的镀覆可以选择铜(Cu)或含铜的合金,但是优选为导电性优异的电解镀铜。

金属层200和金属层300通过溅射法或化学气相沉积(CVD)法来形成。例如,可以列举出铜(Cu)、铝(Al)、钛(Ti)、铬(Cr)、钼(Mo)、钨(W)、钽(Ta)、金(Au)、铱(Ir)、钌(Ru)、钯(Pd)、铂(Pt)等金属。另外,作为具有导电性的材料,可以单独使用Al-Si系合金、Al-Si-Cu系合金、Al-Cu系合金、Ni-Fe系合金、氧化铟锡(ITO)、氧化铟锌(IZO)、活性氧化锌(AZO)、氧化锌(ZnO)、锆钛酸铅(PZT)、氮化钛(TiN)、Cu

金属层200和金属层300分别优选为通过溅射法形成的钛和铜。

在所述金属层200由钛构成的情况下,钛的厚度优选在0.01μm以上0.1μm以下的范围内。通过将钛的厚度设为0.01μm以上,可以表现出与玻璃良好的密合性。另一方面,即使钛的厚度大于0.1μm,与玻璃的密合性也不会发生变化,因此从生产性考虑,优选将钛的厚度设为0.1μm以下。

在所述金属层300由铜构成的情况下,铜的厚度优选在0.09μm以上0.5μm以下的范围内。通过将铜的厚度设为0.09μm以上,可以在由铜构成的金属层30上无针孔地且致密地形成后述的金属层500。因此,电气特性提高。另一方面,即使铜的厚度大于0.5μm,电气特性等也没有发现有变化,因此从生产性考虑,优选将铜的厚度设为0.5μm以下。

所述金属层500由化学镀镍磷构成。以低于由电解镀铜构成的第2金属层700的蚀刻速率,通过化学镀镍磷形成所述金属层500,从而在形成布线时,在对不需要的由化学镀镍磷构成的金属层500进行蚀刻的工序中,与第1金属层600接触的由电解镀铜构成的第2金属侧优先被蚀刻,从而在与第1金属层600接触的由电解镀铜构成的第2金属层700侧形成了凹部701。

因此,与第1金属层600接触的由电解镀铜构成的第2金属层700的面积小于朝向第1金属层600的上表面的所述第2金属层700的下表面的面积。

所述化学镀镍磷层除了含有镍和磷以外,还可以含有硫(S)、铅(Pb)和铋(Bi)等其他成分。

化学镀镍磷液含有含镍金属盐和还原剂。作为含镍金属盐,例如可以列举出硫酸镍、氯化镍或者它们的混合物。化学镀镍磷液中所含有的含镍金属盐的浓度优选在10g/L以上60g/L以下的范围内,更优选在15g/L以上45g/L以下的范围内,进一步优选在20g/L以上30g/L以下的范围内。

还原剂对含镍金属盐进行还原。作为还原剂,例如可以列举出福尔马林、肼、次亚磷酸、次亚磷酸钠、硼氢化钠或者它们的混合物,但是优选使用次亚磷酸、次亚磷酸钠或者它们的混合物。化学镀镍磷液中所含有的还原剂的浓度优选在10g/L以上60g/L以下的范围内,更优选在15g/L以上45g/L以下的范围内,进一步优选在20g/L以上30g/L以下的范围内。

化学镀镍磷液进一步可以含有金属系添加剂、有机系添加剂、络合剂、pH调节剂、缓冲剂或者它们的混合物。

金属系添加剂提高化学镀镍磷液的稳定性。金属系添加剂例如可以包含铅、铋或者它们的混合物。

有机系添加剂促进镍的析出。有机系添加剂例如包含硫。

作为络合剂,例如可以列举出氨水、柠檬酸钠、乙二醇或者它们的混合物。化学镀镍磷液中所含有的络合剂的浓度优选在10g/L以上60g/L以下的范围内,更优选在10g/L以上50g/L以下的范围内,进一步优选在20g/L以上30g/L以下的范围内。

作为pH调节剂,例如可以列举出氢氧化钠、氨、硫酸或者它们的混合物。

作为缓冲剂,例如可以列举出柠檬酸钠、硼酸、碳酸或者它们的混合物。

另外,化学镀镍磷液中也可以含有氯化铵。化学镀镍磷液中所含有的氯化铵的浓度优选在10g/L以上60g/L以下的范围内,更优选在10g/L以上50g/L以下的范围内,进一步优选在20g/L以上30g/L以下的范围内。

在将化学镀镍磷膜中的磷含量设为5质量%以上12质量%以下的情况下,化学镀镍磷液的pH优选设在3以上6以下的范围内,更优选设在5.0以上5.5以下的范围内。另外,化学镀镍磷液的温度优选设在(例如)60℃以上80℃以下的范围内。

在将化学镀镍磷膜中的磷含量设为0.5质量%以上且小于5质量%的情况下,在化学镀处理时,化学镀镍磷液的pH优选设在7以上9以下的范围内,化学镀镍磷液的温度优选设在(例如)30℃以上60℃以下的范围内。

所述化学镀镍磷层的厚度例如可以通过X射线荧光元素分析法得到。

金属含有物400介于所述由铜构成的金属层300与所述由化学镀镍磷构成的金属层500之间。金属含有物400至少含有钯。金属含有物400也可以形成层。金属含有物400中的钯用作形成化学镀镍磷的催化剂。钯可以单独使用,也可以是与无机物的混合物,也可以是与有机物的混合物,进一步也可以是与有机物和无机物的混合物。

在所述由电解镀铜构成的第2金属层700与由化学镀镍磷构成的金属层500接触的界面处,第2金属层700中所形成的凹部可以通过所述金属含有物400中所含有的钯的被覆率(每单位面积中的钯的量)来控制。随着钯的被覆率从0.01μg/cm

利用X射线荧光分析仪,在单独使用钯的情况,相对于所述由铜构成的金属层300,金属含有物400中所含有的钯的被覆率优选在0.01μg/cm

另外,在形成布线时,在对由化学镀镍磷构成的金属层500和由铜构成的金属层300进行蚀刻时,所述至少含有钯的金属含有物400被去除,但是在钯的被覆率大于500μg/cm

相对于所述由铜构成的金属层300,金属含有物400中的钯的被覆率可以通过在催化金属层300时的浸渍在钯处理液中的时间来控制。钯处理液可以使用含有钯络合物的物质、或者锡与钯的胶体溶液等。

所述由钛构成的金属层200、所述由铜构成的金属层300、所述至少含有钯的金属含有物400、以及所述由化学镀镍磷构成的金属层500的各个界面处可以形成来自于各金属的金属间化合物层。

在剖面视图中,由钛构成的金属层200、由铜构成的金属层300、由化学镀镍磷构成的金属层500的各个层的接触面积也可以不相同。

接下来,参照图4(A)至图4(G)对上述图3所示的玻璃布线基板2的制造方法的一个例子进行说明。

首先,准备玻璃板10。接着,如图4(A)所示,在玻璃板10的主平面10a上从玻璃侧开始依次层叠金属层200和金属层300。具体而言,通过溅射法在玻璃板10的一个主平面上形成钛层和铜层以作为金属层200和金属层300。

接着,如图4(B)所示,在金属层300上形成金属含有物400,然后形成金属层500。具体而言,形成至少含钯的层和化学镀镍磷层以作为金属含有物400和金属层500。

接着,如图4(C)所示,在设置于玻璃主平面10a上的由化学镀镍磷构成的金属层500上,使用辊式层压装置等层叠干膜抗蚀剂,并通过光刻形成具有开口部RE0的抗蚀剂层RE1。

接着,如图4(D)所示,在由化学镀镍磷构成的金属层500上,利用电镀法在电解镀铜液中形成由电解镀铜构成的第2金属层700。

接着,在氢氧化钠溶液或TMAH溶液等中,剥离抗蚀剂层RE1,从而得到图4(E)所示的基板。

接着,如图4(F)所示,依次对由化学镀镍磷构成的金属层500和由铜构成的金属层300进行蚀刻。此时,通过金属含有物400的钯的催化作用,由电解镀铜构成的第2金属层700在与由化学镀镍层构成的金属层500接触的一侧的外周处进行侵蚀,从而形成凹部701。

接着,通过对由钛构成的金属层200进行蚀刻,从而得到图4(G)所示的玻璃布线基板。以这种方式,得到了由至少被覆玻璃板10的一部分的金属层200、金属层300、金属含有物400、金属层500构成的第1金属层600,以及被覆第1金属层的至少一部分的第2金属层700,进一步得到了与第2金属层700接触的第1金属层600的面积小于朝向第1金属层600侧的第2金属层700的面积的玻璃布线基板。

根据上述玻璃布线基板的结构,能够缓和施加在由电解镀铜构成的第2金属层700的正下方的玻璃上的应力,即使在所形成的电解镀铜层的厚度大于15μm的情况下,也能够抑制玻璃板10中产生裂纹。

需要说明的是,本发明不限于上述实施方式和变形例。另外,当然也可以在不脱离本发明的主旨的范围内实施各种变形。

实施例

以下,与比较例相对比,对导体层下有无玻璃裂纹的评价所涉及的实施例进行说明。

[判断导体层下有无玻璃裂纹]

以下,对于在实施例1、2和比较例1中得到的玻璃布线基板,通过扫描电子显微镜(SEM)观察导体层下的玻璃板,在样品数N=10下判断有无玻璃裂纹。

<实施例1>

在本实施例中,根据图5的制造例制作了玻璃布线基板3。

首先,如图5(A)所示,准备了厚度为300μm的玻璃板11(OA-10G、“日本電気硝子株式会社”制造),并且通过溅射法在玻璃板11的单面上沉积了厚度为50nm的钛层21和厚度为300nm的铜层31。

接着,如图5(B)所示,在铜层31上设置钯含有物41。在室温下,将图5(A)所示的基板浸渍在1g/L的氯化钯溶液中60秒钟,从而形成钯含有物41。此时,铜层31上的钯含有物41中的钯被覆率为1μg/cm

以这样的方式,在玻璃板11上设置了由钛层21、铜层31、钯含有物41、以及化学镀镍磷层51构成的第1金属层61。

接着,如图5(C)所示,通过使用辊式层压装置在化学镀镍磷层51上层叠厚度为56μm的感光性干膜抗蚀剂,从而形成第1抗蚀剂层RE2,并通过对预定的位置曝光、显影以设置开口部RE0。RE0的开口尺寸约为500μm×500μm。

接着,如图5(D)所示,将基板浸渍在硫酸铜镀液中,在1ASD(电流密度)下形成电解镀铜层71,使其厚度为15μm。

接着,将在图5(D)中所得的基板浸渍在60℃、5%的氢氧化钠水溶液中,剥离RE2,从而得到图5(E)的基板。

接着,如图5(F)所示,使用过氧化氢水和硫酸的混合溶液(pH为1、温度为25℃)对化学镀镍磷层51、钯含有物41和铜层31进行蚀刻,从而得到了具备凹部701的电解镀铜层71。

接着,如图5(G)所示,使用过氧化氢水和氨水的混合溶液(pH为9、温度为25℃)除去钛层21。

以这样的方式,得到了由至少被覆玻璃的一部分的钛层21、铜层31、钯含有物41、化学镀镍磷层51构成的第1金属层61,以及构成被覆第1金属层61的至少一部分的第2金属层的电解镀铜层71,进一步得到了第1金属层61与构成第2金属层的电解镀铜层71的接触面积小于朝向第1金属层61侧的构成第2金属层的电解镀铜层71的面积的玻璃布线基板4。

此时,第1金属层61与构成第2金属层的电解镀铜层71接触的面积为24.9×10

<实施例2>

在本实施例2中,将实施例1中的电解镀铜层71的厚度设为25μm。除此以外,通过与实施例1同样的制法形成了实施例2。

此时,第1金属层61与构成第2金属层的电解镀铜层71接触的面积为24.5×10

<比较例1>

在本比较例1中,没有使用钯含有物41和化学镀镍磷层51,而在钛层21和铜层31上形成了构成第2金属层的电解镀铜层71,除此以外,通过与实施例1同样的制法得到了玻璃布线基板。

得到的导体层中的电解镀铜层没有凹部,而是得到了矩形剖面形状的导体层(未图示)。即,构成第1金属层的铜层31与构成第2金属层的电解镀铜层71接触的面积、以及朝向构成第1金属层的铜层31的构成第2金属层的电解镀铜层71的面积都为25.0×10

表1是对实施例1、2和比较例1的上述结果的总结。需要说明的是,关于玻璃裂纹评价,用显微镜检查玻璃布线基板的表面,从而判断有无裂纹。在表1的评价中,10/10OK是指对10个样品进行评价,10个样品都没有产生裂纹的情况;10/10NG是指对10个样品进行评价,10个样品都产生裂纹的情况。

[表1]

如表1所示,实施例1、2涉及的玻璃布线基板中,在将电解镀铜层的厚度设为15μm、25μm的任意一种情况下,在由钛层、铜层、化学镀镍磷层和电解镀铜层构成的导体层下都没有发现玻璃裂纹。另一方面,在比较例1涉及的玻璃布线基板中,即使将电解镀铜层的厚度设为15μm,也全部产生了裂纹。因此确认了因使用钯含有物而产生的效果。

符号的说明

1、2、3···玻璃布线基板,10、11···玻璃板,20、30、50···金属层,40···金属含有物层,60、61、600···第1金属层,70、700···第2金属层,21···钛层,31···铜层,41···钯含有物,51···化学镀镍磷层,71···电解镀铜层,701···凹部,RE1、RE2···抗蚀剂层。

- 陶瓷布线基板、陶瓷布线基板用陶瓷生坯片及陶瓷布线基板用玻璃陶瓷粉末

- 基板制造方法、布线基板的制造方法、玻璃基板以及布线基板