一种直行程调节型执行器的推力模拟负载装置

文献发布时间:2023-06-19 10:54:12

技术领域

本发明涉及直行程调节型执行器测试技术,具体涉及一种直行程调节型执行器负载工况测试的模拟负载装置,可用于电动、气动和电液各种类型的直行程调节型执行器研制和出厂测试时额定输出推力下的各种性能测试和试验。

背景技术

执行器产品在研制过程和出厂测试时需要进行各种负载工况下的试验,以充分验证执行器的性能,作为产品合格的判别依据之一。

现有推力模拟负载系统中常采用一台溢流阀和换向阀组合的方案,在油缸没有位移或单向运动时,该技术方案是可行的。但是调节型执行器的带载试验要求模拟负载装置能够输出常规负载(负载方向与执行器运动方向相反)和超越负载(负载方向与执行器运动方向相同),并且模拟负载装置的油缸位移必须随动,也就是无论活塞受的油压多大,无论受力方向如何,油缸活塞都应随着执行器的输出轴移动,而不影响油压。若要求在油缸活塞单向运动时改变受力方向,此时换向阀在换向过程中会出现一个短暂的中间过程,此时油缸两端的进油和出油会受影响,也就是会影响正常移动,这是不允许的,所以无法满足要求。另外,在运动方向和受力方向相反时,油缸是从低压端进油,高压端出油,低压端从油箱吸油,容易发生汽蚀。

目前常见的负载试验装置多为测功系统,或用于特点产品的负载试验,尚没有适用于直行程调节型执行器的推力模拟负载试验装置。

发明内容

针对现有技术的缺陷或不足,本发明提供了一种直行程调节型执行器的推力模拟负载装置。

为此,本发明提供的装置包括单出轴双作用液压缸,该单出轴双作用液压缸内设有杆腔和无杆腔,单出轴双作用液压缸的输出轴用于连接被测角行程调节型执行器;所述有杆腔和无杆腔分别连接有第一液压油路和第二液压油路,所述第一液压油路上串联有第一压力监测仪器、第一比例阀和第一工作泵;所述第二液压油路上串联有第二压力监测仪器、第二比例阀和第二工作泵;所述第一工作泵与第二工作泵分别用于为两条液压油供给液压油。

进一步的方案中,本发明的装置还包括控制器,该控制根据公式(1)、(2)、(3)控制第一工作泵和第二工作泵工作输出推力F:

其中:

F——模拟负载装置输出推力,N;

P

P

D——单出轴双作用液压缸油缸缸筒内径,mm;

d——单出轴双作用液压缸油缸活塞杆直径,mm;

其中:

I

I

a

a

b

b

优选的,第一工作泵和第二工作泵的最小排量分别满足公式(4)和(5):

其中,Q

Q

D——单出轴双作用液压缸油缸缸筒内径,mm;具体根据装置的推力测试量程确定;

d——单出轴双作用液压缸油缸活塞杆直径,mm;

v——本发明装置的输出速度,mm/s;取待测执行器的最大执行速度;

进一步,可选用双联泵作为第一工作泵和第二工作泵。

可选的,所述第一比例阀或/和第二比例阀选用电磁比例溢流阀。

可选的,所述第一液压油路和第二液压油路上各自连接有安全阀。

可选的,所述第一工作泵和第二工作泵的出口均连接有过滤器。

进一步,本发明的装置还包括液压油供给箱,所述第一工作泵和第二工作泵进口均与所述液压油供给箱连接,所述第一比例阀和第二比例阀与所述液压油供给箱连接。

进一步,所述安全阀与所述液压油供给箱连接。

进一步,本发明的装置还包括工作台,所述单出轴双作用液压油缸、第一压力监测仪器和第二压力监测仪器安装在所述工作台上。

更进一步,所述单出轴双作用液压缸的出口处连接有联轴器。

本发明的有益效果是:

本发明以两个泵作为动力源,分别与单出轴双作用油缸的两个油口连接形成两路单独控制的液压油路,互不影响,不存在气蚀问题,并且模拟负载装置可以输出正向和反向两个方向的推力负载,油缸活塞无论承受多大油压都可以实现随动;且由于油缸为单出轴油缸,两腔液压油容积不同,双联泵采用排量不同的齿轮泵分别单独控制两腔压力,可确保正向和反向运动时负载装置运动速度相同。

进一步,可选用以双联泵作为动力源。

进一步,可通过选用电磁比例溢流阀,通过对输入的电信号的控制(随时间的变化而调整)调整溢流阀的溢流压力(电信号大小与压力一一对应),从而控制液压缸内液压力的大小,最终实现对输出力的精密控制,模拟静态负载和动态负载。

附图说明

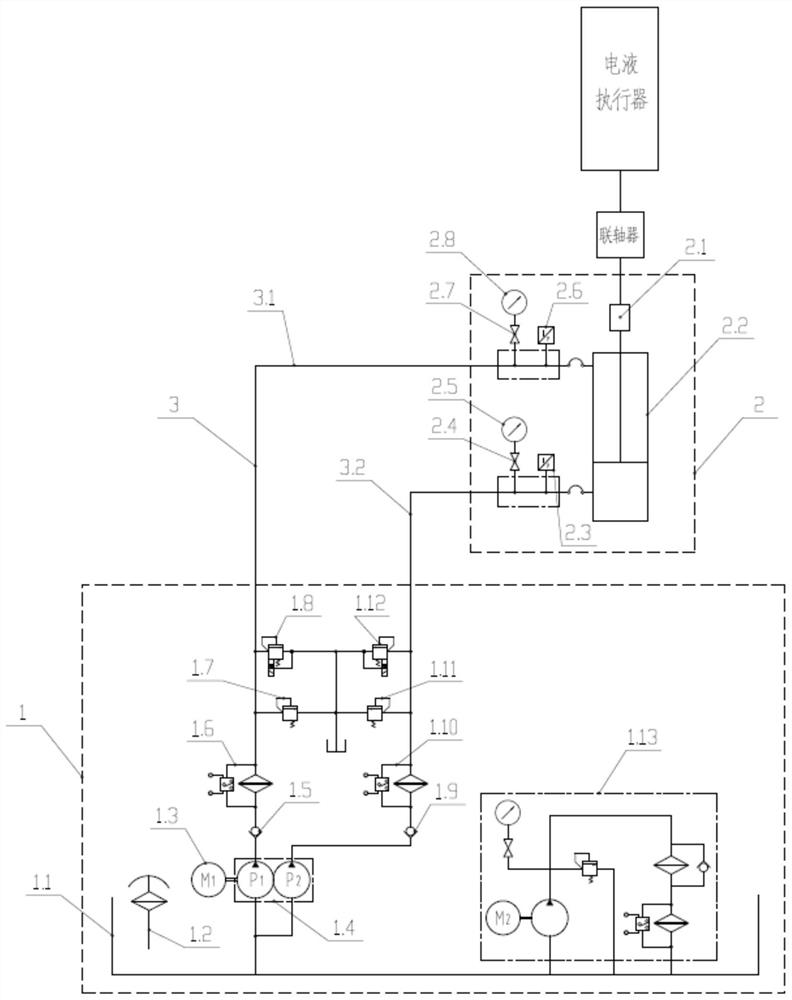

图1为本发明测试系统的结构示意图。

具体实施方式

除非有特殊说明,本文中的术语根据相关领域普通技术人员的认识理解。

本发明通过调节两个比例阀的开度控制单出轴双作用液压油缸两腔压力,由于压差作用,单出轴双作用液压油缸输出相应的推力(本文也称输出推力),测试计算原理如下:

输出推力指向待测执行器方向为正,反向则为负,输出推力计算公式为公式(1):

其中:

F——模拟负载装置输出推力,N;

P

P

D——单出轴双作用液压缸油缸缸筒内径,mm;具体根据装置的推力测试量程确定;实际方案中根据输出推力负载计算,结合单出轴双作用液压缸标准规格选定;

d——单出轴双作用液压缸油缸活塞杆直径,mm;

油缸两腔压力与电磁比例溢流阀输入电流的关系满足公式(2)和公式(3):

其中:

I

I

a

a

b

b

待测执行器在进行正向负载和反向负载测试时要求运动速度一致,即单出轴双作用液压油缸活塞杆运动速度要求一致,由于液压油缸为单出轴油缸,两腔体积不同,则运动时两腔流量要求则不同,因此采用两个排量不同的油泵,两泵排量满足公式(4)和(5):

其中,Q

Q

v——本发明装置的输出速度,mm/s;取待测执行器的最大执行速度;

进一步的方案中,比例阀选用电磁比例溢流阀,这样在调压过程中,多余的液压油可流回至装置的油箱中。

本发明优选的方案中,两路液压油路中安全溢流阀,当比例阀故障时,安全阀溢流,保护模拟负载装置,也防止输出过大负载损伤待测产品。工作时,安全溢流阀设定安全值,该安全值根据模拟负载装置的最大扭矩值设定。进一步的方案中,安全阀溢流的液压油汇流至装置的油箱。

实施例:

如图1所示,该实施例的直行程调节型执行器推力模拟负载装置主要由液压动力站1和工作台2上的管路两大部分组成,其中液压动力工作站由油箱1.1、第一工作泵P1和第二工作泵P2、第一电磁比例溢流阀1.8、第二电磁比例溢流阀1.12、第一安全溢流阀1.7、第二安全溢流阀1.11通过油管连接组成;工作台2上安装有液压旋转油缸2.2、第一压力表2.8和第二压力表2.5,工作台上的部件通过油管3与液压动力站1连接;液压油经第一工作泵P1和第二工作泵P2分为两路:

第一路液压油路上,第一工作泵P1供给的液压油推开单向阀1.5流经过滤器1.6,沿油管3.1进入单出轴双作用液压油缸2.2的有杆腔,电磁比例溢流阀1.8的开度控制第一路液压油即油缸有杆腔的压力,多余油液经电磁比例溢流阀1.8流回油箱1.1中,当有杆腔压力高于第一安全溢流阀1.7的设定值时,油液经第一安全溢流阀1.7流回油箱1.1中;

第二路液压油路上,第二工作泵P2供给的液压油推开单向阀1.9流经过滤器1.10,沿油管3.2进入单出轴双作用液压油缸2.2的无杆腔,电磁比例溢流阀1.12的开度控制第二路液压油即油缸无杆腔的压力,多余油液经第二电磁比例溢流阀1.12流回油箱1.1中,当无杆腔压力高于第二安全溢流阀1.11的设定值时,油液经第二电磁安全溢流阀1.11流回油箱1.1中。

使用时,待测调节型执行器安装在负载工作台上,与单出轴双作用液压油缸2.1通过联轴器相连,通过控制第一电磁比例溢流阀1.8和第二电磁比例溢流阀1.12的开度,进而控制有杆腔和无杆腔两腔压力,基于压力差输出预设推力负载;当待测调节型执行器处于静止状态时,模拟负载装置输出推力静态作用在待测执行器上,P1和P2泵输出的液压油经第一电磁比例溢流阀1.8和第二电磁比例溢流阀1.12溢流回油箱;当待测执行器带动单出轴双作用液压油缸2.2活塞杆向上运动时,P2泵不断向液压油缸的无杆腔补油,而有杆腔由于体积压缩,P1泵输出的液压油由第一电磁比例溢流阀1.8溢流回油箱,从而实现单出轴双作用液压缸活塞杆的随动。

还有些方案中,第一工作泵和第二工作泵由两台排量不同的齿轮泵构成,电机驱动双联泵转动,泵P1输出的液压油经单向阀1.5、过滤器1.6进入油缸的有杆腔,该油路压力由第一电磁比例溢流阀1.8的开度控制;泵P2输出的液压油经单向阀1.9、过滤器1.10进入油缸的无杆腔,该油路压力由第二电磁比例溢流阀1.12的开度控制。

进一步的方案中,油箱设有一套风冷组件1.13,所用风冷组件1.13为相关领域通用风冷组件,油箱1.1中的液压油可经1.13风冷组件循环后起到降低油温的作用,通过风冷控制油温处于合适的范围。

在上述方案基础上,各油路上的压力表通过截止阀2.4(2.7)安装在油路上,以方便换维修压力表,防止漏油。

为实现实时监测,各液压油路上还连接有压力传感器2.3(2.6),旋转油缸输出端安装有扭矩传感器,可通过压力传感器实时反馈液压缸两腔压力,扭矩传感器实时反馈输出扭矩。

还有方案中,油箱1.1中安装有空气过滤器1.2,用于防止空气污染油箱中的液压油。

利用上述装置对具体的执行器进行扭矩模拟测试:

该实施例的待测执行器的行程范围是0-150mm,最大执行速度为10mm/s,额定推力负载为±50000N;

相应的,检测上述执行器需用的推力模拟负载装置的输出推力负载为F=±50000N,输出速度v=10mm/s,依据公式(4)和(5)计算Q1=3.5L/min,Q2=4.71L/min,选取最小排量为4.5L/min/6L/min规格的双联泵。

根据输出推力要求,选取单出轴双作用液压油缸规格选用无杆腔缸径D=100mm,有杆腔缸径d=50mm;该实施例的电磁阀压力与电流对照公式:

表1模拟负载试验装置输入与输出参数表

待测执行器的输出轴推力负载模拟装置中的单出轴双作用油缸的输出轴通过联轴器连接好后,进行以下测试:

测试待测执行器在其额定推力负载作用下从0位置到150mm位置的执行速度:将待测执行器停放在0位置,推力负载模拟装置输出待测执行器的额定推力负载条件下,将待测执行器工作150mm位置,测量待测执行器0位置到150mm位置的时间为26s,计算待测执行器行程速度为5.8mm/s;

测试待测执行器在不同推力不同行程下的实际执行值:将推力负载模拟装置输出负载分别加到0N、-25000N、-50000N、+25000N、+50000N,将单出轴双作用油缸分别工作在0mm、50mm、100mm、150mm、100mm、50mm、0mm位置,在对应位置记录待测执行器液压缸的实际行程值,计算其定位精度。

- 一种直行程调节型执行器的推力模拟负载装置

- 一种角行程调节型执行器扭矩模拟负载装置