用于使用自限制和溶解度受限反应的原子层湿法蚀刻的加工系统和平台

文献发布时间:2023-06-19 11:35:49

相关申请的交叉引用

本申请要求2018年11月15日提交的发明名称为“Wet Atomic Layer EtchingUsing Self-Limiting and Solubility-Limited Reactions[使用自限制和溶解度受限反应的原子层湿法蚀刻]”的美国临时专利申请号62/767,808、2019年2月27日提交的发明名称为“Wet Atomic Layer Etching Using Self-Limiting and Solubility-LimitedReactions[使用自限制和溶解度受限反应的原子层湿法蚀刻]”的美国专利申请号16/287,658以及2019年5月3日提交的发明名称为“Processing System and Platform for WetAtomic Layer Etching Using Self-Limiting and Solubility-Limited Reactions[用于使用自限制和溶解度受限反应的原子层湿法蚀刻的加工系统和平台]”的美国专利申请号16/402,611的优先权;这些专利申请的披露内容通过引用以其全文明确结合在此。

背景技术

本披露内容涉及衬底加工。特别地,本披露内容提供一种在衬底上蚀刻层的方法。

在衬底加工期间,已知多种用于蚀刻衬底上的各个层的技术。等离子蚀刻和湿法蚀刻是两种公知的技术。湿法蚀刻包括将化学溶液分配在衬底的表面上或将衬底浸入化学溶液中。化学溶液通常包含溶剂、被设计为与衬底表面上的材料反应的化学物质以及促进反应产物溶解的化学物质。衬底表面暴露于蚀刻剂下的结果是从衬底上去除材料。蚀刻剂组成和温度可以控制蚀刻速率、特异性以及蚀刻后衬底表面上的残留材料。

热力学和动力学都在蚀刻剂制剂中起作用。为了蚀刻成功,期望的反应需要在热力学和动力学上都是有利的。对于蚀刻多晶材料,成功的要求变得更加严格。对于这些材料,期望的是,对于每个单独的微晶小面和晶界几何形状,去除速率基本上相似,而无论微晶形态或环境如何。表面粗糙度在纳米级特征的界面品质和电特性中起着重要作用。当蚀刻纳米级多晶材料时,与不同的晶体小面相比,在晶界处的不同蚀刻速率在蚀刻期间产生表面的粗糙化。进一步地,期望的是材料去除速率在宏观和微观水平上应该是均匀的并且以与大批量制造相容的速率发生。宏观均匀性可以通过仔细的工程化解决,但是微观均匀性取决于蚀刻本身的化学作用。

随着衬底结构的几何形状继续缩小以及结构类型演变,蚀刻衬底的挑战增加。用来解决这些挑战的一种技术是原子层蚀刻(ALE)。通常已知ALE工艺包括通过一个或多个自限制反应顺序去除薄层的工艺。例如,ALE通常是指可以以原子精度进行蚀刻的技术-一次去除一层或几层单层材料。通常,ALE方案依赖于待蚀刻表面的化学改性,然后选择性地去除改性层。因此,ALE工艺通过将蚀刻工艺分离成表面改性和改性表面去除的顺序步骤来提供改善的性能。这种工艺通常包括多个循环系列的层改性和蚀刻步骤。改性步骤可以对暴露的表面改性,并且蚀刻步骤可以选择性地去除改性层。因此,在一个实施例中,可能发生一系列自限制反应,并且该循环可以重复执行。在其他实施例中,该工艺可以仅使用一个循环。如本文所使用的,ALE工艺也可以包括准ALE工艺。在这种工艺中,仍然可以使用一系列修改和蚀刻步骤循环。然而,去除步骤可能不是纯粹的自限制,因为在去除改性层之后,蚀刻明显减慢,但是它可能不会完全停止。因此迄今为止,已知的ALE技术已经在真空或气相中完成。这种技术利用等离子体或高温热化学反应来对材料表面改性,然后是化学或配体交换反应来使改性层挥发。ALE的性质使表面被蚀刻时变得平滑。

其他已知的顺序蚀刻技术包括使用氧等离子体、臭氧或过氧化氢作为自限制氧化步骤来蚀刻III-V半导体以及酸性湿法蚀刻以选择性地去除氧化物。然而,虽然现有技术提供了顺序蚀刻工艺,但是由于需要侵蚀性氧化剂,因此缺乏原子层控制。

随着正被蚀刻的特征大小继续减小,用已知的蚀刻技术使微观和宏观蚀刻的均匀性要求满足可接受的程度变得越来越困难。因此,将期望提供一种改进的蚀刻工艺。

发明内容

本文披露了一种用于在蚀刻期间改进材料的微观和宏观均匀性二者的加工系统和平台。这些改进可以通过使用湿法ALE技术在材料表面上形成和溶解薄的自限制层来完成。对于多晶材料的蚀刻,可以使用这些自限制反应来防止蚀刻期间表面的这种粗糙化。因此,如本文所披露的,湿法ALE工艺使用顺序的自限制反应来首先对材料的表面层进行改性,然后选择性地去除改性层。在另一个实施例中,披露了一种用于完成所披露的方法的平台。该平台可以包括被布置为供应湿法ALE工艺的化学溶液的湿化学物质供应系统。进一步地,平台可以包括湿法蚀刻工具和干法蚀刻工具两者,其中衬底可以从干法蚀刻工具移动到具有环境分离的室的湿法蚀刻工具。在一个实施例中,可以在干法蚀刻工具和湿法蚀刻工具内加工衬底而不暴露于周围大气。

在一个实施例中,提供了一种蚀刻衬底的方法。该方法可以包括接收衬底,该衬底具有暴露的第一材料,该第一材料包括多晶材料。该方法进一步包括选择性地蚀刻多晶材料,该选择性蚀刻包括通过将表面暴露于化学溶液下对多晶材料的表面进行化学改性以提供改性表面层、以及通过将多晶材料的改性表面层暴露于液相化学溶液下来选择性地去除改性表面层。

在一个实施例中,多晶材料的表面的化学改性包括使用氧化剂使多晶材料氧化。在一个实施例中,氧化剂包括含氧的气态环境、包含溶解的氧或其他氧化剂的化学溶液或直接参与表面氧化的溶剂(比如水)。在另一个实施例中,氧化剂是氧饱和的化学溶液,该氧饱和的化学溶液包括溶解在水、乙醇或丙酮中的氧。

在另一个实施例中,化学改性进一步包括使用络合剂钝化多晶材料的改性层。在一个实施例中,络合剂包括柠檬酸盐。

在另一个实施例中,化学改性进一步包括通过将衬底暴露于柠檬酸下来钝化多晶材料中的改性层。在另一个实施例中,化学改性包括将衬底暴露于分子氧和柠檬酸盐下。

在另一个实施例中,上述蚀刻衬底的方法进一步包括在化学改性之后并且在选择性去除之前用溶剂冲洗衬底。

在上述蚀刻衬底的方法的另一个实施例中,选择性去除包括将多晶材料的改性层暴露于水性溶液下以溶解该改性层。

在其他实施例中,利用了所述的蚀刻衬底的方法,其中,化学改性和选择性去除被顺序地和交替地执行。在一些实施例中,化学改性和选择性去除的顺序步骤是(1)在时间上部分重叠地或(2)连续地执行。在一些实施例中,化学改性和选择性去除的顺序步骤在时间上不重叠。

在又一个实施例中,在执行上述选择性蚀刻之前,可以执行通过将多晶材料暴露于气相环境下来选择性地干法蚀刻多晶材料。

在一个实施例中,多晶材料可以是过渡金属或可以是贵金属。在一个优选实施例中,多晶材料是钌或钴。

在另一个实施例中,描述了一种蚀刻衬底的方法。该方法可以包括接收具有由多晶材料组成的第一材料和由不同材料组成的第二材料的衬底,其中,多晶材料的暴露表面具有用第一表面粗糙度值表征的表面粗糙度。该方法进一步包括通过将衬底暴露于第一湿法化学溶液中对多晶材料进行化学改性以产生化学改性层,然后将衬底暴露于第二湿法化学溶液中以溶解化学改性层而将表面粗糙度减小到第二表面粗糙度值。在一个实施例中,多晶材料是过渡金属。在另一个实施例中,多晶材料的化学改性包括使用氧化剂使多晶材料氧化。在又一个实施例中,该方法进一步包括使用干法蚀刻工艺蚀刻衬底上的多晶材料,其中,第一表面粗糙度值是干法蚀刻工艺的结果。

在又一个实施例中,披露了一种对衬底执行湿法蚀刻工艺的加工系统。该系统包括:湿法工艺室,该湿法工艺室被配置为执行湿化学工艺;以及衬底固持器,该衬底固持器位于该湿法工艺室内并且被配置为支撑衬底。该系统进一步包括化学物质供应系统,该化学物质供应系统被布置为将第一化学溶液和第二化学溶液供应到该湿法工艺室内的衬底上,该第二化学溶液与该第一化学溶液不同,其中,选择该第一化学溶液对该衬底的表面进行化学改性以产生化学改性层,并且其中,选择该第二化学溶液以去除该化学改性层。该系统还包括化学物质注入歧管,该化学物质注入歧管流体地联接到该湿法工艺室并且被配置为循环地分配该第一化学溶液和该第二化学溶液。该系统进一步包括控制器,该控制器被可编程地配置为控制该第一化学溶液和该第二化学溶液的每个分配循环的持续时间。

在上述系统的一个实施例中,布置该系统,其中第一化学溶液包括氧化剂。在另一个实施例中,第一化学溶液包括氧饱和的化学溶液。在又一个实施例中,第一化学溶液包括氧饱和的化学溶液,该氧饱和的化学溶液包括溶解在水、乙醇或丙酮中的氧。该系统可以被进一步配置,其中,化学物质供应系统被进一步布置为供应络合剂。在一个实施例中,络合剂包括柠檬酸盐。

在上述系统的又一个实施例中,化学物质供应系统被进一步布置为供应溶剂冲洗溶液。在一个实施例中,控制器被可编程地配置为在化学改性之后并且在选择性去除之前提供该溶剂冲洗溶液。

在上述系统的另一个实施例中,控制器被可编程地配置为提供在时间上部分重叠的该第一化学溶液和该第二化学溶液的循环分配。在另一个实施例中,控制器被可编程地配置为以时间上不重叠的方式提供该第一化学溶液和该第二化学溶液的循环分配。

在上述系统的又一个实施例中,第一化学溶液包括络合剂,并且第二化学溶液包括水。

在又一个实施例中,披露了一种用于蚀刻具有多晶材料的衬底的平台。该平台可以包括用于蚀刻多晶材料的干法蚀刻工具和用于蚀刻多晶材料的湿法蚀刻工具,其中,该湿法蚀刻工具被布置为将第一化学溶液和第二化学溶液供应到湿法工艺室内的衬底上,该第二化学溶液与该第一化学溶液不同,其中,选择该第一化学溶液对该衬底的表面进行化学改性以产生化学改性层,并且其中,选择该第二化学溶液以去除该化学改性层。该平台进一步包括转移模块,该转移模块用于在该干法蚀刻工具和该湿法蚀刻工具之间移动该衬底。该平台还包括隔离直通模块,该隔离直通模块设置在该转移模块与该湿法蚀刻工具之间,以将该转移模块的转移模块环境与该湿法蚀刻工具的湿法蚀刻工具环境分开。

在上述平台的另一个实施例中,该干法蚀刻工具被配置为首先将该多晶材料蚀刻成第一表面粗糙度值,并且该湿法蚀刻工具被配置为随后将该多晶材料蚀刻成第二表面粗糙度值,第二表面粗糙度值小于该第一表面粗糙度值。在又一个实施例中,该平台被配置为当该衬底从该干法蚀刻工具转移到该湿法蚀刻工具时将该衬底保持在受控环境中而不暴露于环境条件下。在又一个实施例中,第一化学溶液包括氧化剂。在又一个实施例中,该湿法蚀刻工具被进一步布置为供应溶剂冲洗溶液。在另一个实施例中,该湿法蚀刻工具被配置为在化学改性之后并且在选择性去除之前提供该溶剂冲洗。

附图说明

通过参考以下结合附图的描述,可以获取对本发明及其优点的更透彻的理解,其中,相似的附图标记指示相似的特征。然而,应当注意的是,这些附图仅展示了所披露的构思的示例性实施例,并且因此不被认为限制了范围,因为所披露的构思可以承认其他同等有效的实施例。

图1A至图1C展示了多晶金属蚀刻的动力学分析。

图2A至图2D展示了示例性ALE金属湿法蚀刻的示例性蚀刻循环。

图3展示了在如图2A至图2D所示的蚀刻循环期间溶剂冲洗的影响。

图4展示了在ALE金属湿法蚀刻工艺中可能发生的峰-峰粗糙度降低。

图5和图6演示了根据本文描述的技术的用于加工衬底的示例性方法。

图7A展示了用于执行本文披露的技术的示例性湿法蚀刻工具。

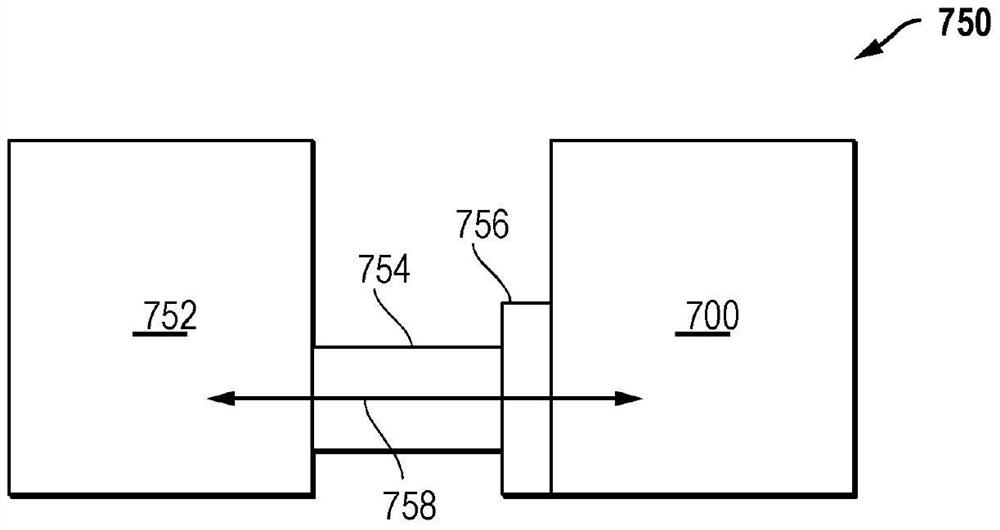

图7B展示了包括图7A的湿法蚀刻工具和干法蚀刻工具的示例性平台。

具体实施方式

本文披露了一种用于在蚀刻期间改进材料的微观和宏观均匀性二者的加工系统和平台。这些改进可以通过使用湿法ALE技术在材料表面上形成和溶解薄的自限制层来完成。对于多晶材料的蚀刻,可以使用这些自限制反应来防止蚀刻期间表面的这种粗糙化。因此,如本文所披露的,湿法ALE工艺使用顺序的自限制反应来首先对材料的表面层进行改性,然后选择性地去除改性层。在另一个实施例中,披露了一种用于完成所披露的方法的平台。该平台可以包括被布置为供应湿法ALE工艺的化学溶液的湿化学物质供应系统。进一步地,平台可以包括湿法蚀刻工具和干法蚀刻工具两者,其中衬底可以从干法蚀刻工具移动到具有环境分离的室的湿法蚀刻工具。在一个实施例中,可以在干法蚀刻工具和湿法蚀刻工具内加工衬底而不暴露于周围大气。

如本文所述,提供了用于使用湿化学方法实施顺序的自限制反应的方法。使用这些方法的湿法ALE工艺,蚀刻溶液中的表面反应是自限制的,因此总蚀刻量可以是每个循环的蚀刻量的整数倍。因此,该方法又可以称为“数字蚀刻”。本文描述的技术可以用于衬底加工领域中已知的各种各样的材料。这种材料可以包括多晶材料。在一个实施例中,多晶可以是金属。在一些实施例中,金属可以是过渡金属。在其他实施例中,金属是贵金属。在一些具体的实施例中,金属可以由钌(Ru)或钴(Co)组成。

在一个实施例中,所描述的湿法蚀刻技术由顺序地使衬底表面暴露于两种或更多种蚀刻剂溶液下组成。第一蚀刻剂以自限制方式与衬底的表面反应。第二蚀刻剂溶解反应产物并暴露新鲜的表面,该表面在随后的循环中自由地与第一蚀刻剂反应。与作为依赖于反应产物的挥发性的干法工艺的干法ALE相比,这种湿法蚀刻ALE依赖于反应产物的溶解度来去除它们。为了自限制,期望的是表面反应产物通常不溶于第一蚀刻剂。然而,反应产物易于溶于第二蚀刻剂中,以在数字蚀刻中去除材料。

附加地,待去除的衬底表面以自限制方式容易地与第一蚀刻剂的组分反应,但是不与第二蚀刻剂反应。可以通过常见溶剂中的不同化学添加剂或通过两种蚀刻剂中的每一种使用的不同溶剂来完成衬底反应性和产品溶解度的差异。

所描述的方法提供了原子层控制。该方法可以通用于使用湿化学作用蚀刻的任何类型的材料。该方法可以扩大溶剂选择在钝化层溶解度中的作用。进一步地,可以使用络合剂作为控制反应产物的溶解度的方法。

本文描述的技术提供了优于其他蚀刻方法的多个优点的机会。这些技术提供了ALE的益处,比如精确控制总蚀刻量、控制表面粗糙度以及改善晶圆级均匀性。这些技术还提供了湿法蚀刻的若干益处,比如蚀刻室的简单性、大气蚀刻条件以及可以完成蚀刻的速度。

湿法ALE是通过使衬底表面依次暴露于多种蚀刻剂下来完成的。每种蚀刻剂通常包括溶剂,该溶剂可以包含以下中的一种或多种:与衬底表面反应的化学物质、与衬底表面上形成的产物反应的化学物质、促进衬底表面上形成的产物溶解的化学物质或促进衬底表面的清洁的化学物质。在暴露于顺序蚀刻剂下之间可以用惰性溶液冲洗衬底,以防止蚀刻剂的交叉污染。还可以在蚀刻剂暴露之间使衬底暴露于气相反应物下,以驱动附加化学作用。

湿法ALE工艺中的蚀刻剂通常将以自限制方式与衬底表面反应。蚀刻剂可以与衬底表面反应以在衬底表面上形成化学改性层,蚀刻剂可以与改性层反应,可以溶解改性层,或者可以与这些工艺进行某种组合。通常,期望的是蚀刻剂是选择性的并且是自限制的。还期望衬底表面可以受到蚀刻剂的影响,同时下面的层保持不变。自限制反应的厚度通常在原子尺度上。一个单层是理想的,但是不是必需的。

暴露于单一蚀刻剂下可以通过各种各样的技术来完成,包括通过将衬底浸入浴中,使衬底暴露于气溶胶喷雾下或将蚀刻剂分配到旋转室内的衬底上。在每种情况下,优选的是蚀刻剂的剂量足以在整个衬底表面上将反应驱动至其自限制值。

与本文披露的技术一起使用的衬底可以是期望对材料进行蚀刻的任何衬底。例如,在一个实施例中,衬底可以是其上形成有一个或多个半导体加工层(所有加工层一起可以包括衬底)的半导体衬底。在一个实施例中,衬底可以是已经经受了多个半导体加工步骤的衬底,该多个半导体加工步骤产生了各种各样的结构和层,所有这些结构和层在衬底加工领域中都是已知的。在一个实施例中,衬底可以是包括形成的各种结构和层的半导体晶圆。

如上所述,本文描述的技术可以用于蚀刻各种材料。这种材料可以包括多晶材料。这种材料可以包括金属,包括但不限于过渡金属和贵金属。在一个示例性实施例中,待蚀刻的材料可以是多晶钴材料。如下提供的,本文描述的技术是结合多晶钴材料的蚀刻来描述的。然而,本领域技术人员将认识到,这种示例仅是示例性的,并且可以使用其他材料。

许多化学物质可以蚀刻多晶钴,但是在蚀刻期间控制表面粗糙度是困难的。难以防止在晶界处的点蚀和择优蚀刻。由于零价钴通常是不溶的,因此必须首先将其氧化。如本文所使用的,钴的氧化是指增加钴的形式电荷。氧化的物质然后能够溶解到溶液中。通用的两步蚀刻工艺(氧化然后溶解)的动力学分析示出了三个相关的反应速率:K

方程1

方程2

方程3示出了当在反应中利用柠檬酸时氧化钴的示例性溶解反应。

方程3

如果K

具体地,如果氧化比溶解快,则呈现给蚀刻溶液的表面将是氧化的金属。除非被自限制,否则氧化层的厚度将继续增长。如果被自限制,则随着金属被蚀刻,有限厚度的氧化层将向下传播穿过钴。在这种情况下,由于晶界和晶粒表面处的氧化速率并不重要,因此将产生平滑的蚀刻-溶解是速率确定步骤。然而,如果溶解比氧化快,则金属表面将与蚀刻溶液接触,因为氧化的钴与其形成一样快地溶解到溶液中。这种情况是蚀刻速率由氧化动力学控制,因此晶界处更快的氧化速率产生晶界处更快的蚀刻、点蚀,表面粗糙度增加。

如下所述,以下是暂时分离蚀刻工艺的氧化和溶解步骤的方法。每个反应在其自己的蚀刻溶液中执行。氧化步骤是自限制的,并且溶解步骤是选择性的以仅去除氧化的金属。如果通常满足这些条件,则总蚀刻量将是自限制氧化物厚度的整数倍。这种工艺将提供湿法ALE工艺,随着蚀刻的进行,该工艺会致使表面粗糙度降低。

为了提供比溶解速率快得多的氧化速率,可以用氧化产物不溶于其的溶剂来执行氧化步骤。这允许形成自限制氧化层,而不会损失任何材料而溶解。然后可以使氧化的表面暴露于蚀刻剂下,该蚀刻剂将溶解氧化层而不进一步氧化该表面。络合剂可以用于促进氧化的金属物种的溶解度。如果这些络合剂存在于氧化蚀刻剂中,则形成自限制金属络合物。如果用于溶解的蚀刻剂可以溶解络合物而不溶解氧化的金属,那么该蚀刻剂也可以氧化,因为溶解仍然是自限制的。也有可能通过多种蚀刻剂络合化和溶解。例如,蚀刻剂1在表面上形成络合物1。蚀刻剂2溶解络合物1并在表面上形成络合物2。然后,蚀刻剂1溶解络合物2,并通过再次形成络合物1来继续循环。这种技术可以有利地增加每个循环的蚀刻速率。

为了蚀刻钴,在一个实施例中,氧被用作氧化剂,并且络合剂包括柠檬酸盐。在一个实施例中,氧化剂包括含氧的气态环境或氧饱和的化学溶液。示例性的氧饱和化学溶液包括但不限于溶解在水、乙醇或丙酮中的氧。在一个实施例中,柠檬酸用作络合剂。柠檬酸与氧化钴反应以形成可溶于水性溶液的物质。柠檬酸与氧化钴之间的反应也是自限制的。当氧化钴表面暴露于柠檬酸下时,形成单个单层产品。柠檬酸不会与金属钴反应。接触空气或溶液中溶解的氧在钴上形成自限制的天然氧化物层。天然氧化物层可以由氧化钴、氢氧化钴、羟基氧化钴或这些物种的某种组合组成。这样完成了湿法ALE的氧化部分。非水性溶剂(比如丙酮或异丙醇)可以用于络合步骤。柠檬酸钴不溶于这些溶剂,因此柠檬酸钴的单层形成为自限制钝化层。柠檬酸的非水性溶液可以用作蚀刻浴或分配在旋转室中的衬底表面上。在此步骤期间,形成自限制的柠檬酸钴层。此反应是快速且自限制的。如果溶液中包含溶解的氧和柠檬酸二者,则可以在同一溶液中完成氧化和络合步骤。蚀刻剂可以包含这两种组分,因为这两个反应都是自限制的,并且溶液中的分子氧与柠檬酸之间没有反应。

在络合步骤之后,可以执行溶剂冲洗以去除过量的柠檬酸溶液,而不会干扰自限制的钴络合物。可以在溶剂浴中或通过将溶剂分配到旋转室中的衬底上来完成冲洗。用于络合步骤的溶剂可以用于冲洗步骤,但是可以使用络合剂可溶于其但金属络合物不溶于其的任何溶剂。此冲洗步骤防止了氧化/络合溶液和溶解溶液的混合。这些溶液的混合物可以自发地蚀刻钴。放弃冲洗步骤可以允许钴的自发蚀刻,并阻止了数字蚀刻的许多益处。

络合和溶剂冲洗后,使用水性溶液去除柠檬酸钴层。可以将衬底浸入水浴中,或者可以将水分配到旋转室中的衬底表面上。柠檬酸钴易溶于水性溶液;然而,氧化钴和金属钴不是这样。此过程在图2A至图2D的四个步骤中示出,这些步骤示出了一个蚀刻循环。

如图2A所示,蚀刻循环的第一步骤包括氧化钴215的表面。如图2A所示,钴215嵌入电介质220中。可以通过将钴215的表面暴露于大气、氧环境、或水、乙醇、丙酮的氧饱和溶液或其他溶液下来完成钴215的表面的氧化。如图2A所示,钴215暴露于丙酮/异丙醇225中的氧205下。结果,如图2B所示,在钴215上方形成了自限制的氧化钴层235。然后,通过将柠檬酸溶解在丙酮或异丙醇中,然后使表面暴露于非柠檬酸水溶液下,如图2B中柠檬酸盐210所指示。自限制的柠檬酸钴络合物245层在暴露于氧化钴层235下时形成,如图2C所示,其中氧化钴层235的一部分已被消耗。最终,在一个或多个络合循环中将消耗氧化钴层235。然后如图2D中所示,如柠檬酸钴络合物245被去除到溶液中所指示的,通过水冲洗的水230去除自限制的柠檬酸钴络合物245层。应注意,氧化物消耗/柠檬酸钴络合物形成的自限制速率和柠檬酸钴络合物的去除不需要相同。如果两种蚀刻溶液混合,则可能需要在图2C和图2D的步骤之间进行溶剂冲洗,以防止自发蚀刻。进一步地,可以通过对那些步骤中使用的溶液充氧来组合各个步骤,然而表面通常必须在图2D和图2B的步骤之间被冲洗,以防止当那些溶液混合时发生自发蚀刻。

将认识到,以上描述的特定的氧化、络合和溶解溶液仅是示例性的。因此,可以使用宽范围的溶液,如可能适合于被蚀刻的特定材料的溶液,并且本文所述的构思不限于所描述的特定的氧化、络合和溶解溶液。例如,可以使用氧化剂(比如氧、臭氧、水、一氧化二氮或过氧化氢)、络合剂(比如柠檬酸盐、乙酸盐、含羧酸盐的物种或含胺的物种)以及溶解溶液(比如乙腈)。

图3示出了在具有和没有溶剂冲洗的情况下钴的蚀刻行为,该图绘制了厚度与蚀刻循环数量。具体地,图3展示了在该过程的多个循环中每个循环的蚀刻量。通过溶剂冲洗,如曲线310所示,每个蚀刻循环去除大约0.28nm的钴。此蚀刻量接近钴的单个单层。在没有蚀刻步骤的情况下,如曲线305所示,每个蚀刻循环去除了多于两倍的材料(0.6nm的钴),指示由于蚀刻溶液的混合而发生了自发蚀刻。

自限制的氧化物厚度可以基于所使用的溶剂和氧化剂而改变。金属络合物层的自限制厚度可以通过使用不同的络合剂来改变。对于分子氧和柠檬酸,每个蚀刻循环去除约0.28nm的钴。较强的氧化剂不会增加每个蚀刻循环去除的钴的量,这表明柠檬酸钴层的厚度决定每个循环的蚀刻速率。

有多种方法来构造顺序的蚀刻剂暴露,以完成相同的蚀刻化学作用。可以使用含有溶解氧或某种其他氧化剂和柠檬酸的蚀刻剂形成自限制的柠檬酸钴层。可以代替地使用在溶液中或在气相中顺序暴露于氧化蚀刻剂,然后再暴露于含蚀刻剂的柠檬酸下。在这两种情况下,柠檬酸钴层通过后续的水冲洗被去除。第三种技术是在水冲洗中包括氧化剂。冲洗去除了自限制的柠檬酸钴层并形成自限制的氧化钴层。后续暴露于非水性柠檬酸溶液下对于下一个蚀刻循环重新形成自限制的柠檬酸钴层。

所披露的蚀刻化学作用的使用降低了蚀刻期间钴膜的表面粗糙度。在一个实施例中,钴膜在接收时的均方根(RMS)粗糙度为~1.5nm的RMS粗糙度。在蚀刻了10nm的钴之后,粗糙度减小到~0.6nm。保持此粗糙度水平以进行附加蚀刻。在去除30nm钴后,RMS粗糙度保持在~0.6nm。如图4所示,峰-峰粗糙度也降低了,该图绘制了曲线高度与衬底位置。更具体地,图4展示了在不同量的湿法ALE之后钴膜的峰-峰粗糙度。未蚀刻参考的初始粗糙度被示出为曲线405。如曲线415所示,在仅去除了10nm的钴之后,>5nm的此初始粗糙度减小到~1.5nm。如展示了30nm的钴蚀刻的曲线410所示,保持这种改进以进行附加蚀刻。

可以在旋转室中执行钴湿法ALE,在旋转室中,转动衬底,同时将蚀刻溶液分配到衬底表面上。衬底的运动将蚀刻剂均匀地分布在衬底表面上。每种蚀刻剂的分配时间必须足够长,使得在整个衬底表面上实现自限制的反应厚度。可以在蚀刻组分之间切换正分配的化学物质,以完成数字蚀刻。可以在络合溶液和溶解溶液之间分配冲洗溶液,以防止在溶液之间过渡时溶液的瞬时混合期间钴的自发蚀刻。可以重复由氧化/络合然后使络合物溶解而定义的单个蚀刻循环,直到去除适量的材料为止。

将认识到,旋转室的使用仅是一个实施例,并且可以使用各种各样不同的工艺工具来执行本文所述的技术。作为替代方案,例如,衬底可以浸入包含蚀刻剂的化学浴中。衬底可以顺序地浸入每种蚀刻剂的浴中,以便与中间冲洗浴一起以防止化学物质的交叉污染。可以重复此过程,直到去除适量的材料为止。在又一个实施例中,该过程可以与每种反应物的气溶胶喷雾、雾或薄雾一起使用。进一步地,将认识到,即使在该过程的一个循环内,也可以使用所描述的用于施加反应物的各种工具的组合。

因此,如本文所述,提供了用于蚀刻层的技术,其中利用自限制工艺来提供平滑层。这种技术的一种应用可以是蚀刻金属表面,以进行凹槽蚀刻获得完全自对准过孔。在这种应用中,必须选择性地蚀刻介电材料中的金属填充沟槽而不增加金属的表面粗糙度。将认识到,这种应用仅是示例性的,并且本文描述的技术可以用于许多其他应用。

在一个实施例中,本文所述的湿法蚀刻技术也可以与干法蚀刻技术(比如等离子蚀刻)组合。例如,在一个实施例中,在执行选择性湿法蚀刻之前,可以通过将多晶材料暴露于气相环境下来首先完成对多晶材料的选择性干法蚀刻。然后,可以执行本文描述的湿法蚀刻技术。以这种方式,可以实现干法加工和湿法加工的组合,其中湿法加工提供了本文所述的湿法ALE益处。因此,例如,可以利用湿法蚀刻来减小在干法蚀刻工艺之后存在的表面粗糙度。

图5至图6展示了用于使用本文所描述的加工技术的示例性方法。将认识到的是,图5至图6的实施例仅仅是示例性的,并且其他方法也可以使用本文所描述的技术。进一步地,可以将附加的加工步骤添加到图5至图6所示的方法中,因为所描述的步骤并非旨在是排他的。此外,步骤的顺序不限于图中所示的顺序,因为可能出现不同的顺序和/或可以组合地或同时地执行各种步骤。

图5展示了用于蚀刻衬底的方法。该方法包括步骤505:接收衬底,该衬底具有暴露的第一材料,该第一材料包括多晶材料。然后,该方法包括步骤510:选择性地蚀刻多晶材料,该选择性蚀刻包括通过将表面暴露于化学溶液下对多晶材料的表面进行化学改性以提供改性表面层、以及通过将多晶材料的改性表面层暴露于液相化学溶液下来选择性地去除改性表面层。

图6展示了用于蚀刻衬底的方法。该方法包括步骤605:接收具有由多晶材料组成的第一材料和由不同材料组成的第二材料的衬底,其中,多晶材料的暴露表面具有用第一表面粗糙度值表征的表面粗糙度。然后,该方法包括步骤610:通过将衬底暴露于第一湿法化学溶液中对多晶材料进行化学改性以产生化学改性层,然后将衬底暴露于第二湿法化学溶液中以溶解化学改性层而将表面粗糙度减小到第二表面粗糙度值。

进一步应注意,本文描述的技术可以与宽范围的加工系统、设备和平台一起使用。例如,这些技术可以在如图7A所示的湿法蚀刻加工系统中使用,并且该湿法蚀刻加工系统可以与在图7B的加工平台实施例中所示的干法蚀刻加工系统组合使用。也可以实施其他变化。

图7A是湿法蚀刻加工系统700的一个示例实施例的框图,该湿法蚀刻加工系统可以结合所披露的技术使用以蚀刻(比如本文所述的湿法ALE技术)衬底706的表面上的材料。湿法蚀刻加工系统700包括湿法工艺室710。湿法工艺室710可以是压力受控室。衬底706(在一个示例中是半导体晶圆)被固持在衬底固持器708(比如静电吸盘)上。衬底固持器708还可以被配置为以受控的速度旋转。

化学物质供应系统702(比如湿化学供应系统)和用于湿法蚀刻溶液(例如,本文所述的湿法ALE蚀刻)的化学物质注入歧管与湿法工艺室710一起使用。化学物质供应系统702可以包括用于容纳各种液体蚀刻溶液和/或连接到化学物质供应管线输入的储存器。化学物质注入歧管704可以流体地联接到湿法工艺室710。在操作中,化学物质注入歧管可以例如经由具有位于湿法工艺室710内的分配喷嘴的液体递送管选择性地将期望的化学物质施加到湿法工艺室710。因此,化学物质供应系统702和化学物质注入歧管704可以用于将液体蚀刻溶液分配在衬底706的表面上。如上所述,执行的湿法蚀刻可以是比如上述的湿法ALE蚀刻。例如,化学物质供应系统702和化学物质注入歧管704可以用于注入湿化学物质,这些湿化学物质可以为湿法ALE工艺提供上述第一蚀刻剂和第二蚀刻剂。附加地,化学物质供应系统702和化学物质注入歧管704可以用于向湿法工艺室710提供其他液体,比如上述冲洗液体和/或其他溶剂。

湿法蚀刻加工系统700的部件可以联接到控制器712并由其控制,该控制器进而可以联接到对应的存储器存储单元和用户界面(未示出)。可以经由用户界面执行各种加工操作,并且可以将各种加工方案和操作存储在存储单元中。相应地,可以通过各种技术在湿法工艺室710内加工给定的衬底706。将认识到,控制器712可以联接到湿法蚀刻加工系统700的各种部件,以从这些部件接收输入和向这些部件提供输出。

控制器712可以以各种各样的方式被实施。例如,控制器712可以是计算机。在另一个示例中,控制器可以包括被编程为提供本文所描述的功能的一个或多个可编程集成电路。例如,一个或多个处理器(例如,微处理器、微控制器、中央处理单元等)、可编程逻辑器件(例如,复杂可编程逻辑器件(CPLD))、现场可编程门阵列(FPGA)等)和/或其他可编程集成电路可以使用软件或其他编程指令进行编程,以实施所禁止的等离子体工艺方案的功能。应进一步注意的是,可以将软件或其他编程指令存储在一个或多个非暂态计算机可读介质(例如,存储器存储装置、闪存、动态随机存取存储器(DRAM)、可重编程存储装置、硬盘驱动器、软盘、DVD、CD-ROM等)中,并且软件或其他编程指令当由可编程集成电路执行时使可编程集成电路执行本文所描述的过程、功能和/或能力。也可以实施其他变型。

图7B是用于平台750的示例实施例的框图,该平台包括湿法蚀刻加工系统700(比如如图7A中所述)和干法蚀刻加工系统752。如本文所述,湿法蚀刻加工系统700可以将各种液体蚀刻溶液分配到材料上以执行如上所述的湿法ALE工艺。干法蚀刻加工系统752可以实施任何期望的干法蚀刻工艺,该工艺蚀刻衬底或从正被加工的衬底上去除材料。例如,如上所述,可以通过将多晶材料暴露于干法蚀刻的气相环境下来首先完成对多晶材料的选择性干法蚀刻。在操作中,干法蚀刻加工系统752使用干法蚀刻化学作用蚀刻衬底上的材料。

应注意的是,干法蚀刻加工系统752可以实施各种各样的干法蚀刻工艺中的任何一种,比如等离子蚀刻工艺、反应离子蚀刻(RIE)工艺、化学气相蚀刻(CVE)工艺、原子层蚀刻(ALE)干法工艺和/或其他干法蚀刻工艺。进一步地,可以在湿法蚀刻工艺之前或之后执行干法蚀刻工艺。例如,可以在干法蚀刻加工系统752的干法蚀刻工艺室中执行干法蚀刻工艺,以从衬底去除材料,从而产生第一表面粗糙度。然后将衬底(经由转移模块754)转移到湿法蚀刻加工系统700的湿法蚀刻工艺室中,以执行湿法蚀刻工艺,从而产生第二表面粗糙度,其中第二表面粗糙度小于第一表面粗糙度。应进一步注意的是,可以通过使用转移模块754根据需要转移衬底来执行多个干法蚀刻工艺和多个湿法蚀刻工艺。也可以实施其他变化。

为了有助于在干法蚀刻加工系统752和湿法蚀刻加工系统700内加工衬底,转移模块754和隔离直通模块756也可以联接在两个系统700/752之间。转移模块754被配置为在干法蚀刻加工系统752和湿法蚀刻加工系统700之间移动衬底,如箭头758所示。隔离直通模块756设置在转移模块754与湿法蚀刻加工系统700之间,用于将转移模块754的周围环境与湿法蚀刻加工系统700的周围环境分开。然后,可以在不将衬底暴露于加工系统700/752外部存在的潜在污染物的情况下,在干法蚀刻加工系统752与湿法蚀刻加工系统700之间移动衬底。此运动也可以由比如结合图7A描述的控制器712的控制器来控制。

可以用于干法蚀刻加工系统752、湿法蚀刻加工系统700、转移模块754和隔离直通模块756的平台的其他示例实施例描述在2019年1月18日提交的发明名称为“Platform andMethod for Operating for Integrated End-to-End Gate Contact Process[用于集成式端到端栅极接触过程的平台和操作方法]”的美国临时申请号62/794,315、2019年1月2日提交的发明名称为“Self-Aware and Correcting Heterogeneous Platformincorporating Integrated Semiconductor Processing Modules and Method forusing same[结合集成半导体加工模块的自知与校正异构平台及其使用方法]”的美国临时申请号62/787,607、2019年1月2日提交的发明名称为“Self-Aware and CorrectingHeterogeneous Platform incorporating Integrated Semiconductor ProcessingModules and Method for using same[结合集成半导体加工模块的自知和校正异构平台及其使用方法]”的美国临时申请号62/787,608、2019年1月4日提交的发明名称为“Substrate Processing Tool with Integrated Metrology and Method of using[集成有计量学的衬底加工工具及使用方法]”的美国临时申请号62/788,195和2019年3月18日提交的发明名称为“Platform and Method of Operating for Integrated End-to-End GatContact Process[用于集成式端到端栅极接触过程的平台和操作方法]”的美国专利申请号16/356,451中,这些申请的披露内容通过援引以其全文结合在此。

鉴于该描述,本发明的进一步修改和替代性实施例对于本领域技术人员将是显而易见的。因此,该描述将被解释为仅是说明性的,并且是为了教导本领域技术人员实施本发明的方式。应当理解的是,在本文示出和描述的本发明的形式和方法将被视为目前的优选实施例。均等技术可以替代本文所展示和描述的技术,并且本发明的某些特征可以独立于其他特征的使用来利用,所有这些对于受益于本发明的描述的本领域技术人员来说都将是显而易见的。

- 用于使用自限制和溶解度受限反应的原子层湿法蚀刻的加工系统和平台

- 使用自限制和溶解度受限反应的原子层湿法蚀刻