微粉化硫粉

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及将单质硫加工成微粉化颗粒的方法。

背景技术

单质硫是多种工业应用中必不可少的成分,包括作物肥料应用、弹药制造和橡胶硫化。

现有技术中在肥料应用中使用颗粒单质硫的一个问题是,当以大于100微米尺寸的颗粒形式施用于土壤时,硫到达植物根部的速度非常慢。单质形式的硫不溶于水,因此不能被植物的根吸收。通过微生物作用转化为水溶性硫酸盐,随后很容易被植物根部吸收。

直接施用水溶性硫酸盐肥料是可能的,但吸收受到过度溶解以及不受控制的释放和淋失的影响,从而导致农业投入投资回报不佳。

当颗粒较小时,特别是当颗粒尺寸小于约30微米时,将颗粒单质硫转化为硫酸盐-硫的效率要高得多,该尺寸范围内的颗粒单质硫通常称为微粉化硫。当施用于植物生长的土壤时,微粉化硫可以在同一施用季节为植物提供养分,因此微粉化硫在肥料工业中具有应用价值。

在弹药制造中也有使用微粉化硫的应用,因为与大硫颗粒相比,细碎的硫颗粒燃烧效率和效果更高。在弹药制造中使用一致的、细粒度的微粉化硫颗粒可能会制造出更高质量和更可靠的弹药。

汽车和航空橡胶制造行业也需要大量的细硫粉用于橡胶的硫化。硫和橡胶之间的反应会产生非常坚硬和耐用的材料,其物理性能可以在相对较宽的温度范围内保持。因此,硫粉越细,与橡胶的反应越好,生产的橡胶质量越高。在乳胶工业中,细硫粉也广泛用作硫化剂,为产品提供强度。更细的硫颗粒可缩短固化时间,使得乳胶手套、床垫等产品具有更好的拉伸强度。

在其他应用中,涂料行业也使用非常细的硫粉作为调色剂。微粉化硫还广泛用作杀真菌剂、杀虫剂(insecticide)和除害剂(pesticide),此外,还具有治疗人类皮肤病的药用价值。

可以通过在机械研磨设备中粉碎硫块来生产微粉化硫。传统的研磨结果取决于大量的能源消耗,特别是在获得非常细小的颗粒的情况下。此外,用于生产微粉化硫粉的研磨技术会造成火灾和爆炸危险。硫是一种易燃易爆物质,就其性质而言,机械研磨可能会导致爆炸风险。

因此,本领域需要生产微粉化硫颗粒的替代方法。

发明内容

一方面,本发明包括一种生产微粉化硫的方法,包括以下步骤:

(a)在包含浓度低于其临界胶束浓度(CMC)的表面活性剂的水性分散剂溶液中制备液态硫的乳液;和

(b)固化所述液态硫的液滴以产生微粉化硫悬浮液。

在一些实施例中,可以通过测量所述溶液中的CMC,以及确定使粒径和/或粒径变化最小化的表面活性剂的最佳浓度来优化表面活性剂的量。可以通过使用本领域技术人员已知的标准技术和设备测量表面张力来测量表面活性剂的CMC。优选地,所述表面活性剂的浓度小于其CMC的约75%、50%、40%、30%或20%。

表面活性剂可包括阴离子表面活性剂或非离子表面活性剂,例如萘磺酸盐或辛基苯酚乙氧基化物。

在优选的实施例中,表面活性剂浓度小于约0.75%(wt.)。

另一方面,本发明可包括微粉化硫产品,其中平均或中值粒径为约5微米或更小,或优选约3微米或更小。另一方面,本发明可包括微粒化硫产品,其中95%的颗粒尺寸小于约12、10、9或8微米。

另一方面,本发明可以包括分散在包含水性分散剂的溶液中的微粉化硫粉末产品,该水性分散剂包含浓度低于1.5%(wt.)且低于其临界胶束浓度(CMC)的表面活性剂。在优选的实施例中,平均或中值粒径小于约5微米,或小于约3微米,且平均或中值粒径在存储24小时、2、3、4、5、6、7或30天基本不增加。

优选地,所述颗粒的平均粒径在第50、60、70、80、90或95百分位内不会随时间显着增加。

在一些实施例中,产品还可包含肥料盐,例如尿素硝酸铵(UAN)、硫酸铵、多磷酸铵(APP)和/或除草剂、除害剂(pesticide)或杀真菌剂。

在一些实施例中,产品是液体悬浮液并且还包含悬浮剂,例如多糖,例如取代或未取代的淀粉、果胶酸酯、藻酸盐、角叉菜酸酯、阿拉伯树胶、瓜尔胶和黄原胶,或粘土。

在优选的实施例中,悬浮液不包含任何溶解的硫。

附图简要说明

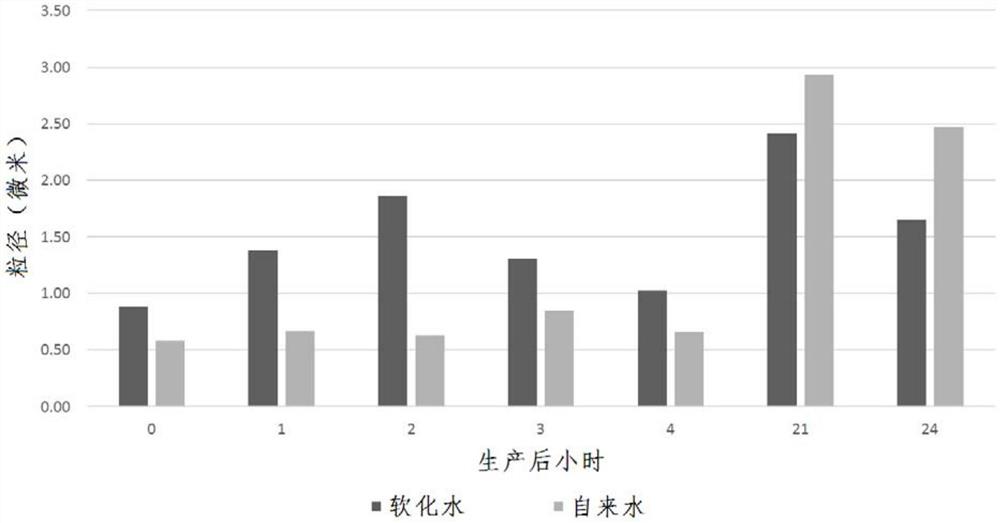

图1.不同水源随时间(小时)产生的100Hz微粉化硫分散体的平均中间百分位PSD(P50,μm)。

图2.不同浓度的Morwet

图3.不同浓度的Morwet

图4.不同浓度的Morwet

图5.不同浓度的Morwet

图6.图5中所有5%Morwet

图7.在软化水中,1%Morwet

图8.在自来水中,1%Morwet

图9.在软化水,1.25%Morwet

图10.在软化水中,1.5%Morwet

图11.在自来水中,1.5%Morwet

图12.在软化水中,2%Morwet

图13.在自来水中,2%Morwet

图14.在软化水中,3%Morwet

图15.在自来水中,3%Morwet

图16.在软化水中,5%Morwet

图17.在自来水中,5%Morwet

图18.在没有添加额外的表面活性剂的情况下,被搅拌或保持不受干扰(沉降)的100Hz微粉化硫分散体随时间(小时)推移的平均中间百分位PSD(P50,μm)。

图19示出了那些在第4天将额外Morwet

图20.在普通自来水中,1%Triton X-405随时间(小时)产生的100Hz微粉化硫分散体的第10、20、30、40、50、60、70、80、90和95粒径百分位(μm)。

图21.在普通自来水中,1.5%Triton X-405随时间(小时)产生的100Hz微粉化硫分散体的第10、20、30、40、50、60、70、80、90和95粒径百分位(μm)。

图22.在普通自来水中,2%Triton X-405随时间(小时)产生的100Hz微粉化硫分散体的第10、20、30、40、50、60、70、80、90和95粒径百分位(μm)。

图23.在普通自来水中,5%Triton X-405在普通自来水中随时间(小时)产生的100Hz微粉化硫分散体的第10、20、30、40、50、60、70、80、90和95粒径百分位数(μm)。

具体实施方式

如下文进一步详细描述的,本发明包括生产微粉化硫产品的方法。该产品由平均粒径在约1-7微米之间的非常细的硫颗粒组成。在美国专利US8679446 B2中描述了生产微粉化硫的基本方法,在允许的情况下,通过引用将其全部内容并入本申请。

在一些实施例中,单质硫被熔化,并且单独地产生过热的水分散剂溶液,用于随后的混合。在加热容器中,可以通过将块状硫或其他硫原料加热到硫的熔点以上来生产熔融硫。这通常需要加热到约115℃至150℃。可用于生产熔融硫的具体设备是本领域技术人员所熟知的,使用调整后的工艺参数,这将实现以下目的:允许硫的熔化和泵送。

分散剂可以是阴离子、阳离子、两性或非离子表面活性剂,或其组合。在均化过程中,表面活性剂稳定分散剂溶液中液态熔融硫的乳液。在一些实施例中,表面活性剂包括阴离子表面活性剂,例如萘磺酸盐(例如Morwet

可选地,表面活性剂可包括非离子表面活性剂,例如烷基酚乙氧基化物(例如辛基酚乙氧基化物(Triton

尽管使用表面活性剂作为分散剂是本领域已知的,但已发现改变表面活性剂的浓度具有意想不到的效果。据报道,分散剂溶液中表面活性剂的浓度以分散剂溶液中的重量百分比(wt%)表示,并控制在临界胶束浓度(CMC)以下,该浓度将根据表面活性剂和许多其他参数(包括水源、盐溶液的浓度和温度)而变化。在优选的实施例中,表面活性剂的浓度小于CMC的约75%、50%、40%、30%、20%或10%。

溶液中表面活性剂的CMC可以通过使用张力计凭经验测量表面张力来量化,这在本领域中是众所周知的。CMC被确定为最小表面张力的基线和表面张力显示线性下降的斜率相交的点。可以通过测量一系列手动混合溶液或使用市售的自动化设备来绘制表面张力与对数浓度的关系图。

在一些实施例中,分散剂溶液由软化水形成。可以通过各种不同的方法生产软化水,所述方法包括蒸馏、反渗透、超滤、离子交换树脂去离子或任何其他净化水的方法。如本申请所使用,不管其是如何产生的,“软化水”是基本上不含溶解离子的水。测量软化水纯度的一种方法是电导率测试,或者相反,电阻率测试。适用于本发明的软化水在20℃下的电导率小于约100pS/cm,优选小于约5.0pS/cm,更优选小于约2.0pS/cm。在替代实施例中,分散剂溶液由自来水、井水或可具有溶解离子的任何可用水源形成。

分散剂溶液在压力下过热至约115℃至约150℃范围内的温度。实际上,能够在约25至约80psig范围内操作的压力容器有效地允许将基本上含水的分散剂溶液加热至约115℃至约150℃之间的温度,同时将分散剂溶液基本上保持为液体形式。

然后可将熔融硫和加热的分散剂溶液在均化器中混合,以产生乳化的硫悬浮液。使用机械方式或流体剪切方式的任何合适的均化设备都是可能的。例如,在一个实施例中,可以使用快速旋转的机械盘式均质器或高压喷嘴雾化式乳化设备。该步骤的结果是在分散剂溶液中将熔融硫乳化成微粉化分散相,产生乳化的硫乳液。通过改变混合设备的速度、机械盘中锯齿的间距或雾化器喷雾的尺寸/压力,可以优化该过程,以产生一定平均尺寸或一定最大或最小尺寸的颗粒。

在从乳化或均化设备排出后,乳化的硫乳液可以通过任何合适的方式冷却。例如,乳液可以在热交换器或其他类似设备中冷却,通过将乳液闪蒸至较低压力,或简单地冷却至硫的熔点以下。优选地,将乳化的硫悬浮液冷却至低于100℃以进行进一步加工。冷却时,乳液中微细分散的熔融硫滴将固化,形成微米级的固体硫颗粒。

在不受理论限制的情况下,发明人相信表面活性剂的浓度对固化的硫颗粒的粒径具有令人惊奇且出乎意料的影响。通常,当表面活性剂分散在水溶液中时,它们可以吸附在疏水/亲水界面上,或在本体溶液中自组装。吸附定义为界面处表面活性剂的浓度,而自组装是表面活性剂聚集成胶束。

在上述微粉化硫的过程中,表面活性剂至少部分起到降低通常不溶的熔融硫与水相之间的界面张力的作用。表面活性剂吸附的驱动力是相界自由能的降低。因此,表面活性剂分子将优先在界面处聚集,直到浓度达到使表面活性剂分子保持在表面所需的能量不再有利的程度。此时,表面活性剂开始在溶液中形成胶束,定义为临界胶束浓度。

单质硫在纯水中的溶解度很小。然而,在表面活性剂的存在下,硫的溶解度显著增加。随着表面活性剂浓度的增加,胶束的形成,溶解硫量的增加也增加。发明人相信最小的颗粒溶解最快。为了降低系统的总能量,在悬浮液冷却时,溶解的硫随后会沉积在其他颗粒上,使得颗粒生长和结晶。因此,如果在均化过程中表面活性剂浓度增加超过CMC,发明人相信在冷却时将观察到更多的颗粒生长。

CMC受几个参数的影响。温度、离子强度、离子类型和表面活性剂类型都是重要因素。在离子表面活性剂的情况下,在离子存在下CMC会降低。完全离子化的头部基团会使得头部基团之间产生大量静电排斥,从而阻碍胶束的形成。然而,由于这些头部基团的高电场强度,阳离子被快速吸附。这种吸附降低了头部基之间的静电排斥(通过屏蔽),并提高了胶束在较低CMC下的稳定性。

可通过添加尿素、甲酰胺等物质来提高CMC。已知这些可以补偿高盐浓度的有害影响。已发现加入离液剂,例如醇,会降低CMC。CMC效应也受离液剂浓度的影响;通常较高浓度的离液剂会使得CMC降低。相反,抗离液剂或促液剂(kosmotropes),例如硫酸铵,可能会提高CMC。

申请人发现,降低表面活性剂浓度可产生更小、更均匀,平均范围为1至5微米的微粉化硫颗粒。在申请人以前的工作中,在分散剂溶液和普通自来水中,使用1.5%(wt.)范围内的萘磺酸盐表面活性剂,可靠地生产了平均范围为7微米的微粉化硫颗粒。申请人相信,这是在均质化过程中限制硫溶解度和凝固后降低粒径增长的结果。因此,在优选的实施例中,将分散剂溶液配制成远低于其CMC的表面活性剂浓度,但仍足以降低液体硫和水之间的界面张力,以允许形成微粉化乳液。在实践中,这可能小于CMC的约75%、50%、40%、30%、20%或10%。

用于配制溶液的工艺用水的硬度、pH值和电导率可能因设施水源而异。离子强度和离子类型对表面活性剂的性能有显著影响。因此,在一些实施例中,优选确定工艺用水如何影响所选择的表面活性剂,以及随后的物理特性,主要是硫颗粒的尺寸。在一些实施例中,该方法包括测试分散剂溶液,以确定所选表面活性剂的CMC。

例如,与使用软化水相比,当使用含有离子的自来水作为均质过程中的水源时,硫颗粒的粒径会随着时间的推移而增加。自来水中离子表面活性剂的CMC可能低于表面活性剂浓度的约2-3%wt。高于该浓度,生产后粒径尺寸会并且确实会增加。

所得的微粉化硫悬浮液可以储存很长时间,以便以后以颗粒或液体形式掺入肥料产品中。少量表面活性剂(低于CMC值)可能会稳定悬浮液,而不会导致任何显著的硫溶解。

因此,平均或中值粒径为约5微米或更小,或优选约3微米或更小的微粉化硫悬浮液在储存中可能是稳定的。如本申请所用,“稳定”悬浮液是在至少24小时、2、3、4、5、6、7或30天内平均粒径基本上不增加的悬浮液。在一些实施例中,优选的稳定悬浮液是粒径分布不随时间的推移显著增加的悬浮液,其中,颗粒的平均粒径小于粒径分布的P50、P60、P70、P80、P90或P95百分位。如果任何粒径增长小于原始粒径的50%、40%、30%、20%或10%,则认为粒径没有显著增加。

微粉化硫悬浮液可与其他肥料盐,如尿素硝酸铵(UAN)、硫酸铵、多磷酸铵(APP)或其他盐,或各种除草剂、除害剂(pesticide)或杀真菌剂混合制成复合肥料产品,在1周到1个月或更长时间内,没有显著增加颗粒尺寸的风险。如果需要液体肥料,还可以加入悬浮剂,例如多糖,例如取代淀粉、果胶酸盐、藻酸盐、角叉菜胶、阿拉伯树胶、瓜尔胶和黄原胶,或粘土。

在一些实施例中,优选周期性地搅拌或搅动微粉化硫悬浮液,因为这似乎延迟了溶解的硫在颗粒上的溶解和沉积,以增加颗粒尺寸。持续或周期性搅拌可能会延迟或消除生产后的粒径增加。

可选地,可以将悬浮液加工成微粉化硫饼或粉末。这可以使用现成的设备例如过滤装置,例如机械过滤器、倾析器或离心机,以从乳化的硫悬浮液中回收或去除分散剂溶液来实现。在乳化过程中产生的微细分散的微粉化硫颗粒从分散剂溶液中分离出来。

在生产后向微粉化硫分散体中添加额外的表面活性剂似乎不会影响微粉化硫的粒径,因此,在一些实施例中,可以使用额外的表面活性剂增加分散体的稳定性,以用于储存。

在分散剂溶液中使用离子表面活性剂(例如Morwet

提供以下实施例来说明本发明的实施例,并不旨在以任何方式限制要求保护的发明。

实施例1-粒径分布

测定了用不同水源制成的微粉化硫分散体的粒径分布。

1.微粉化硫分散体+1.5%Morwet

2.微粉化硫分散体+1.5%Morwet

对于每次处理,使用1.5%Morwet

PSD数据(图1)显示,在监测的前4小时内,粒径相对一致。然后,在24小时内,软化水和自来水样品的粒径均增加。自来水样品的尺寸比软化水样品大,表明自来水中的溶解离子降低了Morwet

实施例2:不同Morwet

测试和监测的微粉化硫分散体如下:

在100Hz(均质尖端速度)下用硫浓度约为60%的软化水生产新鲜的微粉化硫分散体,并在生产后立即收集并测试PSD。每天进一步测试样品直至粒径稳定。一旦PSD趋于稳定,向样品添加额外的Morwet

将20mL浓度为5%Morwet

图2示出了在添加额外的表面活性剂之前,随时间(天数)的推移,使用不同浓度的Morwet

图2示出了含有1.5%和3%Morwet

图3示出了在添加额外的表面活性剂之前,随时间(数天)的推移,使用不同浓度的Morwet

图3示出了含有低于3%Morwet

图4示出了在添加额外的表面活性剂之前,随着时间(天)的推移,用不同浓度的Morwet

如图4所示,在均质过程中,Morwet

图5示出了不同浓度的Morwet

为了确定热量是否在硫溶解中起重要作用,将5%的样品全部加热至80℃,持续两分钟,并测试粒径。图6示出了5.0%Morwet

实施例3:软化水和自来水中不同Morwet

测试和监测的微粉化硫分散体如下:

在100Hz下用硫浓度约为60%的软化水或自来水生产新鲜的微粉化硫分散体。用不同的表面活性剂浓度生产样品,生产后立即收集并测试PSD。每小时或每天对PSD进行测试,直至粒径达到稳定水平。

图7和图8示出了使用软质水(图7)或自来水(图8)一段时间(小时)内使用1%Morwet

图7和图8都表明,在生产后的前24小时内,没有观察到明显的粒径增加。对于自来水样品,在22小时后观察到第95百分位略有增加,从7微米增加到8微米,但一般而言,在含1%Morwet

图9-11示出了软化水中,用1.25%Morwet

图9示出了1.25%Morwet

图10还示出,1.5%Morwet

图11示出,1.5%Morwet

图12和13示出了软化水(图12)或自来水(图13)中用2%Morwet

图12示出了生产5小时后,第80至90较高百分位增加,第95百分位从大约6微米增加到12微米。这表明较大尺寸的颗粒尺寸增加,但较小尺寸的颗粒保持相对不变。

图13示出,在生产20小时后,第90-95百分位数的尺寸增加,第95百分位从6微米增加到17微米。对于较小尺寸的颗粒没有明显变化。

图14和图15示出了在软化水(图14)或自来水(图15)中使用3%Morwet

图14示出生产5小时后第40-95粒径百分位(微米)的尺寸增加。平均(第90百分位)粒径从大约3微米增加至6微米,而较高第95百分位从大约6微米增加到38微米。

图15示出,生产5小时后,第40-95粒径百分位(微米)的尺寸也增加。平均(第50百分位)粒径从3微米增加至7微米,而较高第95百分位从7微米增加至38微米。这表明自来水中的CMC低于3%Morwet

图16和17示出了软化水(图16)或自来水(图17)中,用5%Morwet

图16示出,生产5小时后第30-95百分位的粒径明显增加,生产后第95百分位几乎立即增加。平均(50百分位)粒径从大约2.5微米增加到8微米,而第95百分位粒径从6微米增加到33微米。

图17示出了生产5小时后第10-95粒径(微米)百分位的尺寸明显增加,其中第90和第95百分位数在生产后立即增加。较低第10百分位从大约0.7微米增加到2微米,平均(第50百分位)从大约2.6微米增加到12微米,并且较高第95百分位从大约5微米增加到37微米。

观察到的粒径变化表明,对于含有低于1.25%Morwet

实施例4-搅拌或沉降状态下,1.5%或5.0%Morwet

测试和监测的微粉化硫分散体按照如下方法制备:

1. 1.5%Morwet

2. 5%Morwet

100Hz下,以大约65%的硫生产液体微粉化硫分散体,并取样到罐中。通过用搅拌棒连续搅拌使一个样品保持悬浮,另一个样品静置。每天测量两个样品的PSD,持续7天,然后每周测量一次,持续4周。

在第4天,将100g搅拌和沉降的样品转移到新的广口瓶中,加入Morwet

图18示出了样品的PSD P50,其中Morwet

图19示出了那些在处理中添加额外Morwet

实施例5:自来水中,不同Triton C-405tM浓度下,微粉化硫分散体的CMC方法

测试和监测的微粉化硫分散体如下:

自来水中,100Hz下,用硫浓度约为60%生产的新鲜微粉化硫分散体。样品是以不同是表面活性剂浓度生产的,生产后立即收集并测试PSD。每小时或每天对PSD进行测试,直至粒径达到稳定水平。

图20至24示出了自来水中,使用1%、1.5%、2%和5%Triton X-405

图20示出了第80-95粒径百分位(微米)的尺寸增加,生产24小时后第95百分位从6微米增加到30微米,第80百分位从5微米增加到13微米。较小尺寸的颗粒没有明显变化。这似乎表明自来水中的CMC低于1%Triton X-405

图21示出第70-95粒径百分位(微米)的尺寸增加。第70百分位粒径从3微米增加到9微米,较高第95百分位的粒径从6微米增加到40微米。

图22示出了第50-95百分位的尺寸增加,第95百分位从5微米增加到40微米,平均(第50百分位)从3微米增加到11微米。

图23示出第10-95粒径百分位的尺寸增加。第10粒径百分位从低于1微米增加到7微米,较高第95百分位粒径从7微米增加到60微米。

观察到的粒径变化表明,对于含有低于1.5%Triton X405

说明书中对“一个实施例(one embodiment)”、“实施例(an embodiment)”等的引用表示所描述的实施例可包括特定方面、特征、结构或特性,但并非每个实施例都必须包括该方面、特征、结构或特性。此外,这样的短语可以,但不一定,指的是在说明书的其他部分中提到的相同实施例。此外,当结合实施例描述特定方面、特征、结构或特性时,无论是否明确描述,影响或连接这样的模块、方面、特征、结构或特性与其他实施例都在本领域技术人员的知识范围内。换言之,在不同实施例中,任何模块、元件或特征可以与任何其他元件或特征组合,除非存在明显的或固有的不兼容,或者被明确排除。

还应注意,权利要求的撰写可以排除任何可选元素。因此,该声明旨在作为使用专有术语,例如“单独”、“仅”等结合权利要求要素的叙述或使用“负面”限制的在前基础。术语“优选地(preferably)”、“优选的(preferred)”、“优选(prefer)”、“可选地”、“可以(may)”和类似术语用于表示所涉及的项目、条件或步骤是本发明的可选的(非必需)特征.

除非上下文另有明确规定,否则英文中单数形式(如“a”、“an”和“the”)包括复数形式。术语“和/或”是指与该术语相关联的任何一个特征、特征的任意组合或所有特征。术语“一个或多个”是本领域技术人员容易理解的,特别是当从其使用的上下文中阅读时。

术语“大约(about)”可以指指定值的±5%、±10%、±20%或±25%的变化。例如,在一些实施例中,“大约50%”可以包括从45%到55%的变化。对于整数范围,术语“约”可以包括大于和/或小于在该范围每一端所列举的整数的一个或两个整数。除非本文另有说明,术语“约”旨在包括在组合物或实施例的功能性方面等同的、接近所述值或范围的值和范围。

如本领域技术人员理解的,出于任何和所有目的,特别是在提供书面描述方面,本申请所述的所有范围还包括任何和所有可能的子范围及其子范围的组合,以及构成该范围的单个值,尤其是整数值。所列举的范围包括该范围内的每个特定值、整数、小数或单位。任何列出的范围都可以很容易地被识别为充分描述并能够将相同的范围分解为至少相等的一半、三分之一、四分之一、五分之一或十分之一。作为非限制性实施例,本申请讨论的每个范围可以容易地分解为下三分之一、中三分之一和上三分之一等。

如本领域技术人员还可以理解的,所有语言诸如“介于……之间”、“高达”、“至少”、“大于”、“少于”、“多于”、“或更多”、等等,包括所引用的数字,并且如上所述,这些术语指的是可以随后分解为子范围的范围。以相同的方式,本申请所述的所有比率也包括落入更广泛比率内的所有子比率。

- 微粉化硫粉

- 微粉化硫粉及其制备方法