一种基于喷射打印的曲面印制板制备方法

文献发布时间:2023-06-19 12:18:04

技术领域

本发明属于无限网络技术领域,具体为一种基于喷射打印的曲面印制板制备方法,用于天馈产品的信号辐射和传输。

背景技术

电路制作是把有一定实现功能电路的芯片、二极管、三极管、电阻、电容等电子元件以及连通着它们的互连导线集成到实物体表面的制作过程。电路板就是这样一个电子产品中的重要部件,是各电子元器件的连接件。电路板制作过程中需要将一种保护层印刷在电路板上,以保护镀层,这层保护层就是光刻胶。

传统印制电路成型的关键工序有制板、暴光、显影、蚀刻,因为制板的便利性和光照剂量会影响光刻胶的固化效果等因素,导致这套工艺只能应用于平面印制板。

目前曲面印制电路的制备方法是直接在介质体上贴合柔性印制板,这种制造方法存在以下问题:1)装配柔性印制板需要涂胶固化,工序繁复、胶层影响电气性能;2)弯曲后存在的装配误差影响后续互联工艺,如锡焊元器件对位困难;3)不能制备复杂三维曲面及不可展开曲面,如球面;4)印制板与支撑材料之间的定位装配有误差等。

曲面印制板的另一种制备方法是LDS(激光直接成型技术)。具体方法是将LDS材料模塑成型得到LDS基体,采用激光镭雕的方式在LDS基体形成电路图形,再采用化学镀/电镀增厚电路达需要厚度,以满足信号的辐射和传输。但LDS基材中参杂有金属化合物,对原来纯塑料进行了改性,为天线的电性能带来了诸多不稳定性。另外,LDS基材中少有满足高温的工程塑料。

发明内容

本发明正是针对以上技术问题,提供一种基于喷射打印的曲面印制板制备方法。该方法能克服上述现有技术的不足,制备得到一种能满足高温工程塑料、任意可视曲面的曲面印制板。另外,因此方法不对工程塑料进行改性,其天线电性能稳定,一致性好。

为了实现以上发明目的,本发明的具体技术方案如下:

一种基于喷射打印的曲面印制板的制备方法,包括以下步骤:

(1)根据应用对象,设计介质的三维结构及其表面的共形电路;该步骤为现有技术。

(2)对完成数控加工合格的介质进行前处理;

(3)利用化学沉铜或磁控溅射方式在介质外表面形成铜层;

(4)将铜层在化学溶液中进行预处理,除去油和脂;

(5)将合适粘度的光刻胶通过压电喷射系统涂覆在铜层表面;

(6)将涂覆好的光刻胶进行曝光、腐蚀和去除抗蚀剂;

(7)通过化学镀/电镀的方式形成镍、金镀层的最终镀层及厚度,即得。

作为本申请中一种较好的实施方式,步骤(1)中所述的介质为工程塑料,工程塑料包括聚酰亚胺、聚醚醚酮、聚四氟乙烯等。

作为本申请中一种较好的实施方式,步骤(2)中所述的前处理包括依次进行除油、除污渍、表面活化和清洗操作;除油采用介质除油液处理,;除污渍采用有机溶剂进行处理,表面活化根据工程塑料类型,选择表面活化液进行处理;清洗采用去离子水冲洗。

作为本申请中一种较好的实施方式,介质除油液为2%~10%质量浓度的NaOH溶液;所述的有机溶剂为乙醇、丙酮、丁酮中的任意一种或几种的组合物;除油与除污渍时加入超声波,超声频率为25KHz,时间为5~10min;所述的表面活化液包括5%~20wt%的NaOH、H

作为本申请中一种较好的实施方式,步骤(3)中,将介质放进复合离子镀膜机中,真空度2×10

作为本申请中一种较好的实施方式,步骤(3)中得到表面为铜的薄膜,厚度为0.5~5μm。

作为本申请中一种较好的实施方式,步骤(4)中,将铜膜浸入成品碱性溶液,除油液为质量浓度为2%~10%的NaOH溶液,进行超声波除油和酯,超声频率为25KHz,超声时间为5~10min。

作为本申请中一种较好的实施方式,步骤(5)中光刻胶要求粘度10~20cps。

作为本申请中一种较好的实施方式,步骤(5)中,将光刻胶通过压电喷射系统均匀涂覆在铜膜表面,同时进行紫外光固化。

作为本申请中一种较好的实施方式,步骤(6)中利用溶液腐蚀不要的铜膜和去除光刻胶。

与现有技术相比,本发明的有益效果是:

(一)、相对贴合电路片工艺,本发明能满足高温工程塑料,可在任意可视曲面制备辐射层,最小线宽可达0.1mm,结合力可达5MPa。

(二)、相对LDS工艺,本发明不需要对介质改性,提高了电气稳定性。

附图说明:

图1是制备的曲面印制板半成品图;

图2是制备的曲面印制板成品图。

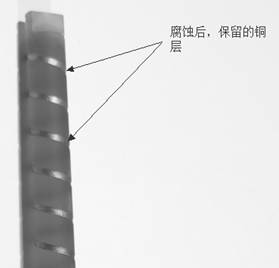

图3为实施例3中光敏树脂残留在铜层的产品图。

图4为实施例4铜膜表面未均匀涂覆光刻胶的产品图。

具体实施方式

一种基于喷射打印的曲面印制板的制备方法,包括以下步骤:

(1)根据应用对象,设计介质的三维结构及其表面的共形电路;该步骤为现有技术,不赘述。

(2)对完成数控加工合格的介质进行前处理,前处理操作包括依次进行除油、除污渍、表面活化和清洗操作;除油采用介质除油液处理,;除污渍采用有机溶剂进行处理,表面活化根据工程塑料类型,选择表面活化液进行处理;清洗采用去离子水冲洗。

(3)利用化学沉铜或磁控溅射等方式在介质外表面形成铜层;

(4)将铜层在化学溶液中进行预处理除油和脂;

(5)将合适粘度的光刻胶通过压电喷射系统涂覆在铜层表面;

(6)将涂覆好的光刻胶进行曝光、腐蚀和去除抗蚀剂;

(7)通过化学镀/电镀的方式形成镍、金镀层等最终镀层及厚度。

进一步地,上述制备方法,步骤(1)中,所述介质为工程塑料,优选聚酰亚胺和聚醚醚酮。

进一步地,上述制备方法,步骤(2)中,介质除油液为2%~10%质量浓度的NaOH溶液;除污渍的有机溶剂为乙醇、丙酮、丁酮中的一种或几种组合;除油与除污渍时加入超声波,5~10min。

进一步地,上述制备方法,步骤(2)中,采用去离子水冲洗5~10min。

进一步地,上述制备方法,步骤(2)中,根据工程塑料类型,选择表面活化液。

进一步地,上述制备方法,步骤(3)中,将介质放进复合离子镀膜机中,真空度2×10

进一步地,上述制备方法,步骤(3)中,得到表面为铜的薄膜,厚度为0.5~5μm。

进一步地,上述制备方法,步骤(4)中,将铜膜浸入成品碱性溶液,进行超声波除油和酯。

进一步地,上述制备方法,步骤(5)中,光刻胶要求粘度10~20cps。

进一步地,上述制备方法,步骤(5)中,将光刻胶通过压电喷射系统均匀涂覆在铜膜表面,同时进行紫外光固化。

进一步地,上述制备方法,步骤(6)中,利用溶液腐蚀不要的铜膜。

进一步地,上述制备方法,步骤(6)中,利用溶液去除光刻胶。

为了使本发明的目的、技术方案及优点更加清楚明白,下面结合具体实施方式对本发明作进一步的详细描述,但不应将此理解为本发明上述主题的范围仅限于下述实施例。

实施例1:

一种基于喷射打印的曲面印制板的制备方法,包括以下步骤:

(1)根据应用对象,设计聚酰亚胺的三维结构及其表面的共形电路;

(2)对完成数控加工合格的介质进行前处理,前处理操作包括依次进行除油、除污渍、表面活化和清洗操作;除油采用介质除油液处理,介质除油液为质量浓度为5%的NaOH溶液;除污渍采用有机溶剂进行处理;有机溶剂为乙醇;表面活化采用20%PI调整剂进行处理5min;清洗采用去离子水冲洗,冲洗时间8min。

(3)利用磁控溅射方式在介质外表面形成铜层;具体操作为:将介质放进复合离子镀膜机中,真空度5×10

(4)将铜层在化学溶液中进行预处理除油和脂;具体操作是:将外表面形成铜层后的介质浸入成品碱性溶液U-151,进行超声波除油和酯。

(5)将合适粘度的光刻胶通过压电喷射系统涂覆在铜层表面;光刻胶选择su82075,粘度16cps。将光刻胶通过压电喷射系统均匀涂覆在铜膜表面,同时进行紫外光固化。

(6)将涂覆好的光刻胶进行曝光、腐蚀和去除抗蚀剂;利用55wt%的FeCl

(7)通过化学镀/电镀的方式形成镍5μm、金镀层0.5μm,即得成品。经验证,镀层结合力≥5MPa,表面粗糙度优于R3.2,满足使用要求。

实施例2:

一种基于喷射打印的曲面印制板的制备方法,包括以下步骤:

(1)根据应用对象,设计聚醚醚酮的三维结构及其表面的共形电路;

(2)对完成数控加工合格的介质进行前处理,前处理操作包括依次进行除油、除污渍、表面活化和清洗操作;除油采用介质除油液处理,介质除油液为质量浓度为5%的NaOH溶液;除污渍采用有机溶剂进行处理;有机溶剂为乙醇;表面活化采用98%浓硫酸进行处理1min;清洗采用去离子水冲洗,冲洗时间8min。

(3)利用磁控溅射方式在介质外表面形成铜层;具体操作为:将介质放进复合离子镀膜机中,真空度5×10

(4)将铜层在化学溶液中进行预处理除油和脂;具体操作是:将外表面形成铜层后的介质浸入成品碱性溶液U-151,进行超声波除油和酯。

(5)将合适粘度的光刻胶通过压电喷射系统涂覆在铜层表面;光刻胶选择su82075,粘度16cps。将光刻胶通过压电喷射系统均匀涂覆在铜膜表面,同时进行紫外光固化。

(6)将涂覆好的光刻胶进行曝光、腐蚀和去除抗蚀剂;利用55wt%的FeCl

(7)通过化学镀/电镀的方式形成镍5μm、金镀层1μm,即得成品。经验证,镀层结合力≥5MPa,表面粗糙度优于R3.2,满足使用要求。

实施例3:

一种基于喷射打印的曲面印制板的制备方法,包括以下步骤:

(1)根据应用对象,设计聚四氟乙烯的三维结构及其表面的共形电路;

(2)对完成数控加工合格的介质进行前处理,前处理操作包括依次进行除油、除污渍、表面活化和清洗操作;除油采用介质除油液处理,介质除油液为质量浓度为5%的NaOH溶液;除污渍采用有机溶剂进行处理;有机溶剂为乙醇;表面活化采用60%钠萘溶液进行处理30s;清洗采用去离子水冲洗,冲洗时间8min。

(3)利用磁控溅射方式在介质外表面形成铜层;具体操作为:将介质放进复合离子镀膜机中,真空度5×10

(4)将铜层在化学溶液中进行预处理除油和脂;具体操作是:将外表面形成铜层后的介质浸入成品碱性溶液U-151,进行超声波除油和酯。

(5)将合适粘度的光刻胶通过压电喷射系统涂覆在铜层表面;光刻胶选择su82075,粘度16cps。将光刻胶通过压电喷射系统均匀涂覆在铜膜表面,同时进行紫外光固化。

(6)将涂覆好的光刻胶进行曝光、腐蚀和去除抗蚀剂;利用55wt%的FeCl

(7)通过化学镀/电镀的方式形成镍5μm、金镀层0.5μm,即得成品。经验证,镀层结合力≥5MPa,表面粗糙度优于R3.2,满足使用要求。

实施例4:

一种基于喷射打印的曲面印制板的制备方法,包括以下步骤:

(1)根据应用对象,设计聚酰亚胺的三维结构及其表面的共形电路;

(2)对完成数控加工合格的介质进行前处理,前处理操作包括依次进行除油、除污渍、表面活化和清洗操作;除油采用介质除油液处理,介质除油液为质量浓度为5%的NaOH溶液;除污渍采用有机溶剂进行处理;有机溶剂为乙醇;表面活化采用20%PI调整剂进行处理5min;清洗采用去离子水冲洗,冲洗时间8min。

(3)利用磁控溅射方式在介质外表面形成铜层;具体操作为:将介质放进复合离子镀膜机中,真空度5×10

(4)将铜层在化学溶液中进行预处理除油和脂;具体操作是:将外表面形成铜层后的介质浸入成品碱性溶液U-151,进行超声波除油和酯。

(5)将合适粘度的光敏树脂通过压电喷射系统涂覆在铜层表面;光敏树脂选择JX-22,粘度25cps。将光敏树脂通过压电喷射系统涂覆在铜膜表面,同时进行紫外光固化。

(6)将涂覆好的光敏树脂进行曝光、腐蚀和去除抗蚀剂;利用55wt%的FeCl

实施例5:

一种基于喷射打印的曲面印制板的制备方法,包括以下步骤:

(1)根据应用对象,设计聚酰亚胺的三维结构及其表面的共形电路;

(2)对完成数控加工合格的介质进行前处理,前处理操作包括依次进行除油、除污渍、表面活化和清洗操作;除油采用介质除油液处理,介质除油液为质量浓度为5%的NaOH溶液;除污渍采用有机溶剂进行处理;有机溶剂为乙醇;表面活化采用20%PI调整剂进行处理5min;清洗采用去离子水冲洗,冲洗时间8min。

(3)利用磁控溅射方式在介质外表面形成铜层;具体操作为:将介质放进复合离子镀膜机中,真空度5×10

(4)将铜层在化学溶液中进行预处理除油和脂;具体操作是:将外表面形成铜层后的介质浸入成品碱性溶液U-151,进行超声波除油和酯。

(5)将合适粘度的光刻胶通过压电喷射系统涂覆在铜层表面;光刻胶选择RZJ-390pg,粘度50cps。将光刻胶通过压电喷射系统涂覆在铜膜表面,同时进行紫外光固化。

因光刻胶粘度太大,不能均匀的涂覆在铜膜表面,影响后期曝光显示效果。如图4所示。

以上实施案例仅用于说明本专利的技术方案,而非对其限制;尽管参照前述实施案例对本专利进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施案例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本专利各实施案例技术方案的精神和范围。

- 一种基于喷射打印的曲面印制板制备方法

- 一种基于3D打印技术的极小曲面结构磷酸三钙/钛酸锶钡复合生物陶瓷的制备方法