一种磁场增强耦合等离子体加工装置及方法

文献发布时间:2023-06-19 19:38:38

技术领域

本发明属于等离子体加工技术领域,涉及一种磁场增强耦合等离子体加工装置及方法。

背景技术

等离子体装置广泛地应用于集成电路(IC)、MEMS器件,以及中大口径光学元件制造工艺中。其中常用的等离子体装置为电容耦合等离子体(CCP)装置和电感耦合等离子体(ICP)装置。电容耦合等离子体装置结构简单,放电相对容易,是最早实现商业化的等离子体加工技术,但是其最大的问题是不能控制等离子体的能量和密度。电感耦合等离子体(ICP)装置利用腔室外部有一多匝射频天线线圈,将射频线圈,在等离子体刻蚀过程中,平面线圈加载射频功率,腔射频功率通过介质窗耦合进腔室内将腔室内通入的工艺气体激发形成等离子体。

虽然射频电容耦合等离子体弥补了电容耦合等离子体方法的不足,采用ICP方式真空等离子体源,由于电极尺寸的限制和等离子体均匀性问题,ICP的加工效率仍然较低,不能实现半导体元件的批量化生产,以及中大口径光学元件的加工。

现有技术中基于磁控溅射反常辉光放电的方式,由线及面实现材料的高效率加工。该方法虽然克服了现有等离子体加工不足,但是,磁控溅射放电的方法存在两点不足,其一,电容耦合放电和磁控溅射反常辉光放电的真空工作条件不统一,不容易实现放电的最佳状态;其二,被加工材料多为半导体,或不导电的光学元件(碳化硅、熔石英和蓝宝石)等,如果采用磁控溅射反常辉光放电模式,需要较大的电源功率以满足批量化和中大口径元件加工的需求,因此成本较高。

因此,如何提供一种能够实现等离子体密度调整、对工件表面进行高效刻蚀的磁场增强耦合等离子体加工装置及方法是本领域技术人员亟需解决的问题。

发明内容

有鉴于此,本发明提出了一种磁场增强耦合等离子体加工装置及方法,解决现有技术中的技术问题。

为了实现上述目的,本发明采用如下技术方案:

本发明公开了一种磁场增强耦合等离子体加工装置,包括:电容耦合等离子体装置和跑道磁极装置;其中,

所述电容耦合等离子体装置包括真空腔室以及位于真空腔室内的上阳极板和下阴极板,上阳极板和下阴极板之间为等离子体工作区域,射频电源加载到所述下阴极板上,在所述上阳极板和下阴极板之间形成电场;所述下阴极板上表面放置待加工元件;

所述跑道磁极装置位于所述下阴极板底部空间,包括运动装置和安装在所述运动装置上的跑道磁极,所述运动装置带动所述跑道磁极沿平行于所述下阴极板的平面运动;所述跑道磁极包括相邻放置的磁极磁性相反的永磁体,在所述下阴极板上方形成拱形磁感线,形成约束电场中电子的双极性扩散运动的附加耦合磁场。

优选的,所述运动装置包括导轨、步进电机和滑块;所述导轨平行架设在所述下阴极板底部空间,所述导轨一端连接所述步进电机的输出端,所述跑道磁极通过所述滑块传动连接于所述导轨上,并沿所述导轨做直线运动。

优选的,所述跑道磁极包括外环矩形磁铁和在所述外环矩形磁铁对称轴中部水平放置的长条矩形磁铁;所述外环矩形磁铁顶部为N极,底部为S极;所述长条矩形磁铁顶部为S极,底部为N极。

优选的,所述外环矩形磁铁和所述长条矩形磁铁均为线性密集排列的磁极阵列。

优选的,所述跑道磁极顶部覆盖有绝缘垫片,底部设有用于传导所述相邻放置的磁极磁性相反的永磁体间磁感线的导磁片。

优选的,所述跑道磁极与待加工元件表面的距离为40~60mm。

优选的,所述上阳极板为中空结构,中空空间为混气室,所述上阳极板底部开设有若干分布排列的孔洞,所述孔洞与所述混气室连通;所述混气室顶部连通有用于输送工艺气体的进气管道。

优选的,所述下阴极板外围安装有金属屏蔽罩,所述金属屏蔽罩顶部开放,并露出所述下阴极板的待加工元件放置区。

本发明还公开了一种根据所述的磁场增强耦合等离子体加工装置的等离子体加工方法,包括如下步骤:

将待加工元件放置于所述电容耦合等离子体装置中,利用电容耦合放电在上阳极板和下阴极板之间形成等离子体工作区域;

所述跑道磁极装置在所述等离子体工作区域施加附加耦合磁场,形成密度高于设定阈值的线性等离子体区;

控制跑道磁极沿着平行于所述下阴极板的平面运动,所述线性等离子体区随之定向移动,对等离子体密度和分布进行调制,完成对待加工元件表面的刻蚀。

优选的,还包括根据待加工元件的选择,对所述真空腔室内的工作气压进行调整的步骤。

经由上述的技术方案可知,与现有技术相比,本发明的有益效果包括:

本发明在电容耦合放电的基础上,在电容耦合放电电极(下阴极板)底部施加附加磁场,该磁场可沿着与电极水平方向上一维运动,磁场存在可对等离子体放电产生的二次电子进行调制,以此对等离子体密度和分布的调制,形成线性高密度等离子体区,实现对工件表面的高效刻蚀,继而,随着磁场的水平移动,高密度等离子体区随之定向移动,由线及面,完成工件表面均匀刻蚀。

本发明有效地解决了超精密光学元件的关键技术瓶颈,创新性地提出了线性磁场耦合增强等离子体抛光技术,通过设计运动磁场驱动,多场耦合调制等离子体的密度、分布及定向漂移,极大地提高了蓝宝石等难于加工材料的实际加工效率,扩展了加工材料范围,也使得中大口径光学元件等离子体快速加工成为可能。

本发明还有利于解决等离子体加工过程中温度效应问题,从根本上保证了等离子体去除函数的确定性和可靠性,避免了高厚径比光学元件在加工过程中可能产生形变的因素,有效地实现了加工工件表面及亚表层损伤的快速去除,降低了元件表面损耗,提升了元件的抗激光损伤能力。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图;

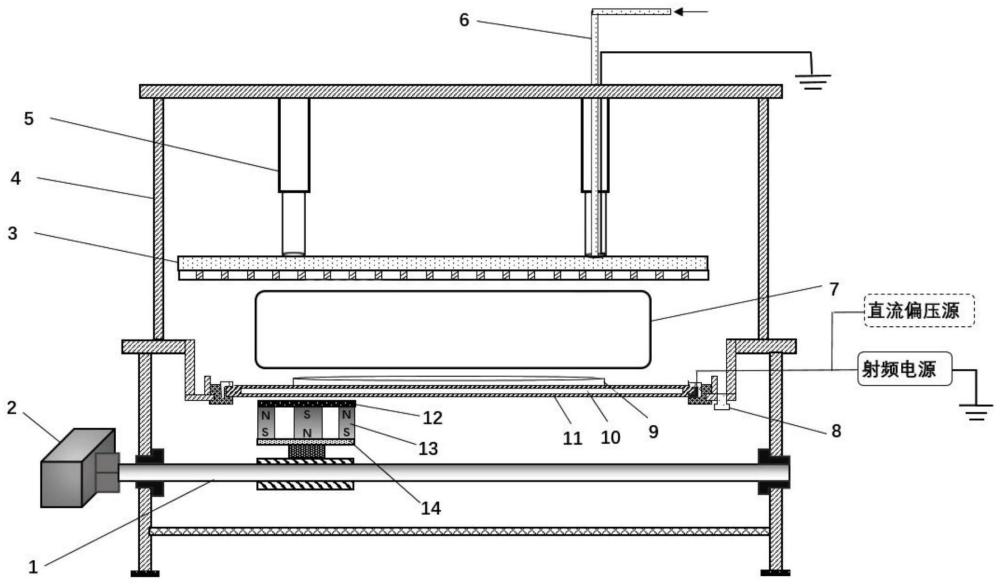

图1为本发明一种实施例提供的磁场增强耦合等离子体加工装置示意图;

图2为本发明一种实施例提供的下阴极板连接关系局部放大示意图;

图3为本发明一种实施例提供的射频容性耦合等离子体分布图;

图4为本发明一种实施例提供的增强磁场耦合等离子体分布图;

图5为本发明一种实施例提供的跑道磁极结构及排布示意图;

图6为本发明一种实施例提供的跑道磁极的阵列结构示意图;

图7为本发明一种实施例提供的跑道磁极的阵列结构C-C方向示意图;

图8为本发明一种实施例提供的跑道磁极的阵列结构B-B方向示意图;

图9为本发明一种实施例提供的跑道磁极的阵列结构C-C方向剖视图;

图10为本发明一种实施例提供的跑道磁极的阵列结构B-B方向剖视图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,本发明实施例第一方面提供了一种磁场增强耦合等离子体加工装置,可用于加工半导体材料,光学元件等;包括:电容耦合等离子体装置和跑道磁极装置;电容耦合等离子体装置包括真空腔室4以及位于真空腔室4内的上阳极板3和下阴极板11,上阳极板3和下阴极板11之间为等离子体工作区域7,射频电源加载到下阴极板11上,在上阳极板3和下阴极板11之间形成电场;下阴极板11上表面放置待加工元件9;跑道磁极装置位于下阴极板11底部空间,包括运动装置和安装在运动装置上的跑道磁极13,运动装置带动跑道磁极13沿平行于下阴极板11的平面运动;跑道磁极13包括相邻放置的磁极磁性相反的永磁体,在下阴极板11上方形成拱形磁感线,形成约束电场中电子的双极性扩散运动的附加耦合磁场。

未引入增强磁场时,容性耦合等离子体仅在射频电源激励下的分布状况如图3所示,增强磁场耦合等离子体的分布如图4所示。引入附加耦合磁场后的磁聚现象明显。当只有电场时,等离子体中的粒子仅在电场力的作用下向阴极表面运动,在此过程中与气体分子的碰撞路程小,粒子间的碰撞电离概率较小,等离子体密度较低。射频激励产生的等离子体在放电区域的几何中心呈现对称分布,与阴极表面有一定的距离;由磁场耦合等离子体后的等离子体电子密度、电子温度和等离子体的分布受到巨大的影响。外加磁场会约束垂直于磁场方向电子的双极性扩散运动,限制电子穿越挣脱磁场的束缚,在整个等离子体区域受到电场与磁场的共同作用,活性粒子在阴极表面产生回旋运动与漂移扩散,在漂移扩散的过程中,路径总长度增加,极大的增大了粒子的碰撞电离,使得刻蚀区上方的等离子体密度增加,分布向中心位置收缩,等离子体鞘层的电压下降。

不仅如此,磁场还将电子束缚在阴极表面,减小了放电区域的电子损失,电子还将吸引反应离子向阴极表面运动,增加化学反应速率,表面吸引的电子会增强等离子体中的电场,增强后的电场会增加等离子体中的欧姆加热过程,而磁场本身对电子的级联碰撞增强也会引起随即加热增强,随即加热会导致阴极表面出现更多的高能电子,电子与气体分子碰撞率增大,气体电离增强,等离子体在阴极表面的分布更为均匀。同时等离子体与被加工表面的接触面积收缩,能量集中,等离子体与表面的轰击溅射减小而化学反应增强,增大了加工效率,提高了加工质量。相较于现有的磁控溅射放电方式,达到相同离子通量的等离子体所需要的电源功率要小很多,节约加工成本。

本实施例中,电容耦合等离子体装置由电容耦合放电产生等离子体,电容耦合放电在真空环境中易于实现,采用13.56MHZ射频电源,电源功率在1~2KW,具有良好的成本优势。跑道磁极装置实现磁场耦合调制,可根据加工元件不同,通过对工作气压调整,实现等离子体密度调整,因此工作范围宽,工作真空度可在1~1000Pa范围内调节。

需要说明的是,本实施例应用射频容性耦合等离子体发生技术,射频容性耦合是将输入功率耦合为放电的一种方式,利用两个电极及其鞘层形成一个电容,更易于放电产生大面积高密度活性等离子体。

在一个实施例中,电容耦合等离子体装置采用单频驱动模式,射频电源的放电频率为13.56MHz,射频驱动电压在100~1000V,射频功率在100~2000w之间可调,在气压2Pa~1000Pa之间可放电产生等离子体。

射频电源由射频信号发生器、匹配网络组成。该离子源主要是通过外部的匹配网络把射频电压(或电流)加到两个电极(上阳极板3和下阴极板11)上进行放电产生,匹配网络保证射频发生器与真空腔室4阻抗自动实现精确的共扼匹配。射频电源输出的信号经射频信号连接器16连接到真空腔室4的下阴极板11底部。工件被放置于下阴极电极上,同时可在下阴极板上施加直流负偏压,调节轰击工件表面离子的能量,在加工蓝宝石、碳化硅、微晶玻璃等硬脆性难以加工的元件时,可以提高等离子体能量,促使离子加速轰击表面。

在一个实施例中,真空腔室4底部由支架支撑,真空腔室4包括顶板和侧板,侧板底部设有固定板,固定板朝向真空腔室4底部中心方向的一端固定连接下阴极板11。其中一个固定板上设有用于连通真空抽气管道至真空腔室4内部的真空抽气管道接口8。

本实施例中,真空抽气管道接口8位于圆形真空腔室4底部边缘,其外部连接真空机组。为提高气流的均匀性,在下阴极板11圆周设置垂直放置的隔板18,真空抽气管道接口8位于隔板18与侧板之间。

在一个实施例中,运动装置包括导轨1、步进电机2和滑块;导轨1平行架设在下阴极板11底部空间,导轨1一端连接步进电机2的输出端,跑道磁极13通过滑块传动连接于导轨1上,并沿导轨1做直线运动。

具体执行时,上电极板和下阴极板11水平放置,导轨1为水平导轨1,可供运动磁极沿着导轨1在水平方向上匀速直线运动。步进电机2可传动磁极使其定向匀速移动;另一端连接可编程控制器PLC,执行PLC信号相应的指令操作。

在一个实施例中,上阳极板3接地阳极(通常整个真空腔室4壁也接地)是一个中空的不锈钢圆盘,中空空间为混气室,圆盘下方开有类似花洒的若干分布排列的孔洞,孔洞与混气室连通。圆盘上方连接用于输送工艺气体的进气管道6,连通至混气室顶部。

当设备工作时,工艺气体(如含氟气体、氩气、氧气等混合气体)可以通过进气管道6进入圆盘上部的混气室,再由孔洞均匀导入反应腔室(真空腔室4)中。为保证刻蚀均匀性,上电极的极板面积要大于下电极的极板面积。本实施例中,上阳极板3直径设为450mm,下阴极板11直径设为350mm。

在一个实施例中,下阴极板11采用铜制阴极板,通过环形铜制射频信号连接器16与射频电源连接。下阴极板11是一个中空的饼状体,顶部有圆形凹槽,待加工元件9置于下阴极板11上方。下阴极板11的中空空间中设有水冷装置10,其入水管通过下阴极板11一侧的通孔接入中空空间中,从下阴极板11另一侧通孔流出。

需要说明的是,本实施例中利用磁场耦合的方式,将磁场表面区域的等离子体密度提高,形成线性的”W”刻蚀区域,虽然刻蚀过程中离子溅射作用,会使刻蚀区域温度升高,但是随着磁场的移动,刻蚀区域也随之移动,如此,这种“以线到面”的方式,辅之以电极板的水冷装置10,刻蚀区域会充分被冷却,加工工件的温升受到极大抑制,同时,施加的射频能量主要作用于等离子体区,消耗在电极(包括放置在电极之上工件)的能量非常少,亦不会对工件温度产生明显影响。

在一个实施例中,上阳极板3和下阴极板11之间的间距可调节。上阳极板3通过线性驱动器5连接至真空腔室4的顶板上。进气管道6、接地线又与线性驱动器5安装在一起,借助线性驱动器5可以调节上阳极板3的纵向位置从而改变上下电极的间距。

需要说明的是,等离子体工作区域7在充满低压气体的极板间施加高频电场,气体电离产生等离子体。在反应离子刻蚀的情况下,为了保证由射频驱动的振荡电子在放电中有足够长的距离与中性粒子碰撞激发,要求上下电极间有足够的距离。举例来说,当气压为4Pa时电子与中性粒子发生电离碰撞的平均自由程大约1cm在左右,所以电极间的最小距离与气压有关,一般至少要大于10mm。本实施例为了增加工艺的灵活性,采用线性驱动器5调节上下极板间的距离,上下电极间距设定为40mm~150mm。

等离子体的产生方式借鉴了射频磁控溅射镀膜技术中的射频反常辉光放电。气体在电场强度增强到一定值时就会被击穿,产生放电现象。该装置可满足磁控溅射与等离子体刻蚀两种工艺。

高频放电需要的气体击穿电压比直流需要的击穿电压低,在低气压(2~150Pa)射频放电,在这个气压范围内,较低的气压用于刻蚀,较高的气压用于沉积。通常,等离子体密度在1015~1017m

对于刻蚀工艺,工作气压通常较低,一般在1.33Pa~13.3Pa。如对蓝宝石的刻蚀加工中,反应气体按照一定的工作压力和搭配比例充满反应腔室,如BCl

对于磁控溅射镀膜工艺,靶材放置在DC(RF)偏压的铜制阴极板上,在真空室充入0.1~1Pa(射频磁控溅射则可充入0.1Pa~0.05Pa)左右分压的惰性工作气体如Ar气作为气体放电的载体,电子在电磁耦合场的作用下与氩原子发生碰撞,电离产生出Ar+和新的电子,Ar+离子在电场作用下加速飞向阴极靶以高能量轰击靶表面,使靶材发生溅射。在溅射粒子中,中性的靶原子或分子沉积在基片上形成薄膜。控制一维运动磁极,探究成膜的均匀性等加工。

等离子体抛光属于纯化学抛光范畴,能够获得高质量的光学表面,但加工效率低,为提高等离子体抛光的加工效率,采用外加磁场进行调控,目的是将带电粒子束缚在一定区域内,增大粒子间碰撞几率,进而增大等离子体密度,使得参与化学反应的活性原子数目增多,加工效率得到提高。

在一个实施例中,跑道磁极13的磁铁材料选用钕铁硼(NdFeB),该增强磁极的排布以及尺寸结构如图5所示,跑道磁极13包括外环矩形磁铁和在外环矩形磁铁对称轴中部水平放置的长条矩形磁铁;外环矩形磁铁顶部为N极,底部为S极;长条矩形磁铁顶部为S极,底部为N极。

本实施例中,外环矩形磁铁和长条矩形磁铁均为线性密集排列的磁极阵列,即由线性密集排列的小磁极组合而成,进而构造大尺寸线性的磁电耦合等离子体区域。小磁极有两种规格,外环矩形磁铁的两端长边上水平放置23块长宽高分别为20mm、10mm、10mm的长方体磁铁,外环矩形磁铁的两端宽边上水平放置4块长宽高分别为20mm、15mm、10mm的长方体磁铁,中间水平放,20块长宽高分别为20mm、15mm、10mm的长方体磁铁。依次水平排列组合成490mm长、80mm宽、N极向上的外环矩形磁铁阵列,对称轴中部水平放置400mm长的矩形磁铁阵列。外环矩形磁铁和长条矩形磁铁还包括位于磁极阵列底部的软铁。跑道磁极13分布及尺寸如图6-10所示。

磁场增强离子源线性长度在300mm即可保证加工大口径光学元件的等离子体处于一个均匀稳定且强度足够大的磁场中。

采用永磁体而非电磁激励对等离子体进行调控可有效简化装置中的电路,并且减少等离子体与外加电激励间的相互作用,对于等离子体分布的调控具有稳定性。

相邻磁极磁性相反的永磁体交错放置,由导磁性铁质架构固定,平行放置于下阴极板11下,磁感线水平切线方向与阴极板平行。跑道磁极13固定于与阴极板平行的水平导轨1上,在电机的驱动下可往复定向沿导轨1做一维运动。此类磁极结构在相邻磁极间会产生高斯型的磁力线分布,在磁极表面处产生磁场的强度最大值,并随着远离磁极表面的方向减小,通常认为磁场对等离子体的约束调控主要发生在磁极表面,这样可以在增强等离子体密度的同时减小磁场对等离子体装置的影响。

通过PLC控制步进电机2来驱动跑道磁极13沿着导轨1与排列正交方向上的定向移动,引导线性均匀分布的高密度等离子体沿着磁极移动方向漂移,可实现由线及面的大面积光学元件的快速均匀刻蚀加工。以磁场、电场、一维运动场为参量的等离子体多维度调控,突破了现有等离子体抛光技术的限制,增加了等离子体的控制维度和控制裕量,为等离子体加工引入了更多更可靠的控制手段,提高了等离子体密度及分布调控的精度,这种以磁场定向移动驱动等离子体定向漂移的方式,解决了现有真空等离子体技术受限于电极尺寸或等离子体密度要求而无法针对中大口径元件进行刻蚀加工的缺陷,扩大了真空等离子体刻蚀技术在光学元件制造领域的应用范围。

在一个实施例中,跑道磁极13顶部覆盖有绝缘垫片12,以防止磁极对射频电场干扰;底部设有用于传导相邻放置的磁极磁性相反的永磁体间磁感线的导磁片14。

在一个实施例中,跑道磁极13表面与待加工元件9表面的距离为40~60mm。磁场强度和均匀性可由磁极材料、磁极间距、磁极高度、磁轭、极靴形状等参量进行调控,根据高斯计测得加工元件表面磁场水平分量在200GS上,可保证磁场有效束缚电子。磁场与电场形成正交耦合场,形成高密度等离子体,用来提高磁控溅射效率和刻蚀效率。

在一个实施例中,如图2所示,下阴极板11外围安装有金属屏蔽罩17,金属屏蔽罩17顶部开放,并露出下阴极板11的待加工元件9放置区。射频信号连接器16位于下阴极板11外边缘底部,金属屏蔽罩17包覆射频信号连接器16的外侧面和顶面,从而使样品台(下阴极板11)在工作时,气体辉光放电集中在放置待加工元件9的区域,避免阴极受到溅射,这样既减少了污染也大大提高了刻蚀效率。

真空腔室4固定板的端部与下阴极板11之间放置有绝缘密封垫片15,防止阴极与真空腔室4接触影响电势。

本发明实施例第二方面提供了一种利用第一方面提供的磁场增强耦合等离子体加工装置的等离子体加工方法,包括如下步骤:

将待加工元件9放置于电容耦合等离子体装置中,利用电容耦合放电在上阳极板3和下阴极板11之间形成等离子体工作区域7;

跑道磁极装置在等离子体工作区域7施加附加耦合磁场,形成密度高于设定阈值的线性等离子体区;

控制跑道磁极13沿着平行于下阴极板11的平面运动,线性等离子体区随之定向移动,对等离子体密度和分布进行调制,完成对待加工元件9表面的刻蚀。

本实施例中,外加磁场会约束垂直于磁场方向电子的双极性扩散运动,限制电子穿越挣脱磁场的束缚,在整个等离子体区域受到电场与磁场的共同作用,活性粒子在阴极表面产生回旋运动与漂移扩散,在漂移扩散的过程中,路径总长度增加,极大的增大了粒子的碰撞电离,使得刻蚀区上方的等离子体密度增加,从而提高磁控溅射效率和刻蚀效率。

在一个实施例中,还包括根据待加工元件9的选择,对真空腔室4内的工作气压进行调整的步骤,实现等离子体密度调整,本实施例工作真空度可在1~1000Pa范围内调节。

以上对本发明所提供的磁场增强耦合等离子体加工装置及方法进行了详细介绍,本实施例中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上,本说明书内容不应理解为对本发明的限制。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本实施例中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本实施例所示的这些实施例,而是要符合与本实施例所公开的原理和新颖特点相一致的最宽的范围。

- 一种轻质合金材料耦合等离子体表面处理装置及处理方法

- 一种基于固态自旋的磁场测量方法及装置和磁场测量系统

- 一种微流控与等离子体技术耦合制备表面增强拉曼基底的装置及方法

- 一种微流控与等离子体技术耦合制备表面增强拉曼基底的装置及方法