一种SP板吊装施工装置

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及SP板技术领域,具体为一种SP板吊装施工装置。

背景技术

SP板是一种砼预应力的空心板状构件,主要用作建筑中的楼层板、楼面板、墙板、隔音板和盖板。SP板在安装过程中需要通过吊装机械将其吊起,然后放置到建筑横梁上,将多个SP板吊装并排放置好后进行调平和清缝并在板缝内灌浆,板缝内的混凝土凝固后多个SP板就形成一个整体。

由于SP板本身不含吊钩,对其进行吊装时需要通过吊绳将其固定,例如公开号为CN112320589A的中国发明专利公开的一种用于预制板吊装的支撑装置,包括第一支撑杆、滚动部、连接板、多个斜撑杆和第二支撑杆。第一支撑杆包括相对设置的第一端和第二端,滚动部通过第一升降部与第一端连接;连接板设置于第二端并与第二端连接;多个斜撑杆沿连接板的周长设置,斜撑杆与连接板转动连接;第二支撑杆一端通过第二升降部与第一支撑杆连接,另一端设置有支撑部。又如公开号为CN216336112U的中国实用新型专利公开的一种房屋预制叠合板的施工吊装装置,包括壳体,壳体顶部设有连接座,连接座宽度小于壳体宽度,连接座一侧阵列设有连接孔,壳体内设有与吊绳连接的的连接组件。

包括上述专利在内的现有技术中的吊装装置,大多是通过吊绳直接对SP板进行捆绑吊装,即吊绳与SP板直接接触,而吊绳和SP板之间的摩擦力比较小,吊装装置将吊起的SP板从存放位置移动到安装位置的过程需要不断地变速和换向,容易出现SP板相对吊绳滑动的情况,从而导致SP板意外倾斜甚至是脱落,这显然是非常危险的;为了避免此类危险情况的出现,施工人员只能操控吊装设备尽可能缓慢移动,这无疑减缓了施工的进度,且对装置操作人员的操作经验提出了很高的要求。基于此,如何在保证SP板吊装运输过程安全的情况下提高吊装的速度,成为了本领域技术人员亟待解决的问题。

发明内容

本发明的目的是提供一种SP板吊装施工装置,以解决现有技术中的上述不足之处。

为了实现上述目的,本发明提供如下技术方案:一种SP板吊装施工装置,包括能够进行升降和平移的吊臂,还包括分别对SP板两侧进行夹持的夹持块,夹持块包括平板部以及安装在平板部上并与SP板侧壁上键槽配合的第一凸起部,平板部上还安装有与SP板端面相互配合的限位部;夹持块之间通过连接组件连接,连接组件与吊臂之间通过吊绳连接。

作为本发明的一种优选技术方案,所述夹持块有两组,每组中夹持块的数量为二,每组中的两个夹持块布置在SP板两侧且通过连接组件固定连接;连接组件包括固定连接同一组中两个平板部的连接杆,两个连接杆之间通过刚性杆连接;刚性杆上固定套设有与吊绳配合的绳套,吊绳底部套设在绳套上。

作为本发明的一种优选技术方案,所述绳套的数量为二,且两个绳套与刚性杆中间位置的距离相同。

作为本发明的一种优选技术方案,所述平板部上还安装有与SP板表面配合的第二凸起部。

作为本发明的一种优选技术方案,所述连接杆为双向伸缩结构,第一凸起部、第二凸起部和限位部均固定安装在对应的平板部上。

作为本发明的一种优选技术方案,所述连接杆包括水平固定连接在同一组中两个平板部之间的方杆,方杆上滑动套设有与其配合的滑套;所述刚性杆固定连接在两个滑套之间;连接杆还包括用于对定位滑套的定位单元;第一凸起部和第二凸起部均滑动安装在对应的平板部上。

作为本发明的一种优选技术方案,所述定位单元包括活动安装在滑套上的插销,方杆上开设有与插销配合的销孔。

作为本发明的一种优选技术方案,所述第一凸起部和第二凸起部的滑动方向垂直于平板部,第一凸起部和第二凸起部通过连接板固定连接在一起;平板部内部开设有与连接板配合的滑槽。

作为本发明的一种优选技术方案,所述限位部为L形且滑动安装在平板部上,限位部上固定安装有方形块,平板部内部开设有与方形块配合的导向槽,方形块在导向槽内呈L形路径移动;连接板与平板部之间通过弹簧连接,连接板朝向限位部的表面竖直固定安装有第一凸块,限位部朝向连接板的表面竖直固定安装有第二凸块。

作为本发明的一种优选技术方案,所述连接板为方形板,弹簧的数量为四,四个弹簧分别连接在连接板的四个边角处。

在上述技术方案中,本发明提供的一种SP板吊装施工装置,通过夹持块对SP板进行夹持,夹持块上的第一凸起部与SP板两侧的键槽配合,对SP板起到竖直方向的承托作用,夹持块上的限位部与SP板端面相互配合,对SP板起到水平方向的限位作用,从而保证了在快速移动的情况下,SP板也不会从吊装施工装置上脱落。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

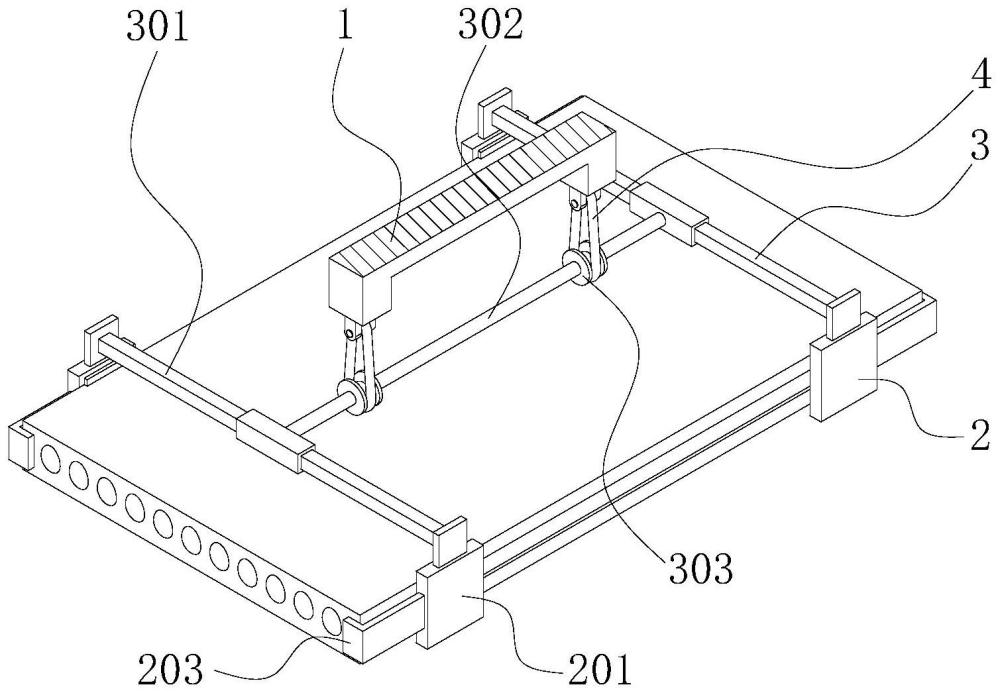

图1为实施例1中SP板吊装施工装置的立体结构示意图;

图2为实施例1中夹持块和SP板配合部分的剖视图;

图3为实施例2中SP板吊装施工装置的立体结构示意图;

图4为实施例2中吊绳与连接组件的部分结构示意图;

图5为实施例2中夹持块的第一内部立体结构示意图;

图6为实施例2中夹持块的第二内部立体结构示意图;

图7为实施例2中夹持块的第三内部立体结构示意图;

图8为实施例3中夹持块的部分内部立体结构示意图;

图9为实施例3中夹持块的部分内部结构俯视图;

图10为实施例4中SP板吊装施工装置的立体结构示意图;

图11为图10中A处的放大示意图;

图12为实施例4中两个圆杆的内部结构剖视图。

附图标记说明:

1、吊臂;101、T形架;102、挂钩;103、扭转弹簧;2、夹持块;201、平板部;202、第一凸起部;203、限位部;204、第二凸起部;205、连接板;206、滑槽;207、方形块;208、导向槽;209、弹簧;210、第一凸块;2101、上第一凸块;2102、下第一凸块;211、第二凸块;212、竖直板;213、水平杆;214、圆杆;3、连接组件;301、连接杆;3011、方杆;3012、滑套;3013、插销;3014、销孔;302、刚性杆;303、绳套;4、吊绳。

具体实施方式

为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

实施例1

如图1和图2所示,本实施例提供了一种SP板吊装施工装置,包括能够进行升降和平移的吊臂1,还包括分别对SP板两侧进行夹持的夹持块2,夹持块2包括平板部201以及安装在平板部201上并与SP板侧壁上键槽配合的第一凸起部202,平板部201上还安装有与SP板端面相互配合的限位部203;第一凸起部202与SP板侧壁上键槽相贴合的状态下,SP板会跟随夹持块2同步升降,限位部203与SP板端面相贴合的状态下,SP板会跟随夹持块2同步平移;那么,只要在吊装过程中保证第一凸起部202始终与SP板侧壁上的键槽相贴合,限位部203始终与SP板端面相贴合,就能够避免SP板在吊臂1快速移动的情况下夹持块2上从脱落。

如图1所示,夹持块2之间通过连接组件3连接,连接组件3与吊臂1之间通过吊绳4连接,吊绳4为柔性且套设在吊臂1上,吊绳4能够与连接组件3分离;当吊臂1带动吊绳4向上移动时,吊绳4会与连接组件3相贴合并进入张紧状态,随着吊臂1继续上升,吊绳4、连接组件3和夹持块2会同步上升;吊臂1将SP板吊装至安装位置后下降,SP板落至建筑横梁上后,吊绳4进入松弛状态,随着吊臂1继续下降,吊绳4与连接组件3分离,通过人工调整夹持块2,使得第一凸起部202与SP板侧壁上的键槽分离;吊臂1再次上升过程中,吊绳4再次与连接组件3相贴合并进入张紧状态,最终带动连接组件3和夹持块2上升。

如图1所示,夹持块2有两组,每组中夹持块2的数量为二,每组中的两个夹持块2布置在SP板两侧且通过连接组件3固定连接;运输过程中,两组夹持块2与SP板中间位置的距离相同;连接组件3包括固定连接同一组中两个平板部201的连接杆301,两个连接杆301之间通过刚性杆302连接;刚性杆302上固定套设有与吊绳4配合的绳套303,吊绳4底部套设在绳套303上;绳套303的数量为二,且两个绳套303与刚性杆302中间位置的距离相同;这样,在吊装过程中,能够保证SP板的两端处于同一高度,提高运输的稳定性。

如图2所示,平板部201上还安装有与SP板表面配合的第二凸起部204,每个平板部201上安装有上下两个第二凸起部204,两个第二凸起部204分别与SP板的上表面和下表面相贴合,以辅助第一凸起部202对SP板进行支撑限位,保证SP板能够跟随夹持块2上升和下降;连接杆301为双向伸缩结构,且连接杆301两端的伸缩长度在调节后能够维持不变,此为现有技术,具体结构不详细阐述;第一凸起部202、第二凸起部204和限位部203均固定安装在对应的平板部201上;吊装前,操作人员通过调节连接杆301两端的伸缩长度以调整夹持块2的水平位置,直到平板部201、第一凸起部202、限位部203和第二凸起部204均与SP板相贴合;吊装后,建筑上的横梁对SP板起到支撑作用,操作人员通过调节连接杆301两端的伸缩长度以调整夹持块2的水平位置,使得平板部201、第一凸起部202和第二凸起部204均与SP板分离,最后,通过吊臂1带动吊绳4、连接组件3和夹持块2上升即可。

实施例2

在实际施工过程中,用于承托SP板的两个建筑横梁不一定是水平的,例如通过SP板对一些有坡度的暗河进行封顶时,那么SP板放置到横梁上后并非水平状态,而是倾斜状态,即SP板的一边要高于其另一边;这样,如果吊装过程中能够使得SP板的倾斜角度与其安装后的倾斜角度相同,那么吊放过程中,SP板的底面能够与建筑横梁一次性贴合,提高放置SP板过程中的稳定性;基于此,发明人又设计了如下方案:

如图3和图4所示,本实施例与上述实施例的区别在于,本实施例中的连接杆301包括水平固定连接在同一组中两个平板部201之间的方杆3011,同一组中的两个平板部201分别固定连接在方杆3011的两端,方杆3011上滑动套设有与其配合的滑套3012;所述刚性杆302固定连接在两个滑套3012之间;连接杆301还包括用于对定位滑套3012的定位单元;定位单元包括活动安装在滑套3012上的插销3013,方杆3011上开设有与插销3013配合的销孔3014;本实施例中滑套3012能够在方杆3011上滑动,且通过插销3013与销孔3014的配合,能够将滑套3012锁定在方杆3011上的特定位置处,由于两个滑套3012通过刚性杆302固定连接,故两个滑套3012会同步在对应的方杆3011上滑动;如果滑套3012位于方杆3011中间位置,那么吊装过程中,SP板处于水平状态,如果滑套3012不处于方杆3011中间位置,那么吊装过程中SP板就能够处于倾斜状态,即SP板的一边要高于其另一端,需要说明的是,虽然SP板两边的高度不同,但是其两端面上任意对应位置仍然处于同一高度;另外SP板吊装过程中的倾斜角度与销孔3014的位置有关,设计时可以根据实际施工时SP板需要倾斜的角度确定销孔3014的位置。

基于上述结构,本实施例中同一组两个平板部201之间的距离恒定,不同组中同一侧的两个平板部201之间距离也恒定。

在SP板施工过程中,相邻两个SP板之间需要预留一定的空隙,以便后期浇注混凝土,使得各个SP板形成一个整体;正常情况下,施工人员需要在已经安装好的SP板边缘处放置与其贴合的宽度均匀的木块,木块的宽度与需要预留的空隙宽度一致,SP板吊装下降过程中操作人员手扶SP板,并将SP板的边缘与木块边缘对齐,SP板放置到建筑横梁上后再人工将空隙中的木块取出,比较费时,且木块与两个SP板侧边均相贴合,取出时比较费力,特别是针对一些有坡度的位置,上方SP板会对木块起到挤压作用,靠人力取出木块很困难;本实施例中将平板部201的厚度设置为与需要预留的空隙宽度一致,那么在吊装过程中操作人员只要调整SP板的位置,将平板部201的表面与已经放置在建筑横梁上的SP板侧面贴合,就能保证两个SP板之间空隙的距离与需要预留的空隙宽度一致,且夹持块2解除对SP板的夹持后,只需要借助吊臂1的作用力带动吊绳4、连接组件3和夹持块2沿垂直于SP板的方向移动即可,如此操作人员就无需使用木块,大大节约了操作人员的时间,由于吊臂1的作用力很大,及时SP板对平板部201有挤压,也能够将平板部201轻松从两个SP板之间抽出。

如图5所示,本实施例中第一凸起部202和第二凸起部204均滑动安装在对应的平板部201上,限位部203为L形且滑动安装在平板部201上;第一凸起部202和第二凸起部204的滑动方向垂直于平板部201,第一凸起部202和第二凸起部204通过连接板205固定连接在一起;平板部201内部开设有与连接板205配合的滑槽206;连接板205在滑槽206内沿着垂直于平板部201的方向滑动时,能够带动第一凸起部202和第二凸起部204同步平移,第一凸起部202和第二凸起部204位于平板部201内时,二者的端面均与平板部201的表面平齐,连接板205与滑槽206的端面相贴合时,第一凸起部202和第二凸起;那么,只需要控制连接板205在滑槽206内的位置就能实现夹持块2对SP板的夹持或解除夹持块2对SP板的夹持。

如图6和图7所示,限位部203上固定安装有方形块207,平板部201内部开设有与方形块207配合的导向槽208,方形块207在导向槽208内呈横置的L形路径移动;连接板205与平板部201之间通过弹簧209连接,连接板205为方形板,弹簧209的数量为四,四个弹簧209分别连接在连接板205的四个边角处;连接板205朝向限位部203的表面竖直固定安装有第一凸块210,限位部203朝向连接板205的表面竖直固定安装有第二凸块211;初始状态下,弹簧209处于正常状态,第一凸起部202和第二凸起部204位于平板部201内,二者的端面均与平板部201的外表面平齐;限位部203处于其水平行程的初始端;SP板放置在其存储位置处,当吊臂1将吊绳4、连接组件3和夹持块2移动到既定位置后,人工调整夹持块2的位置,使得平板部201表面与SP板侧面相贴合,此时限位部203与SP板的端面不贴合;接下来,操作人员推动限位部203水平移动,即将限位部203推向对应平板部201内部,方形块207会跟随限位部203沿着导向槽208的水平段水平移动,限位部203同步带动第二凸块211平移,第二凸块211平移过程中与第一凸块210相贴合并通过对第一凸块210的推力作用推动连接板205在滑槽206内沿着垂直于平板部201的方向平移,弹簧209被拉伸;当限位部203平移到其水平行程末端时,其正好与SP板的端面相贴合,连接板205也正好与滑槽206的端面相贴合,第一凸起部202和第二凸起部204也分别正好与SP板的键槽和SP板的上下表面相贴合;然后,操作人员向下按压限位部203,即限位部203沿其竖直行程向下移动,方形块207沿着导向槽208的竖直段向下移动,直至方形块207移动到导向槽208竖直段的底端,夹持块2和SP板的状态如图3所示;此状态下,即使吊装过程中吊臂1的运输速度和换向速度很快,SP板也不会与夹持块2之间产生相对位移。

吊装完成后,操作人员只需要上拉限位部203,再向平板部201外侧平拉限位部203,拉伸状态下的弹簧209就会复位,并带动连接板205、第一凸起部202和第二凸起部204同步复位,从而解除夹持块2对SP板的夹持。

在本实施例中,第二凸块211与第一凸块210均为包括一弧面和一平面的柱状结构,二者相贴合的面均为弧面,限位部203平移到其水平行程末端时,第二凸块211与第一凸块210的弧形处于相贴合的状态;第一凸块210的高度大于第二凸块211的高度;限位部203竖直向下移动时,第二凸块211和第一凸块210始终处于相贴合的状态。

需要说明的是,本实施例中的吊臂1除了能够升降和平移之外,还能进行倾斜角度的上升,以使得吊臂1通过吊绳4传递给连接组件3和夹持块2的拉力垂直于SP板,进而保证了连接组件3和夹持块2能够以垂直于SP板的方向与SP板分离,避免夹持块2脱离SP板过程中推动SP板导致两个相邻SP板之间的间隙变大;吊臂1如何进行升降、平移和倾斜角度的上升,均属于本领域中的现有技术,在此不过多阐述。

此外,本实施例中绳套303为轮状结构,且绳套303的剖面成中间细,两端粗的腰形,吊绳4环绕套设在绳套303的中间位置,吊装过程中连接组件3能够与吊臂1之间产生相对位移,但吊绳4在绳套303两端较粗部分的限制下不会从绳套303上脱落。

实施例3

在上一个实施例中,对SP板吊装过程中,通过导向槽208对方形块207的限位,使得方形块207无法进行水平移动,从而限制了限位部203的水平移动,保证了限位部203对SP板端面的限位,而正是因为限位部203无法平移,保证了第一凸起部202和第二凸起部204能够始终与SP板相贴合,并对SP板起到夹持作用;在实际吊装过程中,由于吊臂1快速的移动和换向,SP板因为惯性作用不可避免地会对限位部203施加很大的水平推力,这样,方形块207就会对导向槽208施加很大的作用力,因为平板部201的整体厚度并不大,安装在其内部的方形块207厚度也不会很大,即方形块207与导向槽208产生相互挤压的面积较小,方形块207表面受到的压强较大,长时间使用后,方形块207可能会产生变形,导向槽208边缘处也可能产生变形,这无疑会影响安全性。

基于上述情况,如图8和图9所示,在上一个实施例的基础上,本实施例中的第一凸块210分为上第一凸块2101和下第一凸块2102两部分,上第一凸块2101、下第一凸块2102和第二凸块211三者的高度一致;上第一凸块2101、下第一凸块2102和第二凸块211均是柱状结构,且均包括一个弧形面和一个平面;所不同的是,限位部203带动第二凸块211向平板部201内部平移到其水平行程末端时,第二凸块211的弧顶尚未到达与上第一凸块2101弧顶对应的位置,此时虽然第二凸块211与上第一凸块2101相贴合,但操作人员一旦松手后,被拉伸的弹簧209会迅速复位,上第一凸块2101会将第二凸块211沿着其水平路径向外顶出,限位部203也会跟随第二凸块211水平复位。

操作人员推动限位部203向平板部201内部平移到其水平行程末端后,向下按压限位部203,使得第二凸块211竖直向下移动,第二凸块211逐渐与上第一凸块2101分离,并逐渐与下第一凸块2102相贴合,直至限位部203移动至其竖直行程底端;需要注意的是,第二凸块211的弧顶虽然未及上第一凸块2101的弧顶,但是已经越过下第一凸块2102的弧顶,如图9所示;如此,在吊装过程中,SP板因为惯性作用对限位部203施加水平推力时,不但方形块207会对导向槽208的端面施加作用力,第二凸块211也会对下第一凸块2102施加作用力,且第二凸块211对下第一凸块2102施加的作用力会使得第一凸起部202和第二凸起部204进一步从侧面夹紧SP板,从而降低SP板对限位部203的作用力,这就大大降低了方形块207受到的压力,提高了装置的耐用度和安全性。

需要说明的是,图9状态下,操作人员已经推动限位部203向平板部201内部运动到其水平行程末端的状态下,第二凸块211的弧面与上第一凸块2101的弧面相切,在第二凸块211向下移动过程中,第二凸块211会进入与上第一凸块2101和下第一凸块2102均贴合的状态,第二凸块211的弧形面与下第一凸块2102的弧形面也相切,即下第一凸块2102不会对第二凸块211的竖直向下行程起到干涉;此外下第一凸块2102会对第二凸块211施加一个水平向内的作用力,该作用力会使得限位部203对SP板的端面施加一个抵压力,从而进一步提高了夹持块2对SP板的夹持效果。

实施例4

如图10、图11和图12所示,在上述实施例的基础上,本实施例中的限位部203上通过竖直板212固定安装有水平杆213,不同组且位于SP板同一侧的两个水平杆213相互靠近的端部均水平固定安装有轴线重合的圆杆214,两个圆杆214外径相同;其中一个圆杆214端面形成凸起结构,另一个圆杆214端面形成与所述凸起结构配合的凹陷结构;吊臂1上固定安装有两个倒置的T形架101,T形架101的两个水平段均为伸缩结构,两个T形架101对应的底端均共同转动安装有挂钩102,挂钩102与T形架101之间设置有扭转弹簧103。

吊装过程中,对应的两个圆杆214端面相贴合,二者的轴线始终保持重合状态,将SP板放置到建筑横梁的既定位置后,吊臂1继续向下移动,即吊绳4进入松弛状态并与连接组件3分离;吊臂1继续向下移动时会带动T形架101、挂钩102和扭转弹簧103向下移动,挂钩102的底部与两个圆杆214相贴合后被圆杆214的反作用力推动,克服扭转弹簧103的作用力进行转动,直至挂钩102与圆杆214表面分离,挂钩102会在扭转弹簧103的作用力下反转复位;接着吊臂1停止下降并上升,挂钩102同步上升,挂钩102上升过程中其上表面与两个圆杆214相贴合,并带动圆杆214上升,圆杆214通过水平杆213和竖直板212带动限位部203上升;当限位部203移动到其竖直行程顶部时,方形块207进入导向槽208的水平部分;原本被拉伸的弹簧209会迅速复位,上第一凸块2101会将第二凸块211沿着其水平路径向平板部201外顶出,限位部203迅速水平复位,即限位部203与SP板端面分离,限位部203水平复位过程中带动竖直板212、水平杆213和圆杆214同步水平移动,圆杆214与挂钩102分离;吊臂1继续向上移动,即吊绳4与连接组件3相贴合并进入张紧状态,最终吊臂1通过吊绳4将连接组件3和夹持块2调离。

综上所述,本实施例中,在将SP板放置到建筑横梁的既定位置后,无需人工解除夹持块2对SP板的夹持,只需要继续向下移动吊臂1,然后向上移动吊臂1,就能自动解除夹持块2对SP板的夹持。

另外,需要说明的是,本实施例中的吊臂1角度可调,T形架101的两个水平段均为伸缩结构,调节方式为本领域中的现有技术;在针对SP板两边高度不一致的情况下,需要预先调整好T形架101水平段的伸缩长度,将SP板吊放至建筑横梁上后,SP板一边高一边低,此时需要先调整吊臂1的角度,然后驱动吊臂1沿着垂直于SP板的方向向下移动,才能使得挂钩102准确挂住圆杆214;上移过程中,也是先驱动吊臂1沿着垂直于SP板的方向向上移动,待挂钩102与圆杆214分离后,即可驱动吊臂1竖直向上移动,并将吊臂1角度调整至图10所示状态。

以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

- 一种用于叶轮总成吊装定位调姿的施工方法及装置

- 一种气孔型薄壁方箱吊装装置及施工方法

- 一种SP板的吊装施工方法

- 一种基于SP板的装配整体式剪力墙的施工方法