一种适应于大梯度剪切流中燃油喷注和雾化燃烧试验装置

文献发布时间:2023-06-19 09:23:00

技术领域

本发明涉及航空技术领域,具体是一种适应于大梯度剪切流中燃油喷注和雾化燃烧试验装置。

背景技术

内嵌火箭式冲压发动机工作高度高,能够满足空间高速飞行器的高空突防、战区通信、快速打击和反临近空间武器远程飞行、加速机动、空间拦截的迫切需求,极大的提升了我国空天一体的作战能力。内嵌式火箭发动机燃烧室的关键技术之一是在两者间存在的亚超大速度梯度剪切混合层中燃烧的效率及稳定性,这种发动机的内部火箭气流与冲压气流间的速度差和温度差较大,所以两者之间形成非线性拟序涡系构成的复杂强剪切混合层,混合层中存在气流扩散、连续相湍流随机性、离散相粒子碰撞等现象。这些复杂的过程及相互作用很难完全相互孤立,而气体的超声速流动完整的存留时间处于毫秒量级,因此燃料-空气的混合过程存在着不确定性,导致点火困难,火焰不稳定,燃料难以完全燃烧。

良好的雾化是实现高效率燃烧,提升燃烧稳定性的前提,液体燃油的喷射、雾化及与空气的混合是燃烧过程的一个关键环节,是决定发动机性能的重要因素。液体从喷嘴射入气体介质,因气体气动力、液滴的表面张力及粘性的作用发生破碎,破碎过程可分为初次破碎和二次破碎。液体燃油的破碎过程和许多因素有关,一方面喷嘴的结构对雾化的影响包括喷嘴形状、喷嘴直径、喷射角度等,另一方面来流的气动参数,如来流温度、来流速度、环境压力等因素也会影响雾化效果。关于剪切混合流中的燃油雾化特性研究的公开文献很少。

发明内容

本发明针对以上问题,提出了一种能有效的防止积油和结焦,提高液态燃料的雾化效果,解决点火困难、火焰不稳定、燃料难以完全燃烧的问题的适应于大梯度剪切流中燃油喷注和雾化燃烧试验装置。

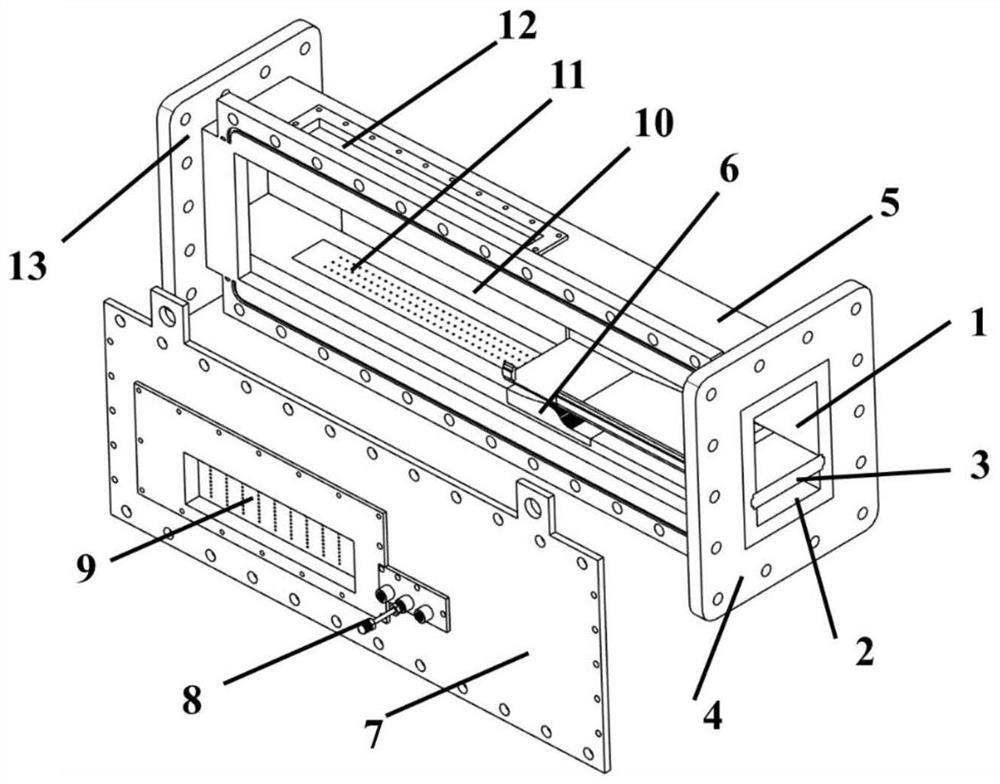

本发明的技术方案为:包括混合室主体5、亚声速流道1、超声速流道2、支板3、拉瓦尔喷管6、直射式喷油杆8以及盖板7;

所述混合室主体5内具有一个矩形通道,所述矩形通道包括相互连通的混合腔以及观察腔,通过所述支板3将所述混合腔分隔为亚声速流道1和超声速流道2,所述直射式喷油杆8的出口端伸入所述亚声速流道1中,所述拉瓦尔喷管6装配在超声速流道的末端;

所述观察腔中设有用于对燃油雾化后的油雾场进行拍摄的侧壁面光学测量窗口10、上壁面光学测量窗口12,以及用于测量观察腔内壁温度和压力的侧壁面温度压力测点9、下壁面温度压力测点11。

所述亚声速流道1的入口为100mm×100mm的矩形,所述超声速流道2的入口为100mm×25mm的矩形。

所述支板3自进气通道所在的一侧起依次分为前段3a、过渡段3b以及后段3c,所述前段3a呈厚度为20mm的平板状,所述后段3c呈厚度为2mm的平板状;

所述过渡段3b的顶面呈斜面状,且自支板3前段所在的一侧起,过渡段3b的厚度由20mm逐渐递减为2mm,使得亚声速流道1的口径在经过过渡段3b时逐渐变大。

所述拉瓦尔喷管6自进气通道所在的一侧起依次分为收缩段6a以及扩张段6b,所述收缩段6a的厚度自进气通道所在的一侧起逐渐变大,所述扩张段6b的厚度自进气通道所在的一侧起逐渐变小,使得超声速流道2的口径在经收缩段6a时逐渐变小,并在经扩张段6b时逐渐变大。

所述收缩段6a朝向进气通道的前缘的厚度为10mm,所述扩张段6b远离进气通道的后缘的厚度为19mm。

所述直射式喷油杆8的一端通过油管接头8a连接油管、且另一端伸入所述亚声速流道1中,所述直射式喷油杆8的侧壁上开设有多个处于亚声速流道1中的喷油孔8c。

本发明的有益效果为:

一、通过支板和拉瓦尔喷管的简单设计,能形成大速度梯度的剪切流。

二、通过调节喷油杆的角度和位置,可以改变燃油的喷射角度和喷嘴位置,改变燃油的喷射角度能有效的防止结焦,改变喷嘴位置可以控制喷注燃油的穿透深度,防止燃油碰壁,实现燃油喷注进入大梯度剪切层。

三、通过两个光学测量窗口可以测量燃油雾化特性及油气的空间分布,形成满足燃烧需求的油气空间分布。

四、本发明设计的混合室能够有效的防止积油和结焦,提高液态燃料的雾化效果,解决点火困难、火焰不稳定、燃料难以完全燃烧的问题。

附图说明

图1为本发明的整体示意图。

图2为本发明整体轴向示意图。

图3为支板示意图。

图4为拉瓦尔喷管示意图。

图5为直射式喷油杆示意图。

图中:1-亚声速流道,2-超声速流道,3-支板,3a-前段,3b-过渡段,3c-后段,4-混合室端口法兰,5-混合室主体,6-拉瓦尔喷管,6a-收缩段,6b-扩张段,7-盖板,8-直射式喷油杆,8a-油管接头,8b-固定座,8c-喷油孔,9-侧壁面温度压力测点,10-侧壁面光学测量窗口,11-下壁面温度压力测点,12-上壁面光学测量窗口,13-混合室末端法兰。

具体实施方式

为能清楚说明本专利的技术特点,下面通过具体实施方式,并结合其附图,对本专利进行详细阐述。

本发明如图1-5所示,包括混合室主体5、亚声速流道1、超声速流道2、支板3、拉瓦尔喷管6、直射式喷油杆8以及盖板7;

所述混合室主体5内具有一个矩形通道,所述矩形通道的头部端口通过焊接法兰4与进气通道相连,所述矩形通道的尾部端口通过混合室末端法兰13与后续通道相连;所述矩形通道包括相互连通的混合腔以及观察腔,通过所述支板3将所述混合腔分隔为处于上层的亚声速流道1和处于下层的超声速流道2,所述直射式喷油杆8的出口端伸入所述亚声速流道1中,所述拉瓦尔喷管6装配在超声速流道的末端;

所述观察腔中设有用于对燃油雾化后的油雾场进行拍摄的侧壁面光学测量窗口10、上壁面光学测量窗口12,以及用于测量观察腔内壁温度和压力的侧壁面温度压力测点9、下壁面温度压力测点11。

所述混合室主体5的一侧还可拆卸地连接有盖板7,所述侧壁面温度压力测点9以及直射式喷油杆8均与所述盖板7可拆卸地相连接。

通过侧壁面和上壁面的光学测量窗口可以从不同角度拍摄油雾场,研究供油压力、喷射角度及亚、超声速流温度对雾化特性及油气空间分布的影响。

所述亚声速流道1的入口为100mm×100mm的矩形,所述超声速流道2的入口为100mm×25mm的矩形,即亚声速流道的入口面积四倍于超声速流道的入口面积。

所述支板3自进气通道所在的一侧起依次分为前段3a、过渡段3b以及后段3c,所述前段3a呈厚度为20mm的平板状,所述后段3c呈厚度为2mm的平板状;

所述过渡段3b的顶面呈斜面状,且自支板3前段所在的一侧起,过渡段3b的厚度由20mm逐渐递减为2mm,使得亚声速流道1的口径在经过过渡段3b时逐渐变大。

如图3所示的支板示意图,支板的前段3a的厚度为20mm,支板的后段3c的厚度为2mm,支板的前段有一定厚度是为了装配需求,缩短支板的后段的厚度是为了避免在支板末尾处产生太大的回流区,支板后段的长度设置为100mm,是为了便于调节喷油杆位置。

所述支板3的底面呈平面状。

所述拉瓦尔喷管6自进气通道所在的一侧起依次分为收缩段6a以及扩张段6b,所述收缩段6a的厚度自进气通道所在的一侧起逐渐变大,所述扩张段6b的厚度自进气通道所在的一侧起逐渐变小,使得超声速流道2的口径在经收缩段6a时逐渐变小,并在经扩张段6b时逐渐变大。

所述收缩段6a朝向进气通道的前缘的厚度为10mm,所述扩张段6b远离进气通道的后缘的厚度为19mm。

如图2、4所示,超声速流道2经拉瓦尔喷管6时,先由大变小收缩至一个窄喉,窄喉之后又由小变大向外扩张。这样,气体受高压流入喷嘴的前半部,穿过窄喉后由后半部逸出,这一架构可使气流的速度因喷截面积的变化而变化,使气流从亚音速到音速,直至加速至超音速。

所述直射式喷油杆8的一端通过油管接头8a连接油管、且另一端伸入所述亚声速流道1中,所述直射式喷油杆8的侧壁上开设有多个处于亚声速流道1中的喷油孔8c。

如图5所示的直射式喷油杆示意图,直射式喷油杆8的中部穿设所述盖板7、且直射式喷油杆8的中部通过固定座8b与盖板7相连接,本试验件中使用的喷油杆8设有4个喷油孔8c,孔径设置为0.5mm,为防止孔与孔间燃料喷射相互影响,两孔之间间隔25mm,有利于穿透深度的增加和燃料的垂直入射。旋转喷油杆可以调节燃油的喷射角度;盖板7有三个喷油杆安装座,燃油的喷嘴位置可通过喷油杆放置在不同的安装座进行调节。通过调节喷油杆的角度和位置,可以改变燃油的喷射角度和喷嘴位置,改变燃油的喷射角度能有效的防止结焦,改变喷嘴位置可以控制喷注燃油的穿透深度,防止燃油碰壁。

本发明具体实施途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进,这些改进也应视为本发明的保护范围。

- 一种适应于大梯度剪切流中燃油喷注和雾化燃烧试验装置

- 涡轮机燃烧室喷注系统的进气环和使包括所述进气环的喷注系统中的燃料雾化的方法