一种新型桩基导管架基础灌浆连接段结构及施工方法

文献发布时间:2023-06-19 09:40:06

技术领域

本发明涉及海洋工程基础结构布置领域,具体涉及一种桩基导管架基础灌浆连接段结构及施工方法。

背景技术

目前,我国海上风电场建设逐步向深远海推进 ,导管架基础在深水环境中具有显著优势,在国内海上风电领域有大规模应用趋势。导管架基础分为桩基和导管架两部分,导管架通过主导管插入段插入桩基,在插入段与桩基间的环形空间填充灌浆料。主导管插入段、灌浆料与钢管桩所组成的灌浆连接段是导管架与桩基传力的关键结构,根据灌浆料产品特点,需保证钢管桩内壁和插入段外壁表面保持清洁,才可有效发挥灌浆料粘结力,因此灌浆连接段通常设置在泥面以上。

现阶段,为确保结构安全,深水导管架基础灌浆插入段承载长度较长,考虑到钢管桩打入过程出现的土塞效应,打桩完成后桩内土会高于桩外土,为确保灌浆连接段避开桩内土,钢管桩需要露出泥面较长距离。此结构方案会导致钢管桩悬臂段较长,从而对灌浆连接段承载能力提出极高要求。其次,此段位于泥面以上,钢管桩无法与岩土接触发挥承载作用,从桩基承载模式上看此段设置在泥面以上对钢管桩造成了浪费。同时,现有结构需在灌浆段下方设置密封圈作为密封止浆装置,而密封圈价格昂贵,且无法完全确保密封性。若无法有效密封止浆,对灌浆会造成极大浪费,并且增加施工工期。此外,若桩内实际土塞高度大于设计时预留土塞高度,需进行吸泥处理,以确保灌浆连接段范围内无泥土,深水海域的桩内吸泥施工难度大、效率低且吸泥效果有限,无法有效保证桩内壁清洁度达到设计要求,极大降低了灌浆料粘结力,对于桩基导管架基础安全运行带来极大隐患。

发明内容

本发明的目的在于提供一种桩基导管架基础灌浆连接段结构及施工方法,该结构可以在保证安全的前提下解决浆插入段无法设置在泥面以下的问题。

本发明的技术方案在于:一种桩基导管架基础灌浆连接段结构,包括钢管桩,所述钢管桩内设置有顶端封闭的储泥筒,所述储泥筒的底端设置有外延板,所述外延板的末端与钢管桩内壁相连,所述储泥筒、外延板与钢管桩内壁构成环形灌浆区,所述环形灌浆区内插设有主导管插入段,所述主导管插入段与钢管桩之间灌注有灌浆料。

进一步地,所述外延板为上小下大的喇叭状,其末端与钢管桩内壁的连接方式为密封焊接,所述外延板与储泥筒将钢管桩分为互不连通的上下两部分,其上部分为连接段,其下部分为储泥段。

进一步地,所述储泥段顶部沿圆周方向均匀设置有多个排泥通孔,所述排泥孔的外周设置有加强板。

进一步地,所述主导管插入段的顶部沿圆周方向等距离设置有多个上导向键,所述主导管插入段的底部沿圆周方向等距离设置有多个下导向键,所述导向键的高度不小于最小灌浆厚度。

进一步地,所述上导向键与下导向键的底部均设置有倒角。

进一步地,所述连接段的内壁沿钢管桩轴线方向等距离设置有多个钢管桩抗剪环,所述主导管插入段在上导向键与下导向键之间等距离设置有多个插入段抗剪环。

进一步地,所述灌浆料包括封底灌浆料与承载灌浆料。

进一步地,所述主导管插入段为钢制圆管,圆管外径小于钢管桩内径,圆管内径大于储泥筒外径,主导管插入段的上端与导管架主导管相连,下端在插入完成后与外延板顶面相接触。

一种桩基导管架基础灌浆连接段结构的施工方法,步骤如下:

(1)在工厂加工制作钢管桩;

(2)将钢管桩在指定海域进行海上沉桩施工,沉桩过程中通过排泥孔的排泥方式、储泥舱的储泥方式,使得环形灌浆区内无泥土,沉桩至钢管桩桩顶略高于桩外泥面;

(3)将主导管插入段插入环形灌浆区内;

(4)利用海上搅拌船向环形灌浆区内灌注封底灌浆料;

(5)在封底灌浆料初凝后,利用海上搅拌船向环形灌浆区内灌注承载灌浆料。

与现有技术相比较,本发明具有以下优点:本发明通过将桩内泥土部分导至桩外、部分储藏在桩内,并使灌浆连接段内无泥土且与钢管桩内部隔绝,在满足灌浆连接段结构构造要求及桩基导管架结构安全的前提下,有效解决灌浆插入段无法设置在泥面以下问题,进而避免吸泥、钢管桩悬臂多过长、灌浆连接段下端无法保证密封性、钢管浪费等一系列问题,提高基础结构安全性、施工便利性和结构优化设计。

附图说明

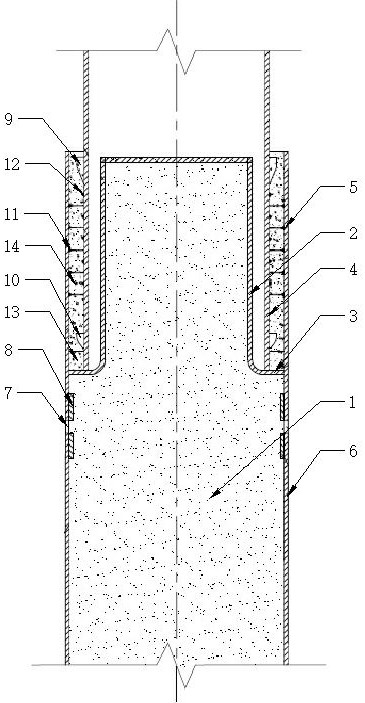

图1为本发明的完工后结构示意图;

图2为钢管桩沉桩施工完成后示意图;

图3为主导管插入段插入环形灌浆区后示意图;

图4为灌注封底灌浆料后示意图;

图5为灌注承载灌浆料后示意图;

图中:1-土壤,2-储泥筒,3-外延板,4-主导管插入段,5-连接段,6-储泥段,7-排泥通孔,8-加强板,9-上导向键,10-下导向键,11-钢管桩抗剪环,12-插入段抗剪环,13-封底灌浆料,14-承载灌浆料,15-泥面。

具体实施方式

为让本发明的上述特征和优点能更浅显易懂,下文特举实施例,并配合附图,作详细说明如下,但本发明并不限于此。

参考图1-图5。

在本发明一较佳实施例中:一种桩基导管架基础灌浆连接段结构,包括钢管桩,所述钢管桩内设置有顶端封闭的储泥筒,所述储泥筒的底端设置有外延板,所述外延板与储泥筒一体成型,所述外延板的末端与钢管桩内壁相连,所述储泥筒、外延板与钢管桩内壁构成环形灌浆区,所述环形灌浆区内插设有主导管插入段,所述主导管插入段的顶部与导管架主导管相连,所述主导管插入段与钢管桩之间灌注有灌浆料。

在本实施例中,所述外延板为上小下大的喇叭状,其末端与钢管桩内壁的连接方式为密封焊接,避免钢管桩中的泥土侵入到环形灌浆区,所述外延板与储泥筒将钢管桩分为互不连通的上下两部分,其上部分为连接段,其下部分为储泥段。

在本实施例中,所述储泥段顶部沿圆周方向均匀设置有多个排泥通孔,当布设钢管桩时,避免土塞效应导致无法深入,到达储泥段顶部的土壤自排泥通孔中排出,所述排泥孔的外周设置有加强板,以避免排泥通孔在较大的土壤压力下破坏。

在本实施例中,所述主导管插入段的顶部沿圆周方向等距离设置有多个上导向键,以便于主导管插入段插入钢管桩,所述主导管插入段的底部沿圆周方向等距离设置有多个下导向键,以便于主导管插入段插入钢管桩,所述导向键的高度不小于最小灌浆厚度,以保证施工过程中最小灌浆厚度满足使用需求。

在本实施例中,述上导向键与下导向键的底部均设置有倒角,以便于主导管插入段插入钢管桩。

在本实施例中,为了增大钢管桩和主导管插入段与灌浆料的接触面积,所述连接段的内壁沿钢管桩轴线方向等距离设置有多个钢管桩抗剪环,所述主导管插入段在上导向键与下导向键之间等距离设置有多个插入段抗剪环,钢管桩抗剪环与插入段抗剪环交错设置,避免影响灌浆料流动。

在本实施例中,所述灌浆料包括封底灌浆料与承载灌浆料,所述封底灌浆料位于主导管插入段与外延板顶面的交界处,保证灌浆料不会倒灌入主导管插入段,所述承载灌浆料用于承载主导管插入段与钢管桩之间的力。

在本实施例中,所述主导管插入段为钢制圆管,圆管外径小于钢管桩内径,圆管内径大于储泥筒外径,主导管插入段的上端与导管架主导管相连,下端在插入完成后与外延板顶面相接触。

一种桩基导管架基础灌浆连接段结构的施工方法,步骤如下:

(1)在工厂加工制作钢管桩;

(2)将钢管桩在指定海域进行海上沉桩施工,沉桩过程中通过排泥孔的排泥方式、储泥舱的储泥方式,使得环形灌浆区内无泥土,沉桩至钢管桩桩顶略高于桩外泥面;

(3)将主导管插入段插入环形灌浆区内;

(4)利用海上搅拌船向环形灌浆区内灌注封底灌浆料;

(5)在封底灌浆料初凝后,利用海上搅拌船向环形灌浆区内灌注承载灌浆料。

以上所述仅为本发明的较佳实施例,对于本领域的普通技术人员而言,根据本发明的教导,设计出不同形式的一种新型桩基导管架基础灌浆连接段结构及施工方法并不需要创造性的劳动,在不脱离本发明的原理和精神的情况下凡依本发明申请专利范围所做的均等变化、修改、替换和变型,皆应属本发明的涵盖范围。

- 一种新型桩基导管架基础灌浆连接段结构及施工方法

- 一种新型桩基导管架基础灌浆连接段结构