用于紫外LED封装的围坝陶瓷基板制作方法及其制品

文献发布时间:2023-06-19 09:41:38

技术领域

本发明涉及围坝陶瓷基板制作方法技术领域,特别涉及一种用于紫外LED封装的围坝陶瓷基板制作方法及其制品。

背景技术

现有采用DPC陶瓷基板的LED封装器件,一般采用硅胶、环氧等有机材料作为密封材料。紫外LED,尤其是UV-C紫外LED对有机材料会产生光降解,使材料产生老化甚至开裂。因此紫外LED采用的DPC陶瓷基板一般带有围坝结构。该围坝结构一般采用金属材料,可对LED芯片形成一定的保护作用,并方便透镜结构的安装。由于紫外LED封装对气密性要求较高,故围坝与陶瓷基板的连接同样需要高的气密性要求。

公开号“CN201610944502”,名称为“一种紫外LED封装用的围坝陶瓷基板制备方法”,其公开了一种紫外LED封装用的围坝陶瓷基板制备方法,围坝与陶瓷基板间采用胶粘剂进行粘接,由于胶粘剂仍为有机材料,存在老化开裂风险。

公开号“CN201610262791”,名称为“一种带金属围坝的DPC陶瓷基板制备方法”,其公开了一种带金属围坝的DPC陶瓷基板制备方法,围坝与陶瓷采用回流焊工艺进行焊接,相比胶粘剂,可靠性有所提高。但考虑到回流焊高温环境容易对陶瓷线路本身造成破坏,故一般采用熔点300℃以下的焊料。这对后续芯片封装工艺造成一定限制。

现有技术方案中,围坝结构采用金属铜等材料,如公开号“CN106783755A”,名称为“一种带镀铜围坝的陶瓷封装基板制备方法”,其公开了带镀铜围坝的陶瓷封装基板。金属铜与陶瓷的膨胀系数相差太大,封装器件在高温下长时工作,应力很大,影响产品的可靠性,而且高功率紫外LED对散热要求较高,故陶瓷基板多为采用氮化铝材料。现有技术采用的围坝材料与氮化铝热膨胀系数有较大差异,在实际应用中,容易造成围坝与陶瓷基板脱离,或是氮化铝基板由于应力拉扯造成开裂,存在较大品质风险。

发明内容

针对上述不足,本发明的目的在于,提供一种用于紫外LED封装的围坝陶瓷基板制作方法及其制品。

为实现上述目的,本发明所提供的技术方案是:

一种用于紫外LED封装的围坝陶瓷基板制作方法,其包括以下步骤:

(1)预备陶瓷基板;

(2)采用光波透射率超过50%的玻璃、陶瓷、玻璃陶瓷、氧化铝陶瓷或蓝宝石材料做围坝,所述光波的波长为700~12000nm;

(3)将围坝放置在陶瓷基板,采用激光束局部加热陶瓷基板与围坝的接触面,形成可靠焊接;

(4)待冷却后获得用于紫外LED封装的围坝陶瓷基板制品。

作为本发明的一种改进,所述陶瓷基板采用氮化铝作为基材,所述围坝采用高硼硅玻璃制成。氮化铝具有高导热系数和优异的绝缘性能,高硼硅玻璃线性膨胀系数与氮化铝非常接近,配合效果好。

作为本发明的一种改进,所述陶瓷基板采用氮化铝作为基材,所述围坝采用透明氧化铝陶瓷制成。透明氧化铝陶瓷在700~12000nm范围透射率可达85%以上,其熔点与氮化铝非常接近,所述特性可提高焊接工艺重复性好,且稳定可靠。

作为本发明的一种改进,所述陶瓷基板采用DPC工艺制作而成。

作为本发明的一种改进,所述围坝的内侧壁上设有金属镀层,所述围坝的外表面设有金属铝层。金属铝层在200nm~400nm紫外波段都具有良好反射率,能有效约束紫外光的出射,提升出光的效率和品质。

作为本发明的一种改进,所述围坝的内底面镀有铜、铝、镍,钛、钨、金、银等一种或多种金属形成金属镀层。该金属镀层可降低焊接功率,可有效匹配陶瓷基板表面的物理特性。

作为本发明的一种改进,所述陶瓷基板与围坝的接触面上镀有铜、铝、镍,钛、钨、金、银中的一种或多种金属形成的金属镀层。能降低焊接功率,可匹配围坝底面的物理特性。

作为本发明的一种改进,所述陶瓷基板与围坝的接触位置处涂覆有玻璃粉。玻璃粉在界面形成光吸收并熔融,并使陶瓷基板与围坝形成焊接,有效降低了焊接功率,提升焊接稳定性。

作为本发明的一种改进,所述激光束在大于3W的平均功率下操作,所述激光束在非连续的操作方式下,脉冲宽度采用0.001~100ms。

一种采用上所述的用于紫外LED封装的围坝陶瓷基板制作方法制得的围坝陶瓷基板制品。

本发明的有益效果为:本发明制作方法简易,利于实现,通过激光对陶瓷基板与围坝的接触面进行局部定域加热,而非整体加热,不仅工艺简单节能,便于批量化生产,还有效避免高温对陶瓷基板原有线路金属产生热损伤,同时激光焊接相比现有胶粘或者回流焊接,焊接点能够承受更高温度,可靠性更高;而且相比现有金属围坝,本发明采用玻璃、陶瓷、玻璃陶瓷或蓝宝石材料做围坝,其的膨胀系数与陶瓷基板更加匹配,使产品可靠性进一步提升;同时在围坝的内壁设有金属镀层,可对紫外光进行良好反射,避免存在吸收紫外光的问题,综合性能好,利于广泛推广应用。

下面结合附图与实施例,对本发明进一步说明。

附图说明

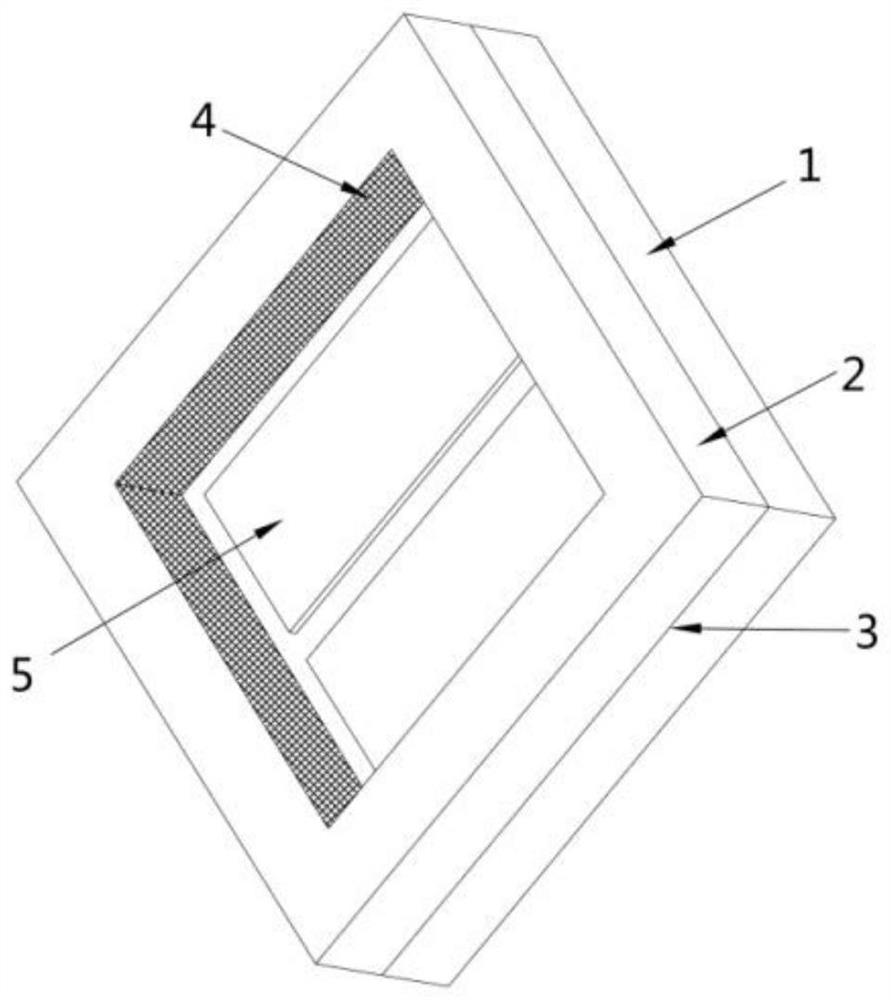

图1为用于紫外LED封装的围坝陶瓷基板制品的结构示意图。

图2为氮化铝陶瓷板上的贯通孔阵列结构示意图。

图3为氮化铝陶瓷板上形成电极的结构示意图。

图4为围坝阵列的结构示意图。

图5为氮化铝陶瓷板与围坝阵列焊接固定结构示意图。

具体实施方式

本实施例提供的一种用于紫外LED封装的围坝陶瓷基板制作方法,其包括以下步骤:

(1)预备陶瓷基板1;所述陶瓷基板1采用DPC工艺制作而成;

(2)采用光波透射率超过50%的玻璃、陶瓷、玻璃陶瓷、氧化铝陶瓷或蓝宝石材料做围坝2,所述光波的波长为700~12000nm;

(3)将围坝2放置在陶瓷基板1,采用激光束局部加热陶瓷基板1与围坝2的接触面3,形成可靠焊接;激光束在大于3W的平均功率下操作。激光可在任何频率下操作,并可以准连续或连续的方式操作。激光在非连续的操作方式下,脉冲宽度采用0.001~100ms;

(4)待冷却后获得用于紫外LED封装的围坝陶瓷基板制品。

较佳的,所述陶瓷基板1采用氮化铝作为基材,所述围坝2优选采用高硼硅玻璃制成。氮化铝具有高导热系数和优异的绝缘性能,高硼硅玻璃线性膨胀系数与氮化铝非常接近,配合效果好。所述陶瓷基板1采用氮化铝作为基材,所述围坝2优选采用透明氧化铝陶瓷制成。透明氧化铝陶瓷在700~12000nm范围透射率可达85%以上,其熔点与氮化铝非常接近,所述特性可提高焊接工艺重复性好,且稳定可靠。

较佳的,在所述围坝2的内侧壁上设有金属镀层4,所述围坝2的外表面设有金属铝层。金属铝层在200nm~400nm紫外波段都具有良好反射率,能有效约束紫外光的出射,提升出光的效率和品质。在所述围坝2的内底面镀有铜、铝、镍,钛、钨、金、银等一种或多种金属形成金属镀层。该金属镀层可降低焊接功率,可有效匹配陶瓷基板1表面的物理特性。在所述陶瓷基板1与围坝2的接触面3上镀有铜、铝、镍,钛、钨、金、银中的一种或多种金属形成的金属镀层。能降低焊接功率,可匹配围坝2底面的物理特性。

在所述陶瓷基板1与围坝2的接触位置处涂覆有玻璃粉。玻璃粉在界面形成光吸收并熔融,并使陶瓷基板1与围坝2形成焊接,有效降低了焊接功率,提升焊接稳定性。

参见图1,一种采用上所述的用于紫外LED封装的围坝陶瓷基板制作方法制得的围坝陶瓷基板制品,其包括陶瓷基板1及通过激光焊接在陶瓷基板1上的围坝2;围坝2是与陶瓷基板1局部相接触的,采用激光束局部加热陶瓷基板1与围坝2的接触面3,形成可靠焊接。在所述围坝2的内侧壁上设有金属镀层4。对应所述围坝2所围成的区域在陶瓷基板1上设有线路层5。

在具体制作过程中,所述陶瓷基板1选用氮化铝陶瓷板,具有150~220W/m*K高导热系数,相比传统氧化铝陶瓷板,其高导热性能更适合作为高功率LED尤其是高功率紫外LED的封装基材。

参见图2至图5,本实施例采用激光快速打孔工艺,在氮化铝陶瓷板上制作0.05~0.2mm贯通孔11阵列。示意图2中贯通孔11阵列按2个孔为一单元形成行列规则排列的单元阵列。

在所述氮化铝陶瓷板正面,采用薄膜工艺和电镀工艺设置有第一正面电极12、第二正面电极13。所述氮化铝陶瓷板背面,采用薄膜工艺和电镀工艺设置有第一背面电极14、第二背面电极15。所述贯通孔11阵列内部,同时设置有导通电极16,使第一正面电极12与第一背面电极14电连接,第二正面电极13与第二背面电极15电连接。本实施例中,所述第一正面电极12、第二正面电极13、第一背面电极14和第二背面电极15采用相同工艺步骤同时完成,有效提升了生产效率,降低制作成本。所述所述第一正面电极12、第二正面电极13、第一背面电极14和第二背面电极15形成所述的线路层5。

本实施例采用高硼硅玻璃作为围坝基材。用化学湿法蚀刻工艺,在高硼硅玻璃基材制作窗口结构,形成围坝阵列。本实施例采用薄膜工艺在窗口四个侧面制作紫外高反射铝镀层。所述铝镀层能有效约束紫外光的出射,提升出光的效率和品质。该铝镀层形成所述的金属镀层4。

将完成电极制作的氮化铝陶瓷板的正面与围坝阵列,压合固定。采用激光束局部加热氮化铝陶瓷板与围坝阵列的压合,使该压合界面形成熔融焊接。

本实施例采用快速轮刀沿设计的单元分割线6整体切割氮化铝陶瓷板与围坝阵列焊接后的结构,形成最终图1所述结构。切割步骤也可在完成紫外LED芯片封装后实施。

以上所述,仅是本发明的一较佳实施例,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 用于紫外LED封装的围坝陶瓷基板制作方法及其制品

- 一种紫外LED封装用的围坝陶瓷基板制备方法