单分子晶体管

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及分子器件,涉及将相当于沟道的区域以分子构成,并通过量子效应使电子或空穴流动的晶体管。

背景技术

半导体集成电路随着微细化技术的进步而取得了显著的发展。但是,随着微细化,几个问题也显现出来。例如,被指出如下各种问题:由晶体管的短沟道效应而导致使截止漏电流增大、由栅极绝缘膜薄膜化而导致使栅极漏电流增大、CMOS(Complementary MetalOxide Semiconductor)结构的工作速度上限、功耗增加、以及由布线高密度化导致使寄生电容增大。

面对这种技术进步的局极限,正使用自下而上的方法、或者通过将自下而上的方法与自上而下的方法相结合来进行用于实现新电子器件的研究,而非使用对材料进行加工及微细化的自上而下的方法,所述自下而上的方法为由作为物质最小单位的原子或结构所定义的分子构成器件的方法。例如,使用具有数纳米间隙长度的纳米间隙电极,对间隙之间配置有单一纳米粒子或单分子的纳米器件进行研究(参照非专利文献1~9)。

现有技术文献

非专利文献

非专利文献1:Pipit Uky Vivitasari1、Yasuo Azuma、Masanori Sakamoto、Toshiharu Teranishi、Yutaka Majima、“Molecular Single―Electron TransistorDevice using Sn-Porphyrin Protected Gold Nanoparticles”、第63届应用物理学会春季学术演讲会演讲予稿集、21a―S323―9(2016年)

非专利文献2:Chun Ouyang、Yousoo Kim、Kohei Hashimoto、Hayato Tsuji;

Eiichi Nakamura,Yutaka Majima,“Coulomb Staircase on Rigid Carbon―bridged Oligo(phenylenevinylene)between Electroless Au Plated NanogapElectrodes”,第63届应用物理学会春季学术演讲会演讲予稿集,21a―S323―11(2016年)

非专利文献3:Yoonyoung Choi、Yasuo Azuma、Yutaka Majima、“Single-ElectronTransistors made by Pt-based Narrow Line Width Nanogap Electrodes”、第77届应用物理学会秋季学术演讲会讲演予稿集、13a-C42-2、(2016年)

非专利文献4:东康男、大沼悠人、坂本雅典、寺西利治、真岛丰、《纳米粒子单电子晶体管中栅电容的纳米间隙电极形状依赖性》、第77届应用物理学会秋季学术演讲会演讲予稿集、13a-C42-3、(2016年)

非专利文献5:Yoon Young Choi、Yasuo Azuma、Yutaka Majima、“Single-Electron Transistor based on Platinum Nanogap Electrodes”、KJF InternationalConference on Organic Materials for Electronics and Photonics、PS-004(2016年)

非专利文献6:Yoon Young Choi、Yasuo Azuma、Yutaka Majima、“Robust Pt-based Nanogap Electrodes for Single-Electron Transistors”、第64届应用物理学会春季学术演讲会演讲予稿集、14p-E206-7、(2017年)

非专利文献7:居藤悠马、Chun Ouyang、桥本康平、辻勇人、中村荣一、真岛丰、“碳架桥低聚亚苯基亚乙烯基单分子线晶体管”、第64届应用物理学会春季学术演讲会演讲予稿集、14a-E 206-2、(2017年)

非专利文献8:浦山修平、Seung Joo Lee、津田知拓、高野辽、新谷亮、野崎京子、真岛丰、《醌型稠环寡糖单分子德瓦斯的电传导》、第64届应用物理学会春季学术演讲会演讲予稿集、14a-E206-3、(2017年)

非专利文献9:Pipit Uky Vivitasari、Yoon Young Choi、Ain Kwon、YasuoAzuma、Masanori Sakamoto、Toshiharu Teranishi、Yutaka Majima、“Gate Oscillationof Chemically Assembled Single-Electron Transistor Using2nm Au Nanoparticle”、第78届应用物理学会秋季学术演讲会演讲予稿集、7a-PB1-4、(2017年)

发明内容

发明所要解决的技术课题

本发明的目的在于提供一种显现出共振隧穿效应的单分子晶体管。

课题解决手段

本发明的一个实施方式涉及的单分子晶体管包括:第一电极,所述第一电极包括第一电极层和第一金属粒子,所述第一金属粒子配置在第一电极层的一个端部上;第二电极,所述第二电极包括第二电极层和第二金属粒子,所述第二金属粒子配置在所述第二电极层的一端部上;第三电极,所述第三电极与第一电极和所述第二电极绝缘;以及π共轭分子,所述π共轭分子具有π共轭骨架。第一电极和第二电极配置为使第一金属粒子与第二金属粒子相对且具有间隙。第一金属粒子及第二金属粒子的一端至另一端的宽度为小于等于10nm。第三电极配置为与第一金属粒子和第二金属粒子之间相对的间隙相邻,并与第一金属粒子和第二金属粒子分隔。π共轭分子配置在第一金属粒子与第二金属粒子之间的间隙中。

本发明的一个实施方式涉及的所述单分子晶体管包括:纳米间隙电极,所述纳米间隙电极配置有一对金属粒子,所述一对金属粒子之间具有小于等于5nm的间隙;功能分子,所述功能分子配置在所述一对金属粒子之间的间隙中;以及栅电极,所述栅电极与所述一对金属粒子之间的间隙相邻配置,并用于向所述功能分子施加电场的作用。在单分子晶体管中,在纳米间隙电极之间流动有共振隧穿电流。

发明效果

根据本发明的一个实施方式,通过在一对金属粒子彼此相对的纳米间隙电极之间的间隙中配置有π共轭分子,可以实现流动有谐振隧穿电流的晶体管。

附图说明

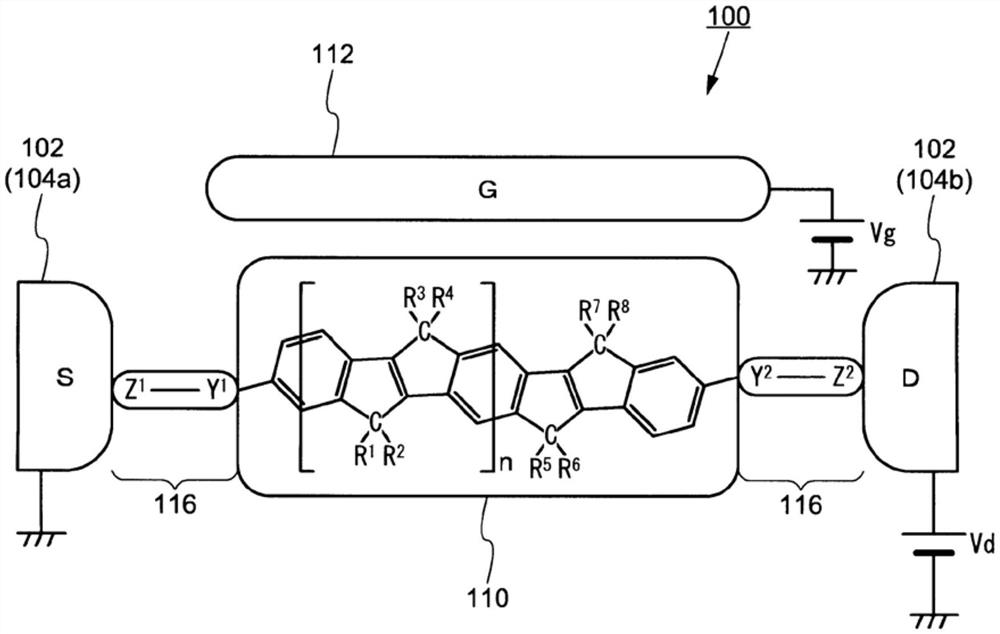

图1示出了根据本发明实施方式的单分子晶体管的概念。

图2A示出了解释共振隧穿效应的能带模型,并且示出了Vg=0的状态。

图2B示出了解释共振隧穿效应的能带模型,并且示出了Vg>0的状态。

图3A作为对亚苯基亚乙烯基寡聚物的结构,示出了具有三个亚乙烯基部位的对亚苯基亚乙烯基寡聚物(OPV3)。

图3B作为对亚苯基亚乙烯基寡聚物的结构,示出了在具有三个亚乙烯基部位的对亚苯基亚乙烯基寡聚物中,将OPV单元的键合部用碳原子桥联的结构(COPV3)。

图4示出了末端被硫醇基取代的碳桥对亚苯基亚乙烯基寡聚物的分子结构的三维图像。

图5示出了利用密度泛函数法计算末端被硫醇基取代的碳桥对亚苯基亚乙烯基寡聚物的分子轨道的结果。

图6A示出了根据本发明一个实施方式的单分子晶体管的俯视图。

图6B示出了图6A中虚线所包围的区域R的放大图。

图6C示出了图6A中对应于A1至A2之间的剖视图。

图7A为说明本发明的一个实施方式的单分子晶体管的结构的图,并示出了COPVn一端的SH键断开、硫(S)与金(Au)化学键合而配置在电极之间的形态。

图7B为说明本发明的一个实施方式的单分子晶体管的结构的图,并示出了COPVn两端的硫(S)分别与金(Au)化学键合而配置在电极之间的形态。

图7C为说明本发明的一个实施方式的单分子晶体管的结构的图,并示出COPVn未形成有化学键而在电极之间以游离状态配置的状态。

图8A示出了根据本发明的一个实施方式的单分子晶体管的制造方法,并示出了形成金属膜的步骤。

图8B示出了根据本发明的一个实施方式的单分子晶体管的制造方法,并示出了通过将金属膜图案化来形成具有纳米级间隙的电极的步骤。

图8C示出了根据本发明的一个实施方式的单分子晶体管的制造方法,并示出了制造金属粒子的步骤。

图9A示出了实施例所制备的单分子晶体管的SEM图像。

图9B示出了单分子晶体管中单分子配置在纳米间隙电极的间隙中的状态的概念图。

图10示出了根据实施例制备的单分子晶体管的电特性,其中(A)示出了漏极电流(Id)对漏极电压(Vd)的特性,(B)示出了示出微分电导特性的图表。

图11示出了使实施例制备的单分子晶体管的栅极电压(Vg)变为0V、2V、4V、6V、-2V、-4V、-6V、-8V时的特性。

图12示出了对实施例所制造的单分子晶体管的漏极电压(Vd)对栅极电压(Vg)的特性进行二维制图的结果。

图13示出了使用单电子晶体管的正规模型的理论分析结果和实验结果的比较结果。

图14示出了实施例所制造的单分子晶体管的漏极电流(Id)对漏极电压(Vd)的特性。

图15示出了将实施例所制造的单分子晶体管的漏极电流(Vd)对栅极电压(Vg)的特性进行二维制图的结果。

图16A示出了实施例所制造的单分子晶体管的传输特性的图表,并示出了漏极电压(Vd)为-1.4V时的温度依赖性(9K、80K)。

图16B示出了实施例所制造的单分子晶体管的传输特性的图表,并示出了漏极电压(Vd)是-1.7V时的温度依赖性(9K、80K)。

图17示出了对实施例所制造的单分子晶体管的栅极电压(Vg)施加+6V、-6V时的漏极电流(Id)对漏极电压(Vd)的特性。

图18示出了对单分子晶体管的9K和120K的能量图进行说明的概念图。

图19示出了实施例所制造的单分子晶体管的SEM图像。

图20示出了根据实施例所制造的单分子晶体管的电特性,其中(A)示出了漏极电流(Id)对漏极电压(Vd)的特性,(B)示出了漏极电流(Id)对漏极电压(Vd)的对数特性,(B)示出了微分电导特性。

图21示出了使用密度泛函数法计算COPV6(SH)2的分子轨道的结果。

图22A示出了实施例所制备的单分子晶体管的漏极电流(Id)对栅极电压(Vg)的特性。

图22B示出了实施例所制备的单分子晶体管的漏极电流(Id)对栅极电压(Vg)的特性。

图23示出了实施例所制备的单分子晶体管的微分电导特性的栅极电压依赖性。

图24示出了在室温下测量实施例所制备的单分子晶体管的漏极电流(Id)对漏极电压(Vd)的特性的结果。

图25示出了实施例所制备的单分子晶体管在室温下测量的漏极电流(Id)对栅极电压(Vg)的特性。

图26示出了使用密度泛函数法计算Si―2×2戊硫醇分子的分子轨道的结果。

图27示出了实施例所制造的单分子晶体管的漏极电流(Id)对漏极电压(Vd)的特性。

图28示出了实施例所制造的单分子晶体管的9K的漏极电流(Id)对栅极电压(Vg)的特性的漏极电压(Vd)依赖性。

图29示出了实施例所制造的单分子晶体管在室温下的漏极电流(Id)对栅极电压(Vg)的特性的漏极电压(Vd)依赖性。

图30示出了实施例所制造的单分子晶体管的9K中的漏极电流(Id)、微分电导的漏极电压(Vd)以及栅极电压(Vg)的二维图。

图31示出了实施例所制造的单分子晶体管在室温下的漏极电流(Id)、微分电导的漏极电压(Vd)以及栅极电压(Vg)的二维图。

图32示出了实施例所制造的单分子晶体管在室温下的漏极电流(Id)、微分电导的漏极电压(Vd)以及栅极电压(Vg)的二维图。

附图标记说明

100单分子晶体管、102纳米间隙电极、104a第一电极、104b第二电极、106a第一电极层、106b第二电极层、108a第一金属粒子、108b第二金属粒子、110功能分子、112栅极电极、114a、114b焊盘、116隧穿障壁、118基板、120绝缘膜、122a第一金属膜、122b第二金属膜

具体实施方式

以下,参照附图等说明本发明的实施方式。然而,本发明可以以多种不同的方式来实施,但不应被解释为仅限于下面所述的实施例的描述。附图中为使说明更加清楚,与实际方式相比,可以具有示意性地表示各部分的宽度、厚度、形状等的情形,但仅是一个例子,并不限制本发明的解释。另外,在本说明书和各个图中,对于与已经出现的图中相关的相同的要素,可以用相同的标号(或者在数字后附加a、b等的标号)来表示,从而适当省略详细说明。在本说明书和各个图中,可以用相同的标号(或者在数字后附加a、b等的标号)表示与已经出现的图中相同的要素相同的要素,可以用相同的附图标记(或者在数字后附加a、b等的附图标记)来表示,并适当省略详细描述。进一步地,对于各个要素附加有“第一”、“第二”的字符是为了区分各个要素而使用的方便的标识,在未特殊说明的情况下,不具有另外的意义。

在本说明书中,除非另有说明,纳米间隙电极是指在一对电极之间具有间隙(缝隙)且其间隙的长度(缝隙长度)具有纳米间隙长度的电极。纳米间隙长度是指小于等于10nm的长度。

1单分子晶体管的原理

1-1单分子晶体管的结构模型

参照附图对本发明的一个实施方式的单分子晶体管进行说明。

图1示出了本发明的一个实施方式涉及的单分子晶体管的概念图。单分子晶体管100包括:纳米间隙电极102;栅电极112,所述栅电极112配置为与纳米间隙电极102的间隙相邻;以及功能分子110,所述功能分子110配置在间隙中。在单分子晶体管100中,对栅电极112施加栅极电压,从而在纳米间隙电极102中流动有由栅极电压调制的电流。功能分子110与栅电极112绝缘,并且配置在有栅极偏置所产生的电场作用的区域中。

纳米间隙电极102包括第一电极104a和第二电极104b。第一电极104a与第二电极104b的各自的一端以具有能够配置单分子的间隙地方式相对地配置。第一电极104a与第二电极104b之间的间隙例如以小于等于5nm的长度配置。纳米间隙电极102中,第一电极104a用作源电极,第二电极104b用作漏电极。对第一电极104a施加源极电压,对第二电极104b施加漏极电压,对栅电极112施加栅极电压。

功能分子110是结构被独特限定的单分子,并且具有单分子固有的分子轨道。功能分子110具有刚性和平坦的结构,并且优选具有抗扭转的形状。功能分子110例如是π共轭分子,优选是碳桥联的π共轭分子。通过在纳米间隙电极102的一个电极或两个电极(第一电极104a、第二电极104b)上进行化学吸附或形成键而固定功能分子110。

图1示出作为功能分子110的一个例子的碳桥对亚苯基亚乙烯基寡聚物化合物。在示列的功能分子110中,n表示例如0~9范围的整数。R

功能分子110包括与纳米间隙电极102化学吸附的锚定基团(Z

本实施方式涉及的单分子晶体管100具有刚性结构,通过具有抗扭转形状的功能分子110以及热稳定的纳米间隙电极102,抑制发生结构变动和状态密度宽度变动。单分子晶体管100通过具有刚性结构而显现出共振隧穿效应,并且在纳米间隙电极102之间流动有共振隧穿电流。

1-2单分子晶体管的工作原理

本实施方式所述的共振隧穿效应是指,对于具有某分子夹在两个势垒之间的结构,当所入射的电子的能量与基于分子轨道的能级一致时,电子会通过势垒而无能量衰减的量子现象。在单分子晶体管100中,通过施加到栅电极112的栅极电压对功能分子110的固有分子轨道的能级进行调制,使该能级与纳米间隙电极102的费米能级一致,从而控制导通状态和截止状态。

图2A和2B示出了解释共振隧穿效应的能带模型。图2A示出在两个隧穿势垒116之间介有具有离散的两个能级(最高占据分子轨道(Highest Occupied Molecular Orbital:HOMO)和最低未占分子轨道(Lowest Unoccupied Molecular Orbital:LUMO))的功能分子110的系统。纵轴表示能量,横轴表示相当于空间的距离。在从功能分子110的右端横向延伸的线与、由与E

为了有效地显现共振隧穿效应,要求离散能级的状态密度大,其宽度窄,波动小。分子在纳米尺度上具有均匀性和离散能级,能级可以通过分子设计来控制。分子所持有的能级在状态密度上具有宽度,在分子结构发生变动时,状态密度的宽度也会发生波动。而且,在分子结构发生变化时,会出现常温下不能使晶体管工作的问题。

因此,在本实施方式中,着眼于π共轭分子的结构具有刚性,并且电子可以预期通过π轨道进行转移,将π共轭分子用作功能分子110。尤其,作为功能分子110,由于考虑到具有由碳(C)桥联的π共轭骨架的π共轭分子具有刚性的骨架结构,因此,该π共轭分子被认为是显现共振隧穿效应的优选分子。

2π共轭分子

示出了可用作功能分子110的π共轭分子的一个例子。在此,示列出利用π共轭键且具有刚性平面结构的碳桥对亚苯基亚乙烯基寡聚物。

2-1碳桥对亚苯基亚乙烯基寡聚物(Oligo(phenylenevinylene))

对亚苯基亚乙烯基寡聚物(OPV)被描述为功能分子110的示例。图3A显示的是具有三个亚乙烯基部位的对亚苯基亚乙烯基寡聚物(OPV3)。OPV3具有如下结构:用于连接单元的键合部受到相邻氢原子的影响,难以获取平面结构。也就是说,OPV3具有如下结构,即因氢原子的排斥使键合扭曲而难以获取平面结构。另一方面,图3B中,在具有三个亚乙烯基部位的对亚苯基亚乙烯基寡聚物中,具有用碳原子对OPV单元的键合部进行桥联的结构(COPV3)。由于COPV3具有如上所述结构,因此实现了具有平面结构且不易扭曲的分子结构。

以碳桥对亚苯基亚乙烯基寡聚物(COPV)作为单元,将五个该单元进行键合,且末端用硫醇基取代的对亚苯基亚乙烯基寡聚物(COPV5(SH)

[化学式1]

R

在式(1)中,末端基Z1和Z2各自是相同或不同的取代基,并且可以是除硫醇基以外的取代基。具体地,表示氨基,吡啶基,膦酰基等能够孤立电子对(lone pair)与电极配位的取代基、或通过元素(氧(O)、氮(N)、硫(S)、硒(Se)、磷(P)等)与电极元素形成共价键的取代基。

在式(1)中,末端基Y

图4示出了COPV5(SH)

此外,末端被硫醇基取代的碳桥对亚苯基亚乙烯基寡聚物(COPVn(SH)

2―2通过DFT计算的COPV5(SH)

图5示出了利用密度泛函数法计算COPV5(SH)

图5中以真空能级作为能量的基准点,从(B)到(E)分别示出了COPV5(SH)

3单分子晶体管的构造

3-1单分子晶体管的结构

图6A示出了根据本实施方式的单分子晶体管100的俯视图,图6B示出了虚线所包围的区域R的放大图,图6C示出了对应于A1至A2之间的剖视结构。

单分子晶体管100包括设置在基板118上的纳米间隙电极102、设置在纳米间隙电极102的间隙中的功能分子110,以及与功能分子110相邻的栅电极112。纳米间隙电极102配置为,第一电极104a的一个端部与第二电极104b的一个端部相对且具有间隙。栅电极112构成为包括第三电极104c和第四电极104d。图6A示出了如下结构,即,第一电极104a和第二电极104b呈矩形、并配置为各自在长度方向的一端相对且具有纳米间隙长度的间隙,在该间隙上配置有功能分子110。

作为基板118,使用硅晶圆,石英基板,氧化铝基板,无碱玻璃基板等。作为基板118,在使用硅晶圆的情况下,为了确保用于形成第一电极104a、第二电极104b、第三电极104c以及第四电极104d的表面的绝缘性,优选设置有绝缘膜120。绝缘膜120可以利用例如氧化硅膜、氮化硅膜、氮氧化硅膜、氧化铝膜及氧化镁膜等无机绝缘膜形成。

图6B示出了构成单分子晶体管100的纳米间隙电极102的细节部分。第一电极104a构成为包括第一电极层106a和第一金属粒子108a,第二电极104b构成为包括第二电极层106b和第二金属粒子108b。另外,电极层是指通过使金属膜等具有导电性的薄膜图案化而成型为能够作为电极发挥功能的形状的电极层。

第一金属粒子108a和第二金属粒子108b例如具有通过扫描电子显微镜等观察到的外观形状的至少一部分或整体为半球状的外形。第一金属粒子108a配置在第一电极层106a的前端部上,第二金属粒子108b配置在第二电极层106b的前端部上。第一金属粒子108a和第二金属粒子108b例如优选通过化学镀形成。

图6B将第一电极层106a和第二电极层106b之间的间隔作为L1,将第一金属粒子108a和第二金属粒子108b的间隔作为L2示出。纳米间隙电极102优选将第一电极层106a和第二电极层106b各自的端部(前端部)之间的间隔L1以小于等于20nm、优选以小于等于15nm的长度配置。另外,将第一金属粒子108a与第二金属粒子108b之间所形成的间隙长度(缝隙长度)L2以能够配置功能分子110的长度设置。例如,将第一金属粒子108a与第二金属粒子108b之间所形成的间隙的长度(缝隙长度)L2以小于等于5nm的长度设置。第一金属粒子108a和第二金属粒子108b具有纳米级的大小,但如后所述,通过在化学镀中显现自我停止功能,从而避免两者相互接触。

第一金属粒子108a及第二金属粒子108b在第一电极层106a以及第二电极层106b的各自表面上设置成一个块体(或者岛状的区域)。第一金属粒子108a及第二金属粒子108b具有如滴落在疏水性表面上的液滴般的半球状外观形状。在此,半球状是指具有连续曲面的球状表面,但不限于真正的球状表面。纳米间隙电极102不会使第一金属粒子108a及第二金属粒子108b的粒径变大。另外,第一电极层106a上的第一金属粒子108a以及第二电极层106b上的第二金属粒子108b在俯视方向上的一端至另一端的宽度期望为小于等于20nm,优选为小于等于15nm,更优选为小于等于10nm。此外,第一金属粒子108a及第二金属粒子108b的宽度是指在第一电极层106a及第二电极层106b各自的表面观测到的孤立金属粒子的最大宽度。

优选使第一电极层106a以及第二电极层106b的宽度具有与第一金属粒子108a以及第二金属粒子108b的宽度大致相同的宽度。第一电极层106a以及第二电极层106b的宽度W为小于等于20nm,优选为小于等于15nm,更优选为小于等于10nm,从而可以使金属粒子108优先在前端部生长。换言之,通过将第一电极层106a以及第二电极层106b的宽度设为与第一金属粒子108a以及第二金属粒子108b的宽度相同的宽度,从而可以分别控制第一电极层106a以及第二电极层106b的一端所形成的金属粒子的数量。假设,当第一电极层106a及第二电极层106b的宽度为大于等于20nm时,则会使一端并排有多个金属粒子108的概率增加,因此优选将宽度W的值设定为小于等于20nm。

纳米间隙电极102中,第一电极层106a以及第二电极层106b由第一金属制成,第一金属粒子108a以及第二金属粒子108b由第二金属制成。第一金属和第二金属的组合可被适当选择,优选为在第一金属和第二金属之间形成金属键而,形成合金的组合。通过如上所述的组合,可以将半球状金属粒子108a以及第二金属粒子108b以与其他金属粒子孤立的状态分别设置在第一电极层106a的表面和第二电极层106b各自的表面上。

另外,第一金属粒子108a以及第二金属粒子108b也可以是由第一金属和第二金属制成的固溶体。第一金属粒子108a及第二金属粒子108b通过形成固溶体而实现固溶强化,从而可以提高纳米间隙电极102的机械稳定性。

从导电率和化学稳定性的观点来看,金(Au)适合用作形成纳米间隙电极的金属材料。然而,已知金(Au)在处于纳米级时熔点低下,且因瑞利不稳定性而使其变得不稳定。例如,已知,当金(Au)成为直径小于等于10nm的纳米粒子时,其形状不能以单独粒子来保持。另一方面,为使用纳米间隙电极102实现单分子晶体管100,需要热稳定性。

在此,具有纳米级曲率半径的金属表面的表面能与曲率半径的倒数成正比。当存在曲率半径不同的形状时,金属原子因瑞利不稳定性而存在表面扩散成具有大曲率半径且能量稳定的球状的趋势。表面扩散的移动速度与表面自扩散系数成正比、且与温度的倒数成反比。表面张力与曲率半径的倒数成正比。曲率半径越小,金属原子的表面扩散会越容易发生。

例如,当通过电子束蒸镀对基板上所形成的钛(Ti)膜的表面进行金(Au)的成膜,从而制造线宽为小于等于20nm的电极时,在常温下因瑞利不稳定性导致电极形状发生变化。这可以被认为是因为金(Au)在常温下的表面自扩散系数高达约10

因此,纳米间隙电极102适用如下组合,用于形成第一电极层106a及第二电极层106b的第一金属的表面自扩散系数小于用于形成第一金属粒子108a及第二金属粒子108b的第二金属的表面自扩散系数。换言之,在第一电极层106a及第二电极层106b由第一金属制成,且第一金属粒子108a及第二金属粒子108b由第二金属制成的情况下,适用如下组合,对于第一金属与第二金属的金属键所存在的表面上的第二金属的表面自扩散系数,其小于第二金属的表面自扩散系数。通过如上所述的组合,可抑制第二金属的表面扩散,从而可以使第一金属粒子108a及第二金属粒子108b具有半球状的形态且形成为单独的粒子。

作为第一金属与第二金属组合的一个示例,作为第一金属使用铂(Pt),作为第二金属使用金(Au)。具体来说,作为优选的一个方式可以示列出第一电极层106a以及第二电极层106b由铂(Pt)制成,第一金属粒子108a以及第二金属粒子108b由金(Au)制成。

作为实现这一点的适合方法的一个例子,通过将在常温下的表面自扩散系数为10

另外,由于金(Au)的表面自扩散系数约为10

在由第一金属(铂(Pt))制成的第一电极层106a及第二电极层106b的表面上,由第二金属(金(Au))制成的第一金属粒子108a及第二金属粒子108b的横向扩散受到抑制。其结果,抑制第一金属粒子108a及第二金属粒子108b的粒径变大,从而使其成为小的半球状粒子。例如,在由铂(Pt)制成的第一电极层106a及第二电极层106b的表面上,由金(Au)制成的第一金属粒子108a及第二金属粒子108b在俯视方向上的一端至另一端的宽度为小于等于20nm,优选为小于等于15nm,更优选为小于等于10nm,从而能够稳定地保持其形状。另外,如上所述半球状的第一金属粒子108a及第二金属粒子108b的曲率半径优选为小于等于12nm。

第一金属粒子108a及第二金属粒子108b通过具有如上所述的曲率半径,在与纳米间隙电极102相邻地配置有作为栅电极112发挥功能的第三电极104c和第四电极104d中的一者或两者时,可以增大静电容量。因此,电场作用于纳米间隙电极102的间隙中所配置的功能分子110上,并且可以实现单分子晶体管100的栅极调制。

另外,在本实施方式中虽然示列了作为形成第一电极层106a及第二电极层106b的第一金属使用铂(Pt),并作为形成第一金属粒子108a及第二金属粒子108b的第二金属使用金(Au)的情况,本发明不限定于此。如果第一金属与第二金属形成合金,且满足如上所述的表面自扩散系数的关系,则也可以使用其它金属材料。

形成第一电极层106a以及第二电极层106b的铂(Pt)层设置在绝缘表面上。对于第一电极层106a及第二电极层106b,也可以在铂(Pt)层和基底面之间设置有其它金属层。如图6C所示,为了提高铂(Pt)层的粘附性,可以在铂(Pt)层和基底面之间设置有钛(Ti)层。用于提高铂(Pt)层的粘附性的层不限于钛(Ti),并且可以适用由诸如铬(Cr)、钽(Ta)等的其它过渡金属制成的层。

如图6C所示,第一金属粒子108a及第二金属粒子108b的截面为半球状且具有弯曲状的表面。因此,第一金属粒子108a与第二金属粒子108b相对的前端部分从基板118的表面分离而悬浮,从而在对第三电极104c和第四电极105d中的一者或两者施加电压时,能够使强电场作用于功能分子110。

功能分子110例如使用COPVn(n=4~6)。用作功能分子110的COPVn为线状的分子,且在两端具有SH键。图7A示出如下方式,即COPVn的一端上的SH键被断开,且硫(S)与形成第二金属粒子108b的金(Au)进行化学键合而固定在第一电极104a和第二电极104b之间的间隙。由于硫(S)与金(Au)的键合能较高,因此COPVn被固定在纳米间隙电极102的间隙并被稳定地保持。另外,图7B示出了COPVn的两端上的硫(S)分别与形成第一金属粒子108a及第二金属粒子108b的金(Au)进行化学键合的状态。由于COPVn的两端被固定,因此可以更好地防止分子扭曲而能够提高结构稳定性。作为其它方式,如图7C所示,COPVn也可以均不与第一金属粒子108a及第二金属粒子108b形成化学键,而以游离于第一电极104a与第二电极104b之间的间隙的状态配置。

如图6A所示,作为栅电极112发挥功能的第三电极104c和第四电极104与功能分子110绝缘。当向第三电极104c及第四电极104d施加栅极电压时,使第一电极104a及第二电极104b的费米能级与功能分子110的分子轨道的能级的相对关系发生变化,以在第一电极104a与第二电极104b之间流动有共振隧穿电流的方式。

对于用作栅电极112的第三电极104c和第四电极104d,其中一者可以被省略。另外,图6A虽然示出了作为栅电极112发挥功能的第三电极104c和第四电极104d与纳米间隙电极102设置在同一平面上,但本发明并不限定于此。例如,第三电极104c以及第四电极104d可以配置在纳米间隙电极102的下层侧或上层侧上,以使第三电极104c和第四电极104d与功能分子110重叠。

另外,如图6A所示,第一电极104a可以与第一焊盘114a连接,第二电极104b可以与第二焊盘114b连接。第一焊盘114a和第二焊盘114b为任意结构,只要适当设置即可。

对于本实施方式涉及的单分子晶体管100,通过使用热稳定的纳米间隙电极102以及具有平面骨架且在间隙中配置有结构稳定的π共轭分子的功能分子110,可以在用作源电极的第一电极102a和用作漏电极的第二电极102b之间流动有共振隧穿电流,从而可以通过施加到栅电极的栅极电压进行调制。如上所述操作也可以在室温下实现。

3-2单分子晶体管的制造方法

将参照附图对单分子晶体管100的制造方法的一个例子进行说明。单分子晶体管100的制造工艺包括制造纳米间隙电极102的步骤、和在纳米间隙电极102的间隙中配置功能分子110的步骤。

3-2-1纳米间隙电极的制造

图8A示出了形成金属膜的步骤。基板118优选地具有绝缘表面,并且为了形成精细图案,期望基板具有优异的平坦度和小的翘曲。例如,作为基板118,可以适当地使用硅晶圆,该硅晶圆的表面上形成有氧化硅膜等的绝缘膜120。由于通过热氧化形成在硅晶圆的表面上的绝缘膜120为致密且其膜厚均匀性优异,因此为合适的。另外,作为基板118,可以使用石英基板、无碱玻璃基板、由氧化铝、氧化锆等具有绝缘性的氧化物材料制成的陶瓷基板等。

如图8A所示,在绝缘膜120的上表面上形成有第一金属膜122a和第二金属膜122b。例如,第一金属膜122a由钛(Ti)制成,第二金属膜122b由铂(Pt)制成。作为附着有金属粒子的母体的部分通过第二金属膜122b形成。第一金属膜122a并非为必要的结构,为提高与第二金属膜122b的基底面的密合性而可以适当设置。第一金属膜122a及第二金属膜122b使用电子束蒸镀法、溅射法等薄膜制备工艺技术来制成。将钛(Ti)膜形成为2nm~10nm的范围、例如形成为5nm的厚度作为第一金属膜122a,将铂(Pt)膜形成为5nm~20nm的范围、例如形成为10nm的厚度作为第二金属膜122b。

图8B示出了将第一金属膜122a、第二金属膜122b图案化而形成具有纳米级间隙(缝隙)的第一电极104a以及第二电极104b的步骤。第一金属膜122a及第二金属膜122b的图案化利用光刻或电子束刻蚀技术来进行。该工序通过形成光刻胶掩模,并对第一金属膜122a以及第二金属膜122b进行蚀刻,从而制备第一电极104a和第二电极104b。蚀刻后剥离光刻胶掩模。第一电极104a与第二电极104b之间的间隔L1制成为小于等于20nm、优选为小于等于15nm、例如为小于等于7.5nm。另外,第一电极层106a及第二电极层106b的宽度制成为小于等于20nm、优选为小于等于15nm、例如为17nm。

另外,虽然未图示,但在形成金属膜之前,也可以在基板118上形成光刻胶掩膜,然后形成第一金属膜122a以及第二金属膜122b,通过剥离光刻胶掩膜,将第一金属膜122a及第二金属膜122b剥离,从而制备第一电极104a和第二电极104b。

图8C示出了制备第一金属粒子108a以及第二金属粒子108b的步骤。作为第一金属粒子108a及第二金属粒子108b,例如形成金(Au)粒子。金(Au)粒子可以通过化学镀法制备。作为化学镀金法中使用的溶液和还原剂,有毒物质氰化物(cyanide)是众所周知的。然而,在本实施方式中,使用碘酒进行化学镀金。在化学镀金中,使用溶解有碘酒与金箔的溶液作为化学镀液,使用L(+)-抗坏血酸(C

通过执行化学镀,在第一电极层106a以及第二电极层106b各自的表面上分别生长第一金属粒子108a以及第二金属粒子108b。当进行化学镀金时,金(Au)粒子进行生长。在第一电极层106a和第二电极层106b的表面的任意位置上分别生长第一金属粒子108a和第二金属粒子108b。但是,由于将第一电极层106a以及第二电极层106b各自的一个端部形成为小于等于20nm的宽度,因此优先在端部成核。其结果,可以在第一电极层106a的端部上生长第一金属粒子108a,且可以在第二电极层106b的端部上生长第二金属粒子108b。

在化学镀金的过程中,由于在第一电极层106a及第二电极层106b的表面上存在抗坏血酸以及金的一价正离子,且抗坏血酸作为还原剂发挥作用,因此形成存在电子的状态。此时,在第一电极层106a以及第二电极层106b的表面上,通过表面自行催化反应使金离子被还原成金而实现镀金。由此,如图8C所示,在第一电极104a及第二电极104b各自的端部上分别生长有第一金属粒子108a以及第二金属粒子108b。但是,当第一金属粒子108a以及第二金属粒子108b变大后,两个金属粒子之间的间隔会变小。在此情况下,在第一金属粒子108a与第二金属粒子108b之间形成亥姆霍层

第一金属粒子108a以及第二金属粒子108b各自以半球状的形态形成在第一电极层106a及第二电极层106b各自的表面上。优选将具有半球状表面的第一金属粒子108a以及第二金属粒子108b的一端至另一端的宽度设定为小于等于20nm。另外,第一金属粒子108a及第二金属粒子108b的曲率半径优选为小于等于12nm。第一金属粒子108a以及第二金属粒子108b的一端至另一端的宽度以及曲率半径可以根据化学镀的处理时间来控制。

当利用铂(Pt)形成第一电极层106a及第二电极层106b的情况下,在铂(Pt)表面上还原析出的金(Au)与铂(Pt)进行金属键合。由此,金(Au)在铂(Pt)的表面上的横向扩散被抑制,并且金(Au)以形成球状表面的方式生长。

如上所述,通过对现有中不经常使用的铂(Pt)的表面进行化学镀金,如图8C所示地使第一金属粒子108a与第二金属粒子108b靠近,制造出具有间隙地配置的纳米间隙电极102。对于第一金属粒子108a和第一电极层106a、以及第二金属粒子108b和第二电极层106b,实质上通过金(Au)与铂(Pt)进行金属键合因此,使第一金属粒子108a稳定地配置在第一电极层106b的表面上,并使第二金属粒子108b稳定地配置在第二电极层106b的表面上。

3-2-2化学镀原理

作为本实施方式所使用的化学镀液,可以使用在碘酒溶液(在乙醇溶剂中溶解有I

所述化学镀的原理如下。碘酒中所溶解的金达到饱和状态,达到以下平衡状态。

[化学式2]

[化学式3]

在碘酒溶液中,达到以下的平衡状态。

[化学式4]

式(4)为吸热反应,通过加热溶液使平衡趋向右侧。因此,发生I

[化学式5]

当通过该反应将电极浸入到溶液中时,化学平衡式(2)和式(3)的反应转化为化学镀金的左侧的反应。

在铂电极的表面上,一价金离子(Au

如上所述,在镀槽中,通过在铂的表面上还原一价金离子(Au

根据本实施方式,通过使用化学镀法,可以精确地控制纳米间隙电极的间隙长度(缝隙长度)。更具体地,在铂(Pt)的表面上进行化学镀金,可以制造出间隙长度(缝隙长度)为小于等于5nm的纳米间隙电极。此外,通过使用溶解有无毒碘酒和金箔的溶液作为化学镀液,以及L(+)-抗坏血酸(C

3-2-3.将功能分子引入纳米间隙电极

在纳米间隙电极102的间隙中配置功能分子110的方法不受限制,例如通过浸渍法进行。在浸渍法中,将功能分子110分散在溶液中,并将形成有纳米间隙电极102的基板118浸渍在该溶液中。分散有功能分子110的溶液优选使功能分子110以能够覆盖整个基板118的方式存在。因此,功能分子110可以可靠地配置在纳米间隙电极102的间隙中。

然后,从分散有功能分子110的溶液中取出基板118,并干燥以完成如图6A,6B和6C所示的单分子晶体管100。

如上所述,根据本实施方式,可以实现利用具有数纳米长度的间隙的纳米间隙电极且在该间隙中配置有单个功能分子的纳米器件。通过适用具有刚性的π共轭分子作为功能分子,可以实现能够显现量子效应并且流动有共振隧穿电流的晶体管。

实施例一

4单分子晶体管的制造例

以下是单分子晶体管的制造例。在本实施例中制造的单分子晶体管具有与图6A、图6B、图6C中所描述的单分子晶体管相同的构造。

4-1纳米间隙电极的制造

制备纳米间隙电极的步骤包括制造铂电极作为第一电极层106a和第二电极层106b的步骤、以及通过镀化学镀金使金粒子在铂电极上生长以作为第一金属粒子108a以及第二金属粒子108b的步骤。

4-1-1铂电极的制造

作为用于制造铂电极的基板,使用在其表面上形成有氧化硅膜的硅晶圆。通过使用丙酮和乙醇的超声波清洗、紫外线(UV)臭氧处理等对基板进行清洗,从而形成清洁的表面。

用旋转器将电子束光阻溶液(混合有ZEP-520A(日本ZEON株式会社)和ZEP-A(日本ZEON株式会社)的光阻溶液)涂敷在基板的表面(氧化硅膜的表面)上而形成光阻膜,并进行预烘烤。将形成有光阻膜的基板设置在电子束光刻装置(由ELIONIX制造的ELS-7500EX)中,对光阻剂膜进行电子束光刻,并形成其上形成有用于形成电极的图案的光阻膜。然后,进行显影处理,形成具有开口的图案部分(与电极图案对应的部分)的光阻图案。

然后,使用电子束蒸镀装置(岛津制造所制造的E-400EBS)从形成有图案的光阻膜的上侧形成钛(Ti)膜,并且进一步形成铂(Pt)膜。形成钛(Ti)膜是为了提高铂(Pt)膜的附着性。将钛(Ti)膜的膜厚设定为3nm,并将铂(Pt)膜的膜厚设定为10nm。

将层叠有钛(Ti)膜和铂(Pt)膜的基板浸渍到剥离液(ZDMAC(由日本Zeon株式会社制造))中并使其静置发泡,从而剥离形成有图案的光阻膜。层叠有钛(Ti)膜和铂(Pt)膜的金属层随光阻膜的剥离而一同被剥离。因此,在光阻膜的开口图案的一部分中残留有金属层,且其余一部分与光阻膜一同被剥离而去除。因此,在基板上制造有铂电极(更准确地说,层叠有钛/铂的电极)。

4-1-2化学镀金

在铂电极上形成金(Au)粒子。金粒子通过化学镀金形成在铂电极上。当进行化学镀金时,调节化学镀液,然后进行镀覆处理。

4-1-2-1化学镀金液的制备

将纯度为99.99%的金(Au)箔放入容器中,加入碘酒进行搅拌,然后静置。进一步加入L(+)-抗坏血酸(C

4-1-2-2化学镀金

在执行化学镀金之前,对铂电极进行清洗。用丙酮和乙醇进行清洗。清洗后,利用氮气吹扫对表面进行干燥,用UV―臭氧处理去除表面的有机物。

执行化学镀金的预处理。作为铂(Pt)电极的预处理,利用酸对表面进行处理。

在镀槽中加入超纯水和含金(Au)的碘酒液,调节化学镀液的浓度。在镀槽中,向8微升含金(Au)的碘酒液中加入8毫升超纯水。将形成有铂电极的基板浸渍10秒。对从镀槽中取出的基板用超纯水冲洗,然后用乙醇和丙酮依次煮沸。之后,进行吹扫而对基板进行干燥。

4-1-3向纳米间隙电极导入功能分子

对形成有纳米间隙电极102的基板118进行清洗。清洗通过利用丙酮和乙醇的煮沸和氧等离子体处理来进行。

末端被硫醇基取代的碳桥对亚苯基亚乙烯基寡聚物(COPV5(SH)

通过上述工艺制造出单分子晶体管。图9A示出了根据本实施例制造的单分子晶体管的SEM像。图9A示出在第一电极(S)与第二电极(D)之间形成间隙(缝隙),且将第三电极(SG1)和第四电极(SG2)设置为栅电极的结构。

图9B是示出COPV5(SH)

5单分子晶体管的特性(COPV5(SH)

接下来,示出在本实施例中制造的单分子晶体管的电特性。另外,在单分子晶体管中,如图9A所示,纳米间隙电极中的一个用作源电极,另一个用作漏电极。此外,COPV5(SH)

5-1漏极电流-漏极电压特性(Id-Vd特性)

图10示出了单分子晶体管的电特性,图表(A)示出了漏极电流(Id)对漏极电压(Vd)的特性,图表(B)示出了微分电导特性。

在测量温度为9K、栅极电压(Vg)为0V和8V对情况下,测量了漏极电流(Id)对漏极电压(Vd)的特性。从如图10的图表(A)所示的特性可以明显观察到,所制造的单分子晶体管具有漏极电压(Vd)在正侧和负侧不相同的非对称特性。尤其,当漏极电压(Vd)处于负侧时,观察到电流值显著增大的特性。当栅极电压(Vg)为8V时,观察到这种不对称电流-电压特性发生大幅度变化。在基于单电子效应的电流电压特性的情况下,正侧和负侧的电流变化具有对称特性,因此认为这种动作产生有由除单电子效应以外的效应引起的电导。

在图10中,根据图表(B)所示的微分电导特性,漏极电压(Vd)在正侧确认到有两个电导尖峰且在负侧确认到有两个电导尖峰,合计确认到有四个电导尖峰。尖峰位置根据栅极电压不同而不同,将漏极电压(Vd)小于1V的区域所表现的尖峰作为正侧的第一尖峰,并将大于等于1.1V的区域所表现的尖峰作为正侧的第二尖峰,并分别用带圆的数字表示。另外,相同地,在漏极电压(Vd)在负侧区域中,将小于-1V的区域所表现的尖峰作为负侧的第一尖峰,并将大于等于-1V的区域所表现的尖峰作为负侧的第二尖峰,并分别用带圆的数字表示。

正侧的第一尖峰和第二尖峰、负侧的第一尖峰和第二尖峰均观察到通过施加栅极电压(Vg)而使尖峰位置发生变化,各自的尖峰发生了偏移。当施加-8V作为栅极电压(Vg)时,观察到如下变化,即,对于三个尖峰(正侧的第一尖峰和第二尖峰以及负侧的第一尖峰),尖峰位置向负侧偏移,仅有负侧的第二尖峰位置从-1.47V朝向正侧偏移至-1.31V。观察到,该尖峰位置的朝向正侧的的偏移量的绝对值比其余三个尖峰的偏移量的绝对值大而显著变化。

图11示出了将栅极电压(Vg)变为0V、2V、4V、6V、-2V、-4V、-6V、-8V时的单分子晶体管的特性。在图11中,图表A示出了漏极电流(Id)对漏极电压(Vd)的特性,图表B示出了其图表A的部分放大图,图表C示出了传输曲线。

图11所示,如图表A所示,观察到随着栅极电压(Vg)向负侧增加,漏极电流(Id)自漏极电压(Vd)为-1.3V附近处开始)急剧增大的趋势(请参照箭头A)。此外,在漏极电压(Vd)为+0.8V附近处,观察到漏极电流(Id)的上升处有发生转折情况变化的趋势(参照箭头B)。另外,漏极电流(Id)的值有所变化的漏极电压(Vd)的值也根据栅极电压(Vg)而发生变化,观察到存在如下趋势,负侧的第一尖峰栅极电压(Vg)的增加而朝向负侧偏移,且负侧的其它尖峰在栅极电压(Vg)增加的情况下朝向正侧偏移。

图11中的图表B示出了漏极电流(Id)对漏极电压(Vd)特性的放大图。观测到根据栅极电压(Vg)变化的漏极电流(Id)自漏极电压(Vd)的-1.2V附近开始具有上升的趋势。根据漏极电压(Vd)的变化,漏极电流(Id)从4×10

图11中,图表C示出了的特性是在漏极电压(Vd)为-1.35V、-1.40V、-1.45V时的漏极电流(Id)对栅极电压(Vg)的特性。该特性用作晶体管中的传输曲线。在图表C所示的特性中,漏极电压(Vd)在-1.35V、-1.40V、-1.45V的三个电压等级下,漏极电流(Id)随栅极电压(Vg)的变化而发生变化。在单电子晶体管的情况下,由于产生库仑振荡,很难想象漏极电流(Id)饱和的行为。另外,在场效应晶体管的情况下,由于沟道区的深度由栅极电压控制的机制,因此无法说明在栅极电压(Vg)为负的区域中漏极电流(Id)饱和,并且在栅极电压(Vg)为正的区域中漏极电流为恒定值的情况。

在相干共振隧穿的情况下,漏极电流(Id)与从源电极和漏电极的费米能级到真空能级的波动函数重叠的积分成正比。与半导体中的能带结构不同地,分子所形成的分子轨道具有离散的能级。当向单分子晶体管施加漏极电压并且源电极和漏电极的费米能级接近分子的某一能级时,电流-电压特性的梯度变为等于电极-分子间接合的电导,并且电流值开始增大。

此外,在进一步增大漏极电压(Vd)而使费米能级接近下一能级时,电导会进一步增大。通过根据栅极电压来改变所述能级,可以调制漏极电流(Id)。可以判断出如上所述的漏极电流(Id)是由共振隧穿电流引起的。

在此,当源电极和漏电极的费米能级保持恒定时,可以通过改变栅极电压,使得分子的能级在漏极电流(Id)所饱和的两个区域之间沿能量方向调制。图11中图表C所示的传输特性被认为是利用相干共振隧穿动作的电导。该图中的开关比(ON/OFF比)约为5.5。

如上所述的结果表明,在本实施例中,使用COPV5(SH)

5-2漏极电压对栅极电压特性(Vd-Vg特性)

图12示出了单分子晶体管中流动的漏极电流的漏极电压(Vd)对栅极电压(Vg)特性的二维图,图表A示出了Log|Id|特性(Vd=0.5~1.5V),图表B示出了图表A的对数微分电导特性,图表C示出了Log|Id|特性(Vd=-0.5~-1.5V),图表D示出了图表C的对数微分电导特性。

在图12中,从图表A和图表C所示的特性中,在漏极电压(Vd)为正和负的情况下均观察到漏极电流(Id)的变化,并且观察到漏极电流(Id)随着漏极电压(Vd)的增加而饱和的特性。另外,从图表B和图表D所示的特性中,漏极电压(Vd)的正侧和负侧所观察到的各个第一电导尖峰相对于栅极电压(Vg)的变化值表示出相同的值,并可以清楚地确认到负侧所观察到的第二电导尖峰。结果表明,可以通过向单分子晶体管施加栅极电压来调制漏极电流。

5-3对于单一分子线晶体管的库仑阻塞现象的研究

图13示出了使用单电子晶体管的传统模型(A.Hanna and M.Tinkham,Phys.Rev.B,44,5919,1991)的理论分析结果和实验结果的比较结果。具体地,示出了基于传统模型的漏极电流(Id)和漏极电压(Vd)特性的理论值和实验值的比较,并且示出了当改变各个栅极电压(Vg)时的拟合结果。图13以实线表示理论值,而实验值以利用○和实线绘制的数据表示。

在图13中示出了如下情况:(A)示出Vg=-8V、(B)示出Vg=-6V、(C)示出Vg=-4V、(D)示出Vg=-2V、(E)示出Vg=0V、(F)示出Vg=+2V、(G)示出Vg=+4V、(H)示出Vg=+6V。

在栅极电压(Vg)为-6V的情况下,对于漏极电压(Vd)为-1.3V附近处所产生的电流的上升,其在传统模型中是无法拟合的,可以认为是由不同的电导机制、即相干共振量子隧穿产生的。从用于理论值计算的隧穿电阻Rd和Rs的比率可以看出,漏极侧的隧穿电阻Rd小于等于源极侧的隧穿电阻Rs的1/2的值。

假设COPV5(SH)

5-4单分子晶体管的温度依赖性

示出了通过使用在与本实施例相同的条件下制造的单分子晶体管来评估温度特性的结果。

2-4-1漏极电流(Id)对漏极电压(Vd)的温度依赖性

图14示出了示出单分子晶体管的漏极电流(Id)对漏极电压(Vd)特性的图表、用对数轴绘制漏极电流(Id)的图表、以及电导特性的温度特性的图表。图表A示出在9K下的测量结果,图表B示出在40K下的测量结果,图表C示出在80K下的测量结果,图表D示出在120K下的测量结果。

每个图表中所示的两条纵向绘制的直线表示随着漏极电压(Vd)的增加而开始流动的第一弱电导尖峰的负侧和正侧的漏极电压(Vg)的位置。该电导尖峰的电压幅宽在温度为9K时为3.24V、温度为40K时为2.91V、温度为80K时为2.69V、温度为120K时为2.35V,随着温度上升,使电导尖峰的电压幅宽朝向变窄的方向变化。此外,当温度为120K时,很难清楚地确认到电导尖峰。

可以认为,所述两个小电导尖峰由单电子效应产生。然而,作为单分子晶体管中作为充电能量获得的限流带的幅宽,电导尖峰的电压幅宽非常宽。此外,由于该电压幅宽显示出接近COPV5(SH)

另一方面,由于漏极电压(Vd)在正侧的电导尖峰会变弱,而在负侧的电导尖峰不会变弱,因此认为该电传导是由相干共振隧穿效应所引起的。

2-4-2漏极电压(Vd)对栅极电压(Vg)的温度依赖性

图15为为了分析施加栅极电压(Vg)时的单分子晶体管的行为,示出了漏极电流(Vd)与栅极电压(Vg)的二维图的图表。图15中,图表A示出了在9K下的Log|Id|特性(Vd=0.8~2.7V)、图表B示出了其对数微分电导特性,图表C示出了在9K下的Log|Id|特性(Vd=-0.8~-2.7V)、图表D示出了其对数微分电导特性。另外,图表E示出了在80K下的Log|Id|特性(Vd=0.8~2.7V)、图表F示出了其对数微分电导特性,图表G示出了在80K下的Log|Id|特性(Vd=-0.8~-2.7V)、图表H示出了其对数微分电导特性。

在图15所示的图表A至D中,示出了在9K下漏极电压(Vd)对栅极电压(Vg)特性的二维图,漏极电压在负侧区域的第二个电导尖峰附近的栅极调制效果表现较强,另一方面,在正侧的区域只看到了缓和的变化。然而,在图15所示的图表E到H示出的在80K下的测量中,在正侧和负侧的两个区域中,观察到根据栅极电压(Vg)的漏极电流(Id)的值被大幅调制。此外,在图表D中,可清楚确认的弱的第一个尖峰在80K且Vg=-2V以下无法确认。

2-4-3单分子晶体管传输特性的温度依赖性

图16A和图16B示出了单分子晶体管的传输特性。图16A示出了漏极电压(Vd)为-1.4V时的温度依赖性(9K、80K),图16B示出了漏极电压(Vd)为-1.7V时的温度依赖性(9K、80K)。从图16A和图16B可以观察到,与9K条件相比,80K条件下的开关比较大。

无论在测量温度为9K和80K的哪一情况下,可以确认到漏极电流(Id)根据栅极电压(Vg)的变化而变化。然而,如图16A所示,在80K时,当Vg=+4V以上时,漏极电流(Id)的变化量会变小,并且在Vg低于4V的区域中,导通电流增大,从而可以通过栅极电压Vg的变化来清楚地区分导通电流和截止电流。如所插入的图16A中所示,以开关比进行比较,可在9K下获得8.6的开关比,在80K时获得46的开关比,并获得开关比随温度的上升而提高的结果。

图16B示出了漏极电压(Vd)为-1.7V时的传输特性。在该特性中,根据栅极电压(Vg)变化的漏极电流(Id)在80K时的变化较大。如所插入的图16B所示,开关比在9K下为1.7,在80K下为19而增加了大于等于10倍。在使用半导体材料制造的晶体管中,开关比随温度升高而具有降低的趋势,而在本实施例中,观察到单分子晶体管中的开关比随温度升高而增大的独特趋势。

图17示出施加+6V、-6V的栅极电压(Vg)时的漏极电流(Id)对漏极电压(Vd)特性。图表A示出了在9K下的测量结果,图表B示出了在20K下的测量结果。图表C示出了图表A的部分放大图,图表D示出了图表B的部分放大图。

如图表B所示,在120K时,在漏极电压(Vd)的正侧和负侧的任意区域中均观察到栅极电压(Vg)的调制效果,并且漏极电流(Id)根据栅极电压(Vg)变化而变化。与此相比,在9K的情况下,栅极电压(Vg)的调制效果较小。

在图表C和图表D的放大图中,假设在栅极电压(Vg)为-6V的情况下导通且为+6V的情况下截止时,比较开关比,在9K下,漏极电压(Vd)为1.4V时获得开关比为3.3,在120K下获得开关比为63.1而观察到较大的开关比。另外,同样在漏极电压(Vd)为-1.7V时,比较开关比,在9K下获得开关比为1.8,而在120K下获得开关比为124,根据温度变化的差异更大。

利用单电子效应和场效应无法解释温度升高所导致的导通/关断比增大的现象,这表明单分子晶体管中流动有共振隧穿电流。如上所述因温度升高引起的晶体管特性变化的一个可能的机理可以例举出COPV5(SH)

图18示出了本实施例的单分子晶体管的9K和120K的能量图的概念图。与9K相比,在120K的温度下,由于状态密度函数的能量宽度(Density of States:DOS宽度)变宽,分子轨道能级的自由度增加,在状态密度函数内移动的能级宽度增大,从而使根据栅极电压(Vg)变化的分子轨道能级的变化量增大,这被认为是该现象的一个原因。

如上所述,根据本实施例,通过使用末端被硫醇基取代的碳桥对亚苯基亚乙烯基寡聚物(COPV5(SH)

实施例二

本实施例示出了使用与实施例一不同的功能分子的单分子晶体管的特性。在本实施例中,单分子晶体管的结构与实施例一的结构相同。纳米间隙电极的制造按照与实施例一相同的工序进行。作为功能分子,使用末端被硫醇基取代的碳桥对亚苯基亚乙烯基寡聚物(COPV6(SH)

6-1碳桥对亚苯基亚乙烯基寡聚物(COPV6(SH)

末端被硫醇基取代的碳桥对亚苯基亚乙烯基寡聚物(COPV6(SH)

[化学式6]

R

如式(6)所示,(COPV6(SH)

6-2样品的结构

在本实施例中制造的样品的平面SEM像如图19所示。纳米间隙电极的间隙长度(源-漏极间间隔)为3.8nm。对于纳米间隙电极的电极之间所配置的COPV6(SH)

6-3漏极电流对漏极电压特性(Id-Vd特性)

图20示出本实施例中制造的单分子晶体管的漏极电流(Id)对漏极电压(Vd)特性。在图20中,图表(A)示出了Id特性,图表(B)示出了Log|Id|特性,图表(C)示出了图表(B)的对数微分电导特性。在9K下进行测量。

如图20所示的各个图表所明示地,对于本实施例中制造的单分子晶体管,在将漏极电压扫描成-1.5~1.5V的情况(实线)和扫描成1.5~-1.5V的情况(虚线)下,在漏极电流的特性一致,对于漏极偏压的双向扫描,获得了无迟滞而稳定的特性。如图(A)和(B)所示,漏极电流(Id)几乎不流动的偏置电压在-1.08~1.11V范围内。另一方面,如图(C)所示,微分电导在-1.7V、-1.55V、1.35V、1.7V处观察到尖峰。所述四个微分电导的尖峰均为大于等于4nS的值。

漏极电流(Id)对漏极电压(Vd)特性在负电压侧高约2倍,微分电导的低电压侧的两个尖峰电压为-1.55V和1.35V,相对于Vd=0非对称。因此,可以认为,本实施例中制造的单分子晶体管的COPV6(SH)

在图20的图表C所示的微分电导特性中,漏极电压在负侧的第一尖峰(-1.16V)与正侧的第一尖峰(1.19V)的差为2.35V。该值是与报告为2.3eV的光致发光能量的值相近的值。(Zhu,X.;Tsuji,H.;Navarrete,J.T.L.;Casado,J.;Nakamura,E.Carbon-bridged(Phenylenevinene)s:stableπ-systems with high responsiveness to doping andexcitation.J.Am.Chem.Soc.2012,134,19254.)。

图21示出了利用密度泛函数法计算COPV6(SH)

6-4漏极电流对栅极电压特性(Id-Vg特性)

图22(A)和22(B)示出了本实施例中制造的单分子晶体管的漏极电流(Id)对栅极电压(Vg)特性。图22(A)示出了施加正的漏极电压时的特性,图22(B)示出了施加负的漏极电压时的特性。另外,对于样品的结构,在图6(C)所示的结构中,硅晶圆用作基板118,并且该基板118用作栅电极。

根据图22(A)所示的特性,漏极电流的值相对于图20所示的图表(A)降低了约1位,约为200pA作用。漏极电流的如上所述的变化被认为是,对于在漏电极侧化学吸附且在源极电极侧游离的COPV6(SH)

在本实施例中,COPV6(SH)

在图22(A)中,在正的漏极电压(Vd=1.2V、1.3V)中可以观察到漏极电流(Id)的栅极调制,可以观察到作为晶体管动作。在漏极电压(Vd)为1.2V和1.3V处观察到栅极调制,这是因为相对于源电极的费密能级,有多少漏极电压部分,漏电极的费密能级则相对于真空能级就有多接近,甚至正的漏极电压越大,源电极的费密能级与HOMO能级的状态密度函数的重叠就会越大。由于当栅极电压(Vg)为负时,漏极电流(Id)增加,因此认为当对分子共振隧穿现象有贡献的分子轨道的状态密度相对于漏电极的费米能级上升(接近真空能级)时,电流会增大。当漏极电压(Vd)为负时,电流值为小于等于1pA,并且与漏极电压(Vd)为正时相比,电流值小大于等于100倍。当栅极电压(Vg)为负时,观察到漏极电流(Id)具有增加的趋势。这种情况可以被认为,由于电流小,HOMO能级的状态密度函数的末端仅略微重叠,分子共振隧穿现象并不显著,当栅极电压(Vg)为负时,当分子轨道的状态密度相对于源电极的费米能级上升(接近真空能级)时,漏极电流(Id)会增大。

比较图22(A)及图22(B)的特性,如本实施例所示,对于功能分子吸附于纳米间隙电极单侧的结构的单分子晶体管,可知其结构具有非对称性,且通过分子轨道相对于所吸附的电极的费米能级的位置可知,分子共振隧穿电流相对于漏极电压(Vd)的极性为非对称流动。

6-5微分电导特性的栅极电压依赖性

图23示出了微分电导特性的栅极电压依赖性。图23所示的图表示出了栅极电压(Vg)在0V时的微分电导特性、栅极电压(Vg)从0.2V到2.0V逐次增加0.2V时的特性、以及栅极电压(Vg)从-0.2V到-2.0V逐次增加-0.2V时的特性)。

从图23所示的图表可以清楚地知晓,微分电导的尖峰根据栅极电压而变化。尤其,在栅极电压(Vg)从2V变为-2V时,可知漏极电压(Vd)为正的微分电导的尖峰电压Vd从1.7V连续变化到1.4V。该电导尖峰通过分子轨道能级的共振隧穿机制来显现。因此,COPV6(SH)

6-6室温特性

图24示出了在室温下对本实施例所制造的单分子晶体管的漏极电流(Id)对漏极电压(Vd)特性进行测量的结果。在图24中,图表(A)示出了Id特性,图表(B)示出了Log|Id|特性,图表(C)示出了图表(B)的对数微分电导特性。从图24中的各个图表可观察到,在单分子晶体管的漏极电流(Id)对漏极电压(Vd)特性中,即使在室温下也观察到相干隧穿的行为。另一方面,漏极电流(Id)几乎不流动的偏置电压范围相对于9K下的测量(见图20)减小了一半,这反映了分子轨道的能级因热波动而在能量方向上变宽的分子共振隧穿现象。

图25示出了在室温下测量的本实施例中制造的单分子晶体管的漏极电流(Id)对栅极电压(Vg)特性。图25示出了施加正的漏极电压时的特性,示出了从0.8V到1.2V间隔0.1V测量漏极电压(Vd)的结果。另外,漏极电压(Vd)为1.2V的特性表示在栅极电压向正方向及负方向扫描3次后测量的结果平均值。图25中明示,即使在室温下测量时,也可以在漏极电压(Vd)为1.2V时根据栅极电压(Vg)向负电压方向的扫描,观察到漏极电流增大的栅极调制,示出了使用COPV6(SH)

根据本实施例,即使在使用如COPV6(SH)

实施例三

本实施例示出了一种单分子晶体管,该单分子晶体管使用了在硅桥醌型缩合低聚硅醇衍生物(Si-2×2)(作为含有硅的刚性π共轭分子)的两端上含有-O-(CH

7-1单分子晶体管的制造方法

以与实施例1相同的方式制造纳米间隙电极。将所制造的纳米间隙电极浸渍到己硫醇(C

此外,所述SAM对于制造桥联结构的单分子晶体管是有效的,其中通过锚定基团将两端具有连接基团和锚定基团的功能分子与源电极表面和漏电极表面均进行化学键合。当连接基团具有如烷烃或氧代烷烃所示的柔性结构时,功能分子两端的两个锚定基团可能会化学吸附在同一电极表面上。当用SAM覆盖纳米间隙电极表面时,对于通过锚定基团化学吸附到一个电极上的连接基团、甚至功能性分子,利用存在于其周围的SAM分子,所述连接基团甚至功能性分子会沿电极表面的法线方向上升,并且另一端的锚定基团因存在于其周围的SAM分子的空间位阻而难以化学吸附到同一电极表面上。

另一方面,纳米间隙电极的间隙部彼此相对。当一个锚定基团在间隙部中与形成SAM的分子通过取代锚定基团、连接基团而进行化学键合时,或者当从SAM的间隙化学键合有锚定基团的功能性分子沿电极表面的法线方向定向时,另一个锚定基团很有可能与相对侧的电极进行化学吸附,从而形成两个末端的锚定基团化学吸附于相对的电极上的桥联结构(交联结构)。因此,为了在间隙之间形成功能分子的桥联结构(交联结构),优选在纳米间隙电极的表面上形成SAM。

7-2Si-2×2戊硫醇分子结构

Si-2×2戊硫醇分子的结构如式(7)所示。

图26示出了使用密度泛函数法计算Si―2×2戊硫醇分子的分子轨道的结果。计算结果为,Si-2×2戊硫醇分子的LUMO能级获得-2.44eV,HOMO获得-4.87eV。其结果表明,HOMO等级和LUMO能级的能量差为2.43eV。

7-3漏极电流对漏极电压特性(Id-Vd特性)

图27示出了本实施例中制造的单分子晶体管的漏极电流(Id)对漏极电压(Vd)特性。在图27中,图表(a)示出了9K下的测量结果,图表(b)示出了室温下的测量结果。在图表(a)和图表(b)中,上段示出Id特性,中段示出Log|Id|特性,下段示出对数微分电导特性。

图27中,如图表(a)和(b)所明示地,漏极电流(Id)以漏极电压Vd=0为中心表现出对称特性。这种特性被认为启示有源极和漏极之间的结构中的对称结构。此外,漏极电流(Id)在9K以及室温下几乎没有差异,因此推测出电流通过隧穿过程流动。这是因为在电流通过肖特基等热活性型传导机构流动时,在9K和室温下的电流值会相差甚远。

观察到漏极电流(Id)对漏极电压(Vd)的特性取决于栅极电压(Vg)。此外,在漏极电压(Vd)的正向扫描和反向扫描中观察到几乎不产生迟滞而稳定的动作。在图27的图表(a)和(b)中观察动,在9K下栅极电压(Vg)为-4V时的漏极电流(Id)的电流值与在室温下栅极电压(Vg)为-3V时的漏极电流(Id)的电流值基本一致,并且观察到利用隧穿机制的传导,而不依赖于热波动kT。此外,在9K下栅极电压(Vg)为大于等于0V时的漏极电流(Id)对漏极电压(Vd)特性、以及在室温下栅极电压(Vg)为大于等于1V时的漏极电流(Id)对栅极电压(Vg)特性基本一致而不依赖于栅极电压。

本实施例中制造的单分子晶体管在栅极电压(Vg)为负(在9K下Vg=-4V、在室温下Vg=-3V)的导通状态下,漏电流(Vd)在±0.15V时约为1μA的漏电流(Id)。该电导约为7μS。与在实施例1和实施例2中制造的单分子晶体管的特性相比,导通状态下的电导值大两位数或更多。根据图27所示的图(a)和图(b)的结果,可以推测在本实施例中制造的单分子晶体管通过在源电极侧和漏电极侧均桥联有功能分子的(SAu)2结构中的分子共振隧穿现象来工作。

7-4漏极电流对栅极电压特性(Id-Vg特性)

图28示出了9K下漏极电流(Id)对栅极电压(Vg)特性的漏极电压(Vd)依赖性。图28示出了漏极电压(Vd)为±50mV及100mV的情况,且在放大图中示出了漏极电压(Vd)为±1mV、±5mV、±10mV的情况。根据图28,当沿负方向扫描栅极电压(Vg)时,观察到漏极电流(Id)的绝对值增大的特性。虽然观察到轻微的漏极电压(Vd)的极性依赖性,但是即使在漏极电压(Vd)为1mV的情况下,当栅极电压(Vg)为4V时,也有1nA的漏极电流(Id)流动。在栅极电压(Vg)为-4V的导通状态下,漏极电压(Vd)为100mV、50mV、10mV、5mV、1mV、-1mV、-5mV、-10mV、-50mV、-100mV时的电导分别为7μS、3μS、2μS、2μS、2μS、2μS、3μS、3μS、6μS、6μS。电导具有2μS至7μS的范围内的值。由此表明,本实施例中制造的单分子晶体管具有两端桥联的结构,并且作为分子共振隧穿晶体管动作。

图29示出了室温下的漏极电流(Id)对栅极电压(Vg)特性的漏极电压(Vd)依赖性。与9K的情况类似,当栅极电压(Vg)沿负方向扫描时,漏极电流(Id)的绝对值增大。虽然相对于栅极电压(Vg)的扫描观察到轻微的迟滞,并且也观察到轻微的漏极电流(Id)对漏极电压(Vd)的依赖性,但是变化处于小范围内。由此,推测出本实施例中制造的单分子晶体管即使在室温下也作为分子共振隧穿晶体管动作。

7-5.机制的研究

图30示出了9K下漏极电流(Id)、微分电导的漏极电压(Vd)和栅极电压(Vg)的二维图。在图30中,图表(A)和图表(C)示出了漏极电流(Id)的二维图,图表(B)和图表(D)示出了微分电导的二维图。图表(A)和图表(B)示出了栅极电压(Vg)的范围(横轴)为从-4V到+4V的范围,并且图表(C)和图表(D)示出了栅极电压(Vg)的范围(横轴)为从-6V到+6V的范围。

从图30所示的各个图表中,可以观察到单电子晶体管的特征性的库仑金刚石(Coulomb Diamond),该库仑金刚石包括电流开始流动的边界线,该边界线由两对平行线形成。在此,与普通单电子晶体管的特性不同的是栅极电压(Vg)在小于等于-3V的区域。在普通单电子晶体管中观察到金刚石结构在Vg方向上重复(库仑振荡)。相对于此,在本实施例中,若在一个金刚石之后,进一步向负方向扫描栅极电压(Vg)或越过库伦阻塞边界施加漏极电压(Vd)时,电流继续流动。这被认为是指栅极电压(Vg)为负且功能分子带正电的状态,即Si-2×2分子成为阳离子,SOMO(Singly Occupied Molecular Orbital)能级与漏极电极的费米能级重叠,通过栅极调制流动分子共振隧穿电流。

由于漏极电流(Id)对漏极电压(Vd)的特性在栅极电压(Vg)为小于等于0V的区域中是对称的,因此当晶体管作为单电子晶体管动作时,R1和R2具有几乎相同的值。当R1=R2时,用作单电子晶体管的作为库仑岛功能的功能分子可以带正电或负电,而与漏极电压的极性无关。若栅极电压(Vg)在约小于等于-4V的负区域、以及在栅极电压(Vg)为小于等于0V且漏极电压(Vd)跨越大于等于-4V的库伦金刚石边界的区域Vd为正与负两者的极性,且功能分子被视为带正电,则本实施例制造的单分子晶体管在带正电时被认为已切换为分子共振隧穿动作。

图31示出了室温下漏极电流(Id)和微分电导相对于漏极电压(Vd)和栅极电压(Vg)的二维图。在图31中,图表(A)和图表(C)示出了漏极电流(Id)的二维图,图表(B)和图表(D)示出了微分电导的二维图。另外,图表(A)和(B)示出了漏极电压(Vd)从-0.15V扫描到+0.15V的特性,图表(C)和(D)示出了漏极电压(Vd)从+0.15V到-0.15V的特性。

图32示出了室温下漏极电流(Id)和微分电导相对于漏极电压(Vd)和栅极电压(Vg)的二维图。在图32中,图表(A)示出漏极电流(Id)的二维图,图表(B)示出微分电导的二维图。图(A)示出栅极电压(Vg)从-3V扫描到+3V的特性,图(B)示出栅极电压(Vg)从+3V扫描到-3V的特性。

当比较图31和图32所示的室温下测量的各个特性和图30所示的9K下测量的特性时,在室温下测量的特性中,漏极电流(Id)的值在栅极电压(Vg)的整个区域中变大。其结果,在单分子晶体管特性中,考虑到通过室温能量(kT=26meV),库仑阻塞特性变得模糊,可以说这个结果是妥当的。更重要的是,漏极电流(Id)在栅极电压(Vg)为负的区域增加,示出了晶体管特性。在栅极电压(Vg)为负的区域中漏极电流(Id)增加的特性与9K情况的结果一致。在室温下,由于库仑阻塞效应变弱,功能分子在中性、阳离子、阴离子状态之间来回穿梭,作为晶体管的动作变得模糊。然而,当栅极电压(Vg)为负时,功能分子强制变为阳离子,此时的室温下的漏极电流(Id)对漏极电压(Vd)特性与9K情况的特性一致。根据如上所述结果,在本实施例中使用的单分子晶体管表现出混合有作为单电子晶体管的特性和作为分子共振隧穿晶体管的特性的晶体管特性,并且通过在室温下通过分子共振隧穿现象使漏极电流(Id)流动而作为分子共振隧穿晶体管动作。此外,在本实施例中,作为含有硅的刚性π共轭分子,硅桥醌型缩合低聚硅醇衍生物(Si-2×2)中使用的连接基(-O-(CH

实施例一、实施例二和实施例三分别具有由不同的π共轭基团组成的功能分子骨架,并且分别在仅一侧进行化学键合的情况与桥联结构的情况下,通过共振隧穿机制观察到分子共振隧穿晶体管的动作。实施例一、实施例二和实施例三π共轭基团均具有刚性π共轭基团的结构。当π共轭基团具有刚性时,会阻碍分子轨道的状态密度函数被热波动扭曲或变形。由此,对共振隧穿机制有贡献的状态密度函数的DOS宽度(如第0130段落所述)在室温下稍微变宽,但与由可自由旋转的骨架构成的非刚性π共轭基团相比,状态密度(DOS)宽度波动较少。因此,为了实现室温下的动作,优选地功能分子的π共轭骨架是刚性的。

只要是具有刚性的π共轭骨架、且分子轨道的状态密度函数与电极的费米能级之间的关系可以获得共振隧穿机制,则共轭骨架可以是任意结构。

连接基团用于调节功能性分子的状态密度函数与电极金属轨道的耦合。当连接基团变长时,耦合变弱。当耦合强时,即使栅极容量足以调制分子轨道的能级,但由于电极的钉扎效应,分子轨道的能级在能量方向上的调制也很难发生。相反,当连接基团变长时,因连接基团具有绝缘性成为隧穿势垒,因此难以在电极之间产生共振隧穿机制。因此,为了调节耦合强度和显现共振隧穿机制,需要最佳地调节连接基团的长度。由于在Si-2×2结构中获得了桥联结构中的共振隧穿晶体管的动作,因此-O-(CH

在桥联结构的共振隧穿晶体管中,连接基团优选以直线延伸。由于连接基团的骨架可以自由旋转,因此引起结构变动,这对晶体管在室温或更高温度下的动作是不利的。在形成桥联结构时,一端的锚定基团首先与电极化学键合,另一端的锚定基团与相对的另一电极进行化学键合。在与该另一电极化学键合时,在连接基团以直线延伸时,自行自由旋转的连接基团的运动受到阻碍,从而可以减轻因热波动所产生的结构变动。

功能分子的分子轨道能级相对于电极费米能级的相对位置对于确定用于获得共振隧穿机制的漏极电压和栅极电压是重要的。当连接基团从亚烷基(-(CH2)n-)被氧代亚烷基(-O-(CH2)n-)或氮代亚烷基(-NH-(CH2)n-)取代时,由于这两个基团是供电子基团,功能性分子的分子轨道的能级可以朝向接近真空能级的方向移动(掺杂)。

此外,当首先形成SAM时,由于连接基团可以被其周围的SAM分子支撑并刚性化,因此SAM与锚定基团和连接基团的组合对于共振隧穿晶体管的稳定工作是有效的。

在实施例三的桥联结构的单分子共振隧穿晶体管中,获得大于等于1μS的电导。即使在如上所述大的电流值中通过分子也能稳定地工作,使用共振隧穿机制有所贡献。共振隧穿机制不干扰功能性分子,因为有电流流动时,功能性分子的分子轨道能级会通过量子力学共振隧穿过程而穿透。即,在共振隧穿过程中,分子不被加热。因此,即使当1μS量级的电流流动时,功能分子也不会被破坏。此外,电导是晶体管中非常重要的参数。利用共振隧穿机制可以获得大于等于1微安的电导,这是一个新的发现。此外,利用栅极电压调制谐振隧穿机制的单分子谐振隧穿晶体管可以获得大于等于1μS的电导,且为可以期待耐久性的晶体管。

- 强极化分子及应用其制备的单分子场效应晶体管

- 一种基于超分子的单分子场效应晶体管及其制备方法