四氯化钛的生产系统和方法

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及钛白粉生产技术领域,具体涉及一种四氯化钛的生产系统和方法。

背景技术

二氧化钛,又称钛白粉,为白色疏松粉末,具有屏蔽紫外线功能以及良好的分散性和耐候性,在化妆品、功能纤维、塑料、涂料、颜料、油漆、精细陶瓷、橡胶等领域存在广泛应用。氯化法是二氧化钛的主流生产方法之一,在被国外实施技术封锁的情况下,我国经过多年艰难探索,现已掌握部分关键技术,并已逐步实现产业化生产。氯化法生产二氧化钛的主要工序包括氯化、氧化和后处理。其中,氯化是指以富钛料、石油焦和氯气为原料经过氯化反应生成四氯化钛的过程,氧化是指将四氯化钛氧化生成二氧化钛并实现脱氯处理的过程,后处理是指通过打浆、研磨、表面处理、洗涤、干燥、粉碎等步骤形成产品的过程。

目前,在氯化工序中,富钛料、石油焦和氯气在氯化炉中完成氯化反应后,氯化炉中同时存在气态四氯化钛和其他气态金属氯化物等生成物以及富钛料和石油焦等未完全反应的原料,在反喷四氯化钛泥浆后,混合物料迅速降温至180-250℃,同时烟气中的大部分气态金属氯化物相变为固态。在氯化炉的出口烟气中,随气流夹带的固态颗粒物与气态四氯化钛进入旋风收尘器中进行气固分离,这样固态金属氯化物及未完全反应的富钛料和石油焦即从旋风除尘器的底部排出进入渣处理系统,而气态四氯化钛则从旋风分离器顶部排出进入后续冷凝、精制系统。

实际生产中,约有占原料总量5-10wt%的富钛料和石油焦还没有发生反应就被吹出氯化炉,工业上希望通过回收来节约成本。然而,固态金属氯化物的存在会妨碍富钛料和石油焦的直接回收,而间接回收则存在工艺长、成本高、环境污染大的问题。

现有技术中,有关渣料的处理方法有如下两种:一是通过加水打浆使金属氯化物溶解,然后通过压滤分离出未反应的富钛料和石油焦,再经过洗涤、压滤、干燥后做其他用途;二是通过加水打浆使金属氯化物溶解,然后加入石灰乳使金属氯化物变为氢氧化物沉淀,再通过压滤、洗涤、干燥形成含富钛料、石油焦和氢氧化物的滤饼。如上两种方法均会产生大量的滤饼和废水,滤饼循环使用困难,废水处理的环保压力和能耗大。

发明内容

本发明的首要目的在于提供一种四氯化钛的生产系统,应用该系统生产四氯化钛,可以保证金属氯化物与未反应的富钛料和石油焦实现有效分离。

一种四氯化钛的生产系统,包括氯化炉和旋风分离器,所述氯化炉的底部的和顶部分别设有进气口和排料口,氯化炉的炉身上设有物料入口;旋风分离器的底部和顶部分别设有排渣口和排气口,旋风分离器的器身上设有进料口;氯化炉的排料口通过管道与旋风分离器的进料口连通;所述旋风分离器和管道的外壁和内衬分别由碳钢层和耐火层组成。

本发明优选的方案为,所述碳钢层所用材质为碳钢材料,碳钢层的厚度为10-30mm。

本发明优选的方案为,所述耐火层所用材质为耐磨耐高温材料,耐磨耐高温材料的耐火度≥1400℃。

本发明优选的方案为,所述耐磨耐高温材料为硅铝耐火材料。

本发明优选的方案为,所述耐火层的厚度为100-500mm。

本发明优选的方案为,还包括与排渣口相连的单向电磁阀,单向电磁阀通向氯化炉的物料入口。

本发明的另一个目的在于提供一种利用如上所述系统生产四氯化钛的方法,包括如下步骤:

(a)包含石油焦和富钛料的混合物料自外部通过物料入口进入氯化炉中,并与从进气口进入氯化炉中的氯气发生氯化反应;

(b)氯化反应产物从排料口排出并通过管道进入旋风分离器中进行气固分离处理;

(c)从排渣口处收集回收料,在排气口处收集四氯化钛;

所述步骤(b)中,氯化反应产物在排料口处的物料温度为800-1050℃。

本发明优选的方案为,所述石油焦、富钛料和氯气的用料比例为(30-40):100:(140-150)。

本发明优选的方案为,所述氯化反应温度为800-1050℃。

本发明优选的方案为,所述回收料包括富钛料、石油焦和金属氯化物,其中金属氯化物的含量≤0.5wt%。

氯化炉中涉及的主要化学反应式为:

3/2Ti0

3Ca0(s)+2C(s)+3CI

3Fe0(s)+2C(s)+3CI

3Mn0(s)+2C(s)+3CI

3Mg0(s)+2C(s)+3CI

Fe

Al

V

3/2Si0

氯化反应后生成的金属氯化物的物理特征如下:

与现有技术相比,本发明的有益效果在于:

本发明提供一种适用于生产四氯化钛的系统和方法,在800-1050℃下,金属氯化物都为液态或者气态,富钛料和石油焦为固态,如此可以保证金属氯化物与未反应的富钛料和石油焦实现有效分离,进而可以降低四氯化钛的生产成本。管道和旋风分离器内壁的耐火层结构设计可以抵消热应力的释放,保证系统长期稳定运行。

附图说明

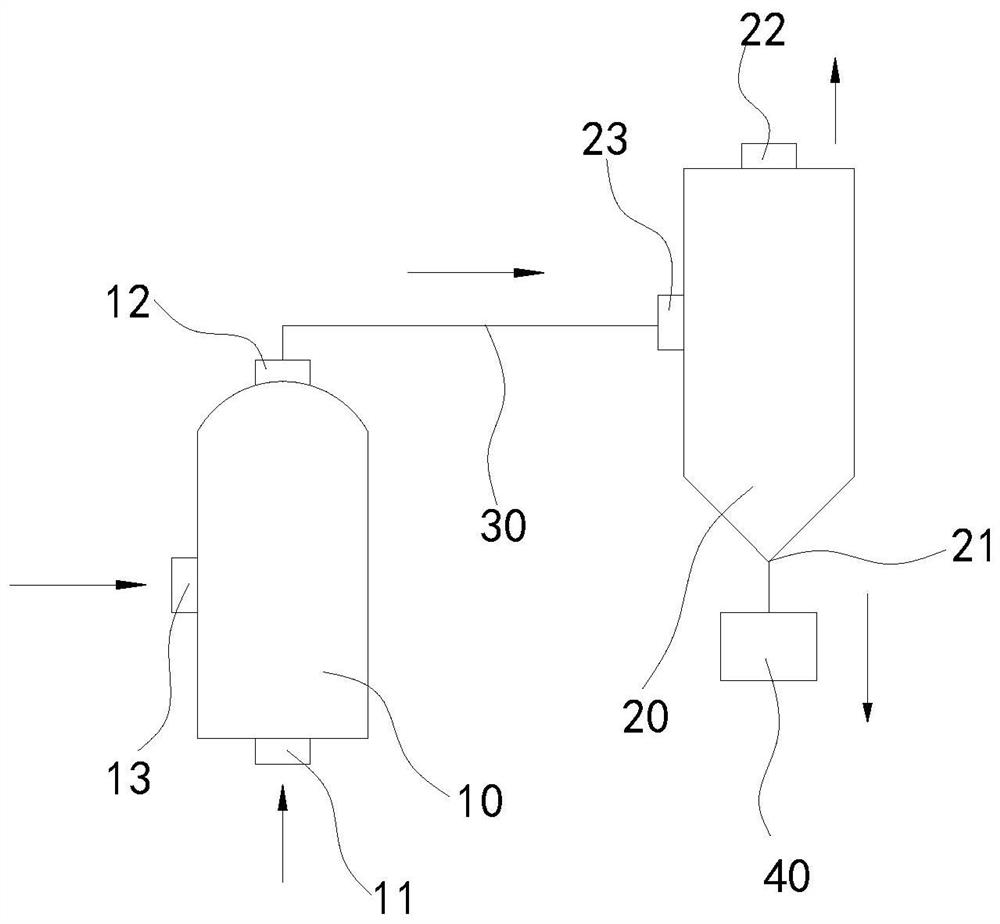

图1为本发明实施例的结构示意图;

图2为图1中旋风分离器20和管道30的器壁或管壁的结构示意图。

具体实施方式

以下结合实施例对本发明做进一步的说明。

实施例1四氯化钛的生产系统和方法

一种四氯化钛的生产系统,包括氯化炉10、旋风分离器20、管道30和单向电磁阀40。

所述氯化炉10的底部和顶部分别设有进气口11和排料口12,氯化炉10的炉身上设有物料入口13。

所述旋风分离器20的底部和顶部分别设有排渣口21和排气口22,旋风分离器20的器身上设有进料口23。

氯化炉10的排料口12通过管道30与旋风分离器20的进料口23连通;所述旋风分离器20和管道30的外壁和内衬分别由碳钢层01和耐火层02组成,单向电磁阀40的一端通过管路与排渣口21连通,单向电磁阀40的另一端通过管路与氯化炉10的物料入口13连通。

所述碳钢层01所用材质为碳钢材料,碳钢层01的厚度为24mm。所述耐火层02所用材质为硅铝耐火材料,可通过商业途径取得,硅铝耐火材料的耐火度≥1400℃;所述耐火层02的厚度为300mm。

所述氯化炉10的顶部还设有用于检测排料口12处烟气温度的温度传感器。

利用上述系统生产四氯化钛的方法,包括如下步骤:

(a)石油焦和富钛料按比例混合好后,所得混合物料自外部通过物料入口13进入氯化炉10中,氯气从进气口11进入氯化炉10中,与前述混合物料在850-950℃下接触并反应;

(b)氯化反应产物从排料口12排出并通过管道30进入旋风分离器20中进行气固分离处理,其中,通过调整氯化炉10中石油焦的加入量和氧气的补充量,使排料口12处的物料温度为800℃;

(c)从排渣口21处收集回收料,在排气口22处收集四氯化钛;

所述石油焦:富钛料:氯气=35:100:145。

实施例2四氯化钛的生产系统和方法

采用和实施例1相同的技术方案,不同之处在于:所述步骤(b)中,通过调整氯化炉10中石油焦的加入量和氧气的补充量,使排料口12处的物料温度为830℃。

实施例3四氯化钛的生产系统和方法

采用和实施例1相同的技术方案,不同之处在于:所述步骤(b)中,通过调整氯化炉10中石油焦的加入量和氧气的补充量,使排料口12处的物料温度为850℃。

实施例4四氯化钛的生产系统和方法

采用和实施例1相同的技术方案,不同之处在于:所述步骤(b)中,通过调整氯化炉10中石油焦的加入量和氧气的补充量,使排料口12处的物料温度为890℃。

实施例5四氯化钛的生产系统和方法

采用和实施例1相同的技术方案,不同之处在于:所述步骤(b)中,通过调整氯化炉10中石油焦的加入量和氧气的补充量,使排料口12处的物料温度为920℃。

实施例6四氯化钛的生产系统和方法

采用和实施例1相同的技术方案,不同之处在于:所述步骤(b)中,通过调整氯化炉10中石油焦的加入量和氧气的补充量,使排料口12处的物料温度为960℃。

实施例7四氯化钛的生产系统和方法

采用和实施例1相同的技术方案,不同之处在于:所述步骤(b)中,通过调整氯化炉10中石油焦的加入量和氧气的补充量,使排料口12处的物料温度为990℃。

实施例8四氯化钛的生产系统和方法

采用和实施例1相同的技术方案,不同之处在于:所述步骤(b)中,通过调整氯化炉10中石油焦的加入量和氧气的补充量,使排料口12处的物料温度为1050℃。

对实施例1-8收集到的回收料依次进行有关金属氯化物含量方面的检测,并对每次运行后的设备进行点检,结果如下表1所示。

表1

- 一种能从泥浆中回收四氯化钛的四氯化钛生产系统及方法

- 四氯化钛蒸发釜组件和具有其的四氯化钛生产系统