一种工业过程关键指标的故障预警方法

文献发布时间:2023-06-19 10:32:14

技术领域

本发明涉及工业过程中的故障检测,具体为一种面向工业过程中关键指标进行监测变量的成分提取,从而减少非必要报警和降低误报率的故障预警方法。

背景技术

海量工业历史数据的积累,使得基于数据驱动的过程监控方法成为当前故障预警的重要手段。目前,主成分分析、偏最小二乘等方法在当前故障监控中应用很多。这类方法往往通过监测方差最大、变化最快的成分进行故障预警。由于工业过程中往往存在较多的扰动和噪声,变化最快的部分也有可能为扰动和噪声,对这些成分进行监控导致误报率较高。近年来,慢特征分析方法开始在工业过程故障监控领域得到应用。然而,慢特征分析方法依然存在误报率较高、无关紧要的报警过多等问题。

工业生产过程中有许多监控变量,有些变量对生产监控十分关键,有些则不尽然。关键指标一般包括产品的性质指标以及工艺过程中的关键温度、压力等。为了保持这些关键指标的稳定,常规的数据驱动方法往往通过机理分析选择一组与关键指标关联的变量用于故障监控。而实际的工业生产过程中,往往会有多个闭环控制回路,闭环反馈调节使得部分扰动的影响可以得到快速抑制,而最终的关键指标不会受到扰动的影响。如果将这些中间变量的变化纳入预警分析,极易产生大量非必要的报警。最为重要的是,即使是具有丰富工艺机理知识的专家,选择出的变量中仍然可能包含较多与关键指标并不相关的成分,从而对预警产生不利影响。

发明内容

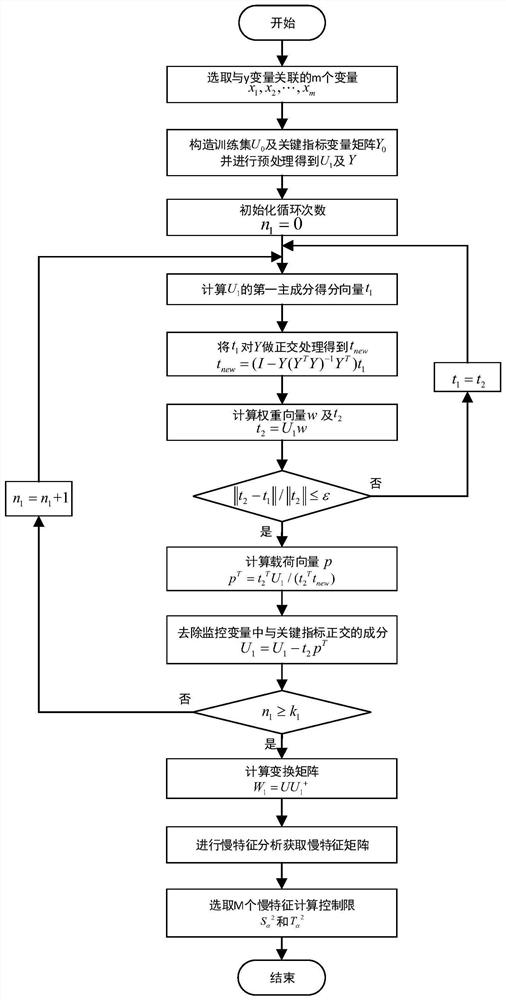

针对上述问题,本发明公开一种工业过程关键指标的故障预警方法,通过剔除与关键指标无关的成分,保留与之相关的成分,结合慢特征分析方法挖掘过程中变化最缓慢却又最能反应系统变化的本质特征,建立在线故障预警系统,并对监控结果进行滤波,在发生与关键指标相关的故障时及时预警并降低误报率。

本发明分为建立故障预警模型和在线监测两大步骤,其中建立模型的过程包含以下步骤:

(1)根据工艺机理,选取与关键指标变量y关联的m个变量x

(2)以m个变量每一时刻及其过去k个时刻的样本构造训练集U

u

其中,u

(3)采用主成分分析计算U

t

其中,I为单位阵;

(4)计算U

t

(5)判断是否满足||t

(6)计算载荷向量p:

p

并根据p将监测变量中与关键指标无关的部分剔除:

U

(7)判断循环次数是否达到阈值l

W

其中,U

(8)进行慢特征分析,获取慢特征矩阵S并计算变换矩阵W

W

其中,U

根据以上步骤建立故障预警模型,使用该模型对工业过程进行在线监控,具体步骤如下:

(1)选取待测时刻及其过去k个时刻的样本,构造待测样本u

其中,u

计算慢特征s(t):

s(t)=W

并选取M个慢特征,计算统计量S

(2)对统计量S

z

其中,0≤β≤1,z(t)表示当前时刻计算出的统计量S

有益效果:

本发明公开了一种工业过程关键指标的故障预警方法,在经工艺机理分析初步筛选出的关键指标相关变量基础上,采用正交分析剔除监测变量空间中与关键指标无关的成分,并结合慢特征分析方法建立在线故障预警模型。相较于主成分分析等常规方法,该方法能够有效减少生产过程中的非必要报警,并且降低了误报率。

附图说明

图1是建立工业过程关键指标的故障预警模型流程图;

图2是在线监测关键指标故障流程图;

图3(a)是采用本申请方法进行田纳西-伊斯曼过程故障1的预警结果示意图;

图3(b)是采用主成分分析法对故障1进行预警的结果示意图。

具体实施过程

下面结合附图以及具体的算例,由详细的计算过程和具体的操作流程说明本方法在国际化工模型仿真平台田纳西-伊斯曼(Tennessee Eastman,简称TE)过程中的实施效果。本实施案例在以本发明技术方案为前提下进行实施,但本发明的保护范围不限于下述的实施例。

TE过程仿真平台基于美国伊斯曼公司实际的化工过程,常用于评估故障监测方法的有效性。TE过程主要由反应器、冷凝器、循环压缩机、气液分离器以及汽提塔这五个部分组成。该过程共包含A、C、D、E四种反应物及G、H这两种产物,此外还涉及到惰性气体B及副产物F。其中,作为TE过程的最终产物,G是TE过程的一个关键指标。该仿真平台共包含21种故障,每个故障集共有960个样本,故障在第160个样本处发生。本发明以TE过程中的故障1为例,该故障为A/C进料比突然发生了阶跃性的扰动变化。

本方法建立故障预警模型的过程如图1所示,运用该模型对工业过程进行在线监测的过程如图2所示,具体的实施步骤如下:

(1)根据工艺机理,选择与关键指标G相关的变量作为监测变量,包括反应器压力、排放速度、分离器温度、分离器压力、汽提塔压力、压缩机功率和分离器冷却水出口温度;

(2)根据TE过程提供的无故障数据集,选取每一时刻及其过去k=3个时刻的样本构造训练集U

以同样方式构造变量G矩阵Y

(3)计算U

(4)采用主成分分析计算U

(5)此时,||t

(6)计算载荷向量p并根据p将监控变量中与关键指标无关的部分去剔除:

(7)循环步骤(3)-(5),本实施例经过l

(8)进行慢特征分析,其中置信度设置为α=0.99,计算慢特征矩阵S:

本例中选取M=13个慢特征,计算出控制限分别为S

(9)以同样的方式构造待测样本u

同样选取M=13个慢特征,并计算S

(10)对S

为便于比较,采用主成分分析法对故障1进行预警,结果如图3(b)所示。观察成分G在故障期间的变化,可以发现在故障发生的第160到第400个采样点间波动较大,之后逐渐恢复稳定。主成分分析结果表明在故障发生前,部分时刻存在故障,然而本发明提出的方法没有进行预警,即没有发生误报。故障发生后即第160个样本开始,本发明提出的方法正确地进行了故障预警,且T

可见,本发明提出的方法能够正确识别工业过程中关键指标的故障,减少无关紧要的预警,并且能够降低误报率。

- 一种工业过程关键指标的故障预警方法

- 一种基于工业过程运行状态趋势分析的故障预警方法