一种对流换热系数的测定方法

文献发布时间:2023-06-19 10:48:02

技术领域

本发明涉及测量方法技术领域,特别涉及一种对流换热系数的测定方法。

背景技术

固体推进剂中含有大量氧化剂、炸药、金属燃料等活性组分,在一定的温度刺激下将会分解放热,如果推进剂散发的热量不能及时逸出,一旦发生热量累积,将会引起推进剂自燃造成安全事故。推进剂的热自燃具有明显的尺寸效应,对一定形状药柱,推进剂尺寸、产热速率、热导率、比热容和表面换热系数(换热环境)等会影响推进剂热累积效应进而影响热自燃。这些参数中,推进剂尺寸较易测量,产热速率可以采用热分析方法(如微量量热法、DSC法)等测定,热导率和比热容有标准QJ809-94《复合固体推进剂热导率和比热容测定方法——准稳态法》,但推进剂的表面换热系数尚未有方法可以参考。

发明内容

本方案的一个目的在于提供一种对流换热系数的测定方法。

为达到上述目的,本方案如下:

一种对流换热系数的测定方法,该方法包括:

基于实际测定的待测样品在空气中的冷却曲线与理论计算的所述待测样品在空气中的冷却曲线的对比,找出与实际测定的冷却曲线重合度最好的理论计算冷却曲线,以该理论计算冷却曲线对应的换热系数作为所述待测样品表面与空气之间的对流换热系数。

优选的,所述实际测定的冷却曲线的测定步骤包括:

将温度传感器置入到待测样品内的指定位置;

对待测样品进行加热;

取出待测样品进行冷却,同时记录所述温度传感器及环境的实时温度,绘制待测样品内部温度和时间关系的曲线,从而获得实际测定的冷却曲线。

优选的,该方法还包括在进行实际测定前,测量和确定待测样品的初始信息,所述初始信息包括待测样品的尺寸,比热容,导热系数,密度,待测样品初始温度和环境温度。

优选的,所述理论计算的冷却曲线通过在模拟软件中输入待测样品的初始信息及赋予不同的理论换热系数数值,计算得到待测样品内部温度和时间关系的曲线,从而获得赋予不同换热系数时的理论计算冷却曲线。

优选的,所述指定位置有多个,每个指定位置对应一条该位置的实际测定冷却曲线,一条该位置的理论计算冷却曲线。

优选的,所述待测样品表面与空气的对流换热系数为从多个指定位置对应的理论计算冷却曲线和实际测定冷却曲线中选择的理论计算冷却曲线与实际测定冷却曲线重合度最好时的理论计算冷却曲线所对应的换热系数。

优选的,所述待测样品为各项同性的固体推进剂,实际测定过程中所述待测样品在加热和冷却过程中都处于悬空状态。

本方案的有益效果如下:

本方案采用的对流换热系数测定方法,为获得固体推进剂或发动机热自燃临界参数、保障试验安全性奠定基础。该方法设备简单、操作简便,不仅可测定固体推进剂不用条件下表面换热系数,还可以推广至衬层、绝热层、非金属材料、金属材料等各向均一材料在水冷、淬火、热处理等不同环境条件下表面换热系数的测定。

附图说明

为了更清楚地说明本方案的实施,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本方案的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本方法换热系数测定流程图;

图2为换热系数测定装置示意图;

图3为换热系数测定装置实物图;

图4-1为待测样品温度采集取样点示意图;

图4-2为待测样品温度采集取样点示意图;

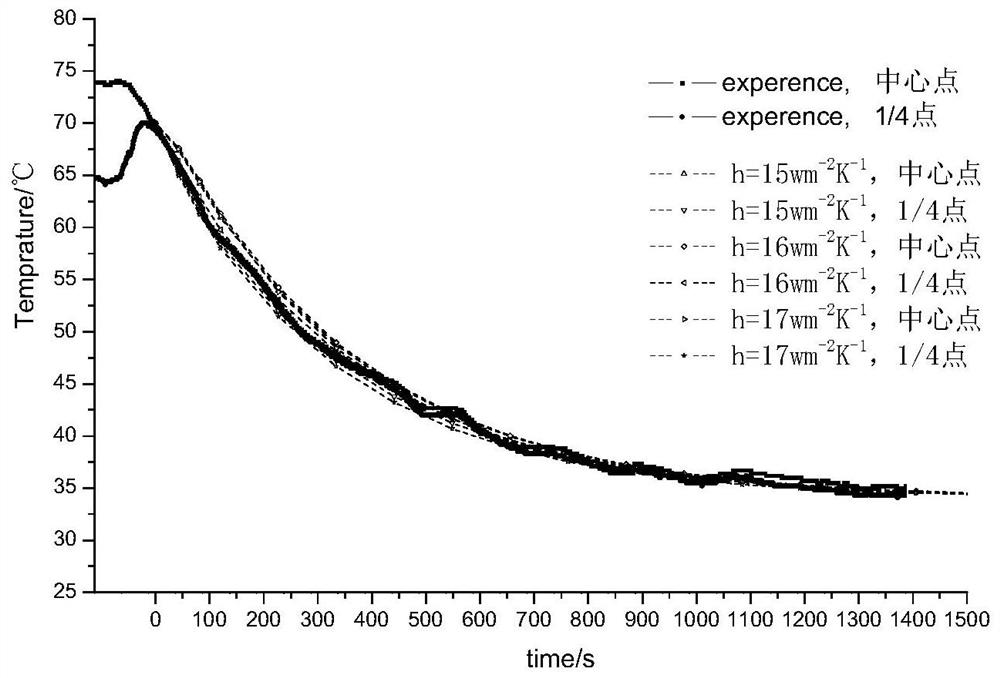

图5为50*50*5mm尺寸固体推进剂试样假定不同对流换热系数的理论计算冷却曲线与试验实际测定冷却曲线图;

图6为15*15*15mm尺寸固体推进剂试样假定不同对流换热系数的理论计算冷却曲线与试验试验实际测定冷却曲线图。

具体实施方式

下面将结合附图对本方案的实施方式作进一步地详细描述。显然,所描述的实施例仅是本方案的一部分实施例,而不是所有实施例的穷举。需要说明的是,在不冲突的情况下,本方案中的实施例及实施例中的特征可以相互组合。

说明书和权利要求书及上述附图中的术语“第一”、“第二”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的实施例能够以除了在这里图示或描述的内容以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备,不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

一种对流换热系数测定方法的流程如图1所示,该方法包括:

基于实际测定的待测样品在空气中的冷却曲线与理论计算的所述待测样品在空气中的冷却曲线的对比,找出与实际测定的冷却曲线重合度最好的理论计算冷却曲线,以该理论计算冷却曲线对应的换热系数作为所述待测样品与空气之间的对流换热系数。

具体步骤如图1所示:

步骤1.测试或确定固体推进剂样品初始条件,包括:样品尺寸、比热容、导热系数、密度、样品初温、环境温度;

步骤2.温度传感器插入到样品内部特征位置(a或c代表的1/4点,b或d代表的中心点,),将待测样品放置于加热炉中加热至样品初温,然后取出冷却,采用温度传感器记录样品内部各点温度-时间曲线以及环境温度;

步骤3.利用ANSYS等数值模拟软件,输入样品初始条件,赋予表面换热系数不同数值,计算并输出表面换热系数不同赋值计算得到的样品内部各点温度-时间曲线;

步骤4.比较待测样品实际冷却曲线和计算得到的理论冷却曲线,重合度最好的理论冷却曲线对应的换热系数即为该待测样品表面换热系数。

使用本方法测定的待测样品可以为固体推进剂等各向同性的材料。

如图2所示,用于测定的装置包括:加热炉1,温度传感器2,数据采集器3和计算机4,加热炉1用于加热待测样品5,温度传感器2用于测量并传输温度信息,数据采集器3和计算机4用于采集、记录和处理数据。

图3为实际测定时的装置实物照片。

以一种含AlH

表1

如图4-1和图4-2所示,将待测样品切制成50*50*5mm的正方形片状试样6和15*15*15mm的立方体试样7,图中的a,b,c和d代表待测样品中的指定位置,例如a或c代表1/4点,b或d代表中心点,温度传感器2将被放置到指定位置并将这些位置的温度数据传给数据采集器3和计算机4。

打开ANSYS软件,输入表1中推进剂参数以及待测样品尺寸、样品初温和环境温度,其中表面换热系数赋予一系列大小不同的值。计算完毕后,输出样品内部特征点(如中心点b或d、1/4点a或c等)的温度-时间冷却曲线。将温度传感器插入样品内部特征点位置(如中心点b或d、1/4点a或c等),加热待测样品,注意样品应悬空放置。待样品加热至样品初温后,取出样品冷却,数据采集器和计算机记录并处理温度传感器采集的温度-时间冷却曲线。

图5、图6分别为50*50*5mm薄片状固体推进剂试样、15*15*15mm立方体固体推进剂试样通过ANSYS模拟计算对流换热系数不同赋值得到的不同部位理论冷却曲线和推进剂试样实际测定冷却曲线对比图。由图5和图6可见,片状试样不同特征点测得推进剂的换热曲线约为15~17w/(m

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

- 一种对流换热系数的测定方法

- 一种对流换热系数的测试方法及其对流换热系数传感器