一种用于涤纶生产的聚酯切片加工装置

文献发布时间:2023-06-19 10:57:17

技术领域

本发明涉及机械领域,特别是,涉及一种用于涤纶生产的聚酯切片加工装置。

背景技术

涤纶的主要加工原料为聚酯纤维,为了使产品具有一定的特性,通常需要在聚酯纤维内加入各种配料,具体操作为,将聚酯纤维加热使其变为熔融状态后,在其内加入所需配料,搅拌混合均匀后再经冷却便可得到固态的以聚酯纤维为主要原料的混合物料。为了方便分装和运输,通常需要将混合物料加工成颗粒状,该过程也叫切片,而现有的切割设施由于温度控制的问题,切片过程中经常出现堵塞的现象,大大影响生产效率,且生产的颗粒粒径不统一,影响产品的合格率。

发明内容

为了克服现有技术的不足,本发明的目的在于提供一种用于涤纶生产的聚酯切片加工装置,其实现了造粒转盘处高温的控制,避免堵塞现象的发生,大大提高了生产效率,且生产的粒径统一,产品合格率高。

为解决上述问题,本发明所采用的技术方案如下:

一种用于涤纶生产的聚酯切片加工装置,包括支撑组件、电机、切片组件、第一加热组件、收料舱、冷却组件和排气组件,所述支撑组件包括筒体和分别固定在筒体两端的上支撑板和下支撑板;所述电机固定在上支撑板上,所述切片组件包括造粒转盘和进料管,所述造粒转盘的纵截面为“山”型,所述造粒转盘的底壁上开设有通孔,所述造粒转盘设置在下支撑板的下端,所述电机的旋转轴依次穿过上支撑板和下支撑板与造粒转盘轴心处的连接柱连接,所述进料管依次穿过上支撑板和下支撑板悬置在造粒转盘内;所述第一加热组件包括盘管、进液管和出液管,所述盘管固定在下支撑板的下端,位于造粒转盘内,所述进液管依次穿过上支撑板和下支撑板与盘管连通,所述出液管依次穿过上支撑板和下支撑板与盘管连通;所述收料舱设置在切片组件下端,所述冷却组件和排气组件均设置在收料舱上。

优选的,还包括第二加热件,所述第二加热件固定在下支撑板下端,其环绕造粒转盘外周设置。

优选的,所述第二加热组件为电热丝。

优选的,还包括保温件,所述保温件固定在下支撑板下端,其环绕第二加热组件外周设置。

优选的,所述收料舱包括冷却部、沉降部和收集部,所述冷却部的上端直径小于下端直径,所述收集部的上端直径大于下端直径。

优选的,所述冷却组件包括冷风管和连接在冷风管一端并设置在收料舱内的喷头,所述冷风管另一端悬置在收料舱外与外部冷风机构连通。

优选的,所述喷头为锥形结构。

优选的,所述排气组件包括挡板和排气管,所述排气管的进风端设置在收料舱内,出风端悬置在收料舱外与外部抽风机构连通,所述挡板设置在收料舱内,位于进风端的上部。

优选的,所述挡板为伞状。

优选的,所述排气管的进风端位于收料舱内的沉降部。

相比现有技术,本发明的有益效果在于:本发明用于涤纶生产的聚酯切片加工装置,使用时,通过进液管向盘管内不断注入加热后的液体,通过出液管将热交换后的液体排出,通过盘管与造粒转盘之间的热交换,实现对造粒转盘内温度的加热控制;当造粒转盘内温度达到稳定工作温度时,通过进料管向造粒转盘内注入加热熔融后的物料,此时,开启电机,旋转轴带动造粒转盘高速旋转,将物料通过通孔以液滴状态甩出至收料舱内,收料舱内冷却组件对液滴降温使其固化为颗粒,经沉降落入收料舱舱底,排气组件及时将舱体内高温气体排出,保证舱体内空气温度。通过造粒转盘处高温的控制,配合舱体内低温的控制,实现造粒过程的连续性,避免造粒过程出现阻塞,大大提高生产效率,且生产的颗粒粒径统一,产品合格率高。

附图说明

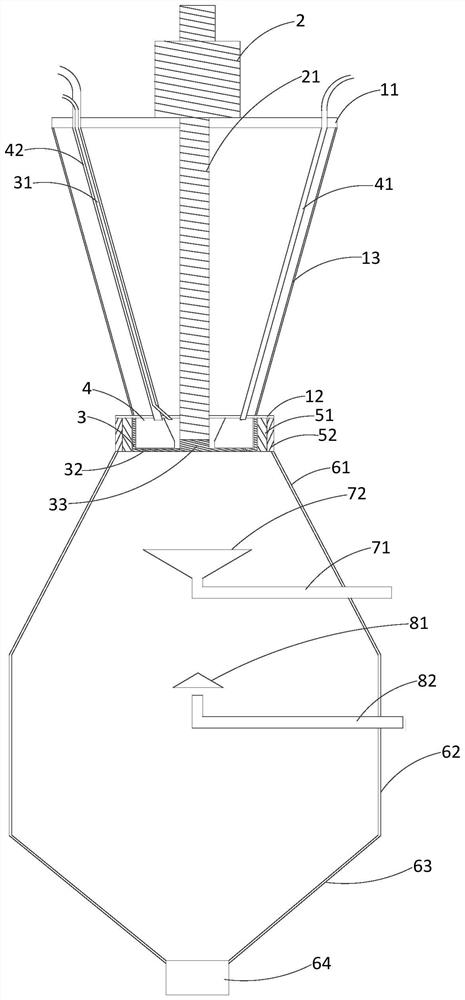

图1为本发明中用于涤纶生产的聚酯切片加工装置的结构示意图;

图2为图1中造粒转盘的结构示意图;

图3为图1中盘管的结构示意图;

图4为一具体实施例中用于涤纶生产的聚酯切片加工装置的结构示意图;

其中,11为上支撑板、12为下支撑板、13为筒体、2为电机、21为旋转轴、3为造粒转盘、31为进料管、32为通孔、33为连接柱、4为盘管、41为进液管、42为出液管、51为第二加热件、52为保温件、61为冷却部、62为沉降部、63为收集部、64为出料口、71为冷风管、72为喷头、81为挡板、82为排气管、83为过滤舱、831为滤网、832为管道。

具体实施方式

下面结合附图和具体实施方式对本发明作进一步详细说明。

参照图1-3,为本发明较优实施例中一种用于涤纶生产的聚酯切片加工装置,包括支撑组件、电机2、切片组件、第一加热组件、收料舱、冷却组件和排气组件,所述支撑组件包括筒体13和分别固定在筒体13两端的上支撑板11和下支撑板12;电机2固定在上支撑板11上,所述切片组件包括造粒转盘3和进料管31,造粒转盘3的纵截面为“山”型,造粒转盘3的底壁上开设有通孔32,造粒转盘3设置在下支撑板12的下端,电机2的旋转轴21依次穿过上支撑板11和下支撑板12与造粒转盘3轴心处的连接柱33连接,进料管31依次穿过上支撑板11和下支撑板12悬置在造粒转盘3内;第一加热组件包括盘管4、进液管41和出液管42,盘管4固定在下支撑板12的下端,位于造粒转盘3内,进液管41依次穿过上支撑板11和下支撑板12与盘管4连通,出液管42依次穿过上支撑板11和下支撑板12与盘管4连通;所述收料舱设置在切片组件下端,所述冷却组件和排气组件均设置在收料舱上。本发明使用时,通过进液管41向盘管4内不断注入加热后的液体,通过出液管42将热交换后的液体排出,通过盘管4与造粒转盘3之间的热交换,实现对造粒转盘3内温度的加热控制;当造粒转盘3内温度达到稳定工作温度时,通过进料管31向造粒转盘3内注入加热熔融后的以聚酯纤维为主的混合物料,此时,开启电机2,旋转轴21带动造粒转盘3高速旋转,将液态原料通过通孔32以液滴状态甩出至收料舱内,收料舱内冷却组件对液滴降温使其固化为颗粒,经沉降落入收料舱舱底,排气组件及时将舱体内高温气体排出,保证舱体内空气温度。通过造粒转盘3处高温的控制,配合舱体内低温的控制,实现造粒过程的连续性,避免造粒过程出现阻塞,大大提高生产效率,且生产的颗粒粒径统一,产品合格率高。

具体的,为了使通孔32更适合离心液滴的排出,通孔32倾斜于造粒转盘3的底壁设置,其轴线与电机2旋转轴21轴线之间的夹角为60°,可以理解的,夹角为30°-75°也可实现本发明中功效。

具体的,为了进一步保证物料进料时的温度,进料管31套设于出液管42内,出液管42可为进料管31内的物料提供热量。

具体的,为进一步保证造粒转盘3处的高温环境,用于涤纶生产的聚酯切片加工装置还包括第二加热件51,第二加热件51固定在下支撑板12下端,其环绕造粒转盘3外周设置,本实施例中,第二加热组件51为电热丝。

具体的,为了保证造粒转盘3处的高温环境的稳定,用于涤纶生产的聚酯切片加工装置还包括保温件52,保温件52固定在下支撑板12下端,其环绕第二加热组件51外周设置,本实施例中,保温件52由玻璃保温棉制得。

具体的,所述收料舱包括冷却部61、沉降部62和收集部63,为了适应造粒后颗粒原料的喷洒轨迹,冷却部61的上端直径小于下端直径;为了便于颗粒原料的收集,收集部63的上端直径大于下端直径,收集部63的下端设置出料口64。

具体的,所述冷却组件包括冷风管71和连接在冷风管71一端并设置在收料舱内的喷头72,冷风管71另一端悬置在收料舱外与外部冷风机构连通,为了增加冷风接触面积,喷头72为锥形结构,喷头72位于收料舱内的冷却部61,此处,冷风经喷头72喷处后倾斜向上喷出,与原料颗粒的下落方向逆向,从而提供更高效的热交换,保证颗粒的冷却效果。

具体的,所述排气组件包括挡板81和排气管82,排气管82的进风端设置在收料舱内,出风端悬置在收料舱外与外部抽风机构连通,挡板81设置在收料舱内,位于进风端的上部,防止颗粒原料经进风端排出舱外;为了便于颗粒原料的沉降,减少在挡板81处的积存,挡板81为伞状,排气管82的进风端竖直设置在收料舱内,排气管82的进风端位于收料舱内的沉降部62,沉降部62处颗粒已完成冷却,且其分散更加均匀,此处向外抽风,既减少对颗粒料沉降的影响,也保证了冷却效果。

如图4,在一个具体实施例中,所述排气组件还包括过滤舱83,过滤舱83上端连通有与外部抽风机构连通的管道832,管道832的内径大于排气管82的内径,通过内径的设置,在过滤舱83内形成一个气流速度差,使小颗粒原料完成沉降,减少原料的浪费;过滤舱83内还倾斜设置有滤网831,滤网831位于排气管82与管道832之间,滤网831对粉尘原料进行过滤,减少对外界空气的污染。

本发明的用于涤纶生产的聚酯切片加工装置,使用时,通过进液管41向盘管4内不断注入加热后的液体,通过出液管42将热交换后的液体排出,通过盘管4与造粒转盘3之间的热交换,实现对造粒转盘3内温度的加热控制;当造粒转盘3内温度达到稳定工作温度时,通过进料管31向造粒转盘3内注入加热熔融后的物料,此时,开启电机2,旋转轴21带动造粒转盘3高速旋转,将物料通过通孔32以液滴状态甩出至收料舱内,收料舱内冷却组件对液滴降温使其固化为颗粒,经沉降落入收料舱舱底,排气组件及时将舱体内高温气体排出,保证舱体内空气温度。通过造粒转盘3处高温的控制,配合舱体内低温的控制,实现造粒过程的连续性,避免造粒过程出现阻塞,大大提高生产效率,且生产的颗粒粒径统一,产品合格率高。

对本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本发明权利要求的保护范围之内。

- 一种用于涤纶生产的聚酯切片加工装置

- 一种用于生产涤纶工业丝的聚酯切片筛选装置